Изобретение относится к текстильному машиностроению и может быть использовано для обслуживания текстильных машин.

В основу изобретения поставлена задача создания устройства для укладки бобин, которое обеспечивает повышение надежности его работы.

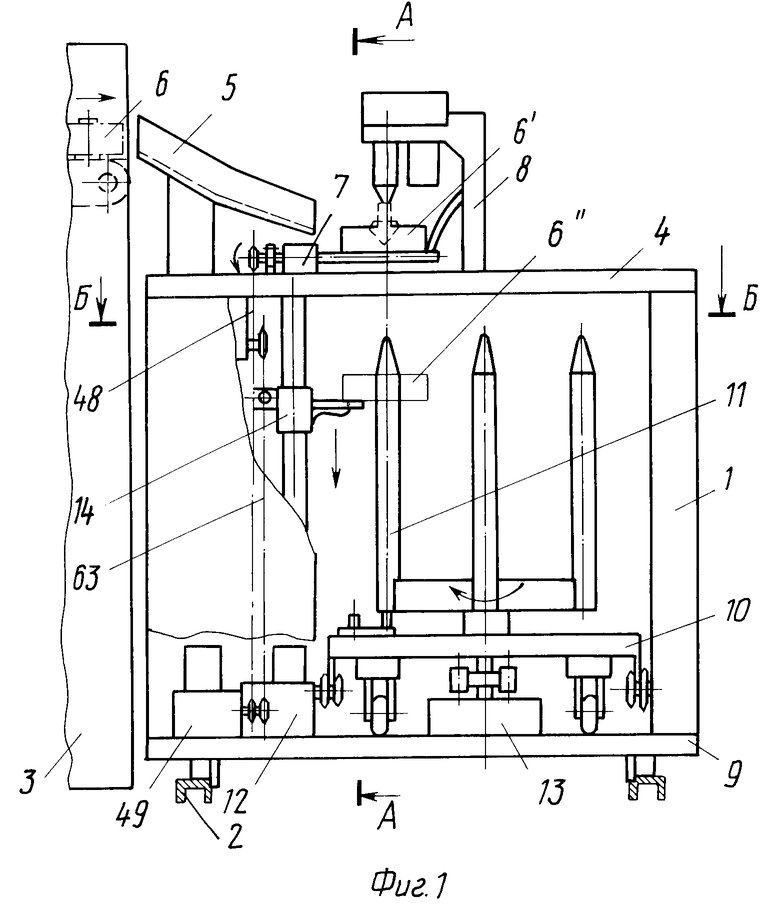

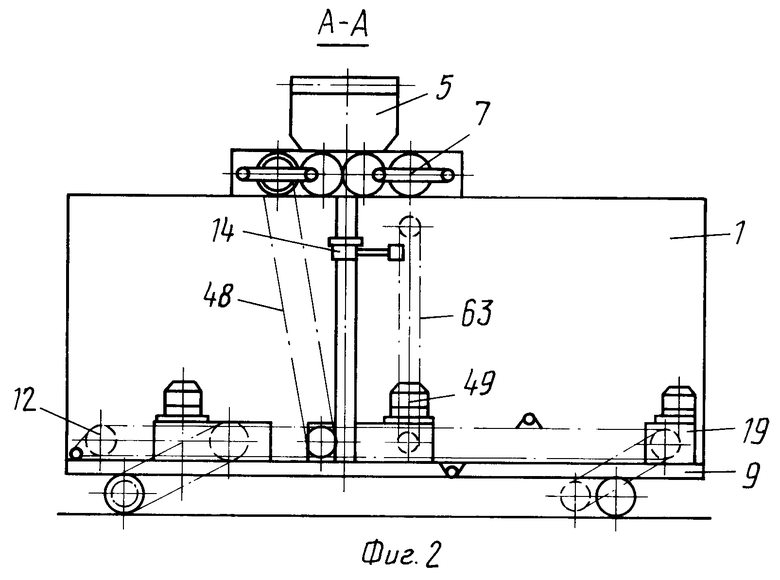

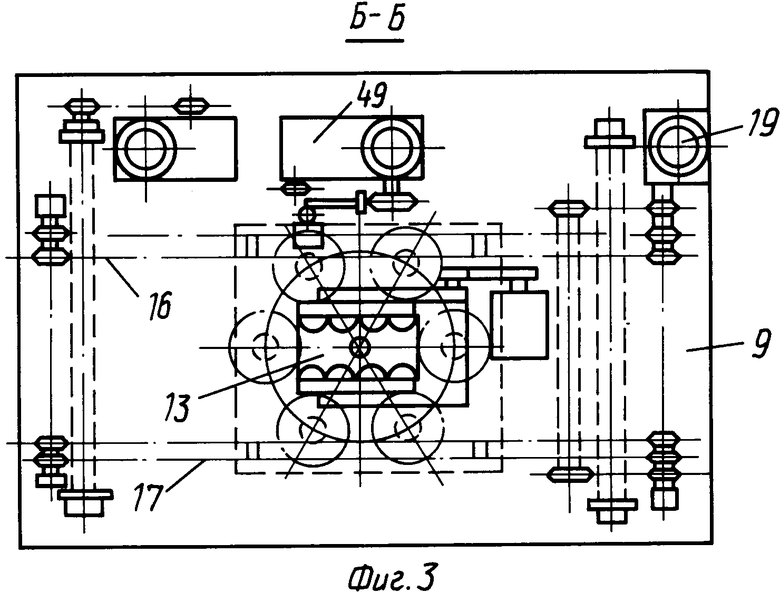

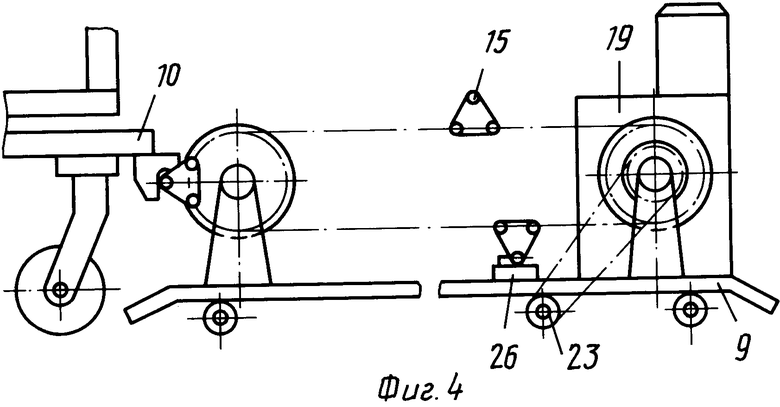

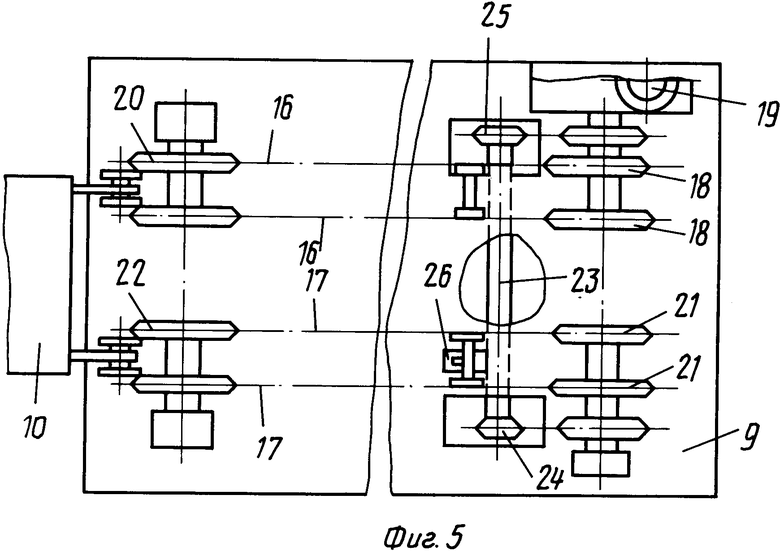

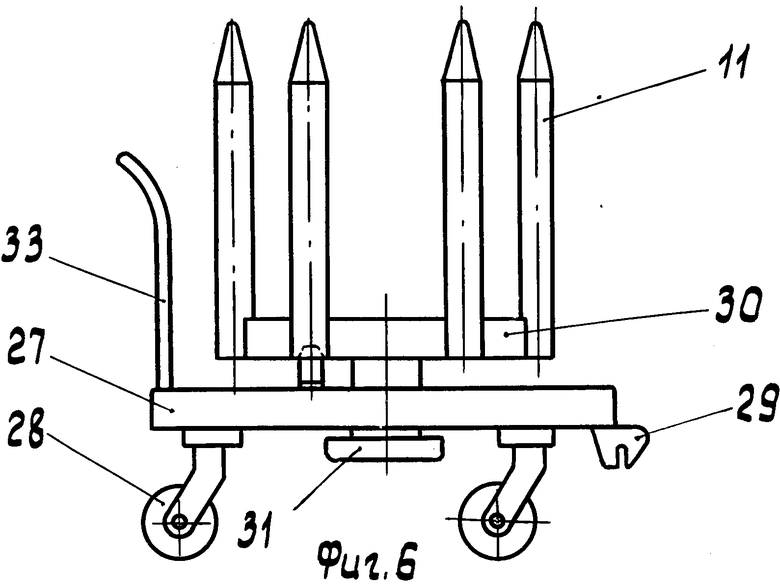

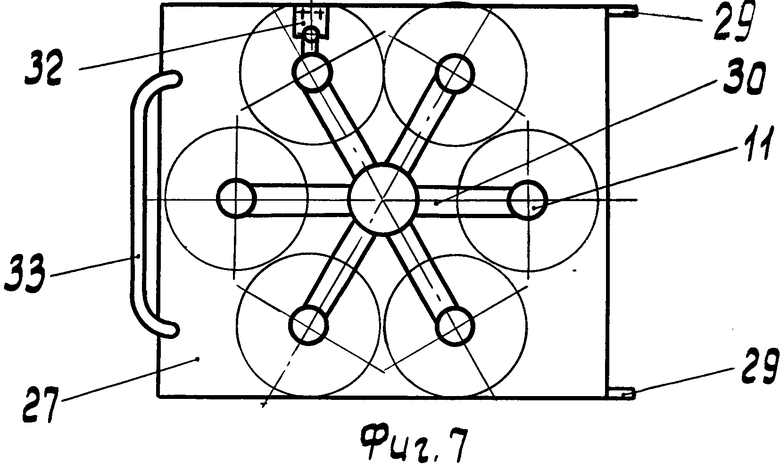

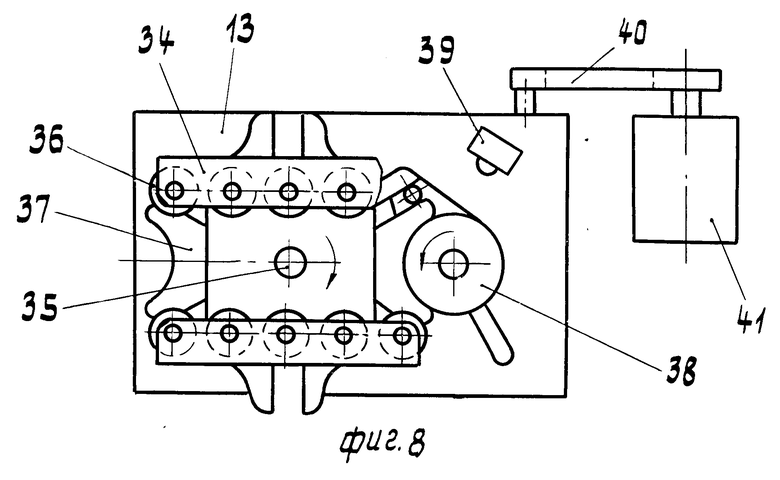

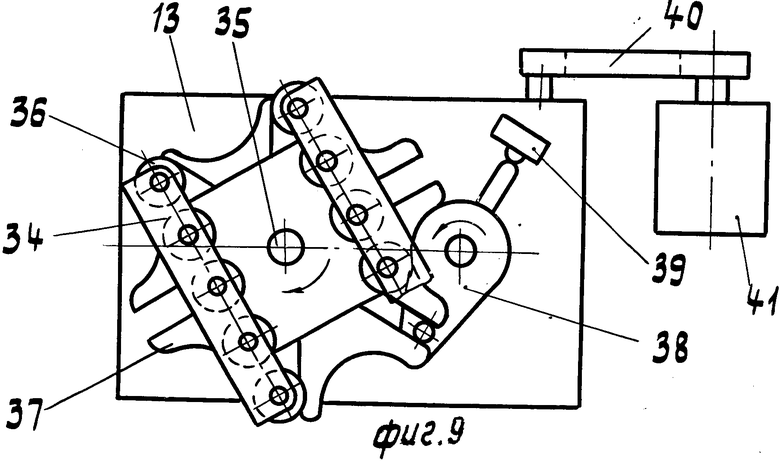

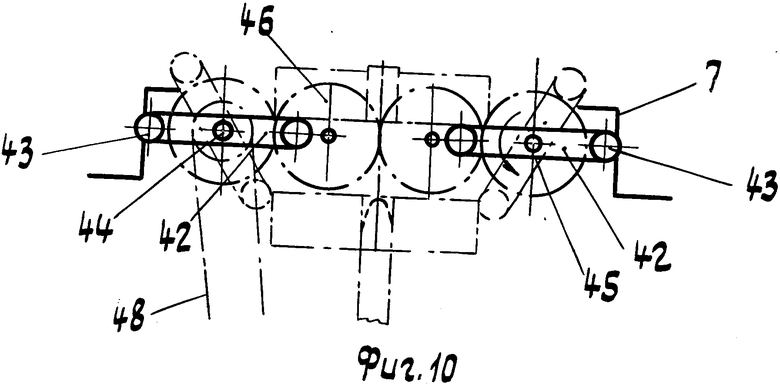

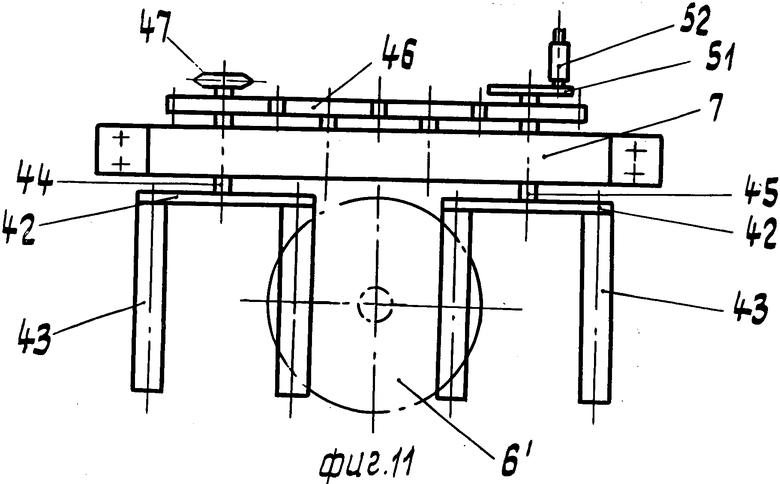

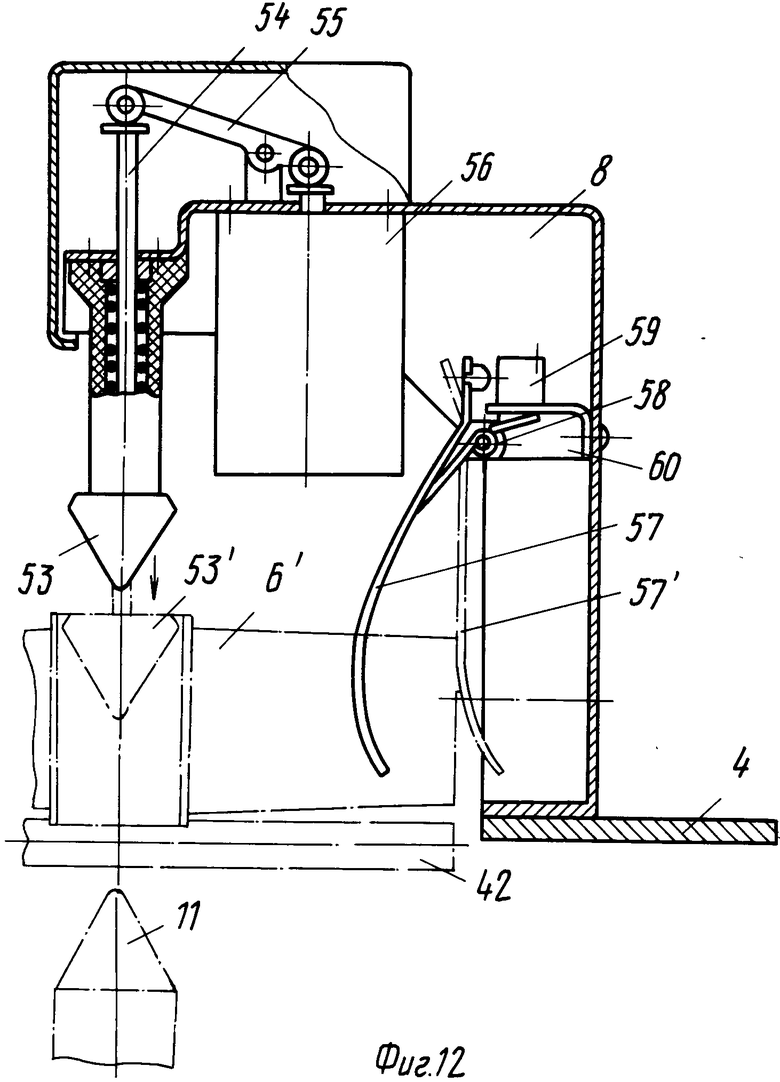

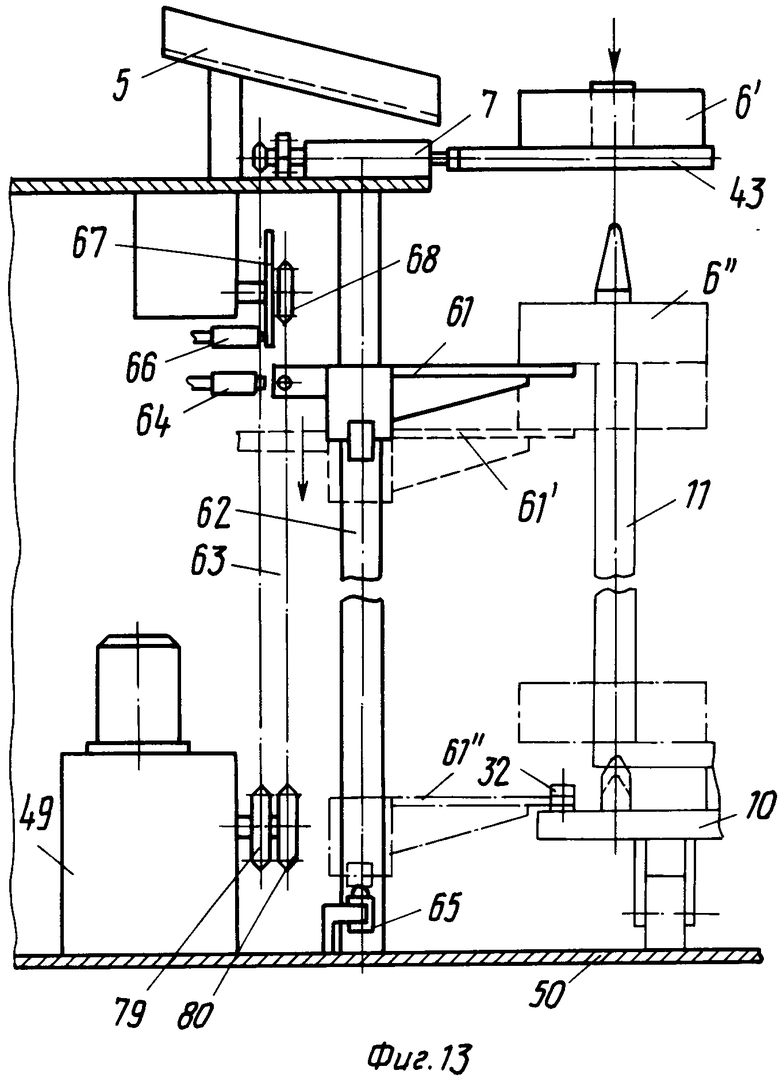

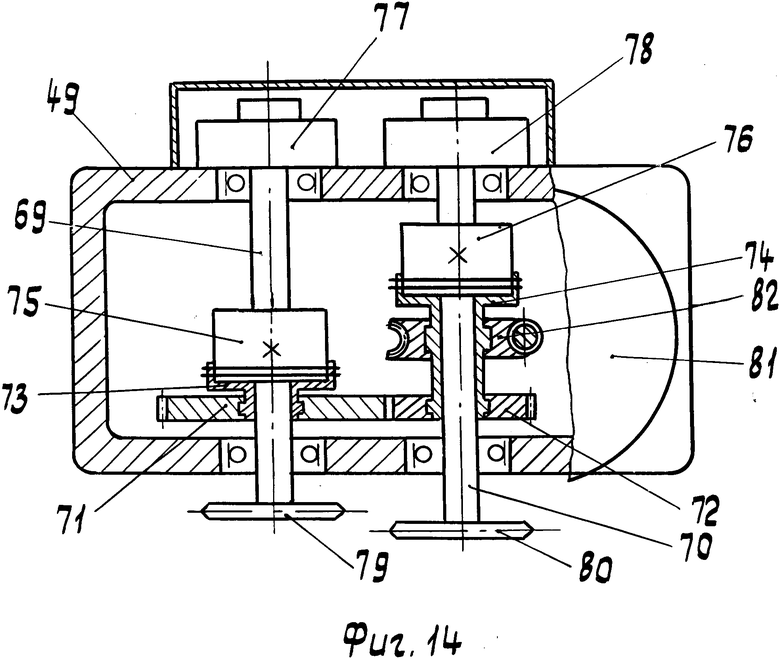

На фиг. 1 изображено устройство при его положении у обслуживаемой машины, вид сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 механизм подачи тележки; на фиг. 5 то же, вид сверху; на фиг; 6 тележка для укладки бобин; на фиг. 7 то же, вид сверху; на фиг. 8 механизм поворота тележки, вид сверху; на фиг. 9 то же, одно из промежуточных положений; на фиг. 10 механизм укладки, вид спереди; на фиг. 11 то же, вид сверху; на фиг. 12 механизм центрирования, вид сбоку; на фиг. 13 механизмы укладки и сопровождения, вид сбоку; на фиг. 14 редуктор для привода механизмов укладки и сопровождения.

Устройство для укладки бобин (фиг. 1, 2, 3) содержит самоходную каретку 1, перемещающуюся по рельсам 2 вдоль торцев прядильных машин 3. Самоходная каретка 1 снабжена верхней платформой 4 с расположенными на ней лотком 5 для приема бобин 6 с транспортера прядильной машины 3, механизм укладки 7 бобин и механизмом центрирования 8 бобин и нижней платформой 9, на которой установлены тележка 10 с вертикальными колками 11, механизм подачи 12 тележки 10 и механизм поворота 13 колков тележки 10. Кроме того, устройство для укладки бобин снабжено механизмом сопровождения бобин 14.

Механизм подачи 12 тележки (фиг. 4, 5) снабжен захватами 15, закрепленными с одинаковым шагом на гибких связях, которые образованы двумя двухрядными цепями 16 и 17, расположенными параллельно друг другу. Двухрядная цепь 16 огибает ведущую звездочку 18, связанную с редуктором 19, и ведомую звездочку 20, а двухрядная цепь 17 огибает соответственно звездочки 21 и 22. Для обеспечения синхронного перемещения двухрядных цепей 16 и 17 они связаны между собой цепной передачей посредством промежуточного вала 23, расположенного под нижней платформой 9, на обеих концах которого закреплены одинаковые звездочки 24 и 25. Захваты 15 на цепи 16 расположены симметрично захватам 15 на цепи 17, а величина шага между двумя соседними захватами 15 соответствует расстоянию, проходимому тележкой 10 от исходного положения при ее захвате с пола до остановки на нижней платформе 9 в зоне укладки, причем под захватами 15 цепи 17 расположен датчик 26 останова механизма подачи 12 тележки (фиг. 2, 3, 4, 5). Тележка 10 (фиг. 6, 7) выполнена в виде прямоугольной рамы 27, на которой закреплены четыре ходовых колеса 28, два крюка 29 для соединения с захватами 15 и крестовина 30, на которой закреплены шесть вертикальных колков 11, расположенных по окружности относительно центра вращения и на одинаковом расстоянии друг от друга с возможностью их поворота посредством механизма поворота 13 колков. Под рамой 27 тележки 10 расположен поводок 31, связанный с крестовиной 30, которая соединена с подпружиненным фиксатором 32, закрепленным на раме 27. Для ручного транспортирования тележка 10 снабжена поручнями 33. Механизм поворота 13 колков (фиг. 8, 9) содержит рольганг 34, установленный с возможностью поворота на вертикальном валу 35. Рольганг 34 для взаимодействия с поводком 31 тележки 10 содержит два параллельных ряда роликов 36, причем расстояние между рядами роликов 36 соответствует ширине поводка 31 (фиг. 8, 9). При этом рольганг 34 связан с мальтийским механизмом 37 для последовательного поворота рольганга 34 посредством кривошипа 38 на угол, соответствующий угловому расстоянию между колками 11 тележки 10. Кривошип 38 имеет возможность взаимодействия с датчиком 39. Мальтийский механизм 37 связан передачей 40 с двигателем 41.

Механизм укладки 7 бобин (фиг. 10, 11) на колки 11 тележки 10 выполнен в виде двух рамок 42, расположенных на одном уровне в горизонтальной плоскости и связанных с приводом с возможностью их одновременного поворота в противоположных направлениях. Каждая рамка 42 выполнена из двух параллельных прутков 43 цилиндрической формы, которые жестко связаны между собой и установлены симметрично на поворотных валах 44 и 45, которые связаны между собой зубчатой передачей 46. На поворотном валу 44 закреплена звездочка 47, связанная посредством цепи 48 с редуктором 49, размещенным на плите 50. На поворотном валу 45 установлен лепесток 51 для взаимодействия с бесконтактным датчиком 52 (фиг. 11). Над механизмом укладки 7 бобин симметрично его рамкам 42 расположен механизм центрирования 8 бобин (фиг. 12), снабженный конусом 53, установленным с возможностью вертикального перемещения соосно колку 11 тележки 10 посредством подпружиненного штока 54, связанного через двуплечий рычаг 55 с электромагнитом 56. Механизм центрирования 8 бобин содержит клавишу 57, установленную подпружиненно на оси 58 для взаимодействия с бобиной 6', поступающей на рамки 42 механизма укладки 7 бобин, и с датчиком 59 включения электромагнита 56, установленного на кронштейне 60.

Под механизмом укладки 7 бобин расположен механизм сопровождения бобин 14 (фиг. 13), установленный с возможностью шагового перемещения вниз и содержащий пластину 61, установленную подвижно на вертикальной направляющей 62 и связанную цепной передачей 63 с редуктором 49. Кроме того, механизм сопровождения 14 бобин содержит датчик 64 исходного положения пластины 61, датчик 65 заполнения колка 11 бобинами (конечное положение пластины 61), а также датчик 66 шагового перемещения пластины 61, на который имеет возможность воздействовать лепесток 67, закрепленный на звездочке 68 цепной передачи 63.

Редуктор 49 (фиг. 1, 2, 14) для привода механизма укладки 7 бобин и механизма сопровождения 14 бобин расположен на нижней платформе 9 и содержит два горизонтальных вала 69, 70, на которых установлены с возможностью поворота зубчатые колеса 71, 72, связанные посредством поводков 73, 74 с фрикционными дисками приводных муфт 75, 76, которые жестко закреплены на соответствующих валах 69, 70. При этом на одном конце указанных валов расположены соответственно тормозные муфты 77, 78, а на другом конце звездочка 79, связанная цепью 48 с механизмом укладки 7, и звездочка 80, связанная цепной передачей 63 с механизмом сопровождения 14 бобин. Привод редуктора осуществляется от встроенного двигателя 81 посредством червячной передачи 82.

Устройство для укладки бобин работает следующим образом.

Самоходная каретка 1 устройства перемещается по рельсам 2 вдоль торцев прядильных машин 3 и останавливается у заданной прядильной машины. К самоходной каретке 1 автоматически или вручную подается тележка 10, и ее крюки 29 соединяются с крайними захватами 15 механизма подачи 12 тележки 10, затем с пульта управления (не показан) включается привод механизма подачи 12, при этом цепи 16, 17 синхронно начинают перемещаться, и тележка 10 подается на нижнюю платформу 9. При воздействии одного из захватов 15 на датчик 26 выключается механизм подачи 12 тележки 10. Причем, расстояние между захватами 15 и положение датчика 26 выбрано таким образом, что при останове тележки 1, ее поводок 31 (фиг. 6) располагается внутри рольганга 34, а центр крестовины 30 совпадает с центром вращения мальтийского механизма 37 (фиг. 1, 3, 8). После останова тележки 10 автоматически включается двигатель 81 редуктора 49 (фиг. 14), при этом приводные муфты 75, 76 выключены, а тормозные 77, 78 включены, т.е. валы 69, 70 неподвижны.

При поступлении бобины 6 на лоток она скользит по его наклонной поверхности и поступает на рамки 42 механизма укладки 7 (фиг. 1, 10, 11).

При этом бобина 6 воздействует на клавишу 57 механизма центрирования 8 (фиг. 1, 12). Клавиша 57 поворачивается на оси 58, срабатывает датчик 59, включается электромагнит 56, который посредством рычага 55 воздействует на подпружиненный шток 54, при перемещении которого вниз конус 53 входит в отверстие катушки наработанной бобины 6' (фиг. 12) и центрирует ее относительно колка 11 тележки 10. Механизм центрирования 8 настраивается на обработку бобин определенного диаметра. Поэтому при поступлении бобины меньшего диаметра она воздействует на клавишу 57 тогда, когда ее центр располагается за центром конуса 53 (перебег). При центрировании конус 53 входит в отверстие катушки, и бобина смещается в обратном направлении до совпадения ее центра с центром конуса 53. И наоборот, при поступлении бобины 6' большого диаметра и ее воздействие на клавишу 57 включение механизма центрирования 8 происходит раньше, чем центр бобины 6' совместится с центром конуса 53, т.е. происходит дополнительное перемещение бобины 6' в направлении ее движения в результате центрирования. В любом случае, при воздействии на клавишу 57 бобин, отличающихся по диаметру в пределах 15% от среднезаданного размера, центр конуса 53 будет находиться над отверстием катушки. После окончания центрирования электромагнит 56 выключается, а подпружиненный шток 54 вместе с конусом 53 возвращается в исходное положение. При этом включается приводная муфта 75 на валу 69 и выключается тормозная муфта 77 на валу 69 редуктора 69 и выключается тормозная муфта 77 на валу 69 редуктора 49 (фиг. 14). Начинает вращаться вал 69, который посредством цепи 48 связан с механизмом укладки 7 бобин (фиг. 2, 10, 11), рамки 42 поворачиваются, причем левая рамка вращается по часовой стрелке, а правая против (фиг. 10), и бобина 6 подается вниз на колок 11 тележки 10. При повороте рамок 42 на 180о лепесток 51 воздействует на датчик 52, который подает сигнал на отключение привода механизма укладки 7 бобин и включение привода механизма сопровождения 14. Это происходит за счет выключения на валу 69 приводной муфты 75 и включения на этом валу тормозной муфты 77, что приводит к фиксированному положению вала 69, а вместе с ним и рамок 42. Одновременно включается на валу 70 приводная муфта 76 и выключается на этом валу тормозная муфта 78, что приводит к вращению вала 70 (фиг. 14), который посредством цепи 63 перемещает на один шаг вниз пластину 61, которая поддерживает бобину 6'' на колке 11. Величина шага контролируется датчиком 66, на который воздействует лепесток 67. Затем датчик 66 выключает приводную муфту 76 на валу 70 и включает тормозную муфту 78 (фиг. 14). Двигатель 81 остается постоянно включенным, т.е. червячное колесо 82 поворачивается на неподвижном валу 70. При поступлении следующей бобины цикл укладки повторяется согласно выше описанному. После полного заполнения одного колка 11 бобинами пластина 61 воздействует в нижнем положении на датчик 65, который включает механизм поворота 13. Одновременно пластина 61 механически воздействует на фиксатор 32 тележки 10 (фиг. 13) и освобождает крестовину 30. Двигатель 41 через передачу 40 вращает кривошип 38, который, воздействуя на мальтийский механизм 37, поворачивает рольганг 34 на угол, равный угловому расстоянию между колками 11 (фиг. 1, 9). При этом кривошип 38 воздействует на датчик 39, который выключает двигатель 41 и переключает на реверс двигатель 81, расположенный в редукторе 49 (фиг. 14), одновременно включая приводную муфту 76 на валу 70 и выключая на этом валу тормозную муфту 78. При этом пластина 61 возвращается в исходное верхнее положение и воздействует на датчик 64, который подает сигнал на останов вала 70 за счет обратного переключения муфт 76, 78. Таким образом, колок 11, заполненный бобинами 6 выводится из зоны укладки, а пустой колок синхронно подается к механизму укладки 7 бобин. Процесс заполнения колков 11 бобинами рольганг 34 возвращается в исходное положение (фиг. 8). Срабатывает датчик заполнения тележки (не показан), который включает механизм подачи 12 тележки, который посредством цепей 16, 17 и захватов 15, состыкованных с крюками 29, автоматически выталкивает заполненную тележку 10 из зоны укладки. При этом захваты 15 во время движения по радиусным участкам звездочек 18, 21 расстыковываются с кpюками 29, и тележка 10 скатывается на пол с противоположной стороны каретки 1. Одновременно пустая тележка 10, предварительно состыкованная с механизмом подачи 12, автоматически подается в зону укладки и останавливается в фиксированном положении, при котором центр вращения крестовины 30 совпадает с центром вращения мальтийского механизма 37, а один из колков 11 располагается соосно с конусом 53 механизма центрирования 8 бобин. Процесс заполнения очередной тележки бобинами 6 повторяется. После укладки всех бобин 6 с прядильной машины самоходная каретка 1 устройства для укладки бобин автоматически возвращается в исходное положение.

Технические преимущества изобретения по сравнению с прототипом заключаются в том, что данная конструкция позволяет обеспечить:

исключение ручного труда для перемещения тележки в зону укладки за счет введения в конструкцию устройства механизма подачи тележки;

сокращение габаритов устройства для укладки бобин за счет того, что конструкция механизма подачи тележки позволяет подавать тележку в зону укладки последовательно и одновременно с выталкиванием заполненной бобинами тележкой;

упрощение процесса заполнения тележки бобинами за счет введения в устройство для укладки бобин механизм поворота колков;

упрощение конструкции механизма укладки бобин, снижение металлоемкости и трудоемкости его изготовления за счет использования в данном механизме двух поворотных рамок;

возможность укладки бобин разного диаметра, отличающихся в пределах 15% от среднезаданного и повышение надежности за счет применения механизма центрирования;

удобство разгрузки тележки за счет усовершенствования ее конструкции, в которой колки расположены по окружности и с возможностью их поворота;

исключение повреждения пряжи на бобине за счет введения в конструкцию механизма сопровождения бобин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО НАМАТЫВАНИЯ ПРЯЖИ НА КОНИЧЕСКУЮ ПАКОВКУ | 1991 |

|

RU2008246C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ | 1992 |

|

RU2041980C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОЛОКНОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2006292C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ ПРЯЖИ НА КОНИЧЕСКУЮ ПАКОВКУ | 1991 |

|

RU2019492C1 |

| ПНЕВМОМЕХАНИЧЕСКАЯ ПРЯДИЛЬНАЯ МАШИНА | 1991 |

|

RU2005822C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| БОБИНОДЕРЖАТЕЛЬ | 1992 |

|

RU2015098C1 |

| СЕПАРАТОР ДЛЯ ВЫДЕЛЕНИЯ ПРИМЕСЕЙ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2036259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2044805C1 |

| Устройство для питания волокном прядильных мест | 1990 |

|

SU1796698A1 |

Использование: при укладке бобин с текстильных машин, оснащенных транспортером для удаления наработанных бобин. Сущность изобретения: устройство для укладки бобин принимает бобины с трансортера прядильной машины и укладывает их в тележку с колками, которые расположены по окружности и с возможностью их поворота. Тележка оснащена крюками для соединения с захватами механизма ее подачи. Захаты закреплены с одинаковым шагом на цепях с возможностью их синхронного перемещения. При подаче тележки на нижнюю платформу самоходной каретки в зону укладки она стыкуется с механизмом поворота. Механизм укладки содержит две рамки, связанные с приводом, обеспечивающим их одновременное вращение в противоположных направлениях. Механизм центрирования обеспечивает установку бобин соосно с колком. Механизм сопровождения осуществляет шаговое перемещение вниз бобин, поступивших на колки. 6 з.п. ф-лы, 14 ил.

| Устройство для ориентированной укладки в тару с несущими штырями кольцеобразных предметов | 1989 |

|

SU1611790A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-09-10—Публикация

1991-11-21—Подача