Изобретение относится к получению непылящих мелкозернистых сыпучих материалов, для последующей переработки которых гранулированием, диспергированием, суспендированием необходимо сохранить и (или) усилить и (или) придать гидрофильные свойства, например, калийных, азотных и фосфорных удобрений, глинистых порошков, графитовых порошков и др.

В известном способе (патент США N 4428984, 1984) для уменьшения пылимости используется обработка водным раствором (0,01-10 мас.) полиэтиленгликоля (с молекулярной массой 400) с добавкой (0,01-10 мас.) эфира, улучшающего смачиваемость обрабатываемого материала водой. Однако при таком способе кондиционирования происходит недопустимо высокое увлажнение материала.

Наиболее близким по технической сущности и общим признакам является способ кондиционирования (пылеподавления) мелкозернистого сыпучего материала (хлорида калия) обработкой смесью, содержащей полиэтиленгликоль с молекулярной массой 120-400 и органическую добавку карбамид (мочевину) (авт.свид. СССР N 1683356, 1991). По этому способу наблюдается значительное повышение пылеподавляющего действия (уменьшается необходимый расход полигликоля), однако при этом значительно ухудшаются реологические свойства продукта возрастает угол обрушения, уменьшается текучесть продукта возрастает коэффициент текучести.

Изобретение позволяет повысить эффективность пылеподавления при улучшении реологических свойств кондиционированного материала. Это достигается тем, что в способе пылеподавления мелкозернистых сыпучих материалов путем обработки кондиционирующими реагентами, в качестве кондиционирующих добавок используют полиэтиленгликоль с молекулярной массой 120-400 с добавлением 5-30 мас. моноэтиловых эфиров три- и тетраэтиленгликолей. При этом массовое соотношение моноэтиловых эфиров три- и тетраэтиленгликолей составляет 1:2-5.

Использование сочетания гидрофильного полиэтиленгликоля (с молекулярной массой 120-400) в сочетании с имеющими гидрофобную группу эфирами полигликолей (с молекулярной массой 140-160) позволяет изменить когезионные свойства кондиционирующего реагента таким образом, что без уменьшения эффекта пылеподавления улучшаются физико-механические свойства кондиционированного материала возрастает текучесть и уменьшается угол обрушения.

Предложенный способ испытан в лабораторных условиях на мелкозернистых материалах: хлористом калии, фосфоритах (фосмуке), бентонитовом глинопорошке.

После обработки пылеподавителем определяли пылимость продукта (по ТУ 113-13-40-87 п.4.3.9), угол обрушения и коэффициент текучести по стандартным методам (см.Андрианов Е.И. Методы определения структурно-механических характеристик порошкообразных материалов. М. Химия, 1982).

В качестве пылеподавителей использовали:

Пылеподавитель по ТУ 38.602-09-18-90, содержащий смесь моно-, ди-три-, тетра- и пентаэтиленглколей, молекулярная масса (М) 220-250.

Пылеподавитель полиэтиленгликолевый по ТУ 6-36-0203335-71-89, молекулярная масса 380-400.

Индивидуальные полигликоли с различной молекулярной массой, а также смесь полиэтиленгликолей с моноэтиловыми эфирами, ди-, три-, тетра- и пентаэтиленгликолей и с карбамидом (прототип).

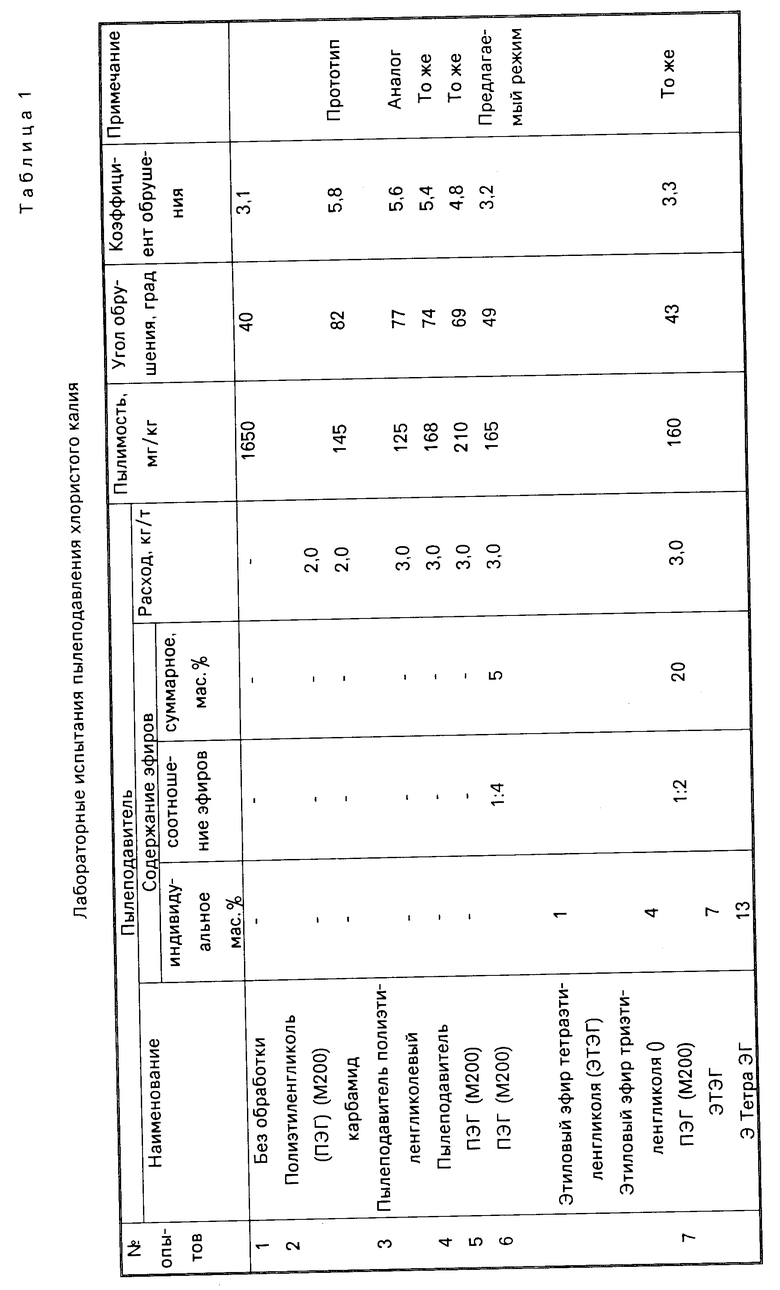

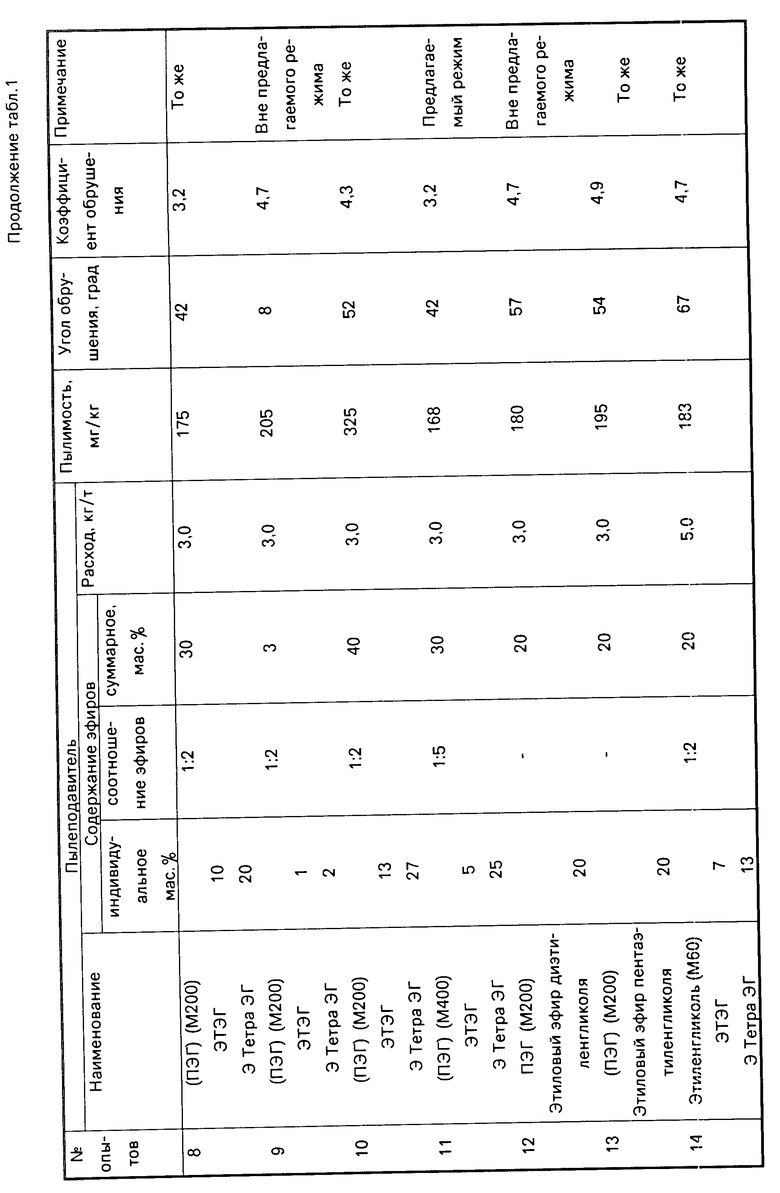

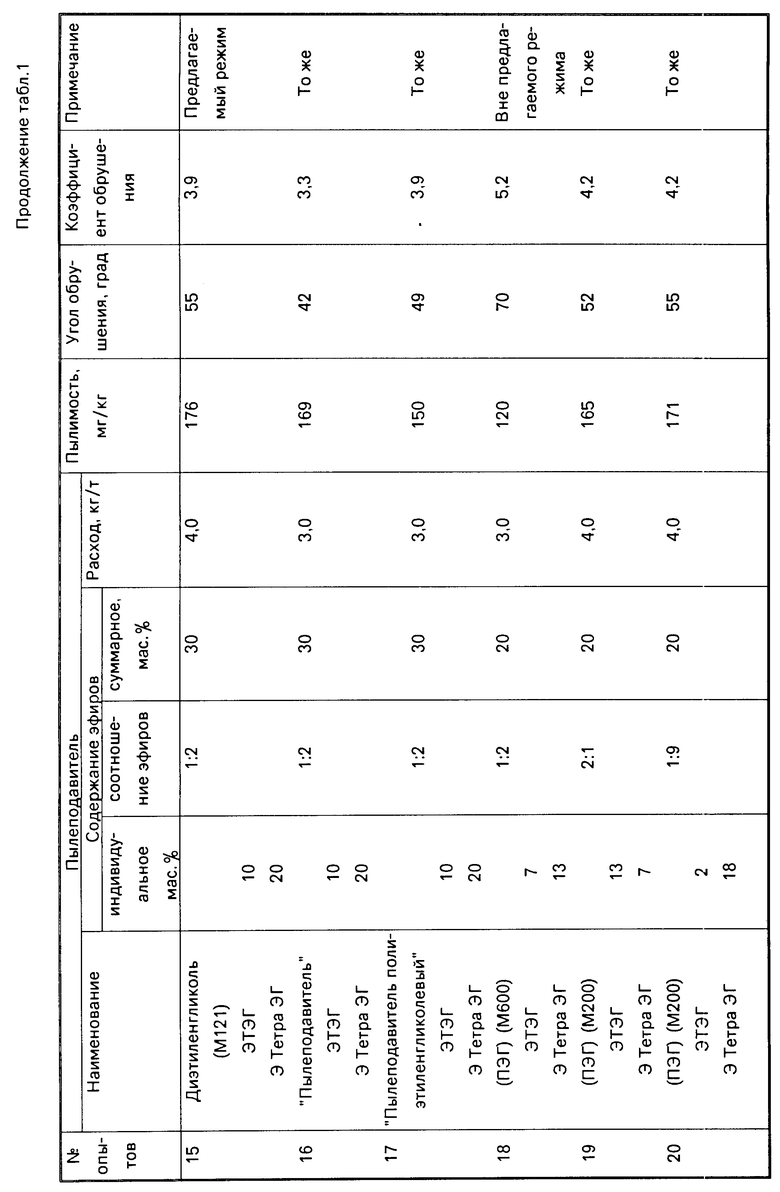

Результаты испытаний хлористого калия приведены в табл.1. Использовали хлористый калий, содержащий 12,8 мас. частиц менее 0,1 мм.

Хлористый калий (при содержании класса менее 0,1 мм не более 15%) является непылящим при его пылимости не более 250 мг/кг. Как следует из приведенных данных, при расходе полиэтиленгликолевых пылеподавителей с молекулярным весом 120-400 3,0 кг/т устраняется пылимость хлористого калия. Однако не удовлетворительны его физико-механические свойства высоки значения углов обрушения и коэффициента текучести (опыты 3-5). Добавление карбамида (прототип) повышает пылеподавляющую эффективность (опыт 2), однако текучесть продукта незначительно улучшается, оставаясь не удовлетворительной.

Добавление к полиэтиленгликолю с молекулярной массой 120-400 5-30 мас. смеси моноэтилового эфира три- и тетраэтиленгликолей без ухудшения процесса пылеподавления значительно улучшают свойства продукта уменьшаются угол обрушения, коэффициент текучести (опыты 6-8,11,15-17). Уменьшение количества эфиров ниже 5 мас. не приводит к улучшению физико-механических свойств продукта (опыт 9), увеличение их содержания в кондиционирующем реагенте свыше 30 мас. приводит к ухудшению пылеподавления (см.опыт 10).

Использование моноэтиловых эфиров гликолей с меньшим (опыт 12) и большим (опыт 13) молекулярным весом не приводит к изменению когезионных сил и, соответственно, не улучшает текучесть продукта.

Аналогичное наблюдается при использовании моноэтиловых эфиров три- и тетраэтиленгликолей в сочетании с полиэтиленгликолями с молекулярным весом меньшим (опыт 14) и большим (опыт 18) рекомендованного 120-400. Следует отметить, что некоторую роль играет соотношение эфиров три- и тетраэтиленгликоля. Наиболее эффективным является добавление этих эфиров в соотношении 1:2-5 (опыты 6-8). Увеличение содержания триэтиленгликолевого (опыт 19) или тетраэтиленгликолевого эфира (опыт 20) сверх оптимального несколько ухудшает реологические свойства продукта.

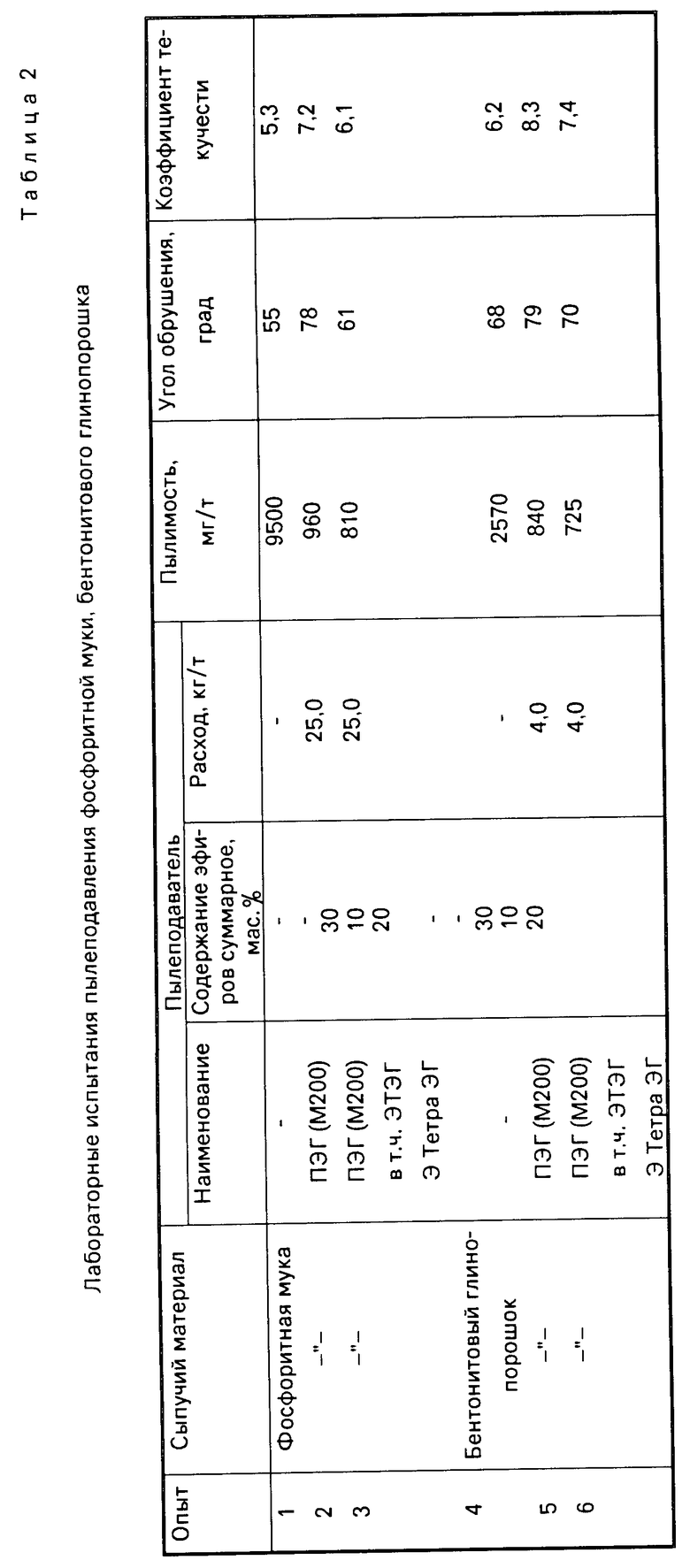

В табл.2 приведены результаты лабораторных опытов пылеподавления фосфоритной муки и бентонитового глинопорошка. Содержание класса менее 0,1 мм в испытуемых продуктах составляло 59,8; 70,3 мас. соответственно. При таком содержании мелких классов норма пылимости продукта не более 1000 мг/кг при этом достигаются санитарные нормы содержания пыли в воздухе.

Кондиционирование материала по предлагаемому способу может осуществляться в любых аппаратах, обеспечивающих эффективное перемешивание, например, спиральных смесителях с временем пребывания 40-60 с. Кондиционирующий реагент подается в смеситель струей, либо распыляется форсункой. Рекомендуемая температура материала 70-90оС.

П р и м е р 1. Хлористый калий с пылимостью 1650 мг/кг после сушки (содержание класса менее 0,1 мм 12,8 мас. влажность 0,1 мас.) обрабатывают в смесителе полиэтиленгликолем с молекулярной массой 400, с добавлением 5% смеси 1: 2 моноэтиловых эфиров три- и тетраэтиленгликолей при расходе 3,0 кг/т хлорида калия. Одновременно вносится антислеживатель: водный раствор железистосинеродистого калия при расходе 50 г/т. Полученный в результате обработки непылящий хлористый калий с пылимостью 165 мг/кг направляется на склад готовой продукции.

П р и м е р 2. Фосфоритную муку с пылимостью 9500 г/кг после сушки (содержание класса менее 0,1 мм 59,8 мас. влажность 0,15 мас.) обрабатывают в смесителе полиэтиленгликолем с молекулярной массой 200 с добавлением 30% смеси 1: 2 моноэтиловых эфиров три- и тетраэтиленгликолей при расходе 25,0 кг/т фосфоритной муки. Полученная непылящая формула с пылимостью 810 г/кг направляется на склад готовой продукции.

П р и м е р 3. Бентонитовый глинопорошок с пылимостью 2570 мг/кг (содержание класса менее 0,1 мм 70,9 мас.) обрабатывают в смесителе полиэтиленгликолем с молекулярной массой 200 с добавлением 20% смеси 1:2 моноэтиловых эфиров три- и тетраэтиленгликолей при расходе 4,0 кг/т глинопорошка. Полученный непылящий бентонитовый глинопорошок с пылимостью 716 г/кг направляется на склад готовой продукции.

Предлагаемый способ пылеподавления может быть использован при производстве непылящего хлористого калия, непылящих фосфорных удобрений при производстве глинопорошков для буровых растворов, строительных материалов и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО ХЛОРИДА КАЛИЯ | 1994 |

|

RU2083630C1 |

| ПЫЛЕПОДАВИТЕЛЬ | 2000 |

|

RU2220182C2 |

| Способ кондиционирования хлористого калия | 1989 |

|

SU1682356A1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 1995 |

|

RU2106380C1 |

| Пылеподавитель хлористого калия | 1989 |

|

SU1682375A1 |

| Способ пылеподавления водорастворимых солей | 1989 |

|

SU1685969A1 |

| Способ получения непылящего хлористого калия | 1990 |

|

SU1758064A1 |

| Способ пылеподавления хлористого калия | 1988 |

|

SU1583404A1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2095387C1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 1995 |

|

RU2095336C1 |

Применение: для получения непылящих мелкозернистых сыпучих материалов (калийные, азотные и фосфорные удобрения, глинистые порошки, графитовые порошки). Сущность изобретения: способ включает обработку мелкозернистых материалов смесью полиэтиленгликоля с мол. м. 120-400 с 5-30 мас. моноэтиловых эфиров три- и тетраэтиленгликолей, взятых в массовом соотношении 1:2-5 соответственно. Способ обеспечивает повышение эффективности пылеподавления при улучшении реологических свойств кондиционированного материала. 1 з.п. ф-лы. 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ кондиционирования хлористого калия | 1989 |

|

SU1682356A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-09-10—Публикация

1992-06-05—Подача