Изобретение относится к технологии получения непылящих калийных удобрений путем обработки их гликольсодержащими реагентами-пылеподавителями с добавкой.

Известно использование в качестве реагентов-пылеподавителей парафинсодержащих продуктов (см. Патенты США N 3069800, 1962, N 3393730, 1968), формалей диоксановых спиртов (см. авт. св. СССР N 1312949, 1989), полиэтиленгликолей (см. патент России N 1108071, 1982). Эти и другие аналогичные органические жидкости за счет образования "жидких мостиков" между мелкими частицами удобрения способствуют уменьшению их пылимости. Однако из-за необходимости смачивать развитую поверхность мелких пылящих пластов расход пылеподавителя этого типа достаточно высок.

Для уменьшения пылимости сыпучих продуктов, для закрепления поверхности пылящего материала предлагается использовать реагенты, образующие агрегаты из мелких частиц. В качестве таких реагентов широкое распространение получило использование лигносульфонатов (сульфитно-спиртовой барды) (см. авт. св. СССР N 614239, 1971, N 1084465, 1982, N 1479446, 1986; Григорьяну Р.Е. Химическое закрепление пылящих поверхностей. Сб. научных трудов Казмеханобр. 1982, N 25, с. 128-135). Также предлагается для этих целей использовать жидкое стекло (см. авт. св. СССР N 934056, 1980, N 934057, 1980, N 1049674, 1982, N 1086184, 1983, N 1116179, 1983). Недостатком этих реагентов является разрушение агрегатов мелких частиц под влиянием механических воздействий при пересыпках, транспортировке и пр. что приводит к повышению пылеобразования.

Наиболее близким по технической сущности является использование для уменьшения пылимости калийных удобрений сочетания полиэтиленгликоля с карбамидом [1] Добавка карбамида способствует улучшению сорбции гликольсодержацих реагентов на поверхности мелких классов, однако расход пылеподавителя остается достаточно высоким, что приводит к потере текучести материала, в недостаточной мере уменьшается его истираемость.

Предлагается для уменьшения пылимости калийных удобрений при сохранении его текучести использовать гликольсодержащий пылеподавитель с добавкой метасиликата натрия. Использование гликольсодержащих реагентов совместно с метасиликатом натрия способствует лучшему растеканию гликоля по поверхности агломерированных мелких частиц калийного удобрения, особенно при получении его флотационным обогащением. Это приводит к уменьшению расхода пылеподавителя, необходимого для достижения требуемой пылимости продукта. При этом незначительно уменьшается текучесть продукта, значительно уменьшается его истираемость.

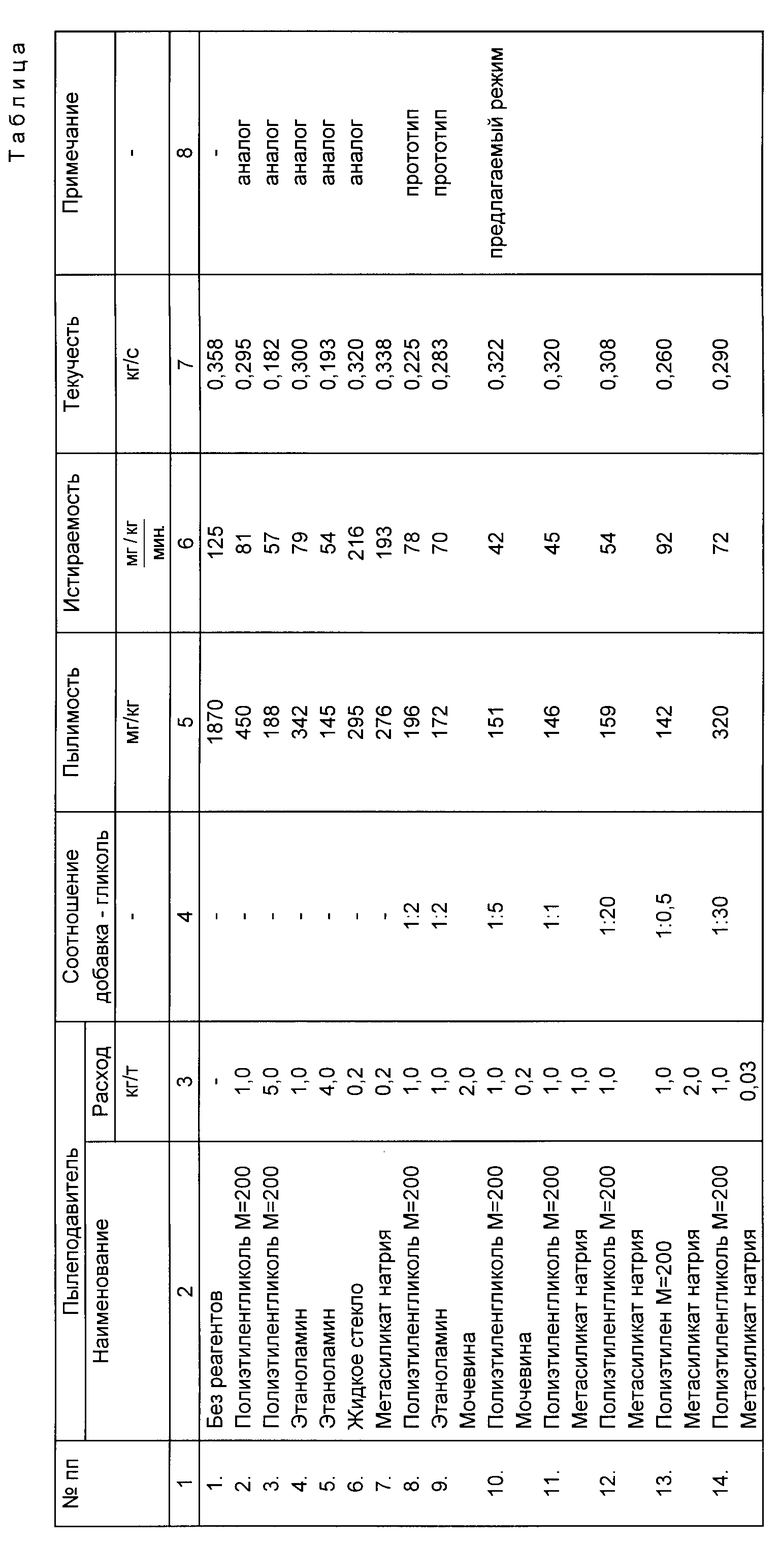

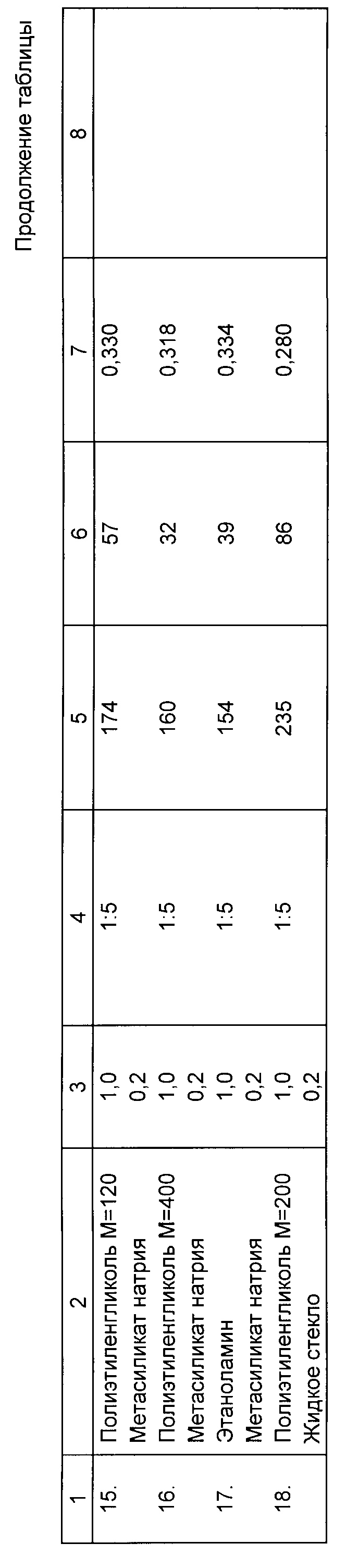

По предложенному способу проведены лабораторные испытания. В опытах использовали флотоконцентрат СП "Кама", содержащий 9,8 класса менее 0,1 мм. В качестве пылеподавителей использовали полиэтиленгликоль с молекулярной массой 152, 200 и 400, водный раствор этаноламинов, содержащий 28,1 мас. диэтаноламина, остальное триэтаноламин (триэтаноламин технический по ТУ 6-02-916-79 марка A), жидкое стекло по ГОСТ 13078-67 с модулем (отношение массовых количеств SiO2 и Na2O) 2,73 (аналоги). Сочетание указанных полиэтиленгликолей и этаноламина с карбамидом при массовом соотношении 1:2 (прототип) и сочетание полиэтиленгликолей и этаноламина с метасиликатом (предложенный способ). Метасиликат выпускается по ТУ 6-18-161-82 и имеет модуль 1, т.е. содержание Na2O равно содержанию O2, что отличает его от жидкого стекла.

Определяли пылимость продукта по содержанию пыли в воздухе при пересыпке в барабан (по ТУ 113-13-40-87 п. 4.9), истираемость продукта с добавлением металлических шариков, текучесть продукта определяли по времени его высыпания из специальной воронки. Результаты опытов приведены в таблице. Как следует из приведенных данных, использование гликольсодержащих реактивов полиэтиленгликоля (опыт 2) и этаноламина (опыт 4) не позволяют получить непылящего продукта (при указанном содержании мелких шлаков необходима пылимость продукта не менее 200 мк/кг). Лишь при высоком расходе пылеподавителя достигается необходимый уровень пылеподавления, однако при этом значительно уменьшается текучесть продукта (опыт 3 и 5). Добавление мочевины позволяют уменьшить расход гликоля, однако текучесть продукта недостаточно высока (опыты 9 и 10). Использование неорганических реагентов жидкого стекла (опыт 6) и предлагаемого метасиликата натрия (опыт 7) не позволяет в необходимой мере уменьшить пылимость продукта, чрезвычайно высока его истираемость (разрушаются агломераты), однако текучесть продукта при использовании этих реагентов практически не уменьшается. Сочетание полиэтиленгликоля (опыты 10-12, 15, 16) с метасиликатом натрия при массовом соотношении добавки и полиэтиленгликоля 1 (2-20) позволяет при необходимом уровне пылимости получить продукт с низкой истираемостью и высокой текучестью. Изменение соотношения реагентов (опыты 13,14) ухудшает показателя. Аналогичные результаты получены и с этаноламином. Использование гликольсодержащего реагента в сочетании с жидким стеклом (опыт 18), содержащим более низкое, чем метасиликат количество NO2O, не позволяет в необходимой степени улучшить смачиваемость продукта и повысить эффективность пылеподавителя - продукт обладает высокой пылимостью, высока его истираемость, низка текучесть.

Пример исполнения. Готовят водный раствор, содержащий 20 мас. полиэтиленгликоля с молекулярной массой 200 и 4 мас. метасиликата натрия. Мелкозернистый флотоконцентрат с пылимостью 1870 мг/кг в спиральном смесителе обрабатывают водным раствором реагентов при расходе 1,2 кг/т (1,0 кг/т полиэтиленгликоля и 0,2 кг/т метасиликата натрия). После обработки продукт с пылимостью 151 мк/кг, истираемостью 42 мг/кг в минуту и текучестью 322 г/с направляют на склад готовой продукции.

Рекомендуемый режим позволит осуществить выпуск непылящего продукта с улучшенными свойствами текучестью и истираемостью, уменьшить расход дорогостоящего и дефицитного пылеподавителя.

Предложенный способ может быть использован при производстве калийных удобрений на АО "Уралкалий"и ФО "Сильвинит".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 1995 |

|

RU2106380C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПЫЛЯЩИХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1998 |

|

RU2144013C1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2095387C1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2043386C1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО ХЛОРИДА КАЛИЯ | 1994 |

|

RU2083630C1 |

| Пылеподавитель для обработки мелкозернистых материалов | 2018 |

|

RU2690925C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2079476C1 |

| СОСТАВ ДЛЯ УСТРАНЕНИЯ ПЫЛИМОСТИ И СЛЕЖИВАЕМОСТИ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1999 |

|

RU2152375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО ХЛОРИСТОГО КАЛИЯ | 1993 |

|

RU2110504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

Использование: изобретение относится к технологии получения непылящих калийных удобрений с улучшенными физико-механическими свойствами. Сущность изобретения состоит в обработке калийных удобрений гликольсодержащим реагентом с использованием в качестве добавки метасиликата натрия. Массовое соотношение метасиликата натрия и гликоля 1 : (1-20). В качестве гликольсодержащих реагентов используют полиэтиленгликоль c молекулярной массой 120-400 или смесь ди- и триэтаноламинов. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент N 1682356, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-11-10—Публикация

1995-08-21—Подача