Изобретение относится к способу получения деэмульгатора для разрушения стойких водонефтяных эмульсий, стабилизированных мехпримесями и защиты нефтепромыслового оборудования от коррозии.

Известен способ получения деэмульгатора для разрушения водонефтяных эмульсий, включающий формальдегидную конденсацию фенолов, выделенных из сланцевых смол с последующим оксиэтилированием полученной новолачной смолы [1]

Однако деэмульгатор, полученный этим способом, неэффективен для разрушения стойких водонефтяных эмульсий, стабилизированных мехпримесями и не обладает защитным от коррозии действием.

Известен способ получения деэмульгатора для разделения нефтяных эмульсий, включающий конденсацию продукта присоединения фенола и альдегида с блоксополимером полипропиленгликоля с этиленоксидом в присутствии щелочных катализаторов с последующей модификацией этерифицированного продукта конденсации пропиленоксидом или этиленоксидом и пропиленоксидом [2]

Однако данный способ достаточно сложный и многостадийный и требует применения дефицитного реагента окиси пропилена. Деэмульгатор, полученный этим способом, неэффективен для разрушения стойких водонефтяных эмульсий, стабилизированных мехпримесями и не обладает антикоррозионным эффектом.

Наиболее близким к изобретению является способ получения деэмульгатора для разделения нефтяных эмульсий, включающий конденсацию фенола и формальдегида, оксипропилирование продукта конденсации с последующим взаимодействием его с оксиэтилированным полипропиленгликолем [3]

Деэмульгатор, полученный этим способом, проявляет хорошую обезвоживающую эффективность, но только с истечением большого промежутка времени, не эффективен для разрушения стойких водонефтяных эмульсий, стабилизированных мехпримесями и не обладает антикоррозионным эффектом.

Кроме того, осуществление способа требует применения дефицитного реагента окиси пропилена.

Задачей изобретения является способ получения деэмульгатора для разрушения стойких водонефтяных эмульсий, стабилизированных мехпримесями и одновременно проявляющего антикоррозионное действие.

Поставленная задача решается предлагаемым способом получения деэмульгатора для разрушения водонефтяных эмульсий путем конденсации производного фенола и кислородсодержащего продукта с последующим оксиалкилированием, причем (в котором) в качестве производного фенола используют алкилфенол с 4-12 атомами углерода в алкильной цепи, в качестве кислородсодержащего продукта используют высококипящий побочный продукт производства изопрена из изобутилена и формальдегида или 4,4-диметилдиоксан-1,3 при их молярном соотношении 1: 0,5-2 соответственно, а оксиалкилирование проводят окисью этилена до содержания оксиэтильных групп в молекуле 30-70% и полученный продукт дополнительно подвергают взаимодействию с адипиновой или янтарной кислотой или малеиновым или фталевым ангидридом при молярном соотношении 1:0,05-2 соответственно с получением продукта конденсации. Продукт конденсации дополнительно растворяют в ароматическом растворителе или изопропиловом спирте, или смеси ароматического растворителя с изопропиловым спиртом в массовом соотношении 4-9:1 соответственно при следующем массовом соотношении, мас. продукт конденсации 40-65; растворитель 35-60.

Новая совокупность заявляемых существенных признаков позволит получить деэмульгаторы, эффективно разрушающие стойкие водонефтяные эмульсии, стабилизированные мехпримесями и обладающие антикоррозионным действием.

Анализ отобранных в процессе поиска известных решений показал, что в науке и технике нет объекта, обладающего заявленной совокупностью признаков и которые бы приводили к достижению более высокого технического результата, что позволяет сделать вывод о соответствии изобретения критериям "Новизна" и "Изобретательский уровень".

В качестве алкилфенола берут изононилфенол (ТУ 38.1011106-87) или бутилфенол или изооктилфенол или додецилфенол [4]

В качестве кислородсодержащего продукта используют высококипящий побочный продукт производства изопрена из изобутилена и формальдегида по ТУ 38.103429-80-Флотореагент оксаль, представляющий собой, доведенный до необходимой кондиции путем дополнительной переработки, кубовый продукт стадии ректифиакции диметилдиоксана и представляет собой маслянистую жидкость с ароматическим запахом, содержащую более 50% диоксановых спиртов и эфиров или 4,4 диметилдиоксан-1,3 [5]

В качестве модифицирующего агента могут быть использованы: адипиновая кислота в соответствии с ГОСТ 10558-80; янтарная кислота в соответствии с ГОСТ 6341-75; фталевый ангидрид в соответствии с ГОСТ 7119-77; малеиновый ангидрид в соответствии с ГОСТ 5854-78.

В качестве растворителя используют нефрас А 120/200 (ТУ 38.101809-90) или толуол (ГОСТ 5789-78) или изопропиловый спирт (ГОСТ 9805-84) или смесь нефраса с изопропиловым спиртом в соотношении 4-9:1 соответственно.

Для доказательства соответствия заявляемого объекта критерию "Промышленная применимость" приводим описания конкретных примеров способа получения деэмульгатора.

П р и м е р 1. В круглодонную колбу, снабженную мешалкой, термометром, ловушкой Дина-Старка с краном и обратным холодильником, помещают 220 г (1 моль изононилфенола и при перемешивании прикапывают 1,46 г (0,5% от реакционной массы) бензолсульфокислоты. Затем приливают 200 г толуола или нефраса А 120/200 и 73 г (0,5 моль) ВПП, поднимают постепенно температуру в колбе до 150оС по мере отгонки легколетучих продуктов и воды, выделившейся в процессе конденсации. Реакционная смесь конденсируется в холодильнике и поступает в ловушку Дина-Старка, откуда растворитель и ВПП возвращаются в колбу, а вода удаляется. По окончании отгонки воды в реакционную массу добавляют 10 мл насыщенного раствора щелочи для нейтрализации бензолсульфокислоты и обеспечения в конденсированном продукте каталитического количества (0,1% от реакционной массы) KOH, необходимого для осуществления второй стадии процесса оксиэтилирования.

Оксиэтилирование проводят в автоклаве, снабженном манометром, мешалкой, термометром, барботером для подачи окиси этилена и змеевиком, по которому циркулирует теплоноситель. Реакционную массу нагревают до 100оС и через вентиль, соединяющий систему с лабораторным водоструйным насосом, создают разряжение до остаточного давления 15-20 мм рт.ст. для удаления влаги. Затем систему продувают азотом, поднимают температуру до 150оС и из мерной емкости под давлением азота по барботеру подают 130 г окиси этилена. Оксиэтилирование ведут при интенсивном перемешивании (3000 об/мин), температуре 150-160оС и давлении 1,5-2 атм. После падения давления в автоклаве до атмосферного реакционную смесь перемешивают при 160оС в течение 1 ч. Затем автоклав охлаждают до 30оС, продувают азотом, открывают, продукт выгружают.

Продукт, полученный по примеру 1, модифицируют адипиновой кислотой.

В трехгорлую колбу, снабженную мешалкой, термометром, ловушкой Дина-Старка с краном и обратным холодильником загружают 50 г (0,025 моля) продукта оксиэитилирования, полученной описанным способом, добавляют 0,28 г (0,5 мас. ) бензолсульфокислоты в расчете на вес продукта. Смесь нагревают до 150оС и добавляют 1,7 г (0,01 моль) адипиновой кислоты. Реакцию проводят с отводом выделившейся воды и возвратом легколетучей органической фазы в зону реакции. Реакцию проводят 4-5 ч до достижения постоянного значения кислотного числа.

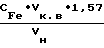

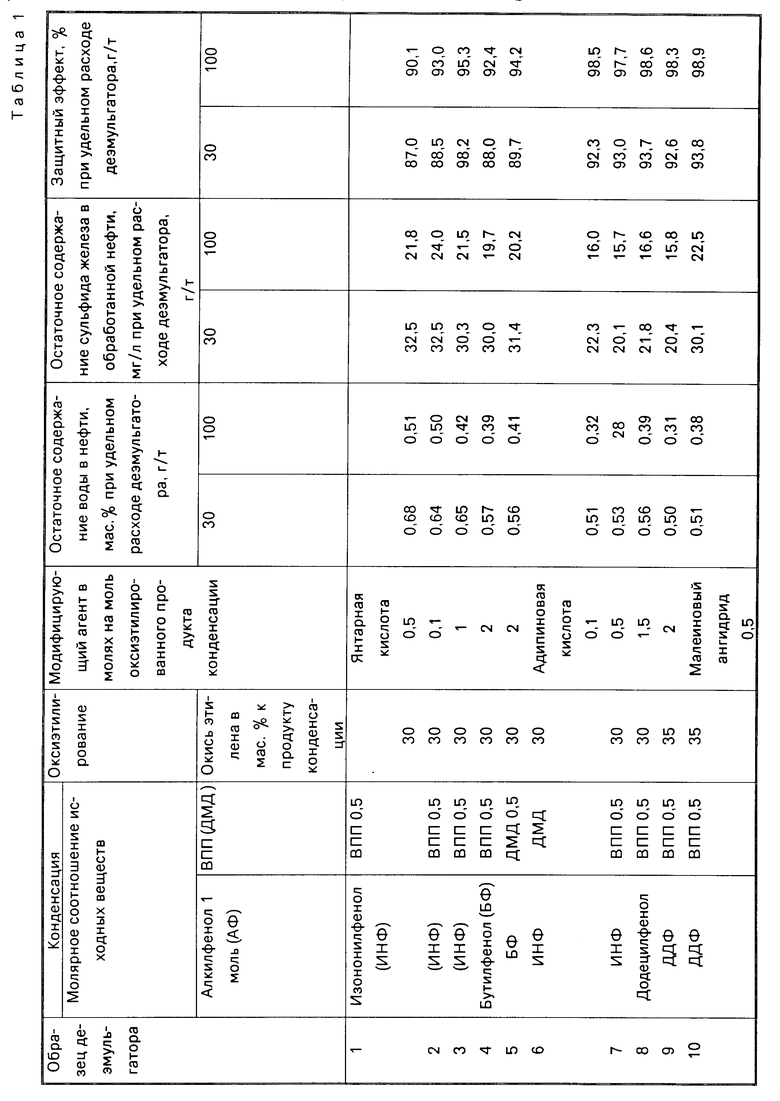

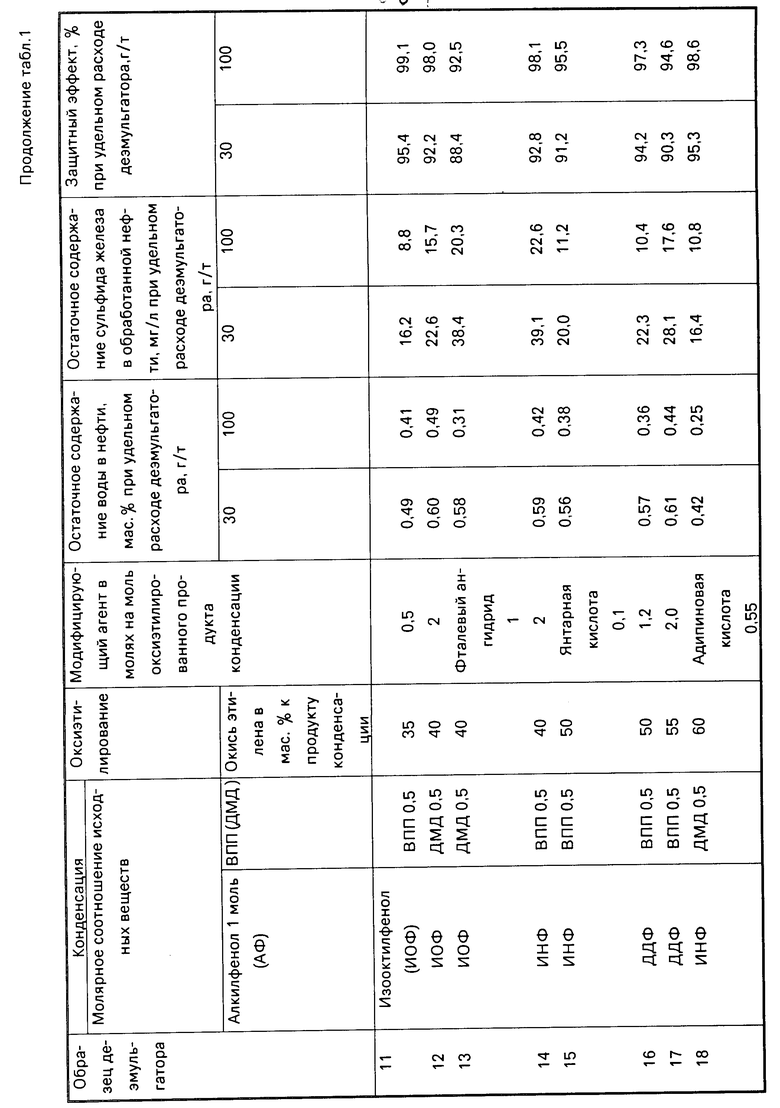

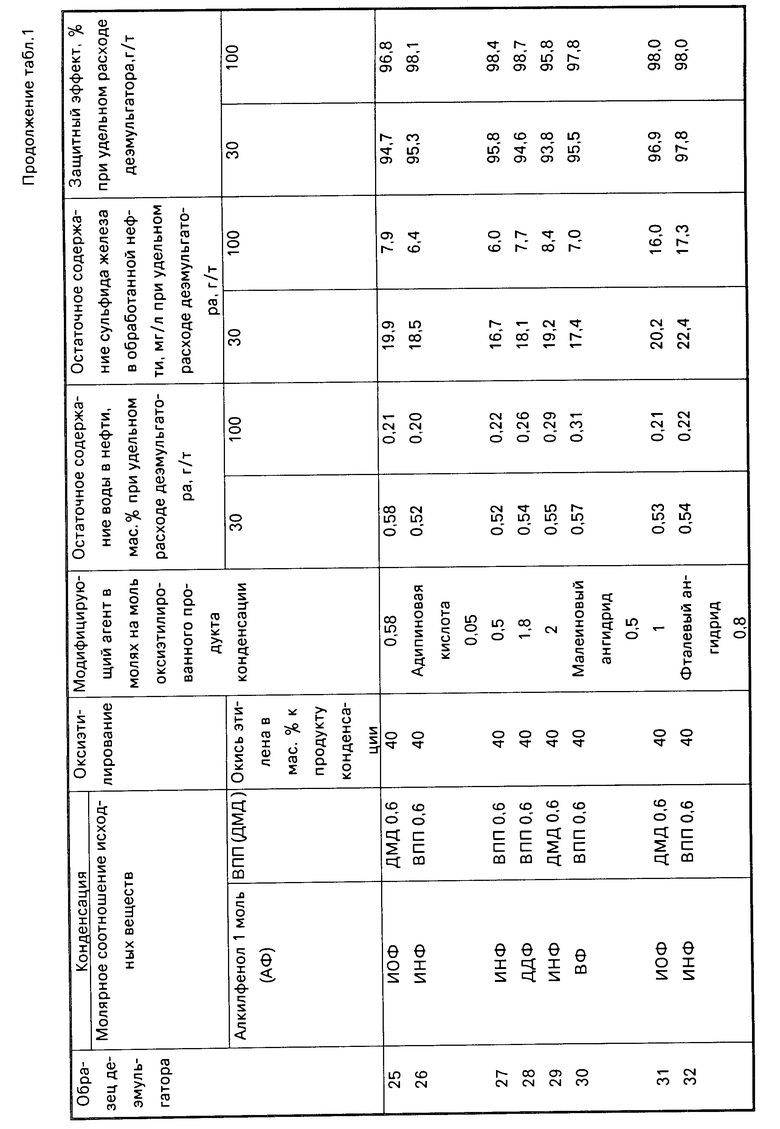

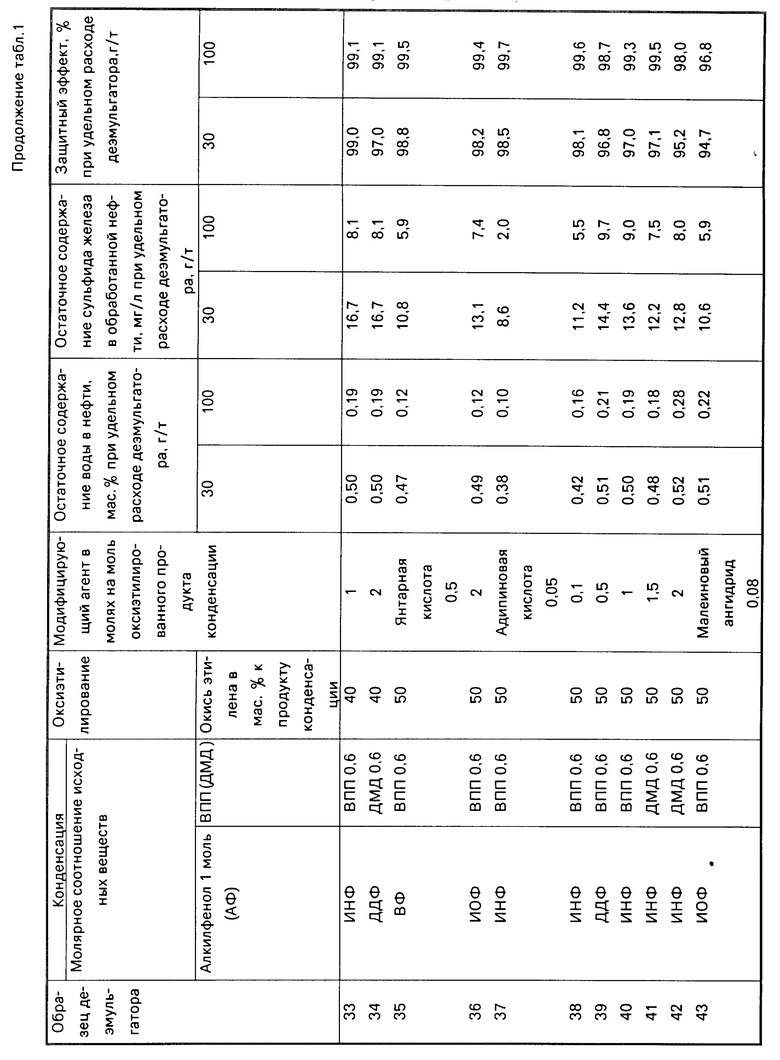

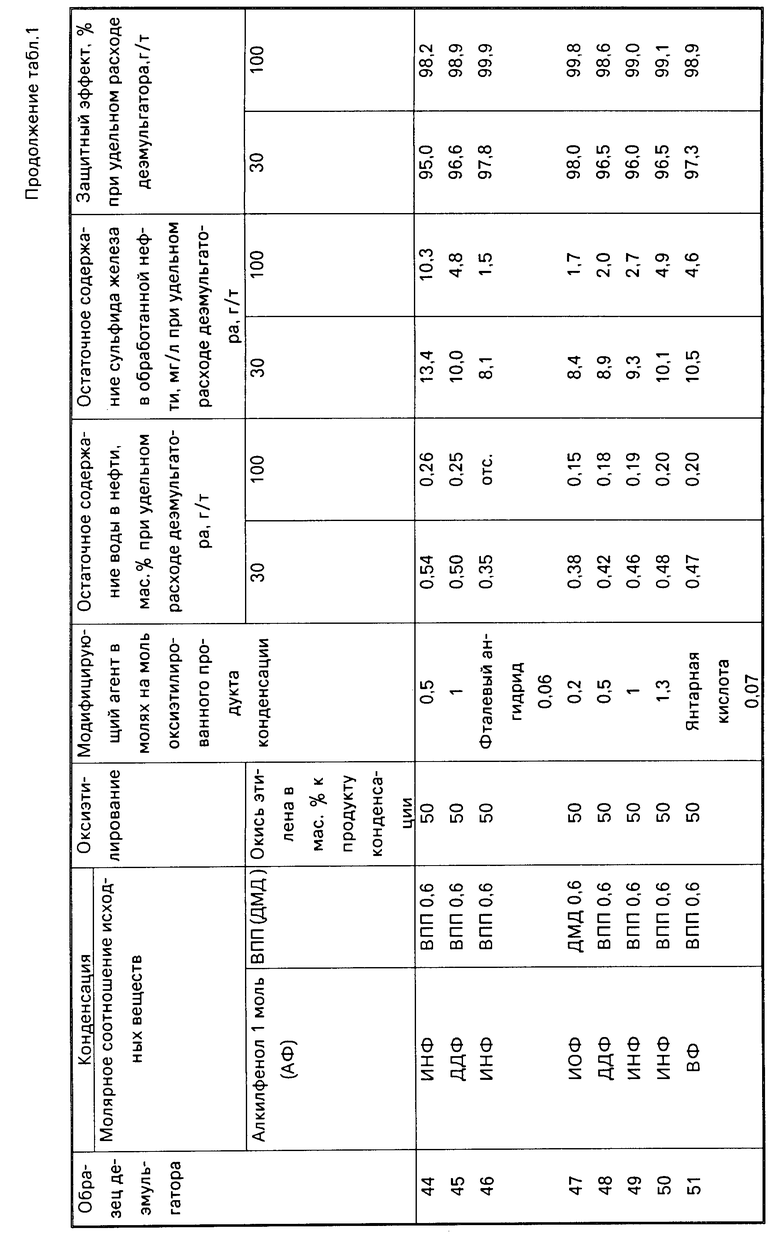

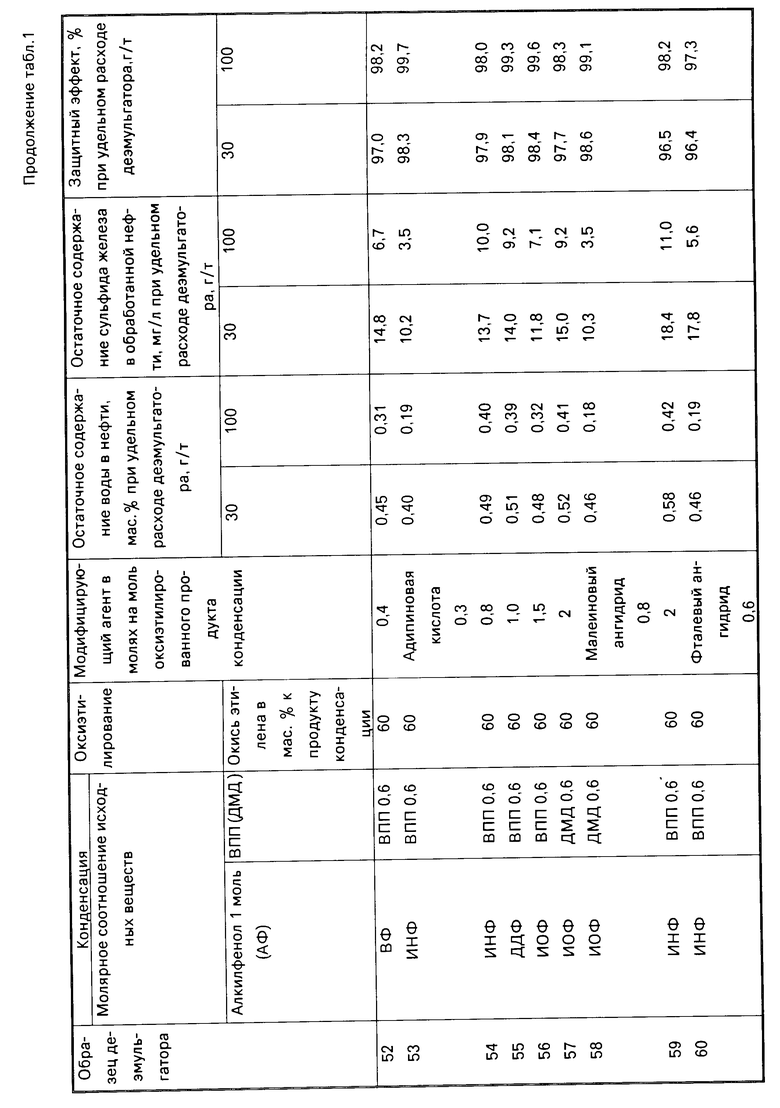

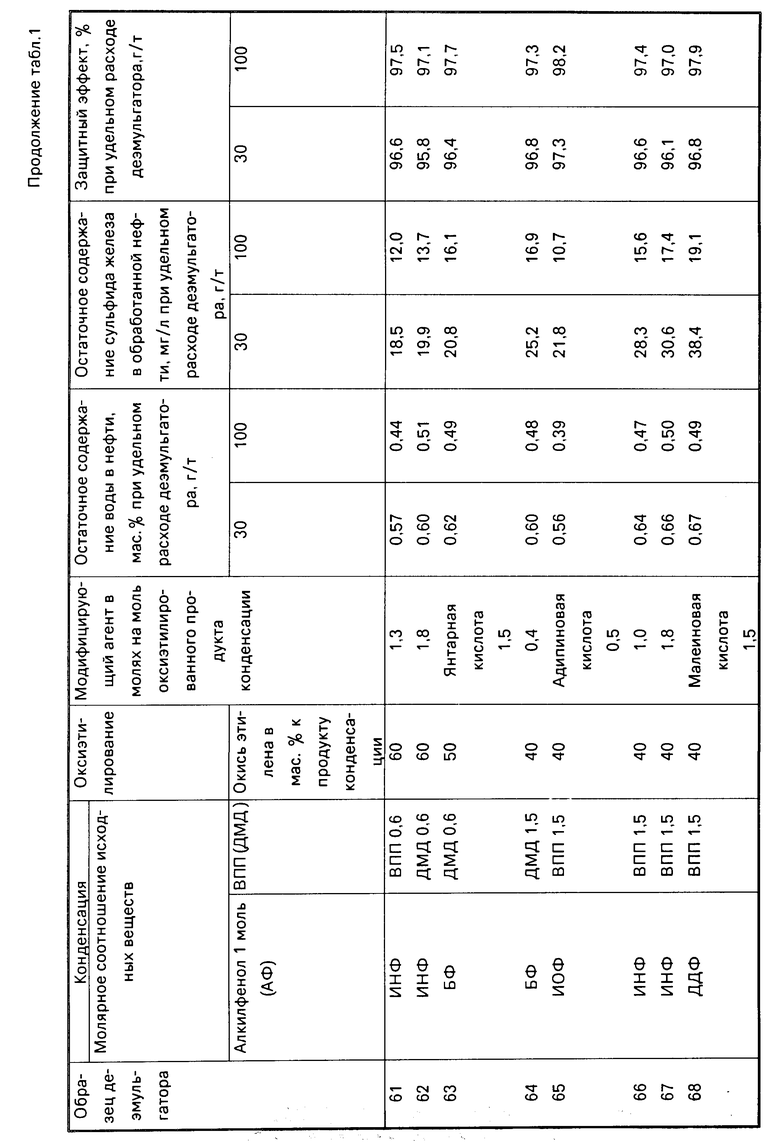

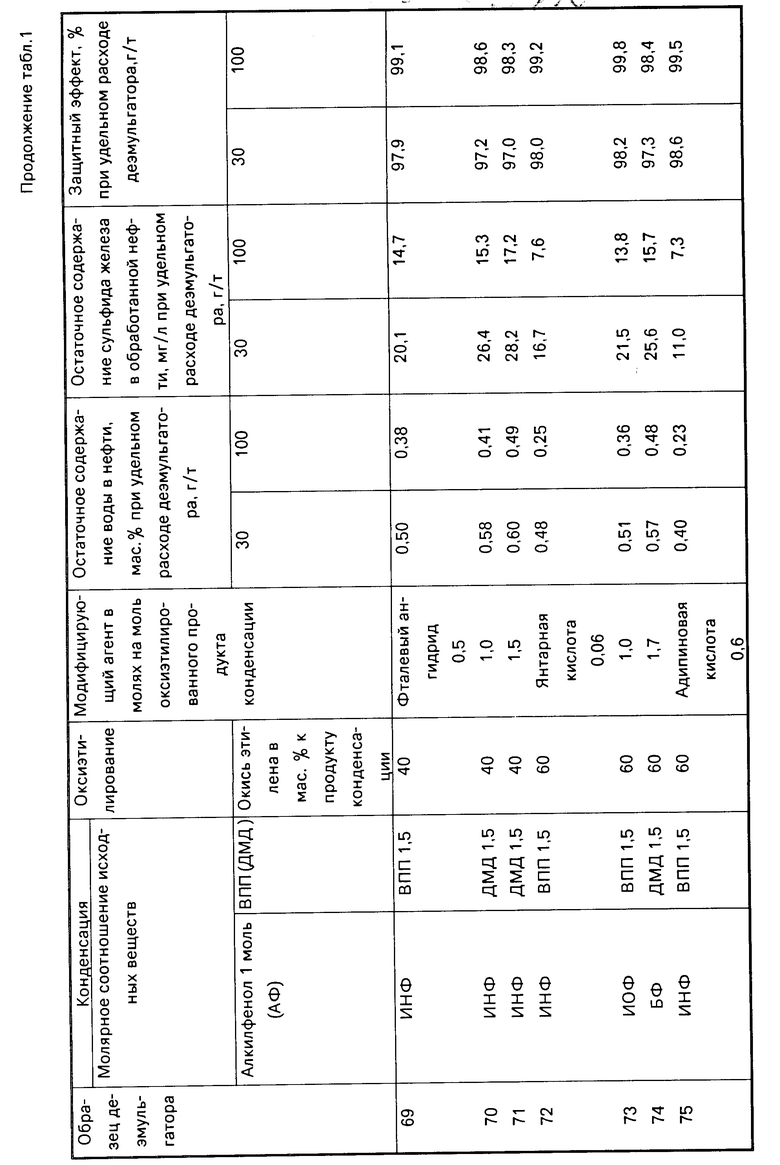

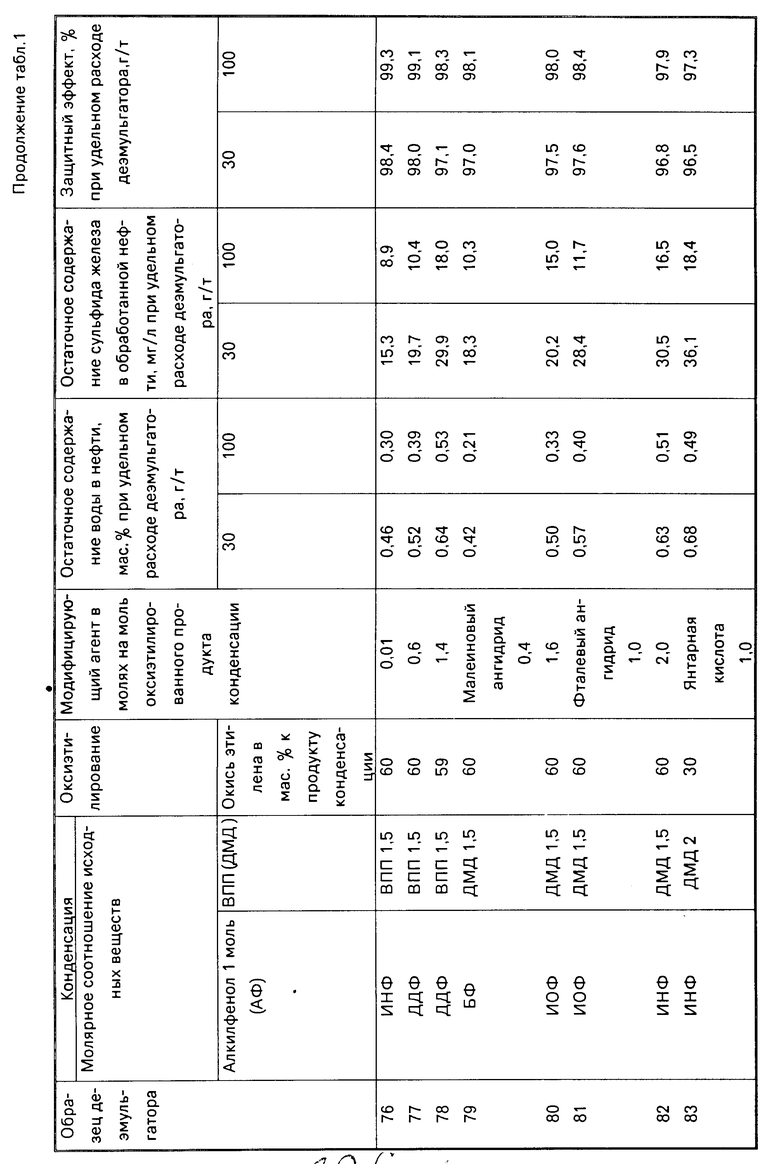

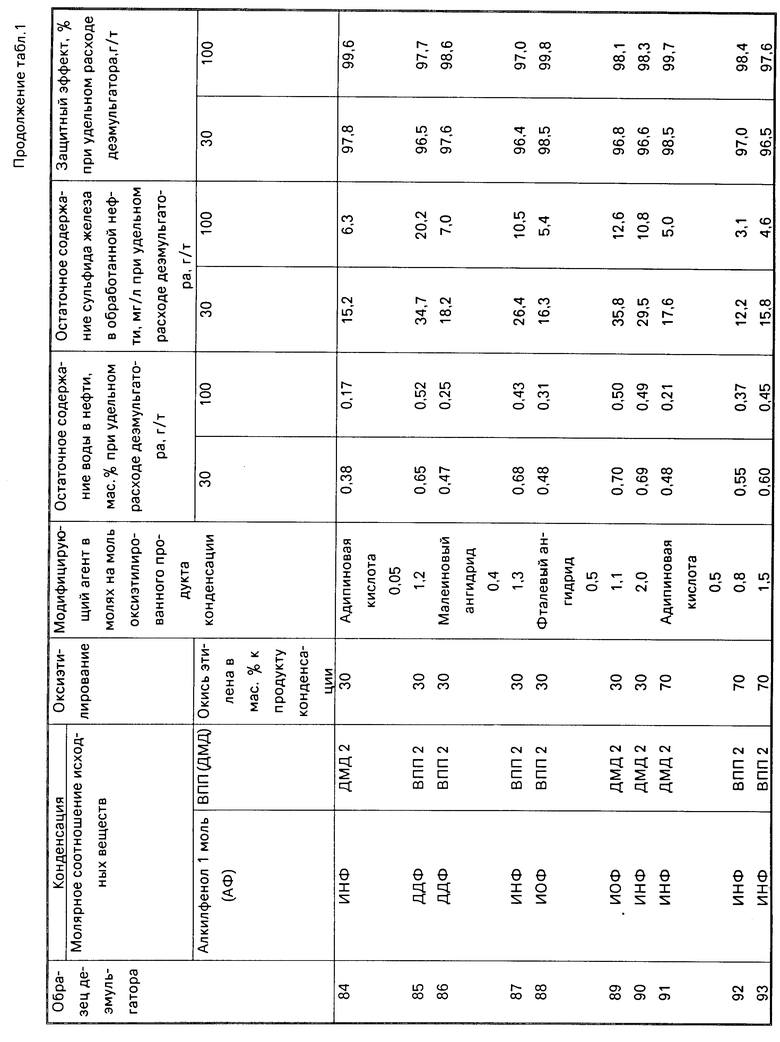

Примеры 2-39 осуществляют аналогично примеру 1, изменяя исходные реагенты и их молярные соотношения в соответствии с табл.1.

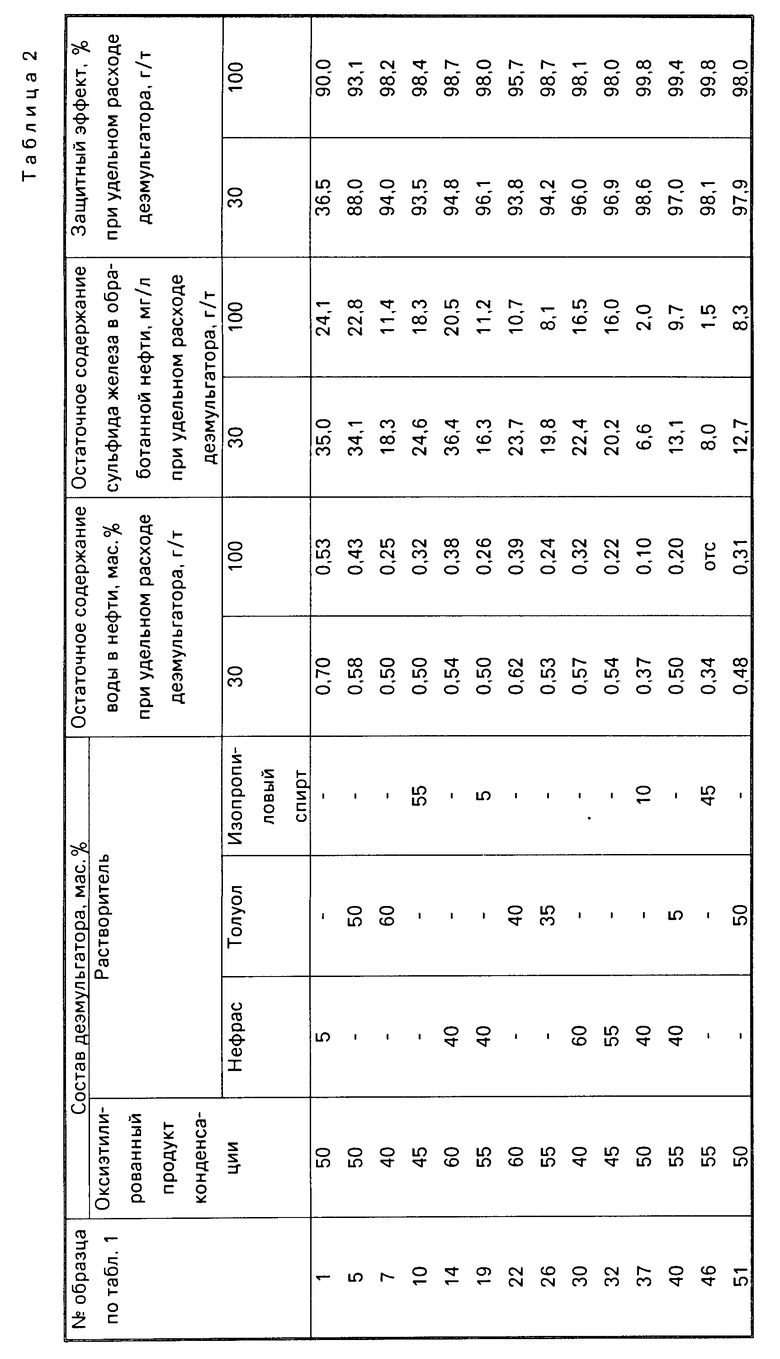

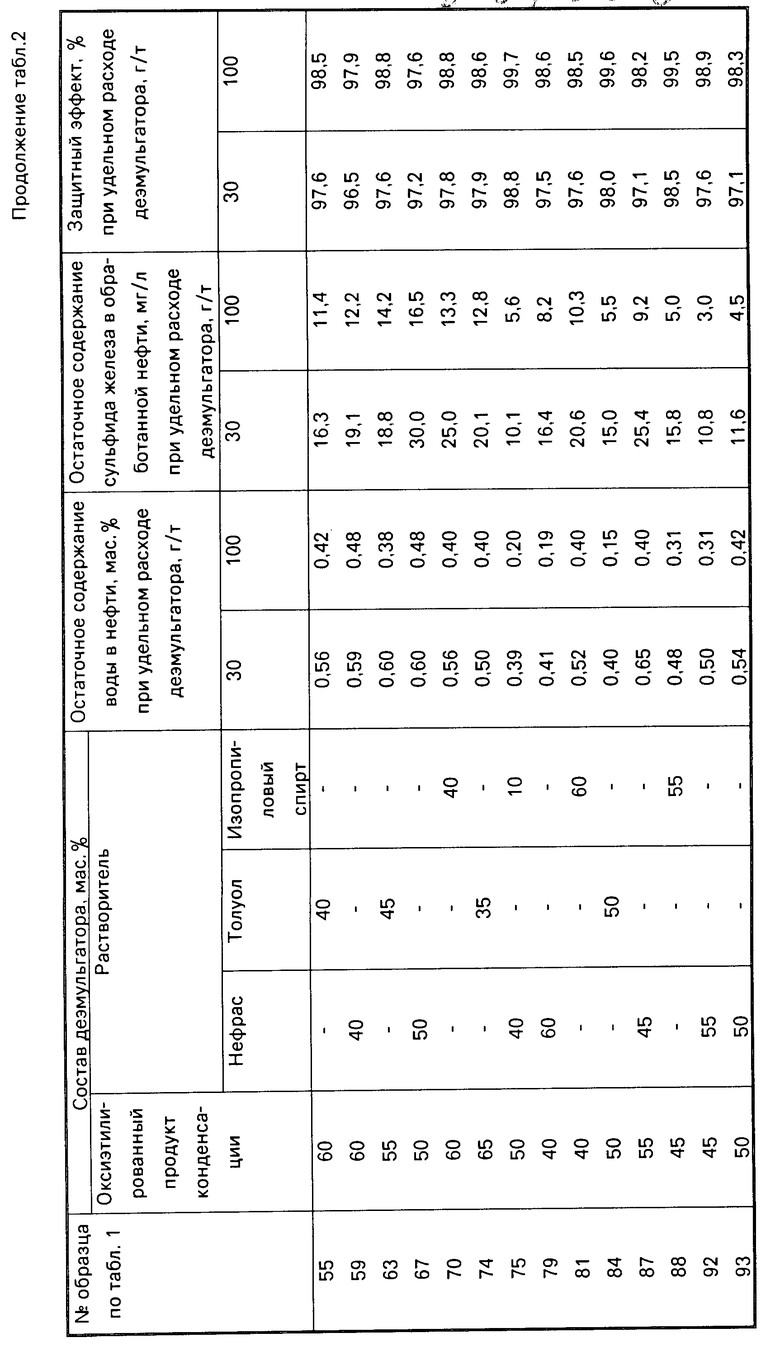

Полученные продукты конденсации представляют собой темно-коричневые вязкие жидкости. Продукт конденсации растворяют путем смешения с растворителем при комнатной температуре в течение 15 мин. Приготовленные таким образом образцы деэмульгатора с различным соотношением продукта конденсации и растворителя представлены в табл.2.

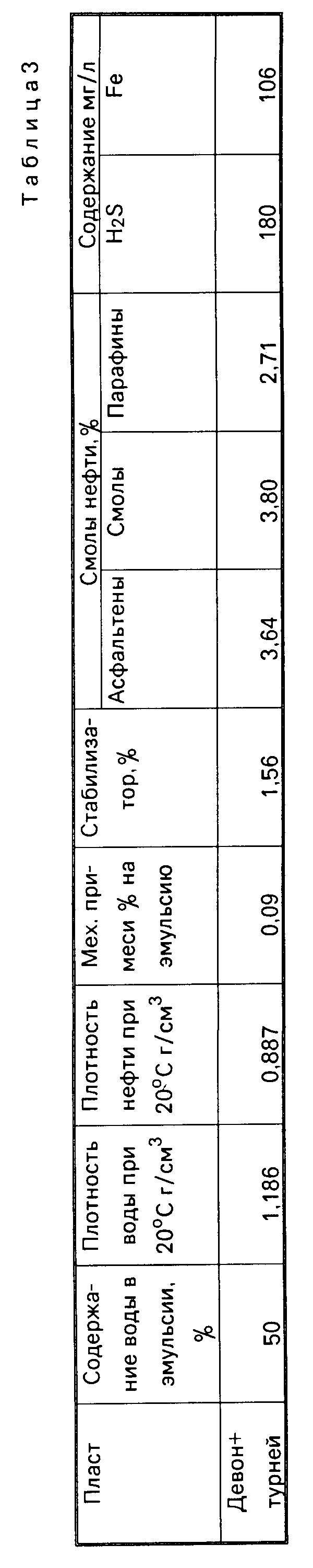

Испытания полученных образцов на деэмульгирующую и ингибирующую активность проводят на естественной эмульсии Сергеевского месторождения. Характеристика эмульсии приведена в табл.3.

Деэмульгаторы дозируют в эмульсию в виде 1%-ного раствора в смеси толуола и изопропанола, взятых в соотношении 3:1.

В естественную эмульсию вводят деэмульгатор, смесь встряхивают на лабораторном встряхивателе Вагнера в течение 30 мин с амплитудой 6-7 см и числом двойных ходов 120 в мин при комнатной температуре. Затем термостатируют в течение 2 ч при 20оС и измеряют количество выделившейся воды.

Определение содержания остаточной воды в нефти проводят в соответствии с ГОСТ 14870-77 методом Дина-Старка.

Антикорозионную активность оценивают гравиметрическим методом нестандартной модели пластовой воды (минерализация 206 г/л, плотность 1,12 г/см, рН 4,0-4,4) содержание H2S 100 мг/л.

Испытания проводят при 50оС в течение 6 ч в герметично закрытых циркуляционных ячейках.

Данные по деэмульгирующей и ингибирующей эффективности сведены в табл.2.

Содержание сульфида железа в нефтяной фазе определяется по следующей методике.

При определении сульфида железа в нефтяной фазе эмульсий, испытуемую водонефтяную эмульсию разделяют с помощью реагента-деэмульгатора и растворителя на воду и нефть. При этом сульфид железа сосредотачивается в нефтяной фазе или на границе раздела фаз. Выделившуюся воду отделяют, а нефтяную фазу промывают водой, не содержащей солей железа. Затем нефтяную фазу обрабатывают кислотой, при этом сульфид железа растворяется в растворе кислоты. Содержание сульфида железа рассчитывают по концентрации ионов железа в кислотной вытяжке (фотоколориметрическим методом) и ее объему.

Пересчет содержания железа на сульфид железа производят по формуле

CFeS мг/л, где CFe концентрация железа в кислотной вытяжке, мг/л;

мг/л, где CFe концентрация железа в кислотной вытяжке, мг/л;

Vк.в. объем кислотной вытяжки, л;

Vн объем нефтяной фазы, л;

1,57 фактор пересчета Feоб на FeS.

Из представленных в табл.1 и 2 данных видно, что деэмульгатор, полученный заявленным способом, обладает высокой деэмульгирующей эффективностью и ингибирующей коррозию нефтепромыслового оборудования активностью.

Сущность изобретения: способ предусматривает конденсацию С4-С12-алкилфенола с высококипящим побочным продуктом производства изопрена из изобутилена и формальдегида или 4,4-диметил-диокса-1,3 (молярное соотношение 1: /0,5-2/) с последующим оксиэтилированием до содержания оксиэтильных групп в молекуле 30-70 мас. Затем продукт конденсируют с адипиновой или янтарной кислотой, или малеиновым или фталевым ангидридом (молярное соотношение 1: /0,05-2/). 1 з.п. ф-лы, 3 табл.

Продукт конденсации 40 65

Растворитель 35 60

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Огородников С.К | |||

| и Идлис Г.С | |||

| Производство изопрена | |||

| Л.: Химия, 1973, с.12. | |||

Авторы

Даты

1995-09-10—Публикация

1992-09-09—Подача