Изобретение относится к разработке твердотопливных источников тепла и может быть использовано для автономного, экологически чистого, длительного и экономичного обогрева теплиц и других помещений в холодное время года.

Известен состав топливного брикета, содержащий до 100% спрессованной каменноугольной пыли и натриевой соли карбоксиметилцеллюлозы (NaКМЦ) в качестве защищающей добавки (1).

Из описанных в литературе твердых топлив наиболее близким по технической сущности и достигаемому результату к предлагаемому является твердое топливо, один из вариантов которого содержит 50% древесного угля, 15% KNO3, 1% FeCl3 и 2% связующего, например карбоксиметилцеллюлозы прототип (2). Это топливо предназначено для сжигания в печах и топках для выработки электроэнергии, отопления жилища и приготовления пищи. При этом большое внимание уделяется вопросам защиты эксплуатационных свойств (воспламеняемости, прочности, стабильности горения и др.) топливных брикетов от повышенной влажности окружающей среды (свыше 60%), характерной для климатических условий Японии, на имя которой выдан Европатент. С этой целью целый ряд агентов, ускоряющих горение (в т.ч. нитраты щелочных металлов и хлориды железа) предварительно микрокапсюлируют водонепроницаемыми способными к горению полимерными материалами (полиэтиленом, полипропиленом и др.). Это значительно усложняет технологию изготовления топлива, так как стадия капсулирования представляет собой дорогостоящий и многооперационный сложный взрывоопасный процесс, заключающийся в смешении агентов, ускоряющих горение, с полимерными добавками, растворенными в органических растворителях, выдержки смеси при 0оС, отделении твердого осадка, промывке его органическим растворителем и последующей сушке. Высокая скорость горения топлива, необходимая для получения большого количества тепла в короткое время, обеспечивается за счет применения синергетической смеси катализаторов скорости горения KNO3 + FeCl3 и их повышенной концентрации в топливе (до 16%).

К основным недостаткам указанного топлива, затрудняющим его использование, в том числе для обогрева теплиц и других неотапливаемых помещений, является: сложность эксплуатации, требующая применения печей для сжигания; образование при горении неутилизируемых соединений железа и хлора, загрязняющих окружающую среду; повышенная пожароопасность из-за образования пламени над поверхностью горящей шашки; сложный многокомпонентный состав катализирующей системы, включающей дорогостоящие микрокапсюлированные агенты KNO3 и FeCl3; высокая стоимость брикетов из-за сложной технологии и наличия дефицитных компонентов.

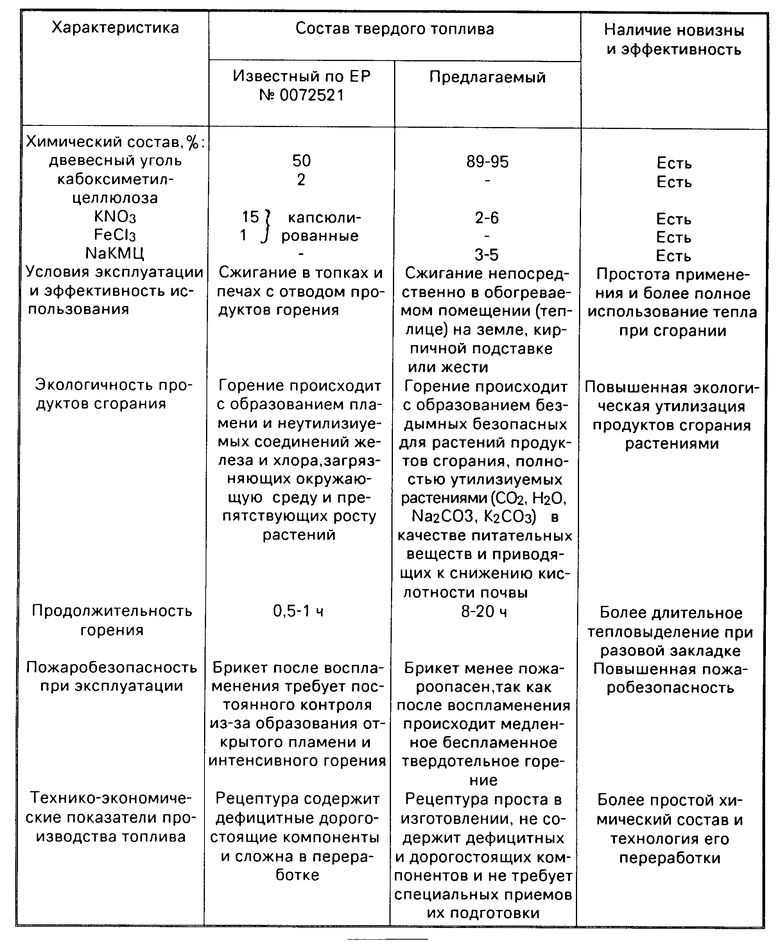

Совершенствование характеристик указанного топлива может быть достигнуто целенаправленной корректировкой его рецептурного состава, заключающейся в том, что в известном твердом топливе, содержащем древесный уголь, производное метилцеллюлозы и нитрат калия, в качестве производного метилцеллюлозы берут натриевую соль карбоксиметилцеллюлозы при следующем соотношении компонентов, приведенном в таблице.

Как видно из представленных в таблице данных, предложенное твердое топливо выгодно отличается от известного экологической чистотой, безопасностью, простотой изготовления и эксплуатации.

Появление нового, более высокого технического результата обеспечивается использованием в качестве связующего NaКМЦ, совмещающего в заявляемом топливе ранее неизвестные функции эффективного горючего связующего и модификатора скорости горения, позволяющего в сочетании с нитратом калия реализовать беспламенное объемное горение древесного угля, удлинить продолжительность горения и полноту сгорания с образованием утилизируемых остатков, не загрязняющих окружающую среду. Следует отметить, что использование NaКМЦ и KNO3 эффективно только в отношении древесного угля, который благодаря своей специфической пористой структуре легко и равномерно насыщается ионами К и Na, обеспечивающими беспламенное, медленное твердотельное горение. Кроме этого он имеет хорошую адгезию к NaКМЦ, легко прессуется и обеспечивает высокие физико-механические свойства готового брикета. При выходе за пределы содержания 3-5% NaКМЦ, 2-6% KNO3, так же как и при использовании других видов связующего, горючего и добавок эти уникальные свойства топлива не реализуются. При этом уменьшение концентрации нитрата калия менее 2% ухудшает воспламенение и горение топлива, а увеличение его содержания свыше 6% приводит к возрастанию скорости горения и быстрому сгоранию шашки. Снижение концентрации NaКМЦ менее 3% не обеспечивает необходимую прочность брикета, а ее повышении более 5% ухудшает процесс сгорания топлива. Следует также отметить, что уровень технических характеристик предложенного топлива во многом определяется технологией его изготовления, отличающейся от ранее известных аналогичных технологий.

Так известен способ изготовления твердотопливных брикетов, включающий смешение измельченного древесного угля, производного метилцеллюлозы (карбоксиметилцеллюлозы и нитрата калия, введенного в микрокапсюлированном виде, формование и сушку (2) прототип). Однако указанная технология не позволяет изготавливать продукцию с улучшенными эксплуатационными свойствами. Совершенствование потребительских свойств может быть достигнуто тем, что в качестве производного метилцеллюлозы используют NaКМЦ, нитрат калия вводят в виде водного раствора, а смесь перед формованием выдерживают при 60-80оС в течение 90-150 мин. При выбранных режимах обеспечивается равномерное распределение компонентов, требуемая прочность шашек и образование оптимальной для горения структуры топлив. При других режимах смешения улучшения характеристик топлива не достигается. Так уменьшение времени выдержки смеси перед формованием менее 10 мин и снижение ее температуры ниже 60оС не обеспечивает механической прочности шашек и стабильного горения из-за неполного набухания связующего и насыщения ионами калия и натрия пористой структуры древесного угля, а их увеличение свыше 150 мин и 80оС, соответственно, не приводит к дальнейшему росту качества брикетов, но резко повышает расход тепловой энергии и снижает производительность труда.

Технология получения предложенного твердого топлива и его рецептура иллюстрируются следующими примерами.

П р и м е р 1. В смесителе СПУ-2, снабженном планетарными мешалками и обогревом в течении 15 мин проводят предварительное смешение при комнатной температуре 920 г измельченного древесного угля (любой марки, например уголь для дымных порохов ОСТ 40162) с размером частиц менее 200 мкм и влажностью до 6% с 40 г NaКМЦ (ТУ 6-15-1077-77) с размерами частиц до 100 мкм. В эту смесь вводят раствор 40 г KNO3 в 1000 г воды и проводят перемешивание в течение 15 мин для усреднения композиции. Полученную однородную смесь выдерживают для набухания связующего в воде в этом же смесителе в течение 120 мин при 70оС, после чего проводят формование в шнек-прессе под удельным давлением 10 кгс/см2 при 20оС в цилиндрические шашки диаметром 90 и длиной 150 мм, которые сушат в сушильном шкафу марки СНОЛ-3, 5 для удаления влаги при 120оС в течение 9 ч. Полученные шашки легко воспламеняются от спички, горят с едва различимым красным свечением без образования пламени, копоти, токсичных веществ и без запаха в течение 8-10 ч и выделяют большое количество тепла, достаточное для обогрева теплиц и других помещений в холодное время года. Брикеты имеют плотность 0,4-0,5 г/см3, влажность до 5% удельную теплоту сгорания 7000 ккал/кг, скорость горения 5 мм/ч и максимальную тепловую мощность около 800 Вт при нормальных условиях.

П р и м е р 2. В том же оборудовании проводят смешение 950 г древесного угля вначале с 30 г NaКМЦ. а затем с 20 г нитрата калия, растворенного в 1000 г воды. Полученную смесь выдерживают при 60оС в течение 90 мин, формуют и сушат по режимам примера 1. Готовые шашки не уступают по качеству вышеприведенным, имеют плотность 0,40-0,5 г/см3, влажность до 5% удельную теплоту сгорания 7230 ккал/кг, скорость горения 4 мм/ч и максимальную тепловую мощность около 700 Вт.

П р и м е р 3. В том же оборудовании проводят смешение 890 г древесного угля вначале с 50 г NaКМЦ, а затем с 60 г нитрата калия, растворенного в 1000 г воды. Полученную смесь выдерживают при 80оС в течение 150 мин, формуют и сушат. Готовые шашки соответствуют требованиям к твердому топливу, применяемому для обогрева теплиц, и имеют следующие показатели: плотность 0,4-0,5 г/см3, влажность до 5% удельная теплота сгорания 6900 ккал/кг, скорость горения 6 мм/ч и максимальную тепловую мощность около 950 Вт.

П р и м е р 4. В том же оборудовании проводят смешение 970 г древесного угля вначале с 20 г NaКМЦ, а затем с 10 г нитрата калия, растворенного в 1000 г воды. Полученную смесь выдерживают при 50оС в течение 80 мин, формуют и сушат по режимам примера 1. Готовые шашаки имеют малую механическую прочность, плохо воспламеняются и затухают после воспламенения.

П р и м е р 5. В том же оборудовании проводят смешение 860 г древесного угля вначале с 60 г NaКМЦ, а затем с 80 г нитрата калия, растворенного в 1000 г воды. Полученную смесь выдерживают при 90оС в течение 160 мин, формуют и сушат. Готовые шашки имеют высокие физико-механические характеристики, но характеризуются быстрыми временами сгорания, 2-3 ч, что явно недостаточно для обогрева теплиц, например, в течение ночи. Кроме этого, при сгорании наблюдается искрение и возможно образование очагов пламени, что также снижает потребительские свойства продукции.

Валовый выпуск шашек может быть осуществлен на действующих заводах, имеющих промышленное смесительное (смесители любого типа: бетономешалки, "пьяные бочки", тестомесители, смесители с мешалками) и формовочное (шнек-прессы, прессы для проходного прессования, прессы для глухого прессования) оборудование, а так же сушильные шкафы с температурой сушки от 80 до 120оС и принудительной конвекцией воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2086523C1 |

| КАПСЮЛЬ-ДЕТОНАТОР (ВАРИАНТЫ) | 1996 |

|

RU2104466C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ МИКРОДВИГАТЕЛЕЙ | 2015 |

|

RU2605482C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 2008 |

|

RU2378325C2 |

| ТОПЛИВНЫЙ БРИКЕТ (ВАРИАНТЫ) | 2001 |

|

RU2187542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2496858C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2091446C1 |

| Калиевая соль 1,1-динитро-1-(4-нитро-3-(1Н-тетразол-1-ил)-1Н-пиразол-1-ил)метана и способ ее получения | 2018 |

|

RU2674964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2002 |

|

RU2206603C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

Использование: твердотопливные источники тепла для автономного, экологически чистого, длительного и экономичного обогрева теплиц и других помещений. Сущность изобретения: твердое брикетированное топливо содержит, мас. натриевая соль карбоксиметилцеллюлозы 3 5; нитрат калия 2 - 6; древесный уголь-остальное. Способ изготовления твердого топлива включает смешение измельченного древесного угля, натриевой соли карбоксиметилцеллюлозы и нитрата калия в виде водного раствора, выдержку смеси перед формированием при 60 80°С в течение 90 150 мин, последующее формование в брикете и сушку. 2 с.п. ф-лы, 1 табл.

Натриевая соль карбоксиметилцеллюлозы 3 5

Нитрат калия 2 6

Древесный уголь Остальное

2. Способ изготовления твердого топлива, включающий смешение измельченного древесного угля, производного метилцеллюлозы и нитрата калия, формирование и сушку, отличающийся тем, что в качестве производного метилцеллюлозы используют натриевую соль карбоксиметилцеллюлозы, нитрат калия вводят в виде водного раствора и смесь перед формованием выдерживают при 60 - 80oС в течение 90 150 мин.

| Теплосиловая установка | 1945 |

|

SU72521A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-09-10—Публикация

1992-09-17—Подача