Изобретение относится к способу получения топливного брикета из угольных и древесных отходов, предназначенных для каминов, походных печек, самоваров, угольных утюгов, для приготовления пищи, обогрева жилых и хозяйственных помещений, особенно в районах, не имеющих природных топлив (дров, каменного угля, торфа и т.д.), для отопления железнодорожных вагонов, бытовок для рабочих и военнослужащих, для использования в промышленности при выплавке высокочистых металлов и в кузнечном производстве.

Известны топливный брикет и способ его получения по патенту РФ 2078120 С1, кл. 6 С 10 L 5/16, 1997 г., включающий перемешивание каменноугольной мелочи со связующим, содержащий водный раствор производной сульфокислоты и пек из кубового остатка ректификации таллового масла (омыленный или окисленный талловый пек) не менее 0,5% от массы угля, после чего в полученную смесь вводят водный раствор производной сульфокислоты (лигносульфонат или натриевую соль) не менее 0,5% от массы угля, формование из полученной смеси топливных брикетов при давлении 5-90 МПа, термообработку при температуре 200-700oС в течение 10-120 мин, охлаждение на охладительных лотках.

Недостатком данного способа является энергоемкое производство, сложный технологический процесс.

Известен способ получения углеродсодержащих брикетов по патенту РФ 2096442 С1, кл. 6 С 10 L 5/04, 5/10, 5/30, 1997 г., включающий сушку исходного влажного измельченного горючего материала до менее 15% влажности, смешение мелкого горючего материала со связующим, формование смеси в брикеты, термообработку брикетов при температуре 200-700oС и последующее охлаждение брикетов путем смешения их с исходным влажным горючим материалом в барабане при скорости вращения 1-10 об/мин, затем отделение высушенного измельченного горючего материала от охлажденных брикетов и подачу подсушенного измельченного горючего материала для смешения со связующим.

Недостатком данного способа получения топливных брикетов является сложность технологического процесса, энергоемкое производство, запыленность воздуха при охлаждении высушенных брикетов в барабане.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является топливный брикет и способ его получения по патенту РФ 2130047 С1, кл. 6 С 10 L 5/02, 5/44, 5/12, 5/14, 1999 г., включающий смешение измельченных твердых топлив (древесные опилки, торф, обезвоженный птичий помет, обезвоженный навоз, коксовая или угольная мелочь, угольный шлам, лигнин или их смеси) со связующими на основе отходов нефтеперерабатывающего производства - нефтешлама и/или отработанного машинного масла, лигносульфонат или мелассу, и/или обезвоженный активный ил, и/или глину, и/или парафин, или парафиновый гач путем перемешивания, брикетирование смеси ведут при давлении 1-30 МПа, а сушку брикетов при температуре не менее 300oС. Компоненты связующего перед смешением с твердым топливом перемешивают и нагревают до 60-80oС или перемешивают с подогревом до 60-80oС. Твердое топливо предварительно смешивают с половиной нефтешлама или отработанного машинного масла и затем добавляют остальные связующие.

Недостатком данного способа получения топливных брикетов является сложность технологического процесса, значительные энергозатраты, что увеличивает себестоимость продукции.

Задачей изобретения является получение топливных брикетов экономичным, простым и экологически чистым технологическим способом с сохранением прочности брикетов и теплотворной способности.

Поставленная задача решается следующим образом. В известном способе получения топливных брикетов, включающем смешение древесного угля и древесной муки со связующим, прессование смеси и сушку, предварительно готовят при перемешивании 20-80% водную известково-глиняную пасту в соотношении 1:1, фильтруют, смешивают с частью древесного угля, перемешивают, загружают оставшуюся часть угля и древесную муку, перемешивают в течение 15-45 мин, после чего вводят лигносульфонат и производят перемешивание в течение 10-15 мин, прессование осуществляют при давлении 25,7-250 МПа, а сушку осуществляют при температуре 20-90oС и абсолютном давлении 2,6 кПа (20 мм рт.ст.) до влажности не более 7%.

Способ осуществляют следующим образом:

Технологический процесс получения топливных брикетов состоит из подготовки компонентов, приготовления 20-80% водной известково-глиняной пасты, смешения топливной массы со связующими, прессования смеси и сушки.

Подготовка компонентов заключается в просеивании отходов древесного угля и взятии навесок.

Приготовление 20-80% водной известково-глиняной пасты производится в смесителе. В смеситель заливают расчетное количество воды, включают мешалки, загружают навески из глины и извести в соотношении 1:1. Содержимое перемешивают до получения однородной массы, после чего выгружают через сито для удаления нерастворившихся кусков извести, глины.

Часть приготовленной навески угля засыпают в мешатель, включают мешалку и загружают навеску известково-глиняной пасты, затем загружают оставшуюся часть навески угля и древесную муку. Содержимое перемешивают в течение 15-45 минут в зависимости от величины частиц угля и влажности, затем загружают лигносульфонат и производят перемешивание в течение 10-15 минут. Полученная масса через разгрузочный шнек мешателя загружается в приемник пресса БФК и производится прессование топливных брикетов при давлении 27,7-250 МПа. Пресс имеет съемные стаканы для прессования в зависимости от требуемого диаметра брикетов. Топливные брикеты выпускаются диаметром от 40 до 120 мм, длиной 20 мм. Полученные изделия снимают со стола пресса и сушат в вакуум-сушильных шкафах при температуре 20-90oС и абсолютном давлении 2,6 кПа (20 мм рт.ст.) до влажности не более 7%.

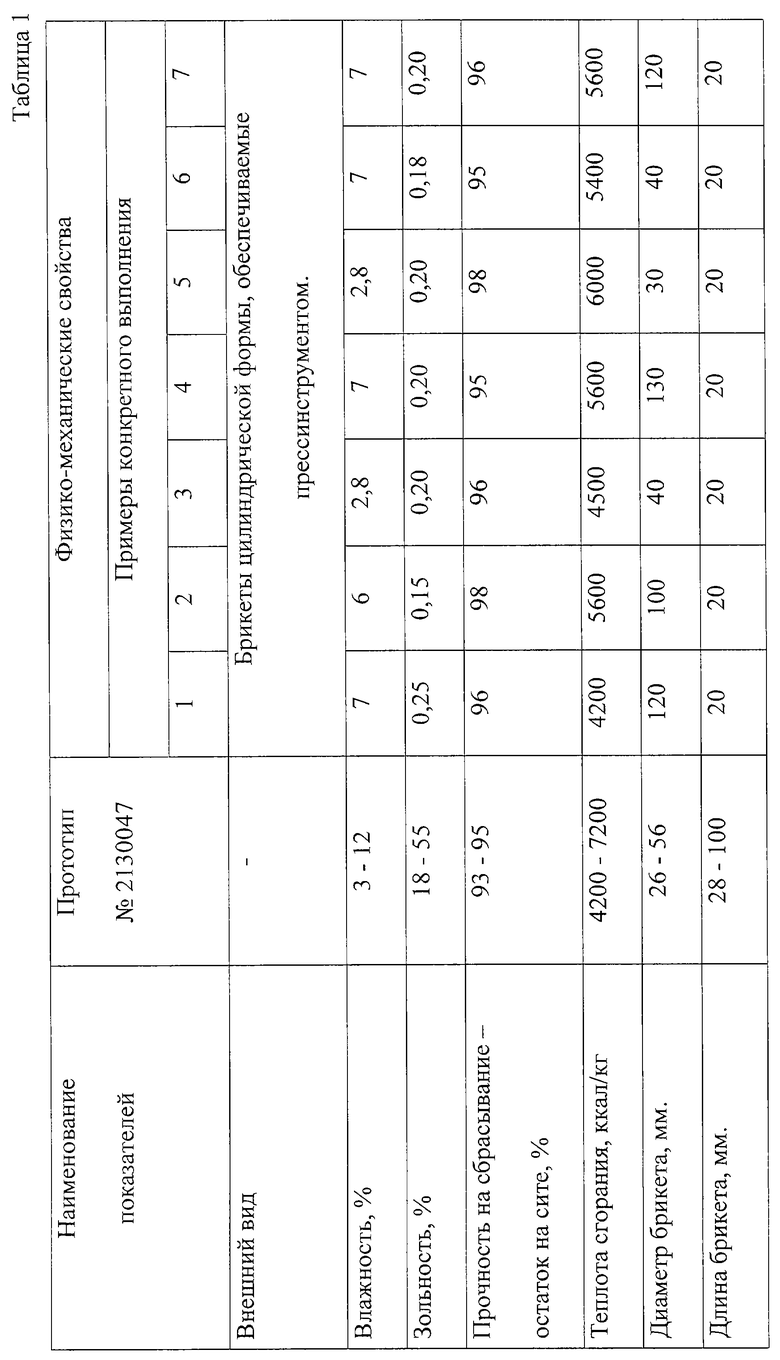

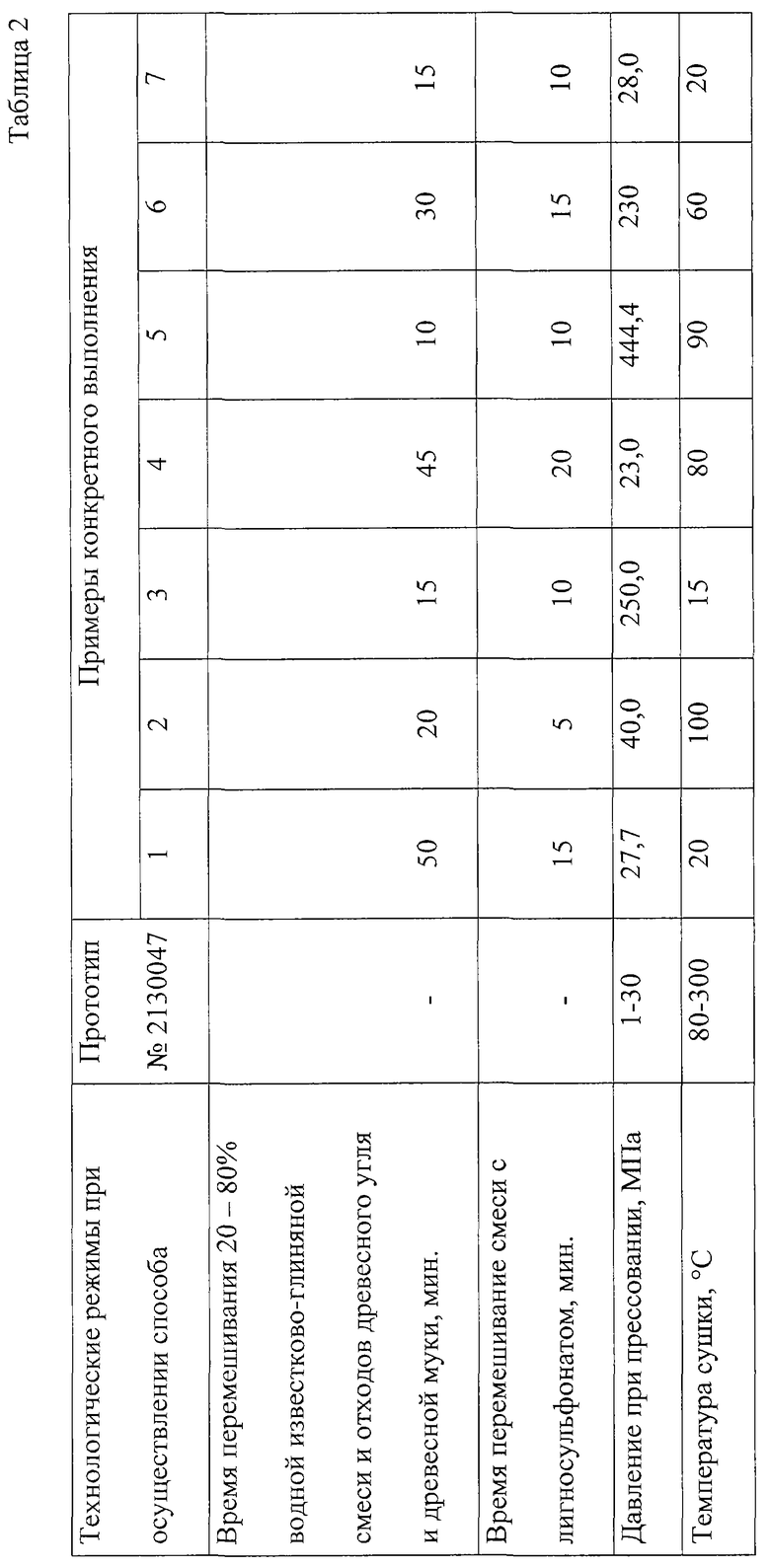

Результаты испытаний топливных брикетов и технологические режимы способа получения топливных брикетов приведены в таблицах 1 и 2.

Как видно из данных, приведенных в таблице 1, качество топливных брикетов соответствует требованиям по ТУ 84-07507808.102-95.

Полученные таким способом брикеты представляют собой высококачественное экологически чистое топливо, калорийность сравнима с высокими сортами каменного угля. При сгорании образуется не более 0,25% золы. Никаких вредных веществ и неприятных запахов при сгорании не выделяется.

Топливные брикеты горят без дыма и пламени (светятся), после сгорания (без ворошения) сохраняется зола по форме брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БРИКЕТ | 2002 |

|

RU2206602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2497935C2 |

| Способ производства топливных брикетов | 2019 |

|

RU2739766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2177905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2207416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248340C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2423412C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2183604C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2208028C1 |

Изобретение относится к способу получения топливного брикета из угольных и древесных отходов, предназначенных для каминов, походных печек, самоваров, угольных утюгов, для приготовления пищи, обогрева жилых и хозяйственных помещений, особенно в районах, не имеющих природных топлив (дров, каменного угля, торфа и т.д.), для отопления железнодорожных вагонов, бытовок для рабочих и военнослужащих, для использования в промышленности при выплавке высокочистых металлов и в кузнечном производстве. Способ получения топливных брикетов включает смешение древесного угля и древесной муки со связующими, прессование смеси и сушку. Предварительно готовят при перемешивании 20-80% водную известково-глиняную пасту в соотношении 1:1, фильтруют, смешивают с частью древесного угля, перемешивают, загружают оставшуюся часть угля и древесную муку, перемешивают в течение 15-45 мин. После этого вводят лигносульфонат и производят перемешивание в течение 10-15 мин, прессование осуществляют при давлении 27,7-250 МПа, а сушку осуществляют при температуре 20-90oС и абсолютном давлении 2,6 кПа (20 мм рт.ст.) до влажности не более 7%. Полученные брикеты представляют собой экологически чистое топливо, высококалорийное. При сгорании образуется не более 0,25% золы. Вредных веществ и неприятных запахов при сгорании не выделяется. 2 табл.

Способ получения топливных брикетов, включающий смешение древесного угля и древесной муки со связующими, прессование смеси и сушку, отличающийся тем, что предварительно готовят при перемешивании 20-80%-ную водную известково-глиняную пасту в соотношении 1:1, фильтруют, смешивают с частью древесного угля, перемешивают, загружают оставшуюся часть угля и древесную муку, перемешивают в течение 15-45 мин, после чего вводят лигносульфонат и производят перемешивание в течение 10-15 мин, прессование осуществляют при давлении 27,7-250 МПа, а сушку осуществляют при температуре 20-90oС и абсолютном давлении 2,6 кПа (20 мм рт. ст.) до влажности не более 7%.

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2125083C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Реверсивный механизм | 1987 |

|

SU1585684A1 |

Авторы

Даты

2003-06-20—Публикация

2002-02-26—Подача