Изобретение относится к концентратам синтетических смазочно-охлаждающих жидкостей (СОЖ), используемым для механической обработки металлов, например, при токарных работах, как органическая основа полировально-шлифовальных паст, смываемых водными растворами технических моющих средств (ТМС), а также может найти применение в операциях штамповки, волочения и других, для обмазки форм железобетонных изделий, как сырье для получения ряда продуктов промышленного назначения.

Известен отход нефтехимии кубовый остаток производства синтетических жирных кислот (КО) из парафина ТУ 38.1071231-89. КО характеризуется величинами кислотного (к. ч.) и эфирного (э.ч.) чисел, в мг КОН/г. Для КО марки А к.ч. 50-70, марки Б 70-100, марки С выше 100; э.ч. в зависимости от сорта в пределах 30-46. КО содержат синтетические жирные кислоты (СЖК) различного строения мол.м. ≈ 460-500 у.е. сложные эфиры, неомыляемые, смолистые вещества и некоторые другие компоненты.

КО не находят квалифицированного спроса и частично сжигаются с мазутом, ресурсы КО по России составляют десятки тысяч тонн в год.

Ближайшим по технической сущности и достигаемому результату является эмульсол ЭКС, представляющий собой смесь воды, минерального масла и натриевых мыл кубового остатка синтетических жирных кислот, омыленных щелочью до к.ч. 8-10 мг.экв КОН/г [1]

Недостатками эмульсола ЭКС являются неустойчивость получаемых водных эмульсий, ограниченность применения, использование минерального масла.

Целью изобретения являются утилизация отхода нефтехимии, разработка концентрата СОЖ, не содержащего минерального масла и образующего с водой устойчивые эмульсии.

Поставленная цель достигается тем, что концентрат СОЖ для механической обработки металлов содержит воду и натриевое мыло КО, полученное при омылении КО до содержания не менее 1,7 мг˙экв/г натриевых мыл в расчете на жировую часть, и концентрат дополнительно содержит гидроксид натрия при следующем соотношении компонентов, мас.

Натриевое мыло кубового остатка синтетических жирных кислот, полученное при их омылении гидроксидом натрия до содержания не менее

1,7 мг.экв/г натриевых

мыл в расчете на жировую часть 30-45

Гидроксид натрия,

в расчете на жировую часть Не более 0,1 Вода Остальное

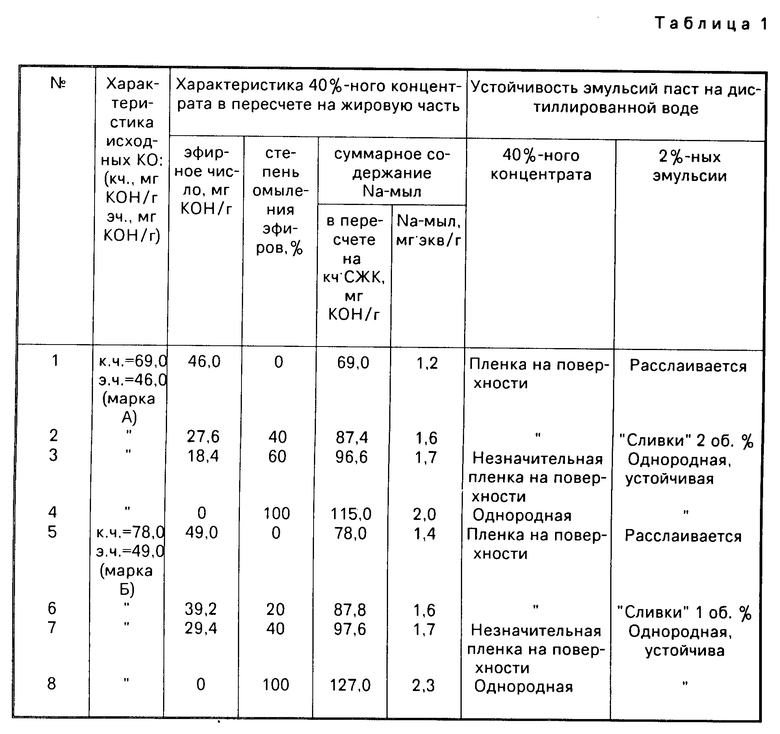

В табл.1 обосновывается минимально необходимое содержание натриевых мыл СЖК, необходимое для получения устойчивых эмульсий предлагаемого состава.

Нейтрализацией только свободных СЖК не удалось получить устойчивые эмульсии (табл.1). Эмульсии устойчивы лишь при содержании натриевых мыл, равном или более 1,7 мг˙экв/г (табл.1). При меньших содержаниях натриевых мыл эмульсии расслаиваются (табл. 1). Дополнительное количество натриевых мыл получают омылением, помимо свободных СЖК, сложных эфиров.

Концентрация жировой части 30-45% найдена опытным путем: при ее содержании менее 30% паста содержит много балласта воды, при концентрации более 45% становится слишком густой, плохо берется лопаткой.

Остаточное содержание свободного гидроксида нартрия в концентрате СОЖ не более 0,1% в расчете на жировую часть, лимитируется двумя причинами. Во-первых, большее, чем 0,1% содержание щелочи свидетельствует о неполноте процесса омыления, во-вторых, рН эмульсий, приготовленных из концентрата с более высоким, чем 0,1% содержанием NaOH, превышает величину 10-10,5, что вызывает коррозию металлов и нежелательно с точки зрения санитарно-гигиенических требований.

Устойчивость эмульсий определяли по ГОСТ 6243-75. Эмульсия 5%-ной концентрации даже на водопроводной воде устойчива (табл.2,N 4).

Более чувствительны к солям жесткости разбавленные (2%-ные) эмульсии: при использовании водопроводной воды образуется устойчивая взвесь мыл жесткости (табл.2,N 4). Для приготовления эмульсий, особенно разбавленных, рекомендуется умягчать воду до жесткости не более 3 мг.экв/л, например, содой, предварительно отделяя образующиеся соли жесткости (табл.2, N 2). Умягчение воды способствует также продлению срока службы эмульсии. Применение умягченной воды необязательно при использовании концентрата СОЖ в полировально-шлифовальных пастах, так как для их приготовления используют более концентрированные эмульсии (14-18%-ные), устойчивые на жесткой воде.

Применимость предлагаемого концентрата СОЖ подтверждена на токарных работах (табл. 3). Обтачивали болванку из стали Ст.35 с диаметром 90 мм до 55,5-60 мм с числом оборотов шпинделя 315 и 400 об/мин, скоростью резания 69,7-91,4 м/мин, глубиной резания 3 мм, подачей 0,5 мм. После точения производили замеры на микроскопе износа режущей кромки инструмента (4-гранной пластинки 16 х 16 мм из сплава КНТ-16, с радиусом угла 0,35 мм) в трех плоскостях (а, b, с).

Подача эмульсий производилась вручную поливом на станке марки 1К62. Наилучшие результаты получены с 2%-ной эмульсией. В сравнении с аналогом 5%-ной эмульсией ЭГТ стойкость инструмента в плоскостях с, а и b возрастала в 1,5, 2,5 и 5 или в среднем в 3 раза (табл.3, N 2,4).

При снижении концентрации эмульсии менее 2,0% уменьшается стойкость инструмента, при возрастании более 2,5-3,0% наблюдается пригар пасты на режущей кромке (табл.3, N 1,3).

В табл. 4 приведены данные по использованию концентрата СОЖ в качестве органической основы полировально-шлифовальных паст.

Изделие крышка гидромотора, шифр 012.310.012, материал сталь Ст.45. Пасту применяли по технологии, принятой в цехе время притирки 10-15 мин, паста наносилась дважды, в части опытов нанесенную пасту смачивали поливом 2%-ной эмульсией предлагаемой СОЖ.

Из табл. 4 следует, что лучшие результаты получены с поливом для паст следующего состава: жировой части 9-7% электрокорунда 50% (смесь шлифпорошков Ш5: Ш10 1:1, табл.4, N 2,7; один шлифпорошок Ш10, N 4), остальное вода. Для приготовления этих паст использовали 14-18%-ные эмульсии.

При более высоких содержаниях жировой части паста становится густой, плохо наносится, при меньших расслаивается (табл.4, N 1,8).

В сравнении с аналогом (табл.4, N 10) пасты N 2,4,7 обеспечивают более высокую чистоту поверхности, позволяют заменить керосин на мойке на водные ТМС: крышки хорошо отмываются в моечной машине струйного типа при 80-90оС ТМС марки МС-2, или при 20-30оС вручную 3%-ным ТМС "Этнас". Сажистых налетов, пригаров пасты не обнаружено.

Положительные результаты получены при использовании 2-6%-ных эмульсий на операциях сверления, нарезания резьб. На легированных сталях испытывались тяжелые режимы резания, однако дымления и выделения вредных веществ не обнаружено.

П р и м е р 1. Получение 40%-ного концентрата СОЖ с различным содержанием натриевых мыл СЖК.

Для приготовления концентрата СОЖ использовали КО со следующими характеристиками: кч 73, эч 44. В круглодонную 3-горлую колбу вместимостью 1 л, снабженную нисходящим холодильником, термометром и мешалкой, в серии из 6 опытов помещали 7,8; 8,75; 9,70; 10,15; 10,64; 12,5 г NaOH (в расчете на 100%) в 214 мл воды, нагревали на плитке до 70-100оС и при включенной мешалке добавляли 150 г расплава КО, нагретых до 70-100оС. Допустим обратный порядок сливания реагентов (щелочи в расплав КО). Взятые количества щелочи обеспечивают омыление в кубовых остатках соответственно: 0; 20; 40; 50; 60; 100% сложных эфиров. Процесс омыления вели при перемешивании, поддерживая температуру, обеспечивающую слабое кипение реакционной смеси. Омыление вели до содержания свободного гидроксида натрия не более 0,1% в пересчете на жировую часть.

П р и м е р 2. Определение оптимального содержания натриевых мыл в концентрате СОЖ.

Из приготовленных в примере 1 концентратов готовили по 100 мл 2%-ных эмульсий на дистиллированной воде и определяли их стабильность по ГОСТ 6243-75, п.3.

Эмульсии, приготовленные из концентратов содержанием Na мыл СЖК 1,7 мг. экв/г в пересчете на жировую часть (образцы N 4-6) давали устойчивые эмульсии.

П р и м е р 3. Приготовление 2%-ной эмульсии на умягченной воде.

В коническую колбу или стакан вместимостью 2 л помещали 1 л водоповодной воды с общей жесткостью 5,8 мг.экв/л, подогревали до 60-70оС, добавляли 0,328 г 98%-ной кальцинированной соды Na2CO3 (из расчета 56,5 мг на 1 мг.экв жесткости), тщательно перемешивали и давали отстояться.

В стакан вместимостью 2 л отвешивали 50 г 40%-ного концентрата СОЖ, расплавляли на закрытой плитке при 70-100оС, добавляли 950 мл горячей умягченной воды с жесткостью ≈2 мг.экв/л (сливали умягченную воду над осадком солей жесткости) и перемешивали до получения однородной эмульсии светло-коричневого цвета.

П р и м е р 4. Приготовление полировально-шлифовальной пасты на водопроводной воде.

В фарфоровую чашку вместимостью 250 мл помещали 30 г 30%-ного концентрата СОЖ и расплавляли на плитке при 70-100оС, добавляли 20 мл водопроводной воды и перемешивали деревянной лопаткой. К полученной эмульсии (18%-ной по жировой части) добавляли по 25 г шлифпорошков электрокорунда Ш5 и Ш10 и вновь перемешивали. После охлаждения получали пасту сметанообразной консистенции, светло-коричневого цвета, устойчивую при хранении в герметичной таре, по крайней мере 1 месяц.

Таким образом, предлагаемый концентрат СОЖ имеет следующие достоинства:

доступную сырьевую базу;

обеспечивает хорошие охлаждающие и смазывающие свойства, увеличивает стойкость инструмента и чистоту обрабатываемой поверхности, не дымит при тяжелых режимах металлообработки;

нетоксична (IV кл. опасности), не содержит масел;

отмывается водными растворами ТМС.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2103332C1 |

| КОНЦЕНТРАТ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 1998 |

|

RU2146278C1 |

| "Смазка для холодной обработки металлов давлением "Акваполес" | 1991 |

|

SU1786063A1 |

| Смазка "Аминол" для холодной обработки металлов давлением | 1988 |

|

SU1546471A1 |

| Полировально-шлифовальная паста | 1987 |

|

SU1578168A1 |

| Способ извлечения металлов из кислых растворов экстракцией | 1981 |

|

SU963282A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1991 |

|

RU2028353C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2007 |

|

RU2351631C1 |

| Связующее для формовочных и стержневых смесей | 1975 |

|

SU557860A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1999 |

|

RU2154084C1 |

Сущность изобретения: концентрат содержит, натриевое мыло кубового остатка синтетических жирных кислот, полученное при их омылении гидроксидом натрия до содержания не менее 1,7 мг-экв/г натриевых мыл в расчете на жировую часть, 30 45; гидроксид натрия не более 0,1 и вода остальное. 4 табл.

КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, содержащий воду и натриевое мыло кубового остатка синтетических жирных кислот, отличающийся тем, что концентрат в качестве натриевого мыла кубового остатка синтетических жирных кислот содержит натриевое мыло кубового остатка синтетических жирных кислот, полученное при их омылении гидроксидом натрия до содержания не менее 1,7 мг · экв/г натриевых мыл в расчете на жировую часть, и концентрат дополнительно содержит гидроксид натрия при следующем соотношении компонентов, мас.

Натриевое мыло кубового остатка синтетических жирных кислот полученное при их омылении гидроксидом натрия до содержания не менее 1,7 мг · экв/г натриевых мыл в расчете на жировую часть 30 45

Гидроксид натрия Не более 0,1

Вода Остальное

| Ошер Р.Н., Производство и применение смазочно-охлаждающих жидкостей, М.: Гостоптехиздат, 1963, с.100-102. |

Авторы

Даты

1995-09-10—Публикация

1992-06-30—Подача