Изобретение относится к бурению нефтяных и газовых скважин, а именно к реагентам для обработки безглинистых буровых растворов, применяемым для вскрытия продуктивных пластов горизонтальных, наклонно-направленных скважин и восстановления скважин бурением вторых стволов в различных гидрогеологических условиях, в том числе при проходке неустойчивых терригенных отложений и поступлении в скважину минерализованных пластовых вод.

Известен безглинистый буровой раствор, включающий следующие ингредиенты, мас. %: полисахарид 0,2-2,0; продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот, содержащий не менее 1,7 мг-экв/л натриевых мыл синтетических жирных кислот и не более 1% свободной щелочи (в пересчете на активную основу) - 0,1-0,5 и вода - остальное (см., например, патент РФ N 2136716, кл. С 09 К 7/02, от 1998 г.).

Известный буровой раствор имеет высокие изолирующие свойства по отношению к высокопроницаемым породам, высокую стабильность структурно-механических и фильтрационных свойств при поступлении в раствор выбуренной породы и пластовых флюидов.

Однако указанный буровой раствор имеет недостаточно высокую ферментативную устойчивость и термостабильность.

Кроме того, фильтрационная корка и зона кольматации, образующиеся при фильтрации известного бурового раствора, недостаточно устойчивы при повышенных перепадах давления к высокоминерализованной и высокощелочной среде фильтрата цементного раствора, что может привести к осложнениям в процессе цементирования.

Наиболее близким к заявляемому техническому решению по технической сущности является реагент для обработки буровых растворов, содержащий следующие ингредиенты, мас. %: крахмал - 4-8; метасиликат натрия - 0,5-6,0; гидроксид натрия - 0,1-0,5; сульфат алюминия или алюмокалиевые квасцы - 0,3-1,5 и воду - остальное (см., например, патент РФ N 2107708, кл. С 09 К 7/02, от 1996 г. ).

Для приготовления бурового раствора расход указанного известного реагента составляет 10-40%. В качестве основы для приготовления безглинистого бурового раствора из этого известного реагента можно использовать минерализованную пластовую воду и/или водные растворы солей хлоридов калия, натрия, кальция и их смесей.

Буровые растворы, обработанные этим известным реагентом, имеют низкие значения показателя фильтрации, технологически необходимые структурные и реологические показатели свойств независимо от минерализации бурового раствора, высокую устойчивость к воздействию выбуренной породы. Кроме того, известный реагент обеспечивает раствору высокие кольматирующие свойства, проявляющиеся в быстром формировании фильтрационной корки и формировании кольматационного экрана, препятствующих глубокому проникновению твердой фазы и фильтратов бурового и цементного растворов в призабойную зону продуктивного пласта. Также этот известный реагент обеспечивает восстановление проницаемости призабойной зоны пласта за счет последующего расформирования зоны кольматации вследствие био- и химической деструкции крахмала в пласте. Наряду с указанным буровой раствор, обработанный известным реагентом, имеет высокие ингибирующие свойства по отношению к глинистым породам.

Однако в результате ферментативного брожения (биологической деструкции), кислотного, щелочного гидролиза или термовоздействия (химической деструкции) происходит разрыв гликозидных α-1,4 связей в макромолекуле крахмала (амилозы и амилопектина), входящего в состав известного реагента, в результате которого происходит деполимеризация макромолекул, о чем свидетельствует снижение реологических свойств полимерной системы и повышение показателя фильтрации бурового раствора. В результате ферментативной деструкции крахмала pH бурового раствора, приготовленного из известного реагента, резко снижается, а также наблюдается газообразование.

Кроме того, при бурении скважин с геотермальным градиентом 4oC/100 м и более в результате периодического термовоздействия на безглинистый буровой раствор, обработанный известным реагентом, происходит гидролитическое расщепление крахмала, т. е. химическая деструкция, что отрицательно сказывается на стабильности технологических показателей свойств бурового раствора.

Таким образом, существенными недостатками буровых растворов, обработанных известным реагентом, содержащим крахмал, являются недостаточно высокая ферментативная устойчивость и низкая стабильность технологических свойств при термовоздействии, что может привести к преждевременному расформированию кольматационного экрана в приствольной зоне скважины и к осложнениям в процессе бурения.

Кроме того, безглинистые буровые растворы, обработанные известным реагентом, имеют недостаточно низкий коэффициент трения (растворы обладают невысокой смазывающей способностью), что отрицательно влияет на технико-экономические показатели бурения.

Целью настоящего изобретения является повышение стабильности технологических свойств бурового раствора, обработанного заявляемым реагентом, при термовоздействии и увеличении его ферментативной устойчивости, при одновременном снижении коэффициента трения и сохранении способности к восстановлению проницаемости призабойной зоны продуктивного пласта за счет расформирования зоны.

Поставленная цель достигается тем, что в известном реагенте для обработки буровых растворов, содержащем крахмал, гидроксид натрия, водорастворимую соль кремниевой кислоты, минеральную соль и воду, новым является то, что он дополнительно содержит добавку на основе высокомолекулярного соединения натриевой соли карбоновой кислоты, а именно: продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот, содержащий не менее 1,7 мг-экв/л натриевых мыл синтетических жирных кислот и не более 1,0% свободной щелочи из расчета на сухой остаток, и/или натриевую соль эфира целлюлозы со степенью полимеризации не менее 500, а в качестве водорастворимой соли кремниевой кислоты реагент содержит силикат или метасиликат натрия, в качестве минеральной соли - хлорид кальция, при следующем соотношении ингредиентов, маc. %:

Крахмал - 3,5-5,5

Силикат натрия или метасиликат натрия - 1,0-3,0

Гидроксид натрия - 0,2-0,5

Указанный продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот (в пересчете на активную основу) и/или натриевая соль эфира целлюлозы со степенью полимеризации не менее 500 - 0,25 - 2,15

Хлорид кальция - 0,5-1,75

Вода - Остальное

Из патентной и научно-технической литературы нам не известны реагенты для обработки буровых растворов, содержащие совокупность указанных выше ингредиентов в предложенном количественном соотношении, что позволяет сделать вывод о новизне заявляемого решения.

Достижение поставленной цели изобретения обеспечивается, по-видимому, благодаря следующему.

При гидратации макромолекул крахмала (амилозы и амилопектина) и высокомолекулярных соединений натриевых солей карбоновых кислот в щелочной среде происходит их частичный гидролиз и образование новых комплексных соединений, содержащих в углеводородной цепи не только α-1,4 гликозидные связи, но и более устойчивые к термо- и ферментативному воздействию β-1,4 гликозидные связи эфира целлюлозы и/или термостабильные и не подверженные ферментации омыленные кубовые остатки синтетических жирных кислот. Одновременно происходит экранирование неустойчивых α-1,4 гликозидных связей силикатами и высокомолекулярными соединениями натриевых и кальциевых солей карбоновых кислот, что также обеспечивает достижение указанных выше свойств.

Из существующего уровня техники нам не известнo, что ингредиенты, входящие в предлагаемый реагент, обеспечивают указанные выше свойства, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Для приготовления заявляемого бурового раствора в лабораторных условиях были использованы следующие вещества:

1. Крахмал картофельный, ГОСТ 7659-78.

2. Крахмал экструзионный, ТУ-2483-002-41668452-97.

3. Добавка на основе высокомолекулярного соединения натриевой соли карбоновой кислоты:

- Продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот (именуемый в дальнейшем ЭМКО), содержащий не менее 1,7 мг-экв/л натриевых мыл синтетических жирных кислот и не более 1.0 % свободной щелочи, выпускается под торговой маркой "Водоэмульсионный концентрат ЭМКО" по ТУ 84- 07509103.454-96 в качестве смазочно-охлаждающей жидкости для пресных систем, содержащих катионы "жесткости" Са+2 и Mg+2 не более 15 мг/л.

- Натриевая соль эфира целлюлозы: Полианионная целлюлоза (РАС), например, марки Celpol RX или tylose ECH; модифицированная карбоксиметилцеллюлоза марки Габроза ДМ-60.

4. Силикат натрия, ТУ 6-18-68-75 или метасиликат натрия, ТУ 6-18-161- 82.

5. Гидроксид натрия, ТУ 6-01-204-847-06-90.

6. Хлорид кальция, ГОСТ 450-77.

7. Вода техническая.

Сущность предлагаемого изобретения поясняется следующими примерами.

Пример 1. Для получения заявляемого реагента к 890,66 г технической воды добавляли 50 г картофельного крахмала, 23,74 г ЭМКО, с содержанием основного вещества 35%, 4 г гидроксида натрия и 15 г метасиликата натрия, смесь перемешивали 0,5 ч; добавляли 16,6 г хлорида кальция и после перемешивания в течении 0,5 ч получали состав со следующим содержанием ингредиентов, мас.%: крахмал - 5,0; гидроксид натрия - 0,4; метасиликат натрия - 1,5; продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот - 0,83 (в пересчете на активное вещество); хлорид кальция - 1,66; вода - остальное.

Пример 2. Для получения заявляемого реагента к 897 г технической воды добавляли 50 г экструзионного крахмала, 10 г ЭМКО с содержанием основного вещества 62%, 3 г гидроксида натрия и 20 г силиката натрия, перемешивали 0,5 ч и добавляли 7,5 г натриевой соли эфира целлюлозы марки Celpol RX и 12,5 г хлорида кальция, после перемешивания получили состав со следующим содержанием ингредиентов, мас.%: крахмал - 5,0; гидроксид натрия - 0,3; силикат натрия - 2,0; продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот - 0,62 (в пересчете на активное вещество); натриевая соль эфира целлюлозы - 0,75, хлорид кальция - 1,25 и вода - остальное.

Пример 3. Для получения заявляемого реагента к 912,25 г технической воды добавляли 50 г картофельного крахмала, 5 г гидроксида натрия и 15 г метасиликата натрия, перемешивали в течение 0,5 ч, добавляли 12,5 г хлорида кальция и 6,25 г натриевой соли эфира целлюлозы марки Габроза ДМ-60, после перемешивания получали состав со следующим содержанием ингредиентов, мас.%: крахмал - 5,0; гидроксид натрия 0,5; метасиликат натрия - 1,5; натриевая соль эфира целлюлозы - 0,625, хлорид кальция 1,25 и вода - остальное.

Аналогичным образом готовили другие составы заявляемого реагента с различным соотношением ингредиентов.

Безглинистые буровые растворы с использованием заявляемого реагента получали путем его ввода в количестве 10-40% в дисперсионную среду, представленную минерализованной пластовой или технической водой. Для получения из заявляемого реагента безглинистых буровых растворов необходимой плотности используют или неорганические соли хлоридов натрия, кальция, калия и их смеси, или карбонатный (кислоторастворимый) утяжелитель. Для снижения поверхностного натяжения фильтрата бурового раствора на границе с углеводородной жидкостью и предупреждения образования водонефтяной эмульсии при взаимодействии фильтратов буровых растворов с пластовыми флюидами в буровой раствор вводят комплексный ПАВ, представленный смесью неионогенных и анионактивных поверхностно-активных веществ, например МЛ-80, МЛ-51.

В лабораторных условиях исследовали следующие свойства буровых растворов, приготовленных с использованием заявляемого и известных по прототипу реагентов:

- показатель фильтрации Φ30, см3 при перепаде давления 0,7 МПа), замеряли на динамическом фильтр-прессе фирмы OFI;

- реологические свойства - пластическую вязкость (η, мПа•с) и динамическое напряжение сдвига (τ0, дПа), η и τ0 замеряли на вискозиметре фирмы OFI);

- водородный показатель (pH) замеряли на приборе pHep фирмы HANNA.

- смазочные свойства изучали на приборе "Extreme Pressure and Lubricity Testes Complete" фирмы OFI. Эти показатели замеряли после приготовления безглинистых буровых растворов и в дальнейшем ежесуточно в течение 35 сут.

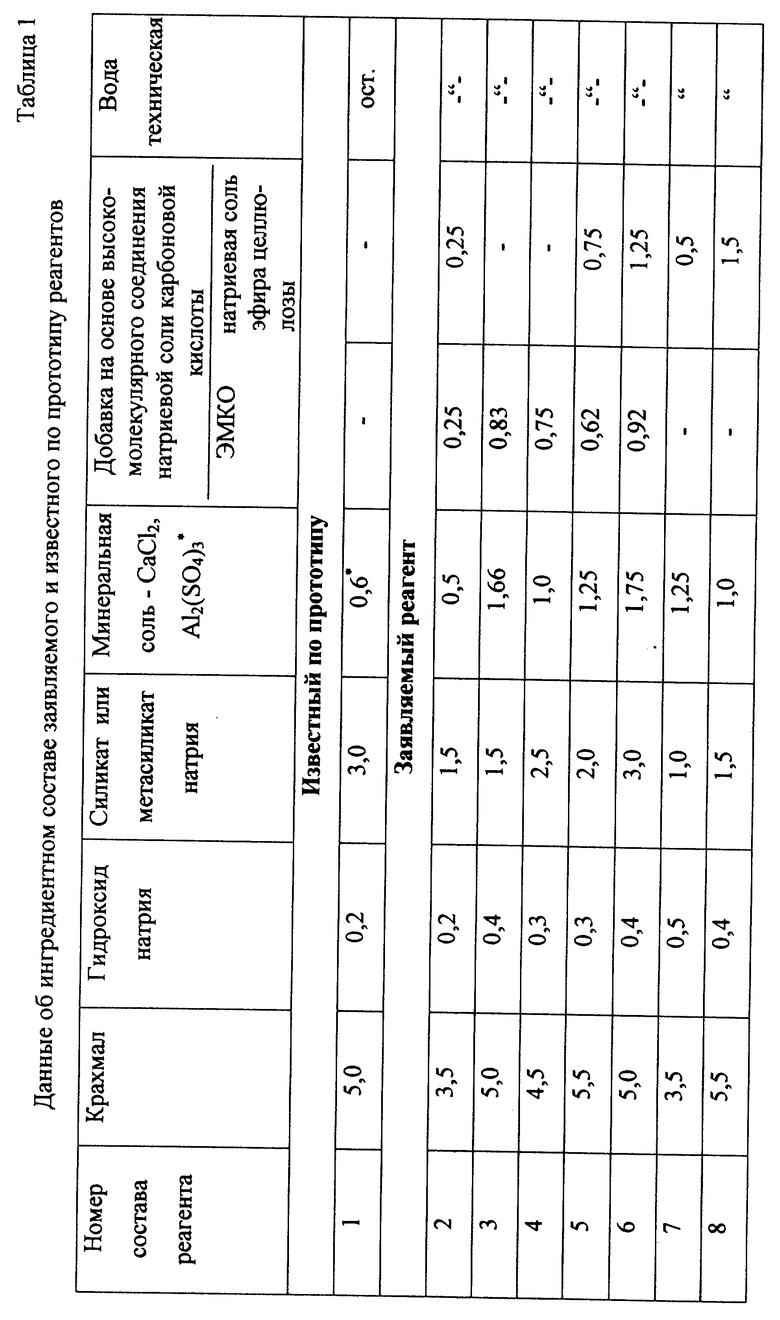

В таблице 1 приведены данные об ингредиентном составе заявляемого и известного по прототипу реагентов.

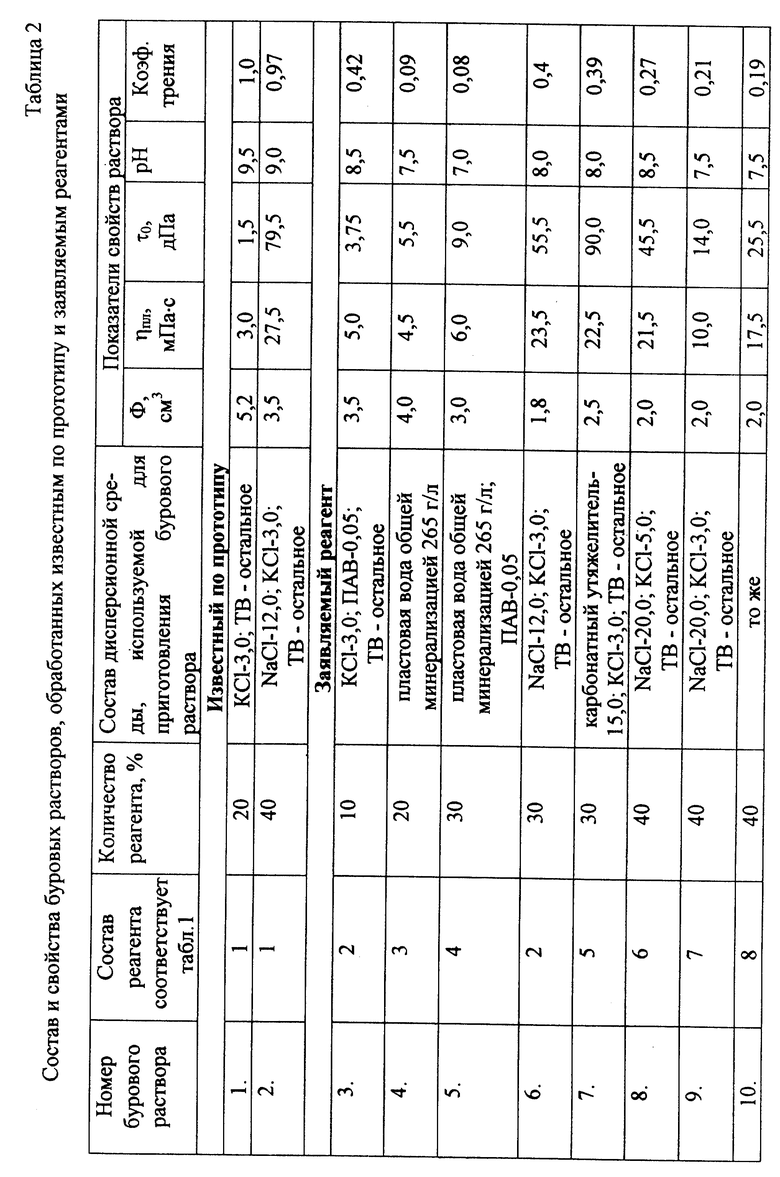

В таблице 2 приведены данные о составе и показателях свойств безглинистых буровых растворов, обработанных заявляемым и известным по прототипу реагентами.

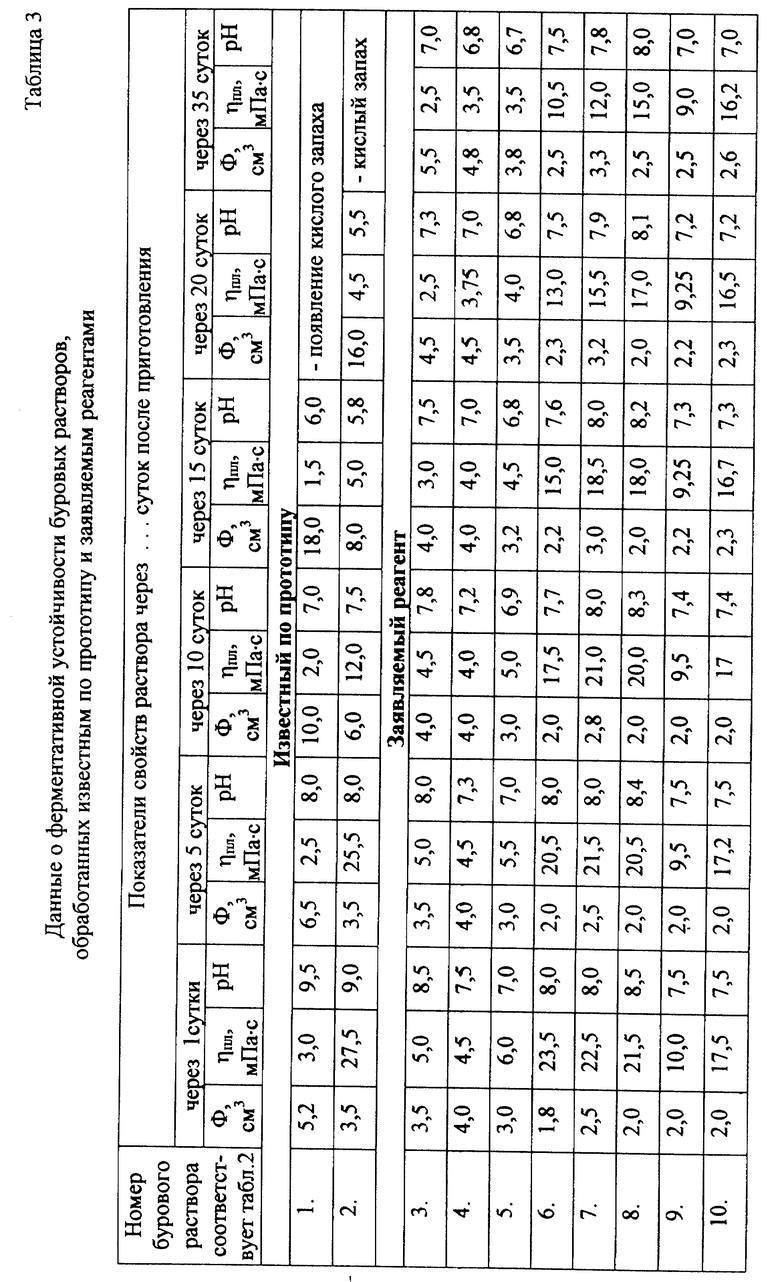

По изменению пластической вязкости (η), показателя фильтрации Φ30 и водородного показателя раствора во времени (в сутках) от момента приготовления до появления кислого запаха и начала газовыделения при температуре 20-22oC судили о ферментативной устойчивости безглинистого бурового раствора, приготовленного с использованием заявляемого и известного реагентов (результаты приведены в таблице 3).

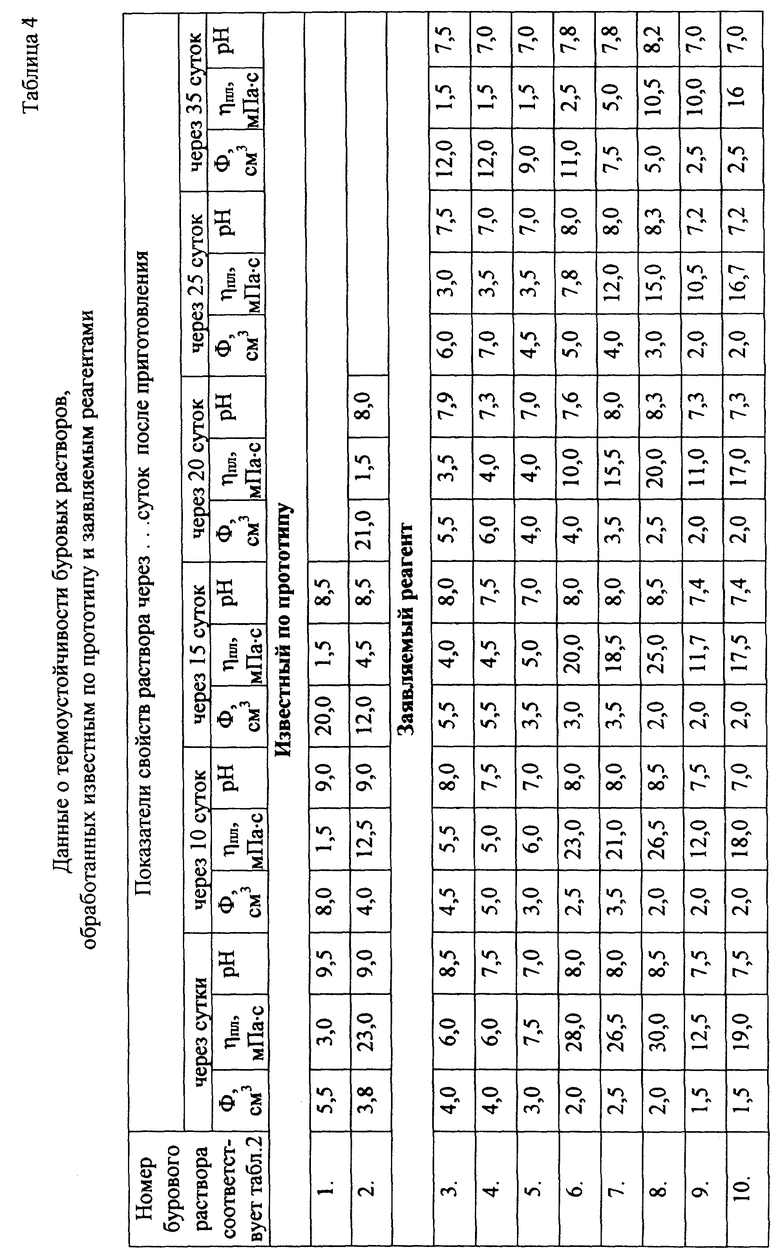

По изменению фильтрационных показателей, pH среды (раствора и его фильтрата) и пластической вязкости при циклическом нагревании растворов в течение 2 ч при температуре 100oC и последующем охлаждении до 20-22oC в течение времени, пока показатели свойств безглинистого бурового раствора остаются практически без изменений или в пределах допустимых значений ( Φ ≤12 см за 30 мин; pH≥6,5), судили о стабильности технологических свойств безглинистого бурового раствора при термовоздействии.

Результаты указанных испытаний приведены в таблице 4.

Данные, приведенные в таблицах 1-4, показывают, что безглинистые буровые растворы, обработанные заявляемым реагентом, сразу после приготовления имеют низкие значения показателя фильтрации при ΔP = 0,7 МПа Φ =1,8-4,0 см3), технологически необходимые реологические характеристики (η = 4,5-23,5 мПа•с) независимо от минерализации бурового раствора; при этом безглинистые буровые растворы, обработанные заявляемым реагентом, имеют высокую ферментативную устойчивость (более 35 дней), а именно фильтрационные свойства безглинистых буровых растворов остаются без существенных изменений (показатель фильтрации 1,8-4,0 см3 в день приготовления и 2,5-5,5 см3 через 35 сут; водородный показатель раствора снижается с 8,0-8,5 до 6,7-7,0, признаков брожения не наблюдалось).

Кроме того, безглинистые буровые растворы, обработанные заявляемым реагентом, имеют высокую стабильность технологических свойств при термовоздействии. Так, после ежедневного циклического нагревания до температуры 100oC и последующего охлаждения до 20-22oC безглинистый буровой раствор остался стабильным в течение 25 дней без существенного повышения показателя фильтрации (повышение показателя фильтрации всего до 6,0-7,0 см3) и pH среды. И хотя после этого периода времени происходит повышение показателя фильтрации, этот показатель остается в пределах регламентируемых значений Φ ≤12 см3 за 30 мин) в течение 35 сут. Заявляемый реагент обеспечивает получение низких значений коэффициента трения пресных и минерализованных буровых растворов (Ктр-0,42-0,08).

Кроме того, буровые растворы, обработанные заявляемым реагентом, имеют высокие ингибирующие свойства по отношению к глинистым породам.

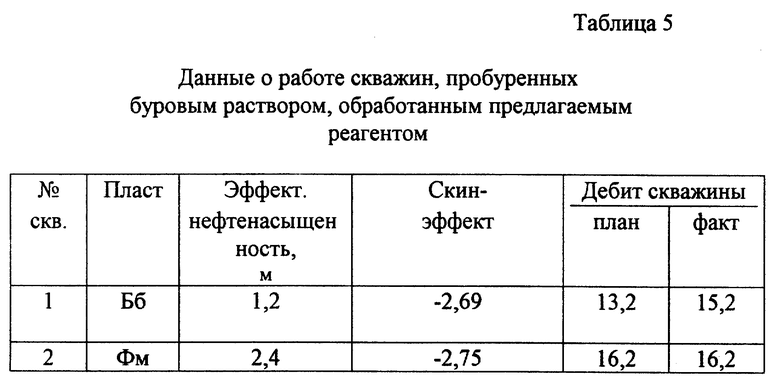

Высокое качество вскрытия продуктивных пластов с использованием бурового раствора, обработанного заявляемым реагентом, подтверждают данные, приведенные в таблице 5.

Данные, представленные в таблице 5, показывают, что фактический дебит скважин, пробуренных с использованием безглинистых буровых растворов, приготовленных на основе заявляемого реагента, практически соответствует потенциальным (прогнозным) дебитам, и на 15-25% выше, чем средний дебит по скважинам, пробуренным на этом же месторождении с использованием традиционных безглинистых буровых растворов, при этом затраты на освоение скважин в 1,2-2,0 раза ниже.

Указанные технические преимущества буровых растворов, приготовленных с использованием заявленного реагента, позволят:

предупредить осложнения при бурении неустойчивых и высокопроницаемых пород за счет высоких ингибирующих и кольматирующих свойств буровых растворов, обработанных заявляемым реагентом, за счет повышения в 3-6 раз ферментативной устойчивости и за счет увеличения в 3,5 - 5,5 раза стабильности технологических параметров буровых растворов в течение длительного времени в различных термобарических условиях;

повысить качество вскрытия продуктивных пластов за счет предупреждения нерегулируемого расформирования зоны кольматации продуктивного пласта и глубокого проникновения фильтрата бурового раствора в пласт ввиду более высокой ферментативной устойчивости и термостабильности бурового раствора;

снизить затраты времени и средств на приготовление и регулирование свойств буровых растворов в процессе бурения ввиду их более высокой ферментативной устойчивости и термостабильности, в результате чего сокращается число дополнительных обработок бурового раствора для поддержания необходимых параметров и исключается необходимость полной замены бурового раствора, которую необходимо осуществлять в случае начавшегося ферментативного брожения раствора;

повысить технико-экономические показатели работы долот за счет высокой смазывающей способности бурового раствора и предупредить осложнения и аварии бурильного инструмента за счет низкого значения коэффициента трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНЫХ СКВАЖИН И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2001 |

|

RU2186820C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1996 |

|

RU2107708C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН (ВАРИАНТЫ) | 2001 |

|

RU2186819C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1998 |

|

RU2136716C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВЫХ ВОД В СКВАЖИНЕ | 1999 |

|

RU2137905C1 |

| БИОЦИДНО-СМАЗОЧНЫЙ РЕАГЕНТ ДЛЯ БУРОВЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ "КЕМФОР-БС" | 2002 |

|

RU2239648C2 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИН К ЦЕМЕНТИРОВАНИЮ | 1999 |

|

RU2137906C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ОСНОВЕ ПОЛИСАХАРИДНОГО ПОЛИМЕРА | 2004 |

|

RU2255105C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ БУРЕНИЯ, ЗАКАНЧИВАНИЯ И КАПИТАЛЬНОГО РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН В УСЛОВИЯХ АНОМАЛЬНО ВЫСОКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ И ПОВЫШЕННЫХ ТЕМПЕРАТУР | 2002 |

|

RU2215016C1 |

| ВЫСОКОИНГИБИРОВАННЫЙ БУРОВОЙ РАСТВОР | 2021 |

|

RU2777003C1 |

Реагент относится к области бурения. Техническим результатом является повышение стабильности технологических свойств буровых растворов, обработанных реагентом, при термовоздействии и увеличение его ферментативной устойчивости при одновременном снижении коэффициента трения и сохранении способности к восстановлению проницаемости призабойной зоны пласта за счет расформирования зоны кольматации вследствие деструкции крахмала. Реагент для обработки буровых растворов содержит, мас.%: крахмал 3,5-0,5, водорастворимую соль кремниевой кислоты - силикат или метасиликат натрия 1,0-3,0, гидроксид натрия 0,2-0,5, продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот и/или натриевая соль эфира целлюлозы со степенью нейтрализации не менее 500 0,25-2,15, хлорид кальция 0,5-1,75, вода -остальное. Фактический дебит скважин, пробуренных с использованием безглинистых буровых растворов, приготовленных на основе указанного реагента, практически соответствует потенциальным - прогнозным дебитам и на 15-25% выше, чем средний дебит по скважинам, пробуренным на этом же месторождении с использованием традиционных безглинистых буровых растворов, при этом затраты на освоение скважин в 1,2-2,0 раза ниже. 5 табл.

Реагент для обработки буровых растворов, содержащий крахмал, гидроксид натрия, водорастворимую соль кремниевой кислоты, минеральную соль и воду, отличающийся тем, что он дополнительно содержит добавку на основе высокомолекулярного соединения натриевой соли карбоновой кислоты, а именно: продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот, содержащий не менее 1,7 мг-экв/л натриевых мыл синтетических жирных кислот и не более 1,0% свободной щелочи из расчета на сухой остаток, и/или натриевую соль эфира целлюлозы со степенью полимеризации не менее 500, а в качестве водорастворимой соли кремниевой кислоты реагент содержит силикат или метасиликат натрия, в качестве минеральной соли - хлорид кальция при следующем соотношении ингредиентов, мас.%:

Крахмал - 3,5 - 5,5

Силикат натрия или метасиликат натрия - 1,0 - 3,0

Гидроксид натрия - 0,2 - 0,5

Указанный продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот (в пересчете на активную основу)

и/или

натриевая соль эфира целлюлозы со степенью полимеризации не менее 500 - 0,25 - 2,15

Хлорид кальция - 0,5 - 1,75

Вода - Остальное

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1996 |

|

RU2107708C1 |

| ПРОИЗВОДНЫЕ 7, -8, -9(ЗАМЕЩЕННЫХ)-6-ДЕМЕТИЛ-6-ДЕГИДРОКСИТЕТРАЦИКЛИНОВ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2127255C1 |

| RU 2003658 C1, 30.11.1993 | |||

| БУРОВОЙ РАСТВОР | 1993 |

|

RU2038362C1 |

| Раствор для заканчивания скважин | 1989 |

|

SU1740397A1 |

| US 4629573 A, 16.12.1986 | |||

| US 3956141 A, 11.05.1976. | |||

Авторы

Даты

2000-08-10—Публикация

1999-11-09—Подача