Изобретение относится к трубопроводной арматуре и может быть использовано, в частности, при циркуляции нефтепродуктов.

Известна установка для временного селективного соединения совокупности впускных и выпускных труб, содержащая установленные на раме первый и второй последовательные ряды из компланарных равноудаленных трубчатых линий, имеющих одинаковый внутренний диаметр и снабженных концевыми секциями с возможностью их соединения с впускными или выпускными трубами, соединительный элемент, манипулятор, выполненный с возможностью перемещения параллельно трем плоскостям и снабженный зажимом оперирования, балкой, установленной параллельно трубчатым линиям последовательного ряда и кареткой, выполненной с возможностью перемещения вдоль балки и несущей на себе телескопическую руку, причем, упомянутые первый и второй последовательные ряды расположены в параллельных плоскостях и взаимно перпендикулярно.

К недостаткам известной установки относится то, что при большом количестве впускных и выпускных труб увеличиваются габаритные размеры установки, что создает проблемы при использовании ее в угле существующих агрегатах, где выступы пространство является ограниченным.

Задача изобретения состоит в том, чтобы значительно уменьшить габаритные размеры установки при сохранении автоматической работы и постоянного диаметра, обеспечивающего качественную чистку посредством скребка.

Этот технический результат достигается тем, что в известной установке для временного селективного соединения впускных и выпускных труб, содержащей установленные на раме первый и второй последовательные ряды из компланарных равноудаленных трубчатых линий, имеющих одинаковый внутренний диаметр и снабженных концевыми секциями с возможностью их соединения с впускными или выпускными трубами, соединительный элемент, манипулятор, выполненный с возможностью перемещения параллельно трем плоскостям и снабженный зажимом оперирования, балкой, установленной параллельно трубчатыми линиями последовательного ряда и кареткой, выполненной с возможностью перемещения вдоль балки и несущую на себе телескопическую руку, причем первый и второй последовательные ряды расположены в параллельных плоскостях и взаимно перпендикулярно, рама выполнена в форме параллелограмма, на двух смежных сторонах которого закреплены концевые секции первого и второго последовательных рядов трубчатых линий, каждая из которых снабжена глухой секцией, блоком управления поступательного перемещения, зафиксированном на двух других смежных сторонах параллелограмма, и выполнена в виде нитки из соединенных между собой посредством уплотненных средств сочленения с положением освобождения идентичных модульных секций, количество которых в каждом последовательном ряду трубчатых линий на одну меньше, чем количество трубчатых линий в другом последовательном ряду, а каждая модульная секция одной трубчатой линии обращена к трубчатой линии другого последовательного ряда, при этом каждая указанная нитка соединена на одном конце с концевой секцией, а на другом с глухой секцией, неподвижно прикрепленной к блоку управления поступательным перемещением, причем длина модульной секции трубчатой линии каждого последовательного ряда равна расстоянию между трубчатыми линиями других последовательных рядов, а параллельно каждой трубчатой линии установлены направляющие рельсы, на которых смонтированы с возможностью скольжения модульные секции и глухая секция каждой трубчатой линии с образованием в ней между упомянутыми любыми секциями промежутка, при этом соединительный элемент выполнен из центрального участка и двух поперечных участков, смещенных по длине центрального участка на расстояние, равное расстоянию между двумя последовательными рядами трубчатых линий, с образованием внутри соединительного элемента двух трубчатых прямых колец с внутренним диаметром, равным внутреннему диаметру трубчатых линий, и с возможностью одновременной установки соединительного элемента в двух промежутках двух трубчатых линий в направлении концевых секций линий, а также тем, что соединительные элементы снабжены опорными штангами, обращенными к концевым секциям последовательного ряда с числом трубчатых линий, равном числу соединительных элементов в плоскости, другого последовательного ряда трубчатых линий, а концевые секции снабжены в направлении трубчатых линий, отводящим концевым элементом, рабочий ход назад которого меньше длины модульной секции, предпочтительно рабочий ход назад составляет 10-15% длины модульных секций, при этом расстояние между плоскостями последовательных рядов трубчатых линий равно по меньшей мере трехкратному внутреннему диаметру трубчатых линий, а блок управления поступательным перемещением выполнен в виде поршневого и цилиндрового приводного механизма.

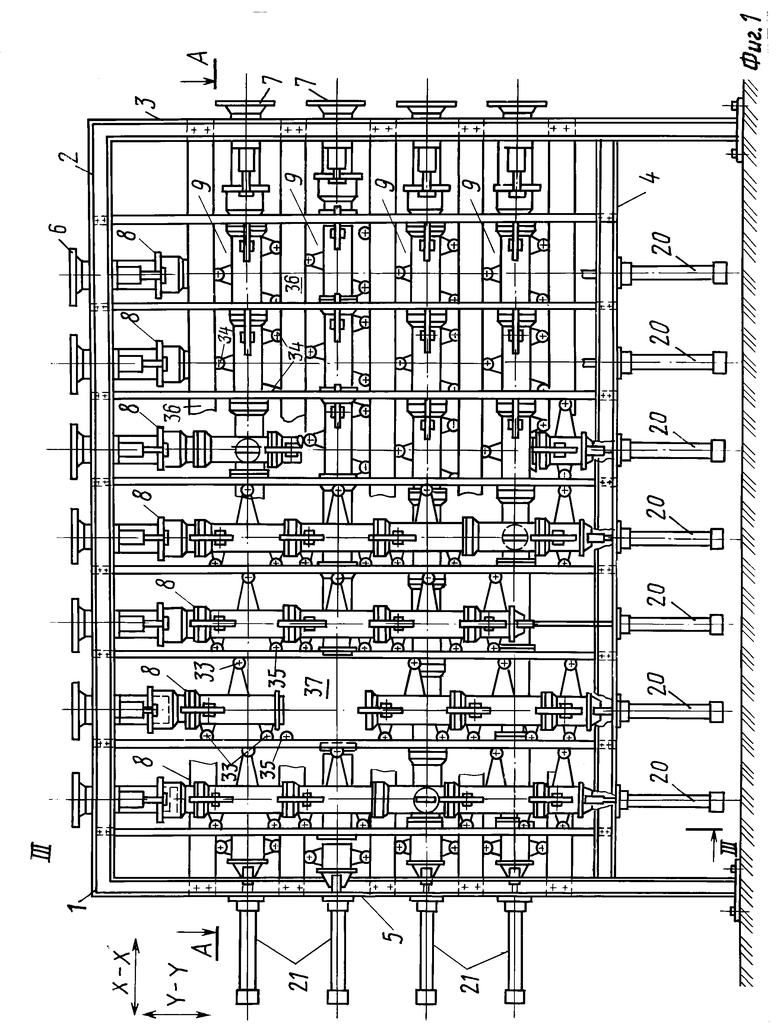

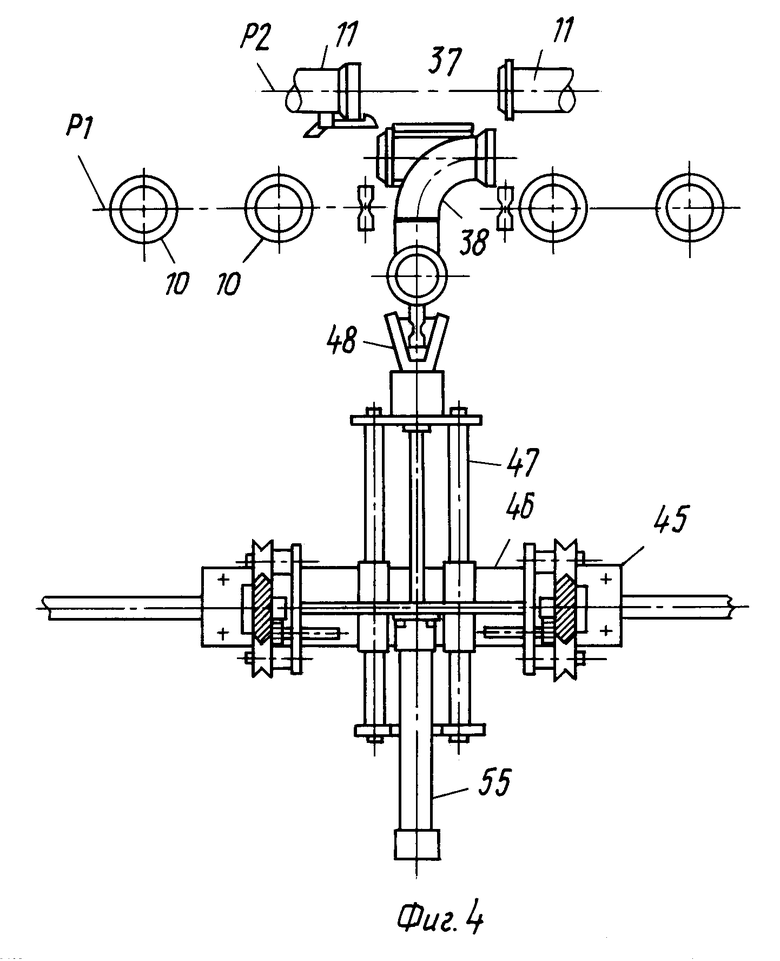

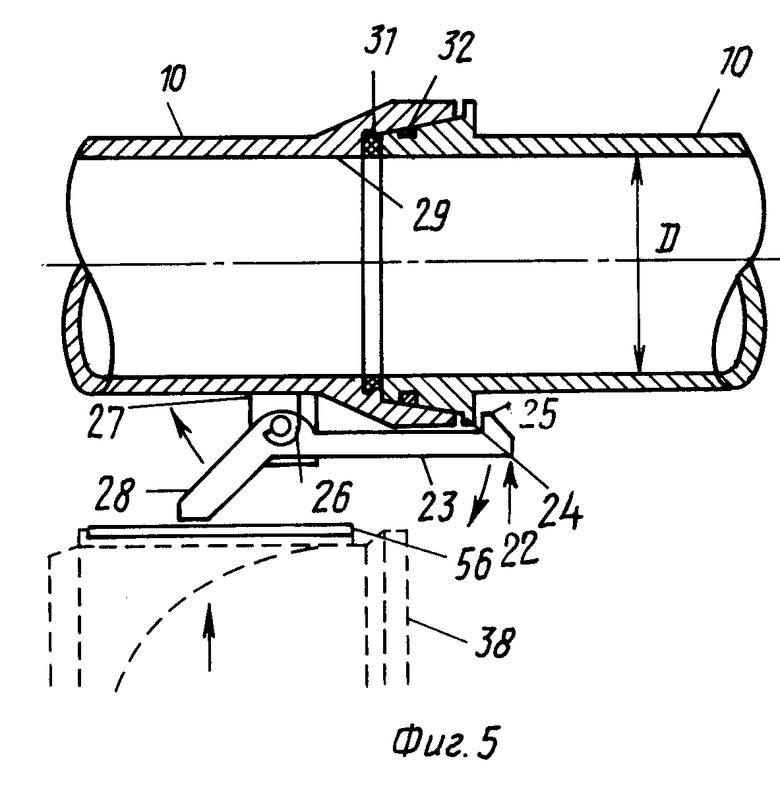

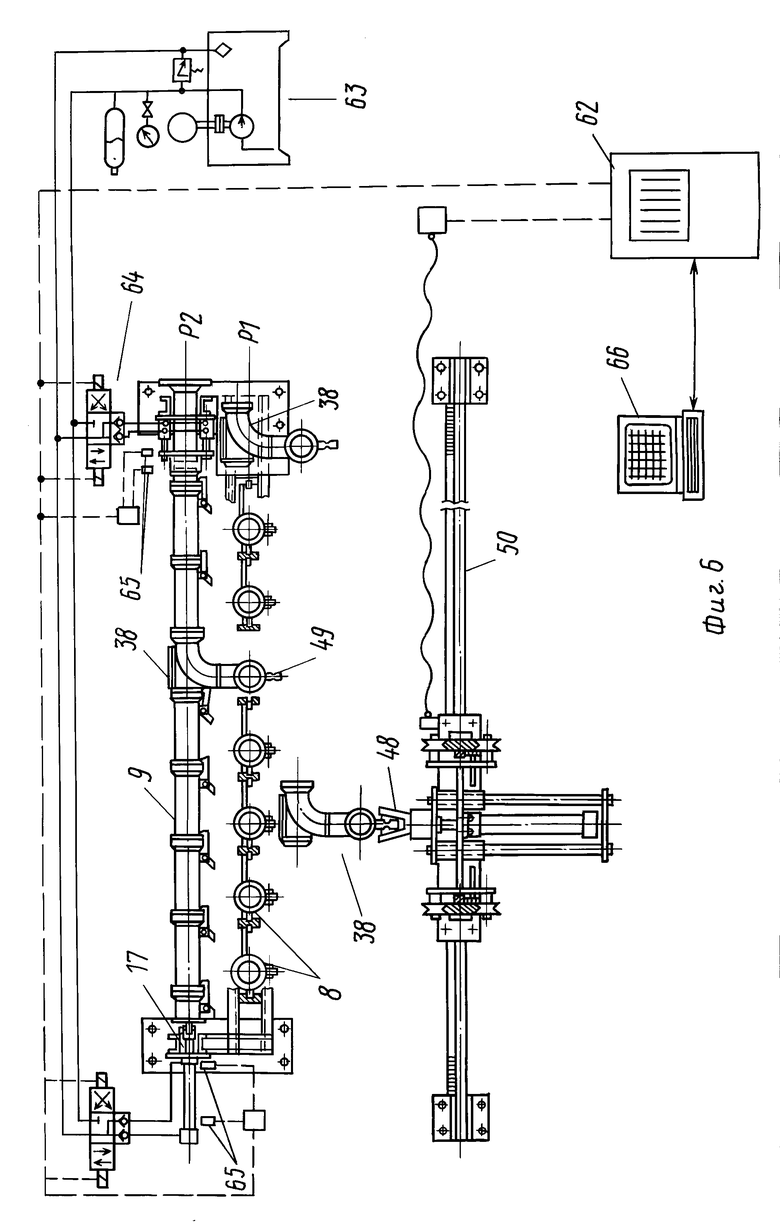

На фиг.1 представлена установка, имеющая семь впускных труб для текучей среды и четыре выпускные трубы для жидкости, расположенные вертикально (установка показывается без ее манипулятора), вид с частичным разрезом в вертикальной проекции; на фиг.2 сечение А-А на фиг.1; на фиг.3 представляет изображение таковой в вертикальном поперечном сечении, взятом по линии III-III, показанной на фиг.1; на фиг.4 частичный вид, подобный изображению на фиг. 2, показывающий соединительный элемент, который позиционируется манипулятором; на фиг. 5 стык между двумя секциями, сочлененными вместе; на фиг.6 структурная схема компановки схем детектирования, управления и питания установки на фиг.2.

Установка содержит раму 1, снабженную опорными стойками и расположенную вертикально, чтобы образовывать портал. Рама представляет форму параллелограмма (в этом случае прямоугольного) с верхней стороной 2, приспособленной соединяться с впускными трубами для текучей среды, правой вертикальной стороной 3, приспособленной соединяться с выпускными трубами для текучей среды, нижней стороной 4 и левой вертикальной стороной 5. Первая и вторая стороны 2 и 3 снабжены соединительными фланцами 6 и 7.

Первое направление Х-Х определено в качестве горизонтального направления первой и третьей сторон 2 им 4. Второе направление Y-Y определяется в качестве вертикального направления второй и четвертой сторон 3 и 5.

Внутри рамы располагаются семь трубчатых линий 8 первого последовательного ряда (одинаковых по числу впускным трубам для текущей среды), которые являются параллельными, равноудаленными и компланарными, проходящими параллельно направлению Y-Y, и четыре трубчатых линий 9 второго последовательного ряда (одинаковых по числу выпускным трубам), которые являются параллельными, равноудаленными и компланарными, проходящими параллельно направлению Х-Х. Трубчатые линии 8 и 9 имеют одинаковый внутренний диаметр D (см. фиг.5).

Эти трубчатые линии (их оси) располагаются в двух плоскостях Р1 и Р2, сдвинутых на определенное расстояние L в третьем (горизонтальном) направлении Z-Z, которое является перпендикулярным направлениям Х-Х и Y-Y (см. фиг.2 и 3).

Каждая трубчатая линия 8 (9) содержит нитку из трех (или шести) идентичных модульных трубчатых секций 10 (11) (эти числа относятся к этому примеру), число секций в последовательном ряду составляет на одну меньше, чем число трубчатых линий в другом последовательном ряду. Каждая секция 10 (11) обращена к трубчатой линии 9 (8) другого последовательного ряда. Длина секций 10 (11) равняется расстоянию между трубчатыми линиями и другом последовательном ряду.

Каждая нитка соединяется на одном конце фиксированной трубчатой концевой секцией 12 (13), прикрепленной к одному из соединительных фланцев 6 (7) и на другом конце к глухой секции 14 (15), фиксированной к блоку управления поступательным перемещением 16 (17), в данном случае глухая секция 14 (15) фиксируется к штоку поршня 18 (19) поршневого и цилиндрового механизма привода, цилиндр 20 (21) которого фиксируется к третьей стороне 4 или четвертой стороне 5.

Модульные концевые и глухие трубчатые секции соединяются вместе средствами сочленения 22, имеющими положение освобождения, в силу чего соединение между модульными или концевыми секциями трубчатой линии может временно прекращаться между любыми двумя из этих секций.

Средства сочленения (см. фиг.5) на стыке между любыми двумя секциями, например секциями 10, содержат поворачивающийся кpюк 23, установленный по одной из секций, и закраину 24, выполненную на другой секции для зацепления хомутом, и удерживаться аксиально носком 25 крюка. Крюк 23 удерживается в замкнутом положении пружинным возвратным элементом 26, который монтируется в вилке 27 (часть вилки 27 показана на фиг.5 для того, чтобы ясно показать монтаж этого крюка).

Крюк 23 крепится к рычагу управления 28, который может отжиматься, чтобы перемещать кpюк в его положение освобождения.

Уплотнительные элементы установлены на каждом стыке между соседними секциями. Каждая модульная секция 10 или 11 предпочтительно содержит охватываемый и охватывающий оконечный элемент 29 (30) и каждая концевая секция содержит охватываемый или охватывающий оконечный элемент, взаимно подходящий к конечному элементу, обращенному к нему. Уплотнения 31 и 32 установлены между охватываемыми и охватывающими оконечными элементами для обеспечения очень хорошего уплотнения несмотря на большое число стыков между секциями.

Модульные секции 10 (11) и глухие секции 14 (15) каждой трубчатой линии монтируются по отдельности с возможностью скольжения, в этом примере посредством трех роликов 33 (34) на направляющих рельсах 35 (36), параллельных каждой трубчатой линии. Таким образом, когда сочленение между любыми двумя секциями трубчатой линии временно прекращается, движение в поступательном перемещении глухой секции 14 (15) трубчатой линии, связанным элементом 16 (17) в направлении третьей (или четвертой), стороны открывают промежуток 37 в этой трубчатой линии (см. фиг.1).

Две трубчатые линии последовательного ряда соединяются свободным элементом 38, который имеет скрученную Н-образную форму и содержит центральный участок 39, который параллелен направлению Z-Z, и два поперечных участка 40 и 41, смещенных по длине центрального участка на расстояние, равное расстоянию L между двумя плоскостями Р1 и Р2, и рассчитанные, чтобы устанавливаться по одной прямой с направлениями Х-X и Y-Y соответственно.

Внутри элемента 38 образуются два трубчатых прямых колена 42 и 43 с одинаковым внутренним диаметром, какой имеют трубчатые линии, скрепленные вместе в центральном участке 39 и соединяющиеся одновременно с упомянутыми двумя трубчатыми линиями в направлении фиксированных оконечных частей 12 (13) трубчатых линий. Элемент 38 снабжен на концах его двойного прямого колена охватываемым и охватывающим оконечными элементами.

Никакого механического соединительного элемента не требуется для позиционирования и уплотнения трубчатых линий у элемента 38 двойного прямого колена все, что требуется, состоит в том, чтобы приводить в действие приводные механизмы 16 и 17.

Манипулятор 44 предназначен для манипулирования соединительным элементом 38 в трех направлениях, предпочтительно без изменения его ориентации. Манипулятор 44 содержит балку 45, параллельную направлению Y-Y, подвижную относительно рамы, параллельной Х-Х, и каретку 46, подвижную вдоль балки и несущую на себе телескопическую руку 47, параллельную Z-Z и окончивающуюся у зажима оперирования 48, приспособленного захватывать толкатель для оперирования 49 на соединительном элементе 38.

Манипулятор 44 также содержит рельс 50, неподвижно прикрепленный к основанию, по которому подвижная балка 45, снабженная роликами 51, перемещается горизонтально электрическим, гидравлическим или пневматическим двигателем 52, имеющим зубчатое колесо, находящееся в состоянии зацепление с зубчатой рейкой, прикрепленной к рельсу 50.

Внутри подвижной балки 45 два вертикальных направляющих рельса поддерживают каретку 46, которая также снабжена роликами 43 и двигателем 54 для перемещения ее в вертикальной плоскости.

На каретке 46 вертикального хода пневматический, гидравлический или электрический приводной механизм 55 перемещает телескопическую руку 47 и зажим 48 оперирования в горизонтальном направлении, причем зажим управляется автоматически.

Манипулятор 44 расположен обращенным к вертикальным трубчатым линиям, т. е. последовательному ряду трубчатых линий, содержащему большее число трубчатых линий.

Средства сочленения 22 различных трубчатых линий располагаются обращенными к манипулятору тем, чтобы образовывать промежуток 37, после захвата соединительного элемента 38 все, что манипулятор 44 должен делать, состоит в том, чтобы нажать рычаг управления 28 посредством соединительного элемента 38, который снабжен для этой цели опорной поверхностью 56 (например, диском, приспособленным вызывать появление промежутка 37 последовательно в одной трубчатой линии каждого последовательного ряда).

Преимущественно эта установка содержит четыре соединительных элемента, т. е. одинаковое число соединительных элементов с числом трубчатых линий в последовательном ряду с меньшим числом трубчатых линий (последовательном ряду выпускной трубчатой линии для текучей среды).

Соединительные элементы имеют, например, ячейки стеллажа или ниши 58 (элемент 38 на фиг.2), которые находятся обращенными в направлении Z-Z к фиксированным концевым секциям 13 последовательного ряда с меньшим числом трубчатых линий в плоскости Р1 последовательного ряда с большим числом трубчатых линий, в пределах габаритных размеров рамы 1. Эти ниши представлены например, в виде опорных штанг, на которые эти элементы ложатся под действием их собственного веса.

Чтобы облегчить посадку соединительных элементов в промежутки 37 без движения в направлении Х-Х и Y-Y концевые секции 12 или 13 имеют на стороне в направлении внутренней полости рамы отводимый назад концевой элемент 59 (60), управляемый приводными механизмами 61. Этот концевой элемент имеет ход, который гораздо меньше длины модульной секции 10 (11) и слегка больше глубины проникновения охватываемого элемента в охватывающий элемент. Этот ход составляет 10 15% например, длины модульных секций.

Предпочтительно модульные секции 10 и 11 выполнять одинаковой длины в обоих последовательных рядах трубчатых линий.

Расстояние между плоскостями Р1 и Р2 соответствующих последовательных рядов трубчатых линий составляет предпочтительно трехкратный четырехкратный диаметр трубчатых линий.

Приводные (исполнительные) механизмы управления поступательным перемещением имеют три основные позиции:

шток поршня отведен назад, что представляет разъединенное положение соединительного элемента 38;

шток поршня введен в действие, что представляет положение замыкания трубчатой линии (без соединительного элемента), это положение также обеспечивает возможность крепления вместе всей секций, чтобы выполнить новое отверстие в нитке трубопровода для новой точки соединения;

приводной механизм находится в промежуточном положении, однако под давлением это положение позволяет закладку соединительного элемента 38 и уплотнение этой сборки.

Таким же образом на противоположном конце трубчатой линии гидравлические приводы 61 создают возможность нитке секций отводиться назад, когда трубчатая линия размыкается. При введенном в действие штоке поршня те же самые приводные механизмы обеспечивают возможность зажимания всех оконечных элементов либо при соединении вставленного двойного прямого колена, либо, если трубчатая линия не находится в состоянии эксплуатации (замкнутое положение).

Устройства управления и текущего контроля для различных движений манипулятора соединяются с программируемым автоматическим контролем 62, который управляет различными функциями манипулятора.

Различные измерительные преобразователи, требуемые для автоматического управления этой системой, не приведены. Основные компоненты показаны на фиг. 6: источник гидроэнергии 63, трехпозиционный распределитель 64 с электромагнитным управлением для управления каждым приводным механизмом блокировки трубчатых элементов, измерительные преобразователи положения приводных механизмов 65, программируемый автоматический контроллер 62 для манипулятора и приводных механизмов блокировки (замыкания) трубчатых элементов, экран (клавишная панель 66), обеспечивающий возможность оператору контролировать состояние соединений.

Установка работает следующим образом.

Двойное прямое колено 38 выбранной трубчатой линии 9 находится в нише 58 для хранения у конца горизонтальной трубчатой линии (двойное прямое колено не вставлено в трубчатую линию). Положение хранения обеспечивается предпочтительно для каждой горизонтальной трубчатой линии.

Оператор индицирует на клавишной панели выбранные горизонтальные и вертикальные трубчатые линии, когда выбор подтверждается и дана команда, манипулятор поднимает соединительный элемент 38 (горизонтальное вертикальное поступательное движение зажима зажимание) и инициирует следующие далее стадии;

смещения соединительного элемента в направлениях Х-Х и Y-Y, чтобы быть обращенным к требуемому местоположению,

горизонтальное движение вперед зажима 48, пока не разомкнется механическое устройство 22, удерживающее секции вместе в вертикальной плоскости;

отвод назад приводными механизмами 16 и 61 открытие промежутка 37 в вертикальной трубчатой линии;

дальнейшее горизонтальное движение вперед, пока не замыкается устройство 16, замыкающее горизонтальные секции;

отвод назад горизонтальных секций зажимающими приводными механизмами 17 и 61 с двух концов этих трубчатых линий;

открытие промежутка 37 в горизонтальной плоскости;

горизонтальное движение вперед элемента 38 в состояние поджимающегося контакта (положения соединения);

зажимание трубчатых элементов в двух стадиях:

два приводных механизма 61 на стороне соединения (стороны 2 и 3) трубчатых линий возбуждаются вплоть до конца хода;

противоположные приводные механизмы 16 и 17 возбуждаются и зажимают уплотнения.

Приводные механизмы поддерживаются под давлением гидравлическим аккумулятором и управляемыми клапанами предупреждая непреднамеренное открытие труб, которые эксплуатируются (под давлением) в случае разрыва гидравлических линий, питающих клапаны с электромагнитным управлением.

Операция разъединения проводится в противоположном порядке относительно описанной выше последовательности.

Использование: при циркуляции нефтепродуктов. Сущность изобретения: рама выполнена в виде параллелограмма, на двух смежных сторонах которого закреплены концевые секции первого и второго последовательного рядов (ПР) трубчатых линий (ТЛ), снабженных глухими секциями. Блок управления поступательного перемещения зафиксирован на двух других смежных сторонах. ТЛ выполнена в виде нитки из соединенных между собой посредством уплотненных средств сочленения с положением освобождения идентичных модульных секций, количество которых в каждом ПС ТЛ на одну меньше, чем количество ТЛ в другом ПС. Каждая модульная секция одной ТЛ обращена к ТЛ другого ПР. Каждая нитка соединена на одном конце с кольцевой секцией, на другом с глухой секцией, неподвижно прикрепленной к блоку управления поступательным перемещением. Длина модульной секции ТЛ каждого ПР равна расстоянию между ТЛ других ПР. Параллельно каждой ТЛ установлены направляющие рельсы, на которых смонтированы с возможностью скольжения модульные секции и глухая секция каждой ТЛ с образованием в ней между любыми секциями промежутка. Соединительный элемент выполнен из центрального и двух поперечных участков, смещенных по длине центрального участка на расстояние, равное расстоянию между двумя ПР ТЛ с образованием внутри соединительного элемента двух трубчатых прямых колен. 5 з.п.ф-лы, 6 ил.

| Опубликованная заявка ФРГ N 3831467, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-09-10—Публикация

1992-08-20—Подача