Настоящее изобретение относится к теплообменнику, содержащему множество элементов теплообменника, установленных на раме, при этом элементы теплообменника взаимосоединены в проточную систему с потоком продукта и потоком среды теплоносителя, при этом каждый элемент теплообменника содержит, во-первых, одну или более теплообменных трубок, взаимосоединенных для образования вставок для потока продукта и, во-вторых, рубашку, окружающую теплообменные трубки.

Для нагрева или охлаждения жидких продуктов применяются теплообменники различных типов. Используя, например, пар или воду при различных температурах, можно нагревать или охлаждать предпочтительно жидкий продукт до заданной температуры. Теплообменники используются в разных отраслях промышленности и часто применяются в пищевой промышленности, в частности при переработке молока и молочных продуктов.

Одним хорошо известным типом теплообменника является так называемый трубчатый теплообменник, который состоит из одного или более элементов, которые соединены друг с другом в проточную систему. Элементы теплообменника содержат одну или более трубок теплопереноса, которые окружены внешней трубчатой рубашкой. Трубки теплопереноса соединены друг с другом для образования вставки для потока продукта, которые, в свою очередь, соединены коленчатыми отрезками труб для циркуляции продукта, который должен быть нагрет или охлажден в зависимости от процесса, в котором применяется теплообменник. Трубки теплопереноса заключены в трубчатую рубашку, которая окружает среду теплоносителя, которая может состоять из воды при различных температурах, пара или из других жидкостей или газов. Однако, теплообменник такого типа сложен и дорог в производстве. Он требует точной подгонки соединений с одновременным обеспечением определенной степени свободы при установке в раму, поскольку трубки в теплообменнике подвергаются тепловому расширению, что может привести к избыточным внутренним напряжениям и в трубках, и в раме.

В прошлом создание модульного варианта теплообменника трубчатого типа оказалось трудным, поскольку каждый теплообменник требует своей собственной индивидуальной конструкции. Трубчатый теплообменник традиционного типа является сложным при сборке и при замене отдельных деталей, при ремонте часто требуется крупномасштабная разборка.

Одной из задач настоящего изобретения является соединение элементов теплообменника таким образом, чтобы теплообменник был прост в сборке, и так, чтобы детали, из которых состоит теплообменник, поддавались стандартизации и к ним был применим модульный подход так, чтобы небольшое число деталей, из которых состоит теплообменник, образовывало бы и раму, и соединительный трубопровод для пропускания потока продукта и среды теплоносителя.

Другой задачей настоящего изобретения является реализация упрощенной и более экономичной конструкции, которая требует меньшего числа запчастей и которая устраняет проблемы, присущие процессу замены отдельных деталей в собранном теплообменнике.

Эти и другие задачи достигаются посредством настоящего изобретения за счет того, что теплообменник описанного выше типа имеет отличительные признаки, заключающиеся в том, что каждая трубчатая рубашка соединена своими концами с модульным блоком, который расположен для поддержки элементов теплообменника; одно соединение рубашек предназначено для соединения с двумя модульными блоками, при этом каждое соединение рубашек содержит трубчатые элементы, сообщающиеся соответственно с трубчатой рубашкой, при этом трубчатые элементы соединены с соединительным элементом, трубки теплопереноса в каждом из двух соседних элементов теплообменинка соединены коленчатым участком трубы продуктопровода.

Краткое описание чертежей.

Ниже следует более подробное описание одного предпочтительного варианта воплощения настоящего изобретения со ссылкой на прилагаемые чертежи, где:

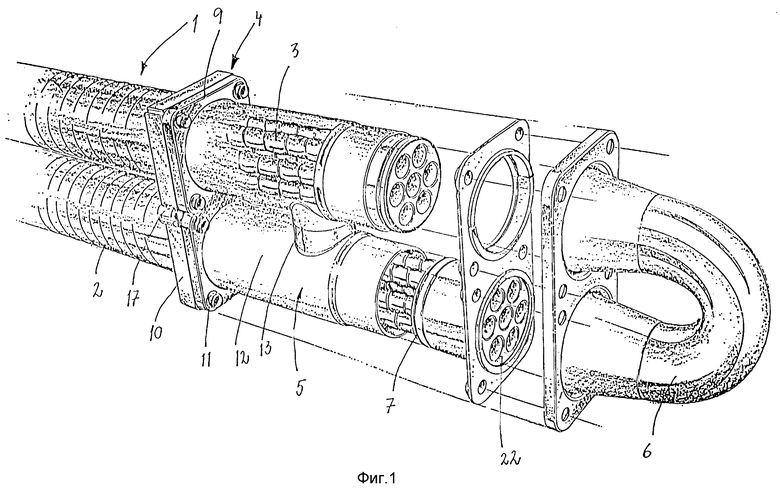

фиг. 1 - схематический вид участка теплообменника по настоящему изобретению в частично разнесенном виде,

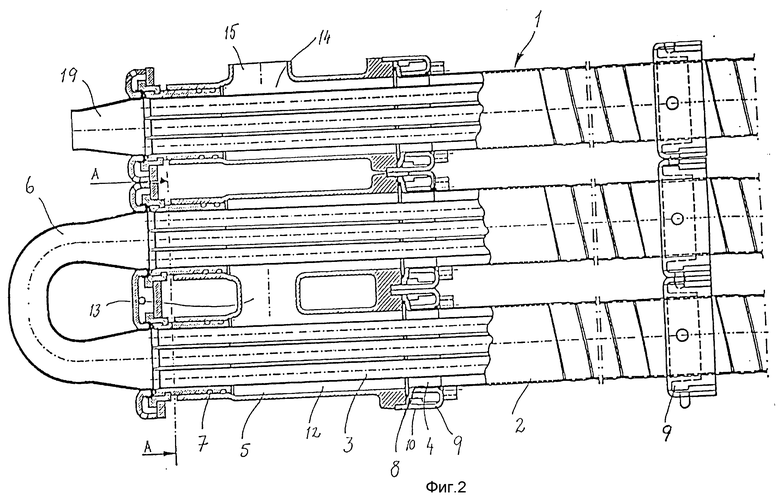

фиг. 2 - вид сверху теплообменника с частичным сечением,

фиг. 3 - сечение по линии А-А на фиг. 2,

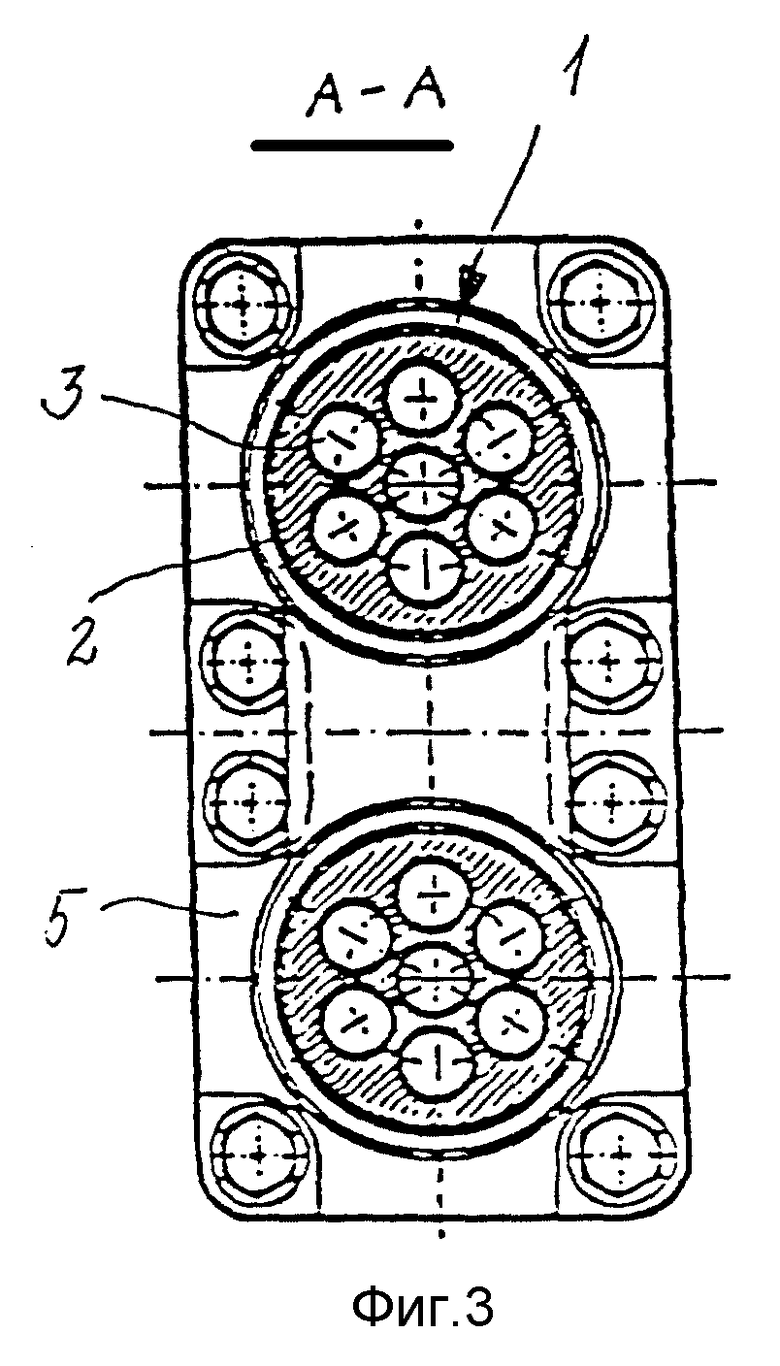

фиг. 4 - вид с торца теплообменника,

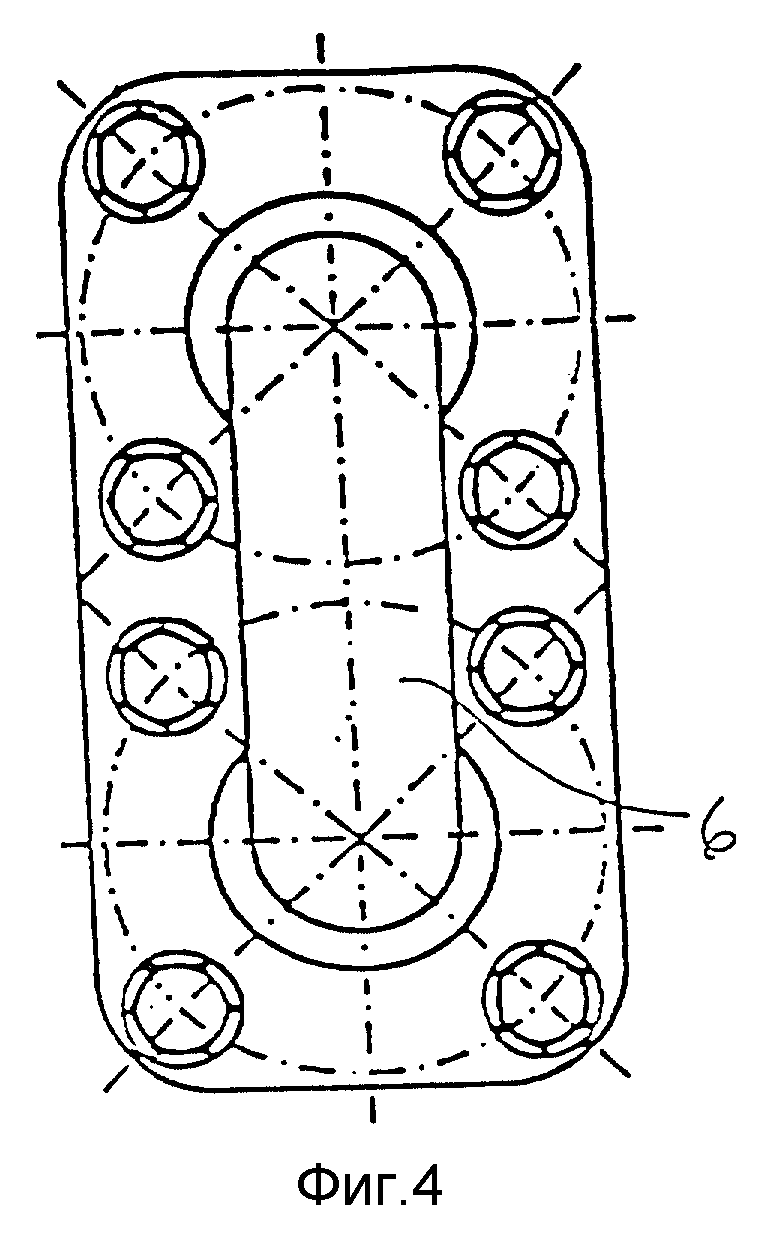

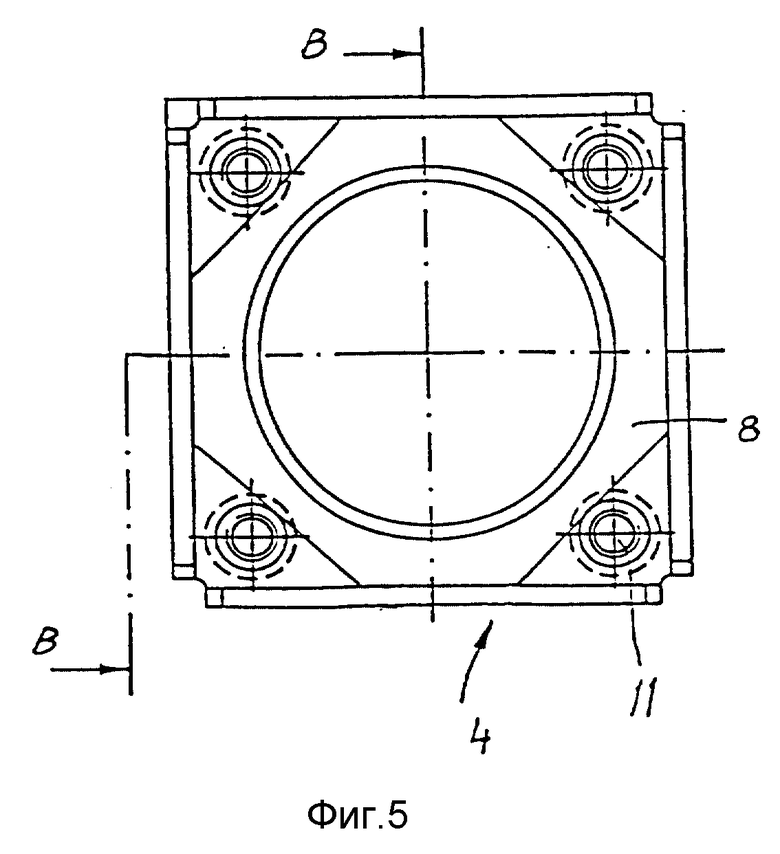

фиг. 5 - вид в плане модульного блока,

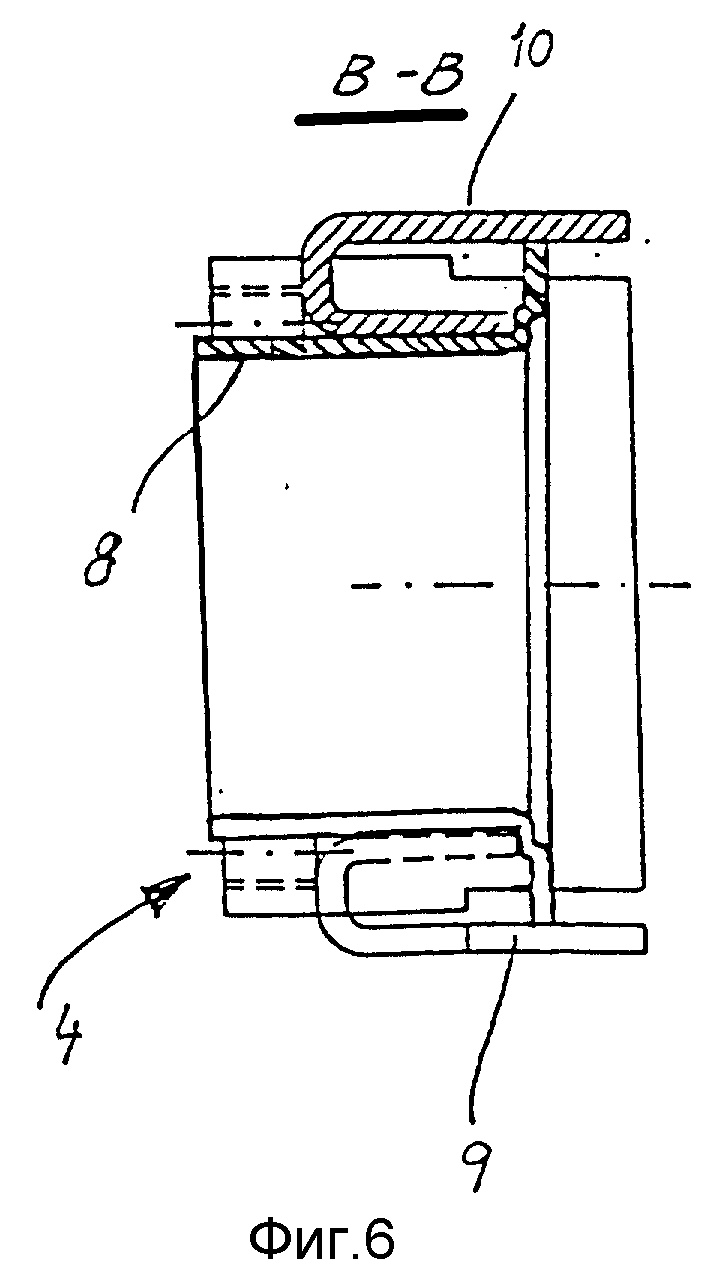

фиг. 6 - сечение по линии В-В на фиг. 5,

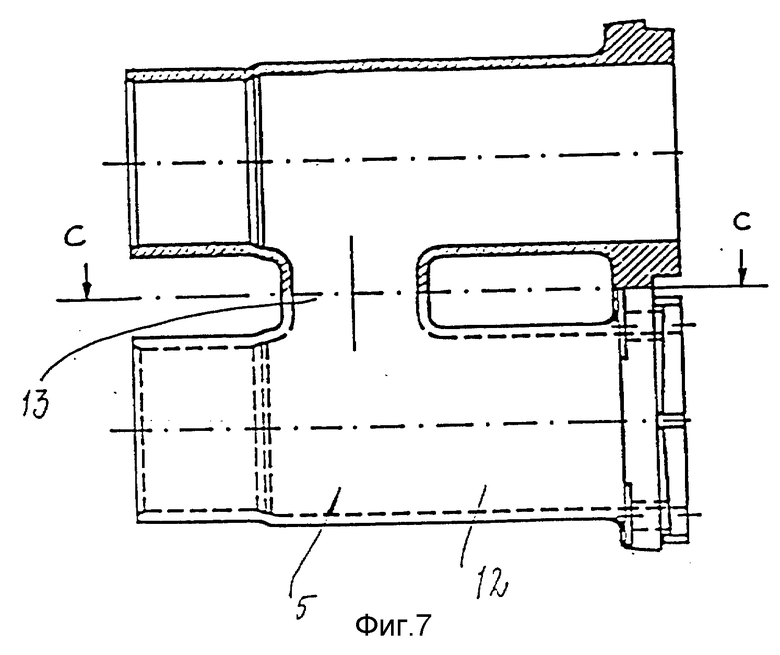

фиг. 7 - вид в плане соединения рубашки, с частичным сечением,

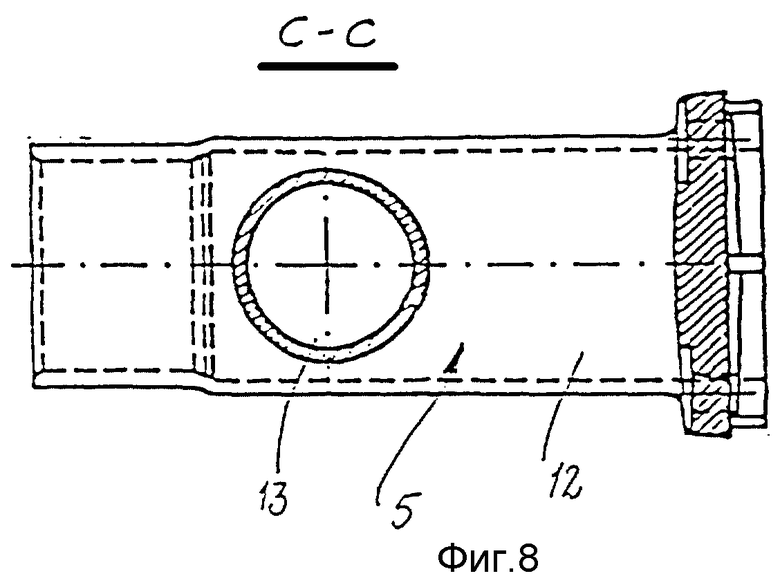

фиг. 8 - сечение по линии С-С на фиг. 7,

фиг. 9 - вид в плане половины соединения рубашки с впускным или выпускным соединением,

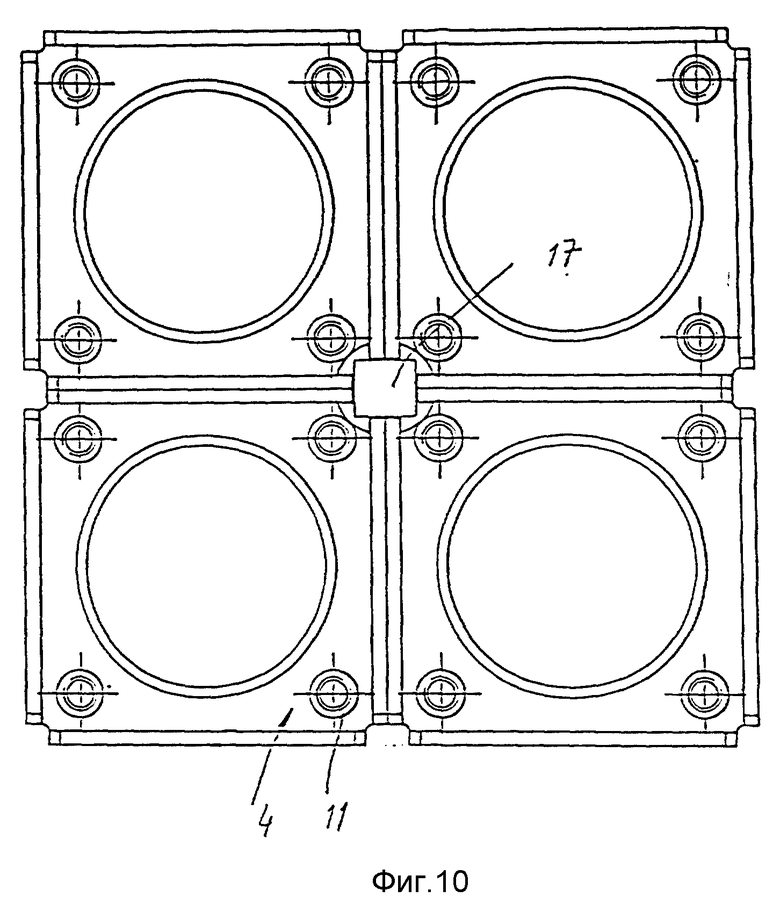

фиг. 10 - вид в плане нескольких соединенных модульных блоков,

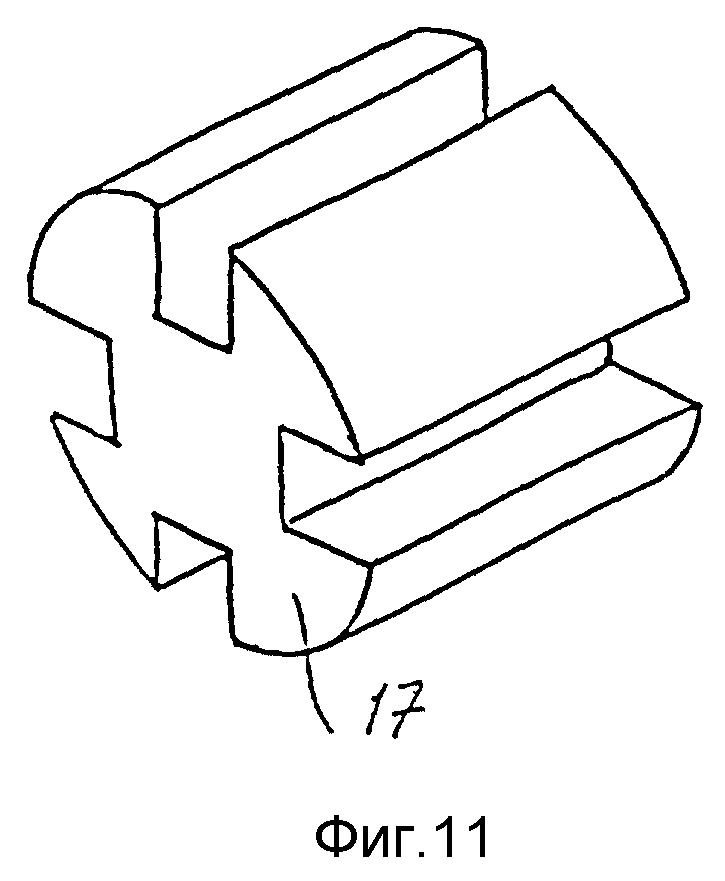

фиг. 11 - профиль соединения,

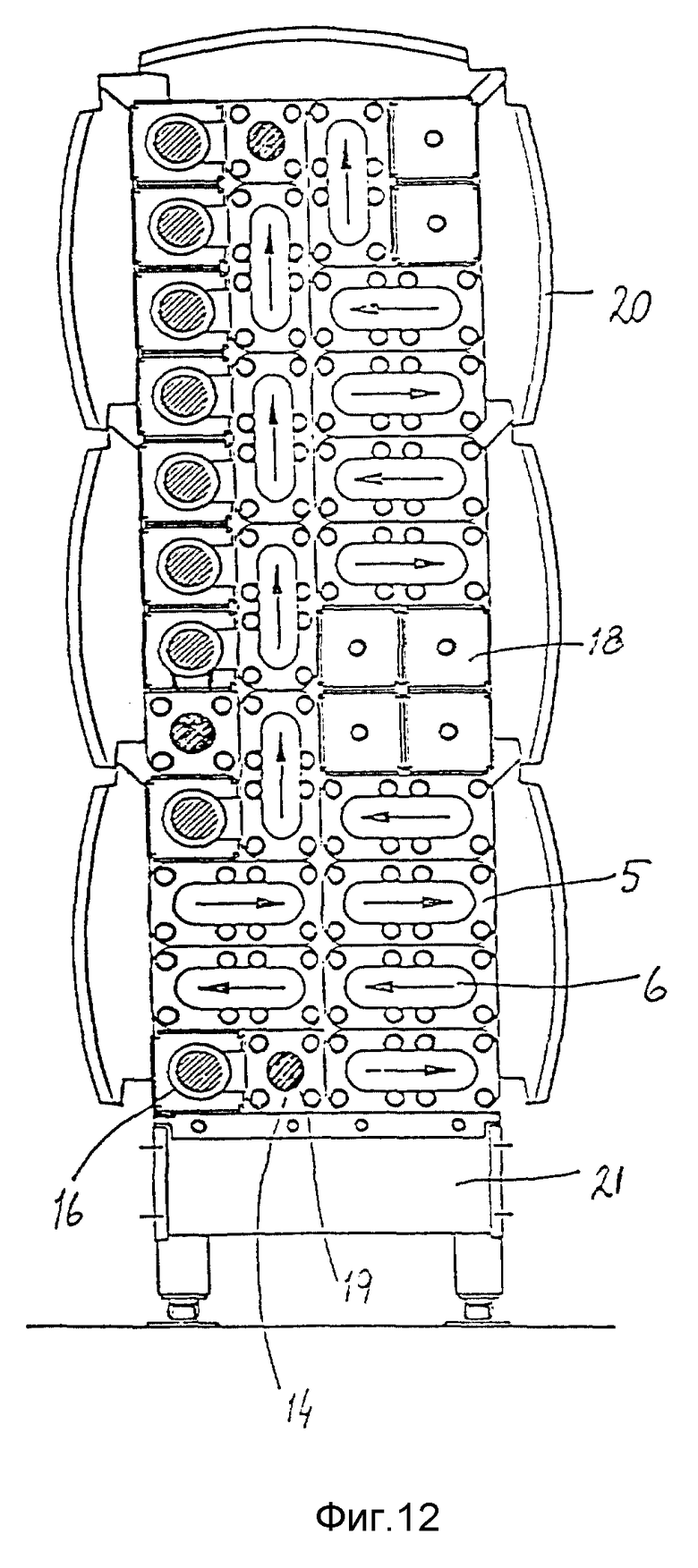

фиг. 12 - увеличенный вид с торца собранного теплообменника,

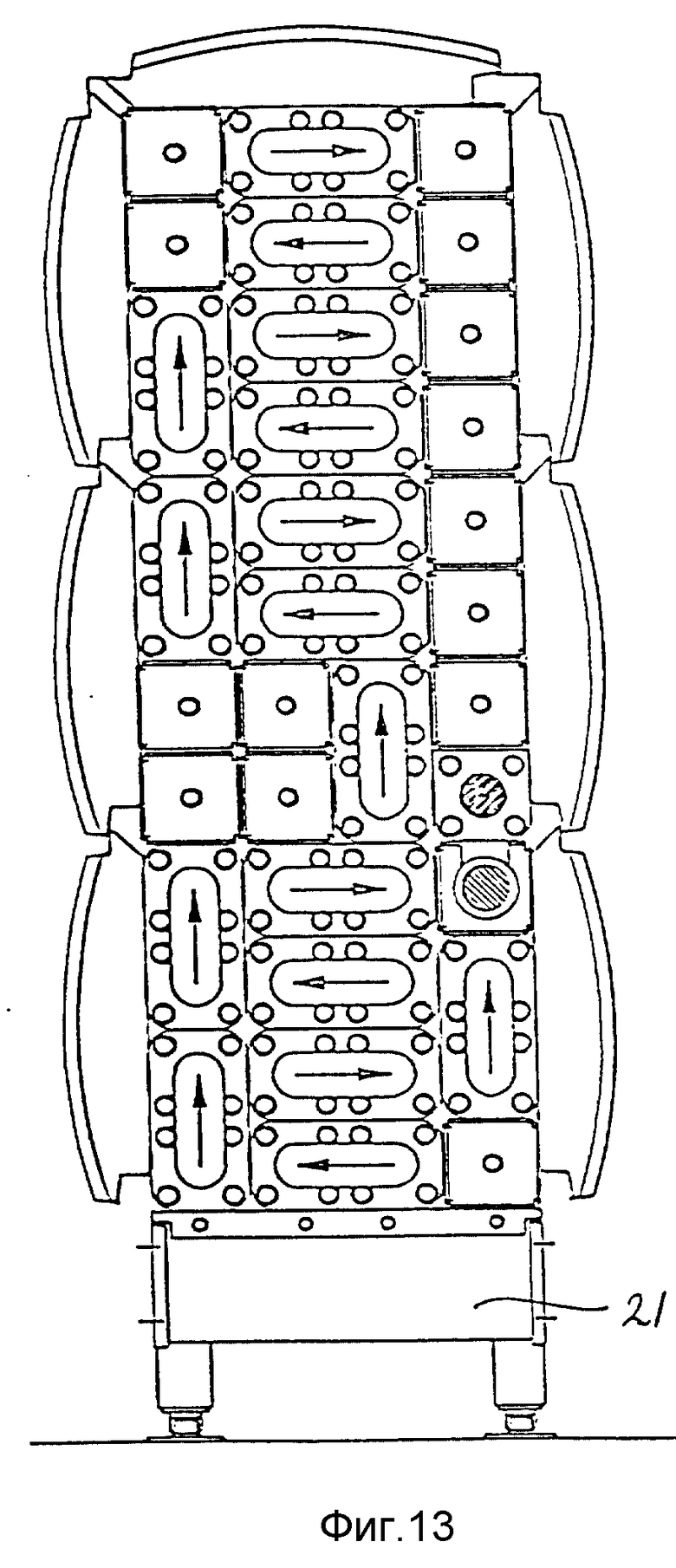

фиг. 13 - увеличенный вид с другого торца того же теплообменника,

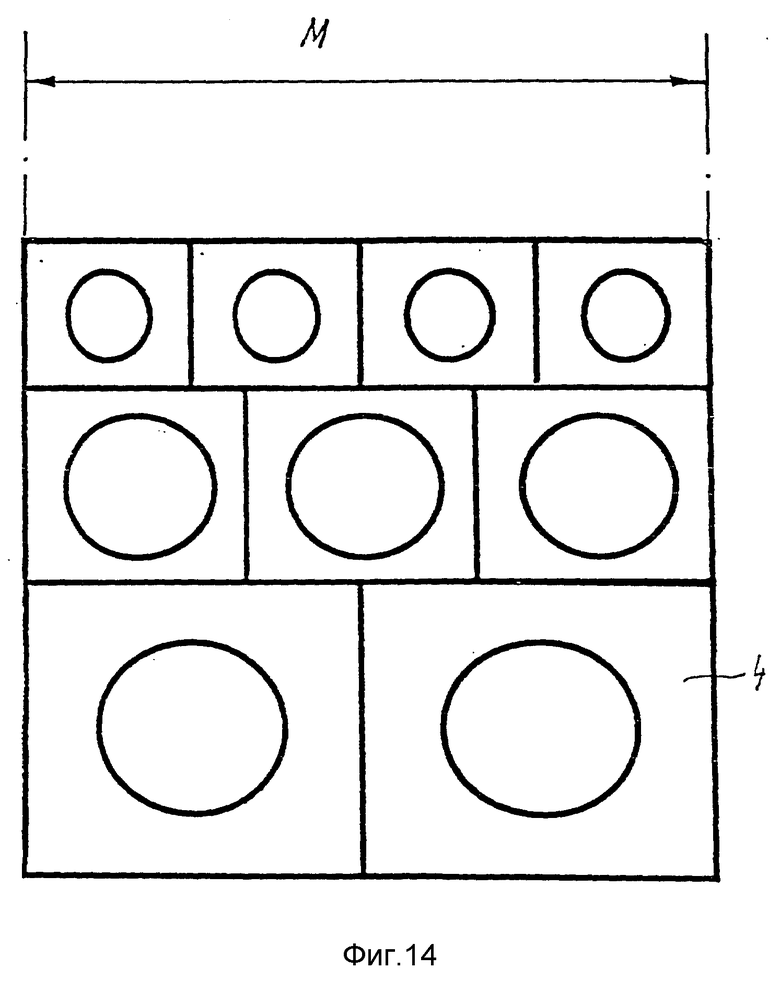

фиг. 14 - схематический вид модульной конструкции модульных блоков.

На чертежах показаны только те детали, которые важны для понимания настоящего изобретения.

На фиг. 1 и фиг. 2 показана часть теплообменника с тремя элементами 1 теплообменника. Каждый элемент 1 теплообменника состоит из внешней трубчатой рубашки 2, в которой расположено множество трубок теплопереноса 3. К каждому концу трубчатой рубашки 2 элемента 1 теплообменника жестко прикреплен модульный блок 4. Соединение 5 рубашек жестко установлено на двух соседних модульных блоках 4. В результате, соединение 5 рубашек образует дополнительный участок трубчатой рубашки 2 и, таким образом, окружает участок трубок 3 теплопереноса.

На каждом соответствующем конце трубки 3 теплопереноса жестко приварены к пластине 22 так, что совместно они образуют вставку продуктопровода. Такие вставки продуктопровода соединены друг с другом коленчатыми участками труб 6 или патрубком для подачи продукта 19. Такая вставка продуктопровода обычного типа вставляется в соединение 5 рубашки на одну или более прокладок 7 так, что вставка продуктопровда имеет возможность перемещения относительно трубчатой рубашки 2 и соединения 5 рубашек.

На фиг. 3 показано сечение по линии А-А на фиг. 1, где трубки 3 теплопереноса показаны размещенными внутри трубчатой рубашки 2. На чертеже также показан один конец соединения 5 рубашек, который жестко прикреплен винтовыми соединениями к двум модульным блокам 4.

На фиг. 4 показан вид с торца части теплообменника с двумя элементами 1 теплообменника и внешним коленом 6 продуктопровода. Колена 6 продуктопровода удерживаются на месте фланцевым соединением со вставками продуктопровода.

На фиг. 4 и 5 показан модульный блок 4. Модульный блок 4 может, как в предпочтительном варианте настоящего изобретения, состоять из двух частей - фланцевого участка 8, который приварен к каждому концу трубчатой рубашки 2, и модульной детали 9, свободно установленной на фланцевом участке. Разумеется, эти две детали 8 и 9 могут быть выполнены заодно. Фланцевый участок 8 может содержать удлинитель трубчатый рубашки 2, на которой крепится модульная деталь 9. Модульная деталь 9 имеет резьбовые отверстия 11 для крепления к соединению 5 рубашек. Модульная деталь 9 содержит поверхности 10 скольжения, предназначенные для упора в поверхности 10 скольжения на смежном модульном блоке 4.

Модульная деталь 9, таким образом, образует раму всего теплообменника, а поверхности скольжения 10 принимают нагрузку элементов 1, соединенных в теплообменник. Одновременно, поверхности 10 скольжения обеспечивают возможность перемещения элементов 1 по направлению друг к другу и, тем самым, компенсировать тепловое расширение элементов 1 теплообменника.

В тех случаях, когда используются чрезвычайно длинные элементы 1 теплообменника, длина которых составляет порядка 6 м, одна модульная деталь 9 может использоваться для поддержки элементов 1 теплообменника в их центральной части.

На фиг. 7 и 8 показано соединение 5 рубашек, которое по существу состоит из H-образной трубы с двумя параллельными отводами, т.е. двух трубчатых элементов 12 и соединительного элемента 13, проходящего под прямым углом относительно трубчатых элементов 12 и сообщающегося с ними. Внутренний диаметр трубчатых элементов 12 приблизительно на 0-10 процентов больше, чем внутренний диаметр трубчатой рубашки 2 элемента 1 теплообменника, что способствует уменьшению сопротивления потоку среды теплоносителя, когда он проходит через соединение 5 рубашек. Снижение сопротивления потоку позволяет понизить мощность насоса, соединенного с теплообменником.

На фиг. 9 показано соединение 14 рубашек, которое образует только половину H-образной трубы 5, описанной выше. Соединение 14 применяется на впуске и на выпуске среды теплоносителя. Колено 16 соединено с открытым патрубком 15, в результате чего образуется впускной или выпускной коллектор среды теплоносителя.

На фиг. 10 показаны четыре смежных модульных блока 4, которые соединены друг с другом соединительным профилем 17. Внешний вид соединительного профиля 17 может меняться, но по существу состоит из крестовидного профиля, который свободно посажен на модульную деталь 9 модульного блока 4 так, чтобы соединительный профиль 17 в силу своей конфигурации стабильно взаимодействовал с канавками на модульной детали 9. Соединительный профиль 17 заперт на одном конце за счет того, что он упирается в резьбовое соединение между модульным блоком 4 и соединением 5. Крестовидный соединительный профиль 17 может выполняться из металла, предпочтительно из нержавеющей стали, однако он может изготавливаться из полимеров или керамики.

Благодаря своей конструкции модульные блоки 4 образуют в теплообменнике почти однородную стенку и эта почти однородная стенка предназначена для предотвращения возникновения конвекции, которая может возникнуть в теплообменнике из-за разницы температуры в различных участках теплообменника. В тех случаях, когда для поддержки центрального участка длинного элемента 1 теплообменника используется модульная деталь 9, эта деталь не является полностью однородной и между различными участками может осуществляться вентиляция. В таком случае модульная деталь 9 выполняет исключительно опорные функции.

На фиг. 12 и 13 показаны сечения двух разных сторон теплообменника. За счет подачи продукта в различные точки теплообменника и удаления его через выбранные части теплообменника, а также за счет ввода среды теплоносителя в другие точки и удаления его из него этой среды, создается координированное устройство, и на этих чертежах показан лишь один пример. В тех соединениях 14 рубашек, которые применяются в варианте, показанном на фиг. 8, т.е. для ввода или удаления среды теплоносителя, то колено 16, которое образует впускной или выпускной коллектор, занимая одно модульное место в теплообменнике. Поскольку в этом месте отсутствует элемент 1 теплообменника, в этом модульном месте следует установить опору, соответствующую одному модульному блоку 4. В таком случае используется модульная деталь 18 с роликами, предназначенными для трубчатой рубашки 2 и трубок теплопереноса 3. Это необходимо для того, чтобы обеспечить жесткость и стабильность, необходимое для построения сложного теплообменника.

На фиг. 12 и 13 также показано, что готовый соединенный теплообменник оснащается со всех сторон крышками 20, которые на чертежах показаны слегка изогнутыми, чтобы за счет этого увеличить жесткость конструкции. Крышки 20 соответствующим образом крепятся на модульных деталях 9. Крышки 20 применяются когда элементы теплообменника достигают температуры, превышающей температуру окружающей среды. Теплообменник в целом устанавливается на напольной раме 21 для того, чтобы поднять его выше уровня пола.

На фиг. 14 показано, как модульные блоки 4 могут включаться в схему стандартизации, когда один модульный размер М может охватывать два, три, четыре или шесть модульных деталей в зависимости от размера и типа применяемого элемента 1 теплообменника.

Теплообменник описанного выше типа более легок в сборке по сравнению с обычными трубчатыми теплообменниками. Более того, замена кольцевых манжет и других запасных частей облегчается за счет того, что те части теплообменника, которые расположены выше точки, в которой предполагается замена деталей, не требуют демонтажа при замене деталей. Единственными деталями, которые требуют демонтажа и ослабления, являются колено коллектора продуктопровода и соединение рубашек. Это является основным вкладом в снижение издержек на сборку и обслуживание теплообменника.

Как видно из вышеприведенного описания, в настоящем изобретении реализуется теплообменник, который может быть в значительной степени стандартизован и выполнен по модульному принципу и блоки которого можно соединять в единое законченное устройство, которое является более компактным и более простым в изготовлении, сборке и модификации по сравнению с обычными трубчатыми теплообменниками.

Настоящее изобретение не должно рассматриваться как ограниченное вышеприведенным описанием и вариантом, показанным на чертежах. Настоящее изобретение допускает много модификаций, не выходящих за рамки прилагаемой формулы изобретения.

Теплообменник предназначен для нагрева или охлаждения жидких продуктов. Теплообменник содержит элементы (1), установленные на раме и соединенные в проточную систему. Каждый элемент (1) содержит по меньшей мере одну трубку (3) теплообмена, соединенных для образования вставок продуктопровода, и трубчатую рубашку (2), окружающую трубки (3) теплообмена. Трубки (3) двух соседних элементов (1) соединены коленом продуктопровода. Рубашка (2) соединена с одной соседней рубашкой (2) соединительным элементом (13). Каждая рубашка (2) соединена своими концами с модульным блоком (4), установленным для поддержки элементов (1). Соединение (5) рубашек (2) соединено с двумя соседними блоками (4). Блоки (4) закреплены соединительным профилем (17) с возможностью перемещения относительно друг друга. Профиль (17) является по существу крестовидным и имеет постоянную конфигурацию, но гибко взаимодействует с четырьмя смежными блоками (4). Каждое соединение (5) рубашек (2) содержит трубчатые элементы (12) и соединительный элемент (13). Такое выполнение теплообменника делает его более устойчивым, но гибко установленным, что исключает проблемы, связанные с тепловым расширением. 3 з.п.ф-лы, 14 ил.

| Многотрубчатый разборный теплообменник | 1977 |

|

SU676843A1 |

| 0 |

|

SU1037798A1 | |

| Высоконапряженный кожухотрубный теплообменник | 1976 |

|

SU731252A1 |

| Многотрубчатый разборный теплообменник | 1948 |

|

SU85159A1 |

| Узел крепления труб теплообменного аппарата | 1975 |

|

SU565198A1 |

| US 3074480 A, 22.01.63 | |||

| US 3439738 A, 22.04.69. | |||

Авторы

Даты

1999-09-10—Публикация

1994-10-20—Подача