Изобретение относится к трубопроводной арматуре и может быть использовано для селективного соединения любой из множества впускных трубок с любой из множества выпускных трубок.

Известна многоканальная система распределения текучей среды, содержащая неподвижно закрепленные впускные и выпускные патрубки с параллельным расположением осей и средство для соединения любого впускного патрубка с любым выпускным патрубком, расположенным в одной плоскости с возможностью соединения посредством муфт (1).

Недостатком известных систем является неудобство для автоматизации процесса.

Наиболее близкой из известных систем по технической сущности и достигаемому результату является многоканальная система распределения текучей среды, содержащая неподвижно закрепленные впускные и выпускные патрубки с параллельным расположением продольных осей и средств для соединения любого впускного патрубка с любым выпускным патрубком, выполненное в виде первых и вторых соединительных деталей с фланцами, расположенными в одной плоскости с возможностью соединения посредством муфт и перемещения при помощи тележки с мотором, управляемым от централизованной системы автоматического контроля, первых и вторых деформируемых трубок, перпендикулярных плоскости соединения, и соединяющих соответственно впускные патрубки с первыми соединительными деталями и вторые соединительные детали с выпускными патрубками, и первую раму (2).

Известная система обладает следующими недостатками: в ней используется небольшое количество впускных и выпускных каналов и затруднена автоматизация процесса соединения разъединения.

Задача изобретения повышение надежности соединения, обеспечения возможности соединения большого числа каналов и автоматизация процессов соединения.

Этот технический результат достигается тем, что в известной многоканальной системе распределения текучей среды впускные и выпускные патрубки расположены во взаимно перпендикулярных плоскостях, а на первой раме параллельно ей закреплены первые направляющие с возможностью скольжения по ним первых соединительных деталей и перпендикулярно вторая рама со вторыми направляющими с возможностью скольжения по последним вторых соединительных деталей. А также тем, что каждая из первых и вторых деформируемых трубок выполнена, по крайней мере, в виде двух шарнирно соединенных промежуточных деталей, образующих прямоугольные сочленения, с возможностью перемещения их вокруг оси шарнира по отношению друг к другу, к патрубкам и к соединительным деталям, при этом тележка с мотором, выполненным с гидравлическим управлением, установлена между первыми и вторыми направляющими, а тележка снабжена сенсором позицирования для определения маркировки.

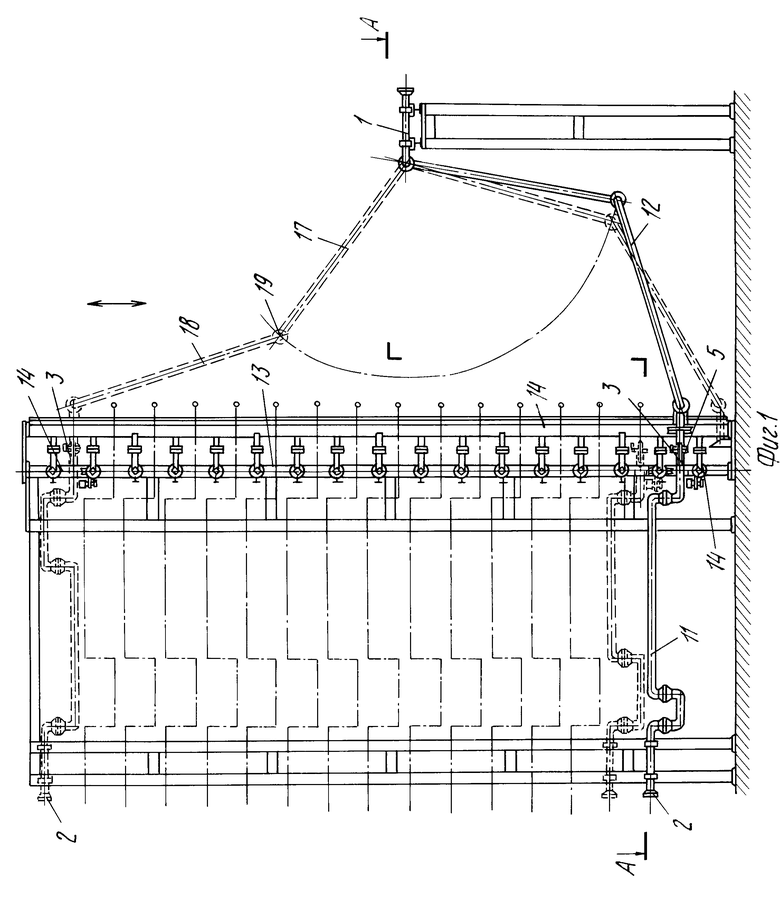

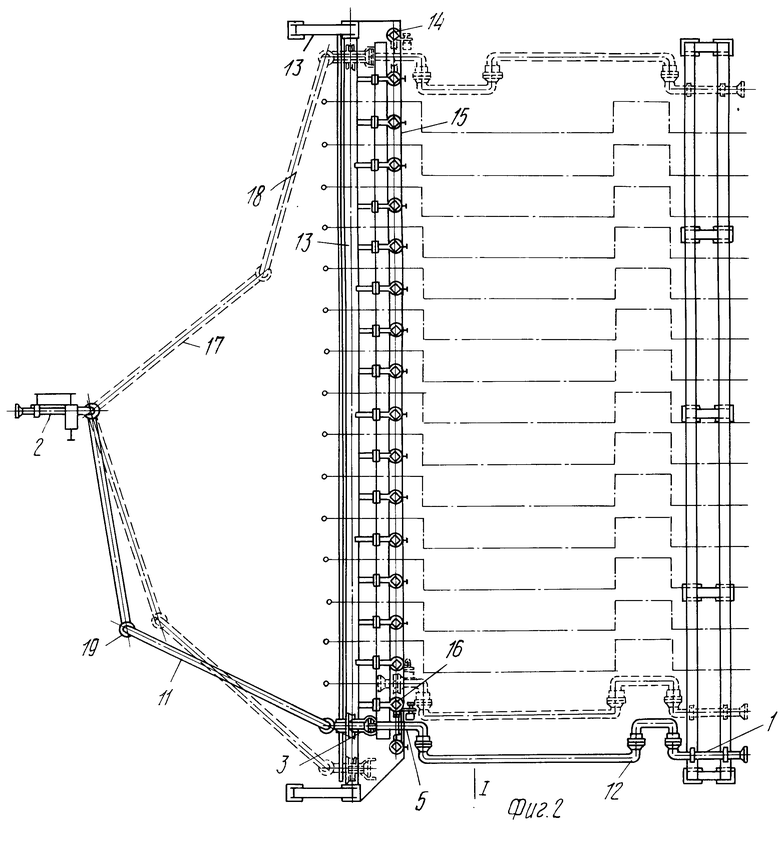

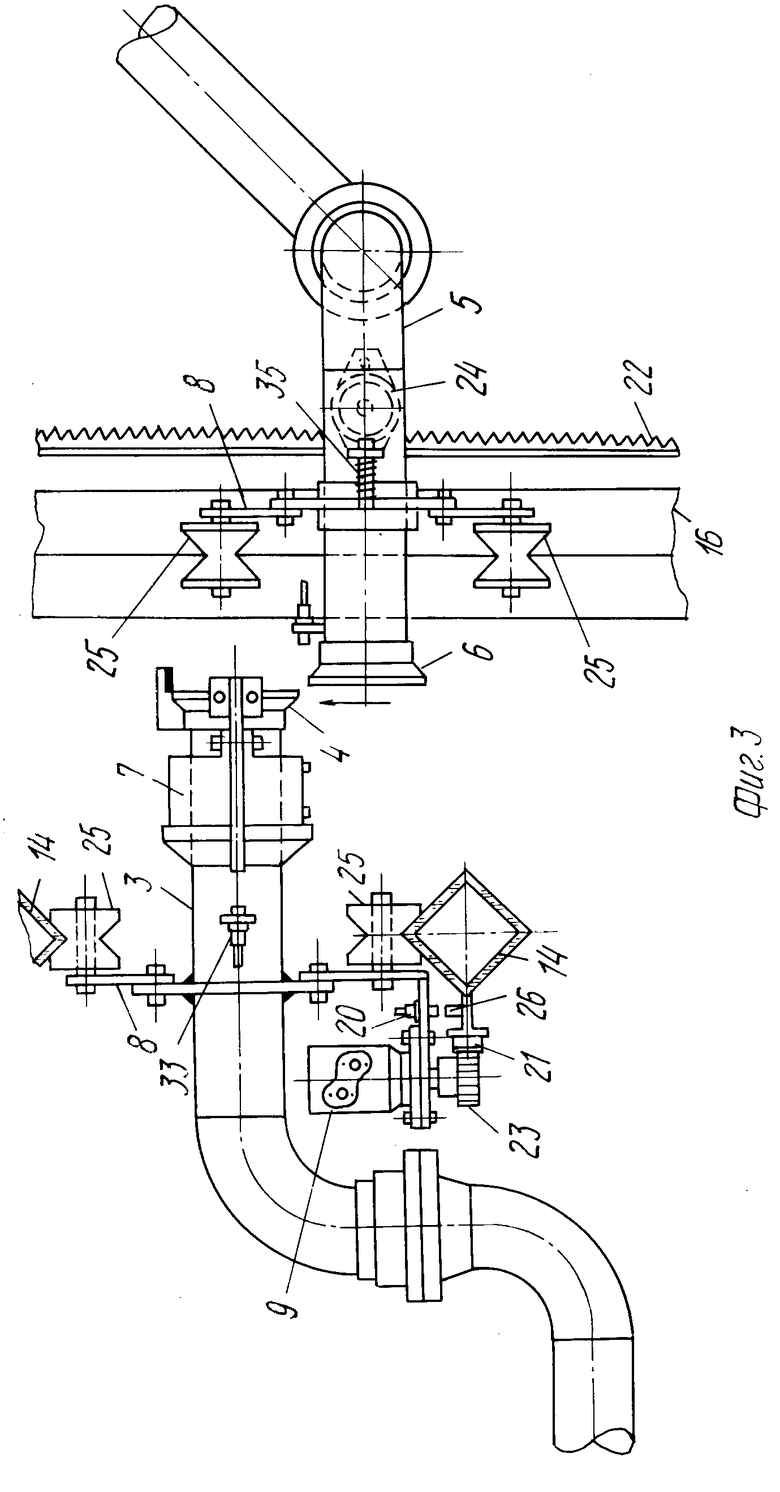

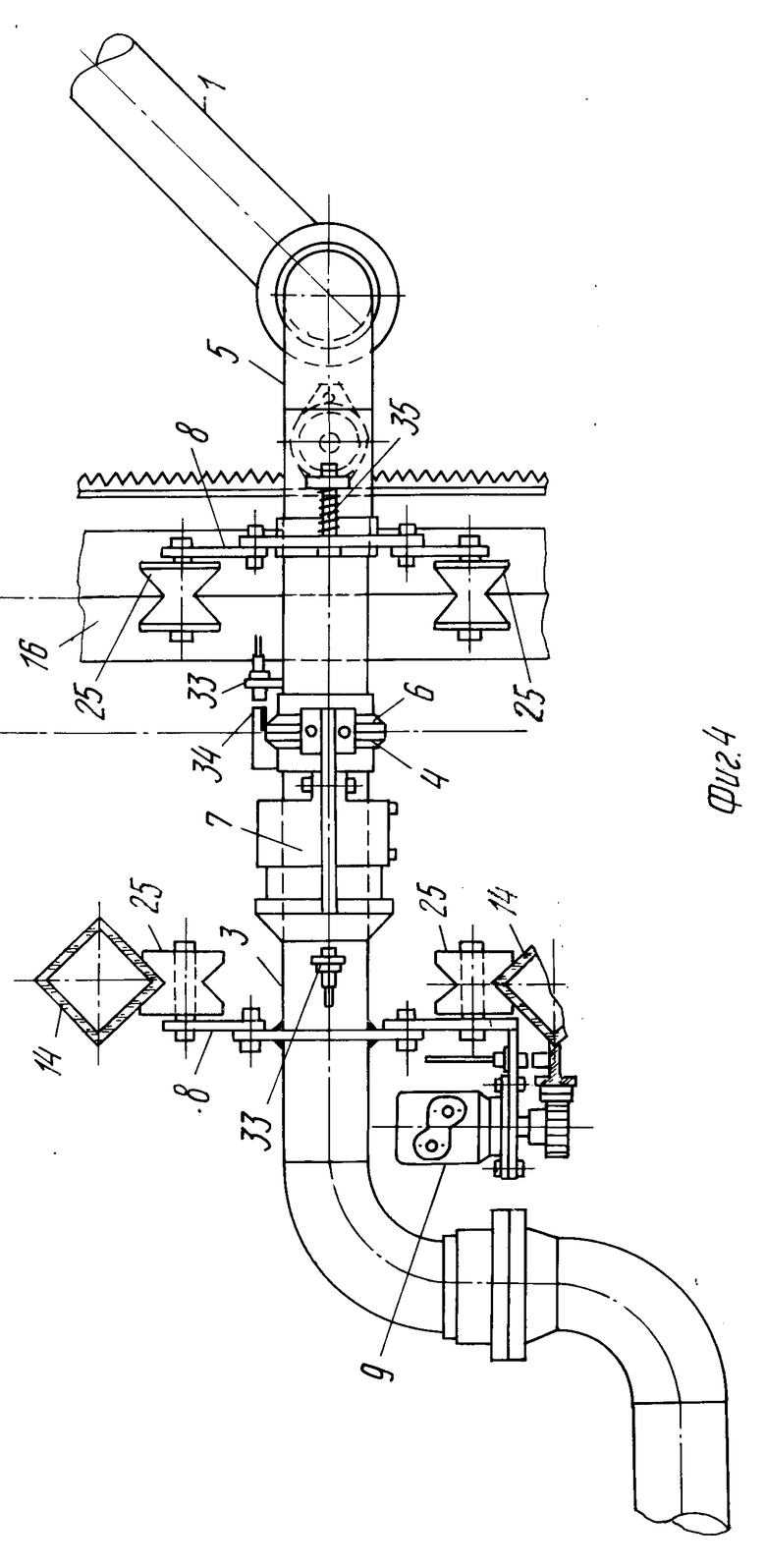

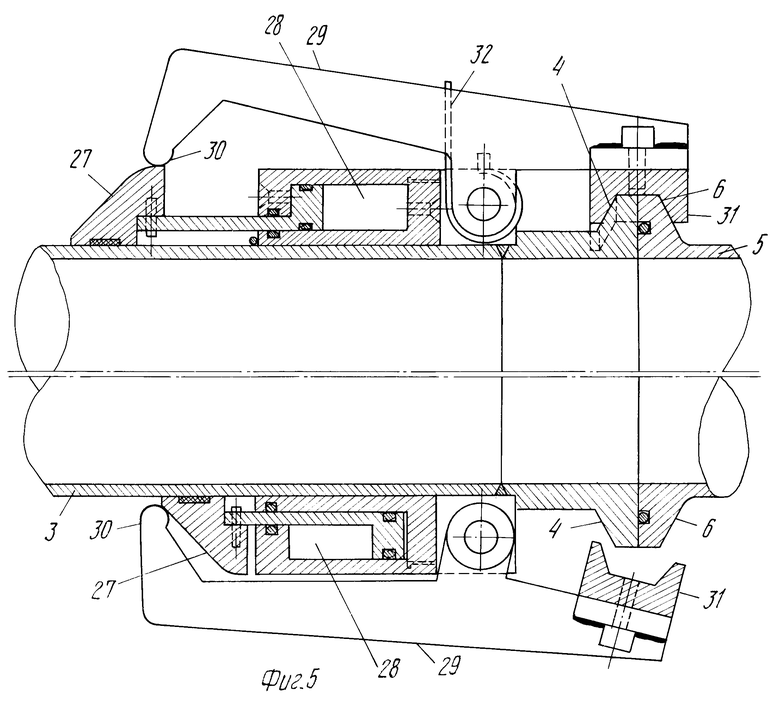

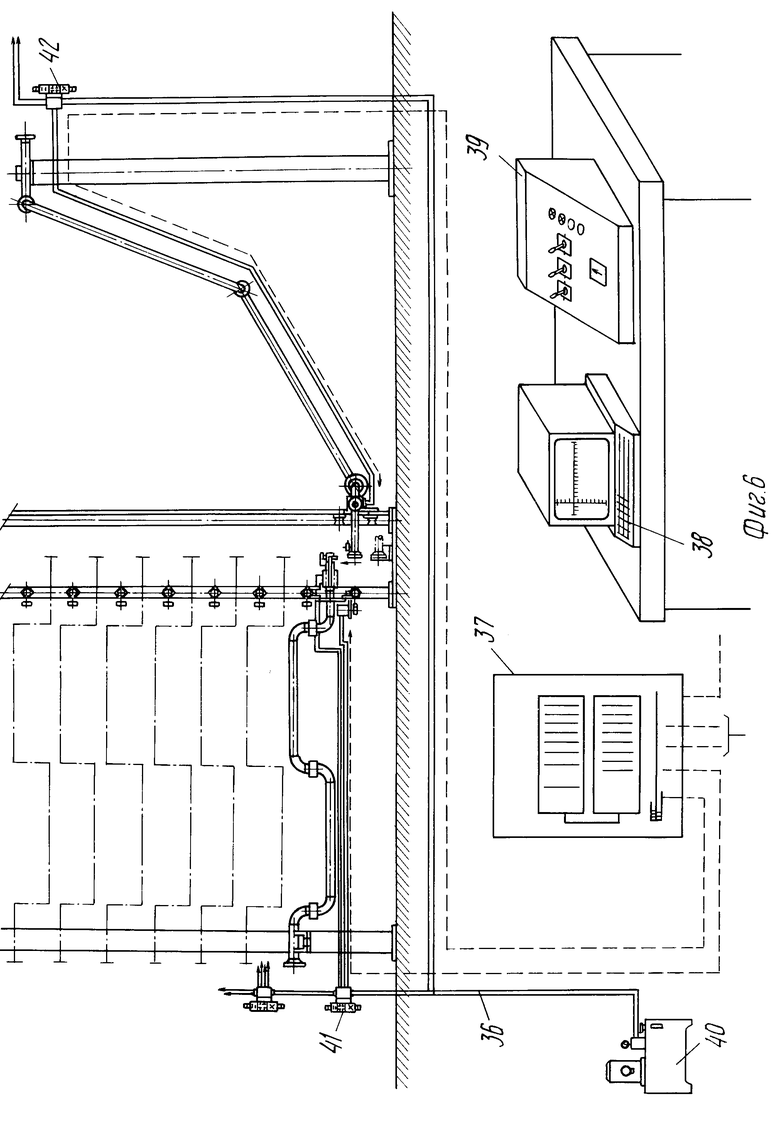

На фиг. 1 представлен общий вид системы; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 первая фаза соединения впускного и выпускного патрубков; на фиг. 4 вторая фаза соединения впускного и выпускного патрубков; на фиг. 5 разрез по оси соединения и соответственно в открытом и закрытом положении; на фиг. 6 вид с частичным разрезом в схематичной форме многоканальной системы в сборе с гидравлическим, электронным и процессорным оборудованием.

Многоканальная система распределения текучей среды содержит неподвижно закрепленные впускные 1 и выпускные 2 патрубки с параллельным расположением продольных осей. Впускные 1 и выпускные 2 патрубки расположены во взаимно перпендикулярных плоскостях. Средство для соединения любого впускного 1 патрубка с любым выпускным патрубком выполнено в виде первых соединительных деталей 3 с фланцами 4 и вторых соединительных деталей 5 с фланцами 6, расположенными в одной плоскости с возможностью сочленения посредством муфт 7 и перемещения при помощи по меньшей мере, одной тележки 8 и одного мотора 9, управляемым от централизованной системы автоматического контроля 10 и первых деформируемых трубок 11 и вторых деформируемых трубок 12, которые перпендикулярны плоскости соединения и соединяют соответственно впускные 1 патрубки с первыми соединительным деталями 3 и вторые соединительные детали 5 с выпускными 2 патрубками. На первой раме 13 параллельно ей закреплены первые направляющие 14 с возможностью скольжения по ним первых соединительных деталей 3. Перпендикулярно первой раме 13 расположена вторая рама 15, на которой закреплены параллельно ей вторые направляющие 16 с возможностью скольжения по ним вторых соединительных деталей 5. Каждая из первых 11 и вторых 12 деформируемых трубок выполнена, по крайней мере, в виде двух шарнирно соединенных промежуточных деталей 17 и 18, образующих прямоугольные сочленения, с возможностью перемещения их вокруг оси шарнира 19 по отношению друг к другу, к патрубками 1 и 2 и к соединительным деталям 3 и 5. Тележка 8 с мотором 9 установлена между первыми 14 и вторыми 16 направляющими, причем мотор 9 может быть выполнен с гидравлическим управлением. Тележка 8 снабжена сенсором позицирования 20 для определения маркировки. Число направляющих 14 и 16 на единицу превышает число впускных патрубков 1, причем каждая первая соединительная деталь 3 проходит между двумя направляющими. Направляющие 14. 16 имеют в разрезе форму призм, а могут быть ромбоидальными или квадратными. Вдоль всех, за исключением одной, направляющих проходит зубчатая рейка 21 или 22, с которой зацепляется ведущая шестерня 23 или 24, приводимая в движение валом мотора 9 на тележке 8. На каждой соединительной детали имеется, например, два желобчатых ролика 25, выполненных например, из поли- уретана и предназначенных прокатываться по кромкам направляющих, между которыми должна проходить тележка. На соответствующей направляющей имеются бобыш- ки 26, соответственно относящиеся ко вторым соединительным деталям 5 и предназначенным играть роль маркировки для сен- сора позиционирования 20, каждая первая соединительная деталь 3, перемещаемая тележкой 8, устанавливается соосно с положением, в которое вторая соединительная деталь 5, имеющая эту бобышку, должна быть перемещена для соединения с первой соединительной деталью 3, если они подходят. Это делает возможным точное автоматическое позиционирование тележек при помощи моторов. На каждой первой соединительной детали 3 установлена муфта 7 любого подходящего из известных типа, в данном случае с гидравлическим приводом (см. фиг. 5). Она обязательно должна содержать трубку 27, образующую кулачок, скользящий по оси на соединительной детали, определяя объем камеры 28, сообщающейся с контуром управления, (предпочтительно гидравлическим), и действующего совместно со множеством рычагов 29, в достаточной мере ориентированных аксиально по отношению к поперечным осям, и содержит на одном конце штифт следующего элемента (кулачка) 30, а на другом конце зажим 31, предназначенный охватывать и прижимать друг к другу фланец 4 детали 3 и фланец 6 второй детали 5 для осуществления соединения. Пружинный элемент 32 раздвигает зажим 31. Сенсоры 33 имеются на каждой из вторых соединительных деталей 5 для нахождения опорных элементов 34 первых соединительных деталей 3. Таким образом осуществляется контролирование одной и первых соединительных деталей 3, а также открытие или закрытие муфты 27.

Для обеспечения некоторого зазора (несколько миллиметров) между фланцами первых и вторых соединительных деталей в продолжении их перемещения относительно друг друга, для избежания каких-либо повреждений их контактирующих поверхностей и прокладок на них предпочтительно имеет пружинящую систему, содержащую пружины 35, между фланцами 6 и соответствующими тележками так, чтобы раздвигать эти фланцы, когда зажим соответствующей муфты 27 раздвигается. Зажим 31 использует на этих фланцах 6 воздействие кулачка для того, чтобы прижать эти фланцы к фланцам 4, когда зажим 31 сжат. На концах направляющих имеются наконечники сенсоров перемещения.

На фиг. 6 показаны основные составные части автоматической системы управления. Устройство этого типа содержит гидравлический контур 36, связанный с программируемым автоматическим контроллером 37, экран дисплея 38 и возможный дополнительный пульт ручного управления 39. Контур 36 содержит источник энергии 40 любого известного подходящего вида (например, насос с номинальной пропускной способностью 12 л/мин при давлении 140 бар) и связанный с каждой из впускных или выпускных 2 патрубков, распределительный узел 41 и 42 и шланги, присоединенные к моторам 9 и к муфтам 7. В продолжением поступательного движения каждой соединительной детали, соответствующий сенсор позиционирования (например 20) посылает импульс к автоматическому контроллеру 37 каждый раз, когда он различает, например, бобышку 26. Эти импульсы считываются и запоминаются автоматическим контроллером 37, который знает положение каждой соединительной детали. Автоматический контроллер 37 может быть Teleme canigue TSK 47/30 или эквивалентный. Он получает сигналы от различных сенсоров и отдает соответствующие команды на электрогидравлические компоненты гидравлического контура 36. Экран 38 и соответствующая клавишная панель используются для введения данных и получения на экране сведений о состоянии устройства в данное время, например, демонстрирует относительное смещение двух деталей вдоль линии и колонны, включая их соединение.

Оператор выбирает цифры или буквы деталей (секций), которые нужно соединить на клавишной панеле. На экране демонстрируются моментальные положения этих двух деталей (секций) независимо от того свободна деталь в данный момент или находится в соединении с другой деталью.

Операции по соединению осуществляются в следующем порядке (после проведения при необходимости предварительного отсоединения нужной детали/секции). Имеющая возможность перемещаться по горизонтали деталь перемещается к выбранной точке соединения, причем на экране дисплея отражается изменение позиции. В выбранной точке деталь останавливается. Перемещающаяся по вертикали деталь перемещается до различения сенсором позиции соединения. Система привода отключается гидравлически. Гидравлическая муфта закрывается. Экран монитора показывает, что соединение произведено. Команда (разрешение) на транспортировку продукта имеется в автоматическом контроллере для использования во всем процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВРЕМЕННОГО СЕЛЕКТИВНОГО СОЕДИНЕНИЯ СОВОКУПНОСТИ ВПУСКНЫХ И ВЫПУСКНЫХ ТРУБ | 1992 |

|

RU2043563C1 |

| ЧУШКОСОВМЕСТИМЫЙ ТРЕХХОДОВОЙ ВЕНТИЛЬ | 1992 |

|

RU2082055C1 |

| МЕХАНИЧЕСКИ ПРОЧИЩАЕМАЯ УСТАНОВКА СЕЛЕКТИВНОГО РУЧНОГО СОЕДИНЕНИЯ | 1995 |

|

RU2137013C1 |

| ПНЕВМАТИЧЕСКИЙ СОЛЕНОИДНЫЙ КЛАПАН | 1994 |

|

RU2102265C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1993 |

|

RU2107202C1 |

| ПНЕВМАТИЧЕСКИЙ СЕРВОПРИВОД | 1992 |

|

RU2028234C1 |

| Загрузочное устройство шахтной печи | 1982 |

|

SU1134121A3 |

| УСТРОЙСТВО ДЛЯ СООСНОГО СОЕДИНЕНИЯ МУФТЫ С АРМИРУЮЩИМ ПРУТКОМ | 1998 |

|

RU2159312C2 |

| ПНЕВМАТИЧЕСКИЙ СЕРВОПРИВОД | 1992 |

|

RU2028233C1 |

| УСТАНОВКА ДЛЯ ВВОДА ЗАКЛАДНОГО СТЕРЖНЯ В ЗАДЕЛАННОЕ ПРОБКОЙ ВЫПУСКНОЕ ОТВЕРСТИЕ ШАХТНОЙ ПЕЧИ И ВЫВОДА ЕГО | 1992 |

|

RU2096477C1 |

Использование: для селективного соединения любой из множества впускных трубок из множества выпускных трубок. Сущность изобретения: впускные и выпускные патрубки с параллельным расположением продольных осей закреплены неподвижно. Средство для соединения любого впускного патрубка с любым выпускным патрубком выполнено в виде первых и вторых соединительных деталей с фланцами, расположенными в одной плоскости с возможностью соединения муфтами и перемещения при помощи тележки с мотором, управляемым от централизованной системы автоматического контроля, первых и вторых деформируемых трубок, перпендикулярных плоскости соединения и соединяющих соответственно впускные патрубки с первыми соединительными деталями и вторые соединительные детали с выпускными патрубками. Патрубки расположены во взаимно перпендикулярных плоскостях. На первой раме параллельно ей закреплены первые направляющие с возможностью скольжения по ним первых соединительных деталей и перпендикулярно вторая рама с вторыми направляющими с возможностью скольжения по ним вторых соединительных деталей. 3 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ N 3831467, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-06-27—Публикация

1991-03-07—Подача