Изобретение относится к отражающим элементам, способам их изготовления и может быть использовано в солнечной энергетике, а также в светотехнике, спектрофотометрии, фотоэлектронике и других областях.

Известны отражательные устройства, представляющие собой часть поверхности параболоцилиндра из тонкого металлического листа высокой чистоты с элементами жесткости на теневой стороне, при этом в фокусе отражателя находится трубчатый поглотитель, а сам отражатель имеет жесткую поверхностную раму, закрепленную на двух круговых ободах, установленную на роликах, с механическим приводом от системы слежения за солнцем [1] Суммарный коэффициент отражения таких зеркал достигает 0,75, но снижается до 0,5 в течение полугода из-за атмосферных загрязнений.

Известно легковесное вогнутое зеркало с суммарным коэффициентом отражения до 0,8, в котором в целях обеспечения необходимой жесткости и стабильности оптических характеристик, в особенности коэффициента концентрации солнечной энергии, используется сэндвич конструкция в виде сотовой структуры с осями сот поперечно поверхностям, выполненная из тонких листов органического материала, армированного углеродными волокнами, при этом к вогнутой поверхности приклеивается тонкий лист стекла, на который наносят испарением отражающее покрытие в виде слоя алюминия, а поверх него тонкий слой защитного покрытия [2] Теоретический коэффициент концентрации таких зеркал в зависимости от соотношения апертуры и фокуса А/F в пределах 100-200. Известные отражающие покрытия наносятся испарением серебра позволяют получить коэффициент отражения солнечной энергии до 0,95, что на 10-12% выше алюминиевого покрытия, не нашли широкого применения в виду значительного расхода серебра до 10 г/м2 и высокой стоимости.

Известен отражающий элемент, представляющий собой часть параболической поверхности, содержащий жестко изогнутую отражающую поверхность и прилегающий к ней слой монолитно-анизотропной пеноструктуры, состоящей из подслоев с заданным изменением по толщине плотности и прочности [3]

Несмотря на высокий начальный коэффициент отражения (0,8-0,9) поверхностно-нанесенных зеркальных покрытий, их недостатком является постепенно прогрессирующее разрушение микрослоев вследствие коррозионно-химического действия загрязнений из атмосферы в комплексе с фотохимическими реакциями, инициируемыми УФ-излучением солнца. За несколько лет эксплуатации коэффициент отражения таких зеркал может снизиться до 0,4 и ниже.

Этого недостатка частично лишены малированные стеклянные зеркала, однако им свойственен другой недостаток волнистость и бугристость, возникающие при малировании, которые снижают оптико- геометрические характеристики, в том числе коэффициент концентрации с 100-200 до 70-40. При этом в толще стекла бесполезно поглощается часть солнечной энергии.

Существенным недостатком известных предложений является малая ударная механическая прочность отражений поверхности вследствие нерационального распределения прочности и плотности материала слоев, отсутствия монолитности и адгезии между элементом сэндвич фацеты. Высокая ударопрочность зеркальных фацет требуется для обеспечения градоустойчивости и соответственно надежности работы солнечно-энергетических установок.

Недостатком известных способов изготовления фацет параболоцилиндрических зеркал является низкая производительность процесса малирования стекла, сложность технологии производства трудоемкости, а также значительный расход серебра до 10 г на 1 м2зеркальной фацеты.

В основу изобретения положена задача создать такой отражающий элемент и способ его изготовления, которые бы обеспечивали существенное улучшение оптикометрических характеристик в течение длительного времени в сочетании с механической прочностью.

Указанная задача решена в отражающем элементе, представляющем собой часть параболической поверхности, содержащем жестко отражающую поверхность и прилегающий к ней слой монолитно-анизотропной пеноструктуры, состоящий из подслоев с заданным изменением по толщине плотности и прочности. Согласно изобретению отражающая поверхность выполнена в виде изогнутого по параболе прозрачного листа, на тыльной поверхности которого расположены монолитно-адгезионно связанный с листом биметаллический слой, состоящий из подслоя серебра и подслоя меди или алюминия, а слой пеноструктуры выполнен волоконно-армированным.

В предпочтительном варианте исполнения толщина прозрачного листа из стекла составляет 1/50-1/2000 длины фокуса параболы. Материал листа должен быть достаточно упругим и одновременно жестким для обеспечения удержания заданной формы параболы в процессе нанесения жидких осаждающихся компонентов. В качестве материала листа могут быть использованы боросиликатное стекло, прозрачные органические полимерные пленки, полиэтилен-терефталатные (лавсан), метакрилатные, полистирольные, полиамидные, карбамидные, полиуретановые.

Радиус кривизны выбирают исходя из механических свойств материала. Например, стекло при меньших радиусах без малирования может сломаться.

Толщина подслоя серебра предпочтительно составляет 0,03-0,05 мкм. По сравнению с традиционными покрытиями толщина слоя серебра уменьшается в 10-100 раз.

Аналогично уменьшается и слой меди. Толщина составляет 1-5 мкм.

Сущность изобретения заключается в том, что сначала на тонкий прозрачный лист отражающей поверхности последовательно наносят химически чистый подслой серебра и подслой меди или алюминия, а после изгиба отражающей поверхности на нее со стороны биметаллического слоя последовательно наносят первый плотный подслой невспененного полиуретанового композита, вспененный ячеистый второй подслой и анизотропно вспененный третий наружный подслой.

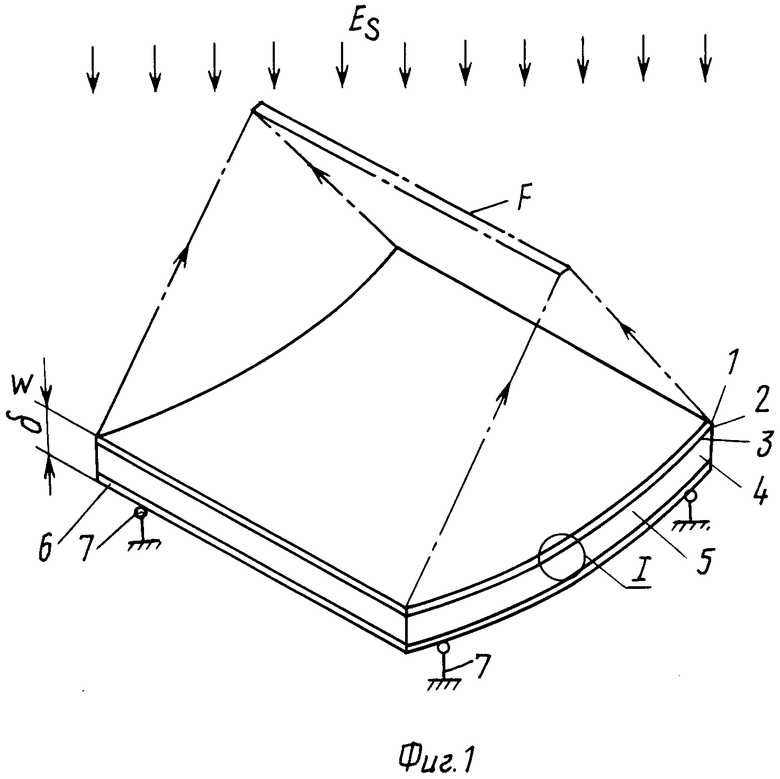

На фиг. 1 показан предлагаемый отражающий элемент; на фиг. 2 структура биметаллического слоя на прозрачном листе с участком плотной зоны в увеличенном масштабе; на фиг. 3 график распределения плотности и прочности по толщине отражающего элемента.

Отражающий элемент выполнен в виде изогнутого по параболе прозрачного листа 1, на тыльной стороне которого расположен монолитно адгезионно связанный с ней биметаллический слой, состоящий из подслоев металлического серебра 2 и подслоя меди или алюминия 3, а сам лист 1 с биметаллическим слоем 2, 3 является частью волоконно-армированной плотной зоны 4 монолитно-анизотропной пеноструктуры 5, 6 с заданным изменением плотности и прочности. На тыльной стороне поверхности 6 располагаются элементы 7 крепления.

В качестве примера отражающий элемент может быть выполнен в виде параболической поверхности с суммарной толщиной δ, включающий тонкий жесткий изогнутый по образующей параболы прозрачный лист 1, например, стеклянный, с поверхностями оптической чистоты, с толщиной равной δ

длины фокуса параболоцилиндрического зеркала с фокальной полосой F, при этом на тыльной стороне листа 1 расположен монолитно-адгезионно связанный с ней биметаллический слой, состоящий из подслоев металлического серебра, толщиной 0,02-0,03 мкм и подслоя 3 меди или алюминия толщиной 1-5 мкм, а сам лист 1 с биметаллическими подслоями 2, 3 является частью волоконно-армированной плотной зоны 4 монолитно-анизотропной пеноструктуры 5, 6 с заданным по толщине законом изменения плотности ρ и прочности σ например, по графику фиг. 3. В зоне 6 у тыльной стороны элемента плотность ρ пеноструктуры повышается до 1,5 кг/дм3 при повышении прочности σ до 3 МПа. В зоне 5 диаметр ячеек 0,3-1,5 мм (фиг. 2).

длины фокуса параболоцилиндрического зеркала с фокальной полосой F, при этом на тыльной стороне листа 1 расположен монолитно-адгезионно связанный с ней биметаллический слой, состоящий из подслоев металлического серебра, толщиной 0,02-0,03 мкм и подслоя 3 меди или алюминия толщиной 1-5 мкм, а сам лист 1 с биметаллическими подслоями 2, 3 является частью волоконно-армированной плотной зоны 4 монолитно-анизотропной пеноструктуры 5, 6 с заданным по толщине законом изменения плотности ρ и прочности σ например, по графику фиг. 3. В зоне 6 у тыльной стороны элемента плотность ρ пеноструктуры повышается до 1,5 кг/дм3 при повышении прочности σ до 3 МПа. В зоне 5 диаметр ячеек 0,3-1,5 мм (фиг. 2).

П р и м е р. Изготавливается отражающий элемент шириной 100 см, длиной хорды 302 см, осесимметричная половина апертуры А-600 см параболического модуля с фокусом F 200 см, с допустимыми геометрическими отклонениями ± 3'.

На тонкий лист 1 из боросиликатного стекла плотностью 2,55-2,70 кг/дм3, размером 100х302 см, толщиной 1 мм, с коэффициентом пропускания не менее 0,94, с оптической чистотой поверхностей вакуумным или химическим методом осаждают непрозрачный подслой 2 химически чистого серебра толщиной 0,02-0,03 микрона с расходом 0,3-0,5 мг/см2. Затем вакуумным или химическим способом осаждают подслой 3 химически чистой меди или алюминия толщиной от 1-5 микронов. Далее создают пространственное выпуклое параболоцил- индрическое поле размером до 240 см с допусками с помощью регулируемого выдвижения трех рядов вертикально закрепленных опор по четыре в ряду с шагом между ними 30 см, после чего точно выставляют их по параболическому лекалу с допуском 0,05 мм от расчетной параболы. На выпуклое поле опор биметаллическими подслоями 2, 3 наружу укладывают лист 1, который под собственным весом изгибается по выпуклой параболоцилиндрической поверхности, при этом по ширине лист на 5-4 см свешивается с опор, а по длине на 25-35 см. С боков может быть построена коробчатая опалубка.

На лист 1 напыляют слой 4 невспененного полиуретанового композита толщиной 1-2 мм, плотностью ρ1,0-0,8 кг/дм3, наносят 3 слоя полиуретана со стекловолокном, армированным с плотностью 1,5-1,8 кг/дм3. Затем наносят (напыляют или наливают) промежуточный ячеистый слой пенополиуретана с плотностью ρ= 0,5-0,08 кг/дм3 при диаметре ячеек 0,3-1,5 мм, толщиной 20-70 мм. Наносят наружную анизотропную зону 6 отражающего элемента с плотностью 1-1,2 кг/дм3 возможно со стекловолоконным армированием. Вместо поля опор возможно применение выпуклой параболоцилиндрической матрицы.

Действие отражающего элемента, например, при фокусе F 200 см и апертуре А 600 см сводится к следующему. При установке параболоцилиндрического элемента перпендикулярно солнечному лучу Е последний концентрируется в фокальную полосу F шириной 1,86 см при теоретическом коэффициенте поглощения Ат 0,05-0,07. Стекло 1 с плотностью ρ 2,6 кг/см3 и прочностью σ4 МПа защищает отражающий подслой 2 серебра толщиной 0,02-0,03 мкм от наружных повреждений, а подслой 3 (меди или алюминия) позволяет, не снижая с 0,95 коэффициента отражения серебра, обеспечить минимальный его расход при изготовлении порядка 0,3 г/м2, а также обеспечивает его защиту от окисления и механическое соединение с зоной 4 плотностью ρ 1,8 кг/дм3 и прочностью σ около 3 МПа.

Предлагаемый отражающий элемент обеспечивает постоянство фокуса, значительное более высокое в сравнении с зеркальными малированными стеклами.

При ударных нагрузках, например ударе градины весом до 0,3 кг со скоростью порядка 60-70 м/с последняя разрушается на мелкие куски на поверхности 1, не оставляя следов и не повреждая отражающие биметаллические подслои 2 и 3. При этих условиях известные стеклянные элементы разбиваются на куски.

Предлагаемый отражающий элемент может быть выполнен и в вариантах выпуклых параболоцилиндрических, а также параболодальновращательных поверхностей.

Предлагаемый элемент обладает еще целым рядом преимуществ. В частности, повышается коэффициент отражения до 0,9, улучшается коэффициент концентрации, снижаются потери в толще стен, повышается ударная механическая прочность, снижается расход серебра, причем в способе его изготовления исключен процесс малирования, снижения трудоемкости и повышения производительности труда при массовом производстве элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНАЯ КОМБИНИРОВАННАЯ ЭЛЕКТРОСТАНЦИЯ | 1995 |

|

RU2111422C1 |

| ОПТОЭЛЕКТРОННЫЙ ИЗМЕРИТЕЛЬ СКОРОСТИ ДВИЖЕНИЯ ОБЪЕКТА | 1991 |

|

RU2010228C1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

| ПАНЕЛЬ ОСТЕКЛЕНИЯ | 2005 |

|

RU2410340C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ДЕТАЛИ | 1993 |

|

RU2103424C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ ИЗМЕРИТЕЛЕЙ КОНЦЕНТРАЦИИ ТВЕРДЫХ ЧАСТИЦ В ГАЗАХ | 1990 |

|

RU2046314C1 |

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| Крыша с солнцезащитным экраном | 1991 |

|

SU1796755A1 |

| Композиция изделий авиационного остекления на основе монолитного поликарбоната | 2016 |

|

RU2637673C1 |

Использование: в гелиотехнике, светотехнике. Сущность изобретения: отражающий элемент представляет собой часть параболлической поверхности, содержащий отражающую поверхность, выполненную в виде тонкого изогнутого листа 1 с нанесенными покрытиями из слоев 2, 3 серебра, меди или алюминия соответственно, и прилегающий к ней волоконно-армированный слой 4 пеноструктуры. 2 с. и 12 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Цилиндрическое параболическое зеркало с регулируемым фокусным расстоянием | 1981 |

|

SU1015324A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-10—Публикация

1992-09-10—Подача