Изобретение относится к электротехнике, в частности к биметгшлическим контактам, и предназначено для использования в электроаппаратостроении в низковольтных электрических аппаратах.

Известен металлокерамический биметаллический контакт с подслоем из меди tilНедостатком этого контакта является низкое качество, обусловленное низкой температурой спекания. Для получения высокого качества контак- тов с рабочим слоем из серебросодержащего материала спекание спрессованных заготовок контактов необходимо производить при 800-950°С. Спекание ; этого контакта можно производить только при температуре ниже , так как образующаяся на границе рабочего слоя и подслоя Ag-Ni эвтектика при 780с плавится.

Известен также металлокерамический биметаллический электрический контакт, включающий рабочий слой из материала на основе серебра и подслой из никеля (Ni 100%) 2.

Недостаток известного контакта обусловлен ферромагнитностью материала подслоя. Во время прессования на

высокопроизводительных роторных пресс-автоматах частицы порошка никеля налипают на пресс-инструмент, всегда имеющий остаточную намагниченность несмотря на принимаемые меры по его размагничиванию. В результате постоянного отрыва нгшипших на прессинструмент скоплений частиц никеля последние попгщают в материал рабо10чего слоя контактов и контакты бракуют по микроструктуре. Чтобы ослабить отрицательный эффект отрыва скоплений никеля с пуансонов прессинструмента, прибегают к уменьшению

15 скорости движения пресс-инструмента, что снижает производительность прессования в 3-4 раза.

Наиболее близким к изобретению по технической сущности является

20 металлокерамический биметаллический контакт с серебросодержаищм рабочим слоем и -с подслоем из сплава медьникель с содержанием, мас.%: Ni 1025, Си остальное. Контакт с-таким

25 подслоем способен спекаться при температуре порядка 850-950°С, материал подслоя немагнитен и хорошо паяется к контактодержателю (из латуни или бронзы ) припоями как на основе се30 ребра, так и бессеребряными 31. Однако более производительный и качественный способ точечной сварки для контактов с медноникелевым подслоем указанного состава непригоден, так как сварное соединение получается недостаточно прочным. Прочности соединения контакта с контактодержателем придается большое значение. На контакт сотни тысяч раз воздействуют одновременно механический и электродинамический удары и нестационарные тепловые нагрузки. При отслаивании хотя бы одного контакта (в пускателях, например, типов ПМЕ-200, ПАЕ-300, ПМА-2000 и др.) весь аппарат йыходит из .

Цель изобретения - обеспечение свариваемости контакта с контактодержателем из материала на основе меди.

Указанная цель достигается тем, что в металлокерамическом биметаллическом электрическом контакте, включающим рабочий слой из материала на основе серебра и подслой из сплава меди с никелем, материал подслоя содержит указанные компоненты в следующих количествах, мас.%: Медь30-50

НикельОстальное

По типовому технологическому процессу изготавливают образцы металлокерамических контактов размером диаметр б мм, высота 2 мм с рабочим слоем на серебросодержащего материала марки КМК-ЛЮм (ГОСТ 19725-74) и с подслоем из сплавов медь - никель различного состава.

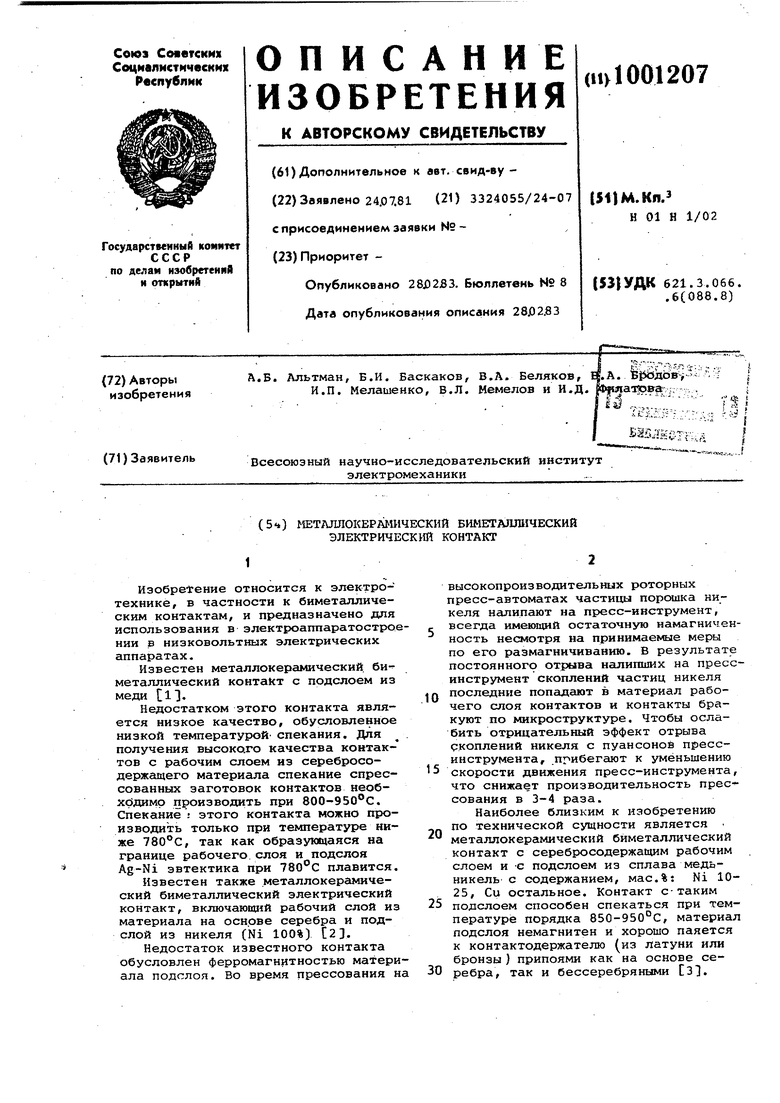

В табл. 1 приведено содержание компонентов в различных составах подслоя металлокерамических контактов .

Таблица 1

10

90

80

20

Технблогические параметры изготовления всех образцов металлокераг.1ических контактов следующие: давление прессования б т/см, температура спекания 850° + 10 С, продолжительность спекания 1,|0 ч, среда спекания и отжига азот, давление допрессования 10 т/см, температура отжига 450 + 5 Й-0°С, продолжительность отжига О,75 ч.

Для оценки качества контактов в части механической прочности сцепления рабочего слоя с подслоем все изготовленные образцы контактов (табл. 1) подвергают испытаниям путем обжатия между плитами пресса при усилии 20 кг/мм. После деформации (по диаметру) признаков отслаивания подслоя от рабочего слоя контактов не обнаруживают. Прочность сцепления между рабочим слоем контактов и медноникелевым подслоем всех указанных в табл. 1 составов соответствует требованиям-ТУ 16-538,339-79 на. контакты марки КМК-ЛЮм с никелевым подслоем.

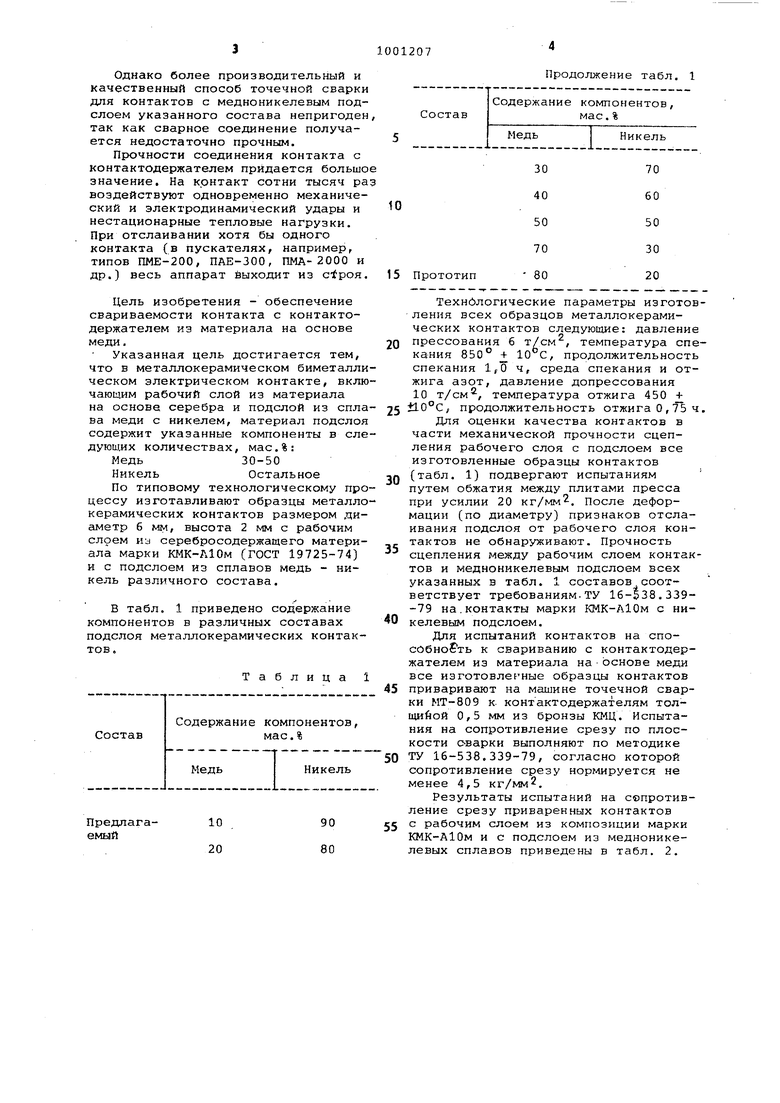

Для испытаний контактов на способно ть к свариванию с контактодержателем из материала наоснове меди все изготовленные образцы контактов приваривают на машине точечной сварки МТ-809 к. контактодержателям толщийой 0,5 мм из бронзы КМЦ. Испытания на сопротивление срезу по плоскости с-варки выполняют по методике ТУ 16-538.339-79, согласно которой сопротивление срезу нор 4ируется не менее 4,5 кг/мм2.

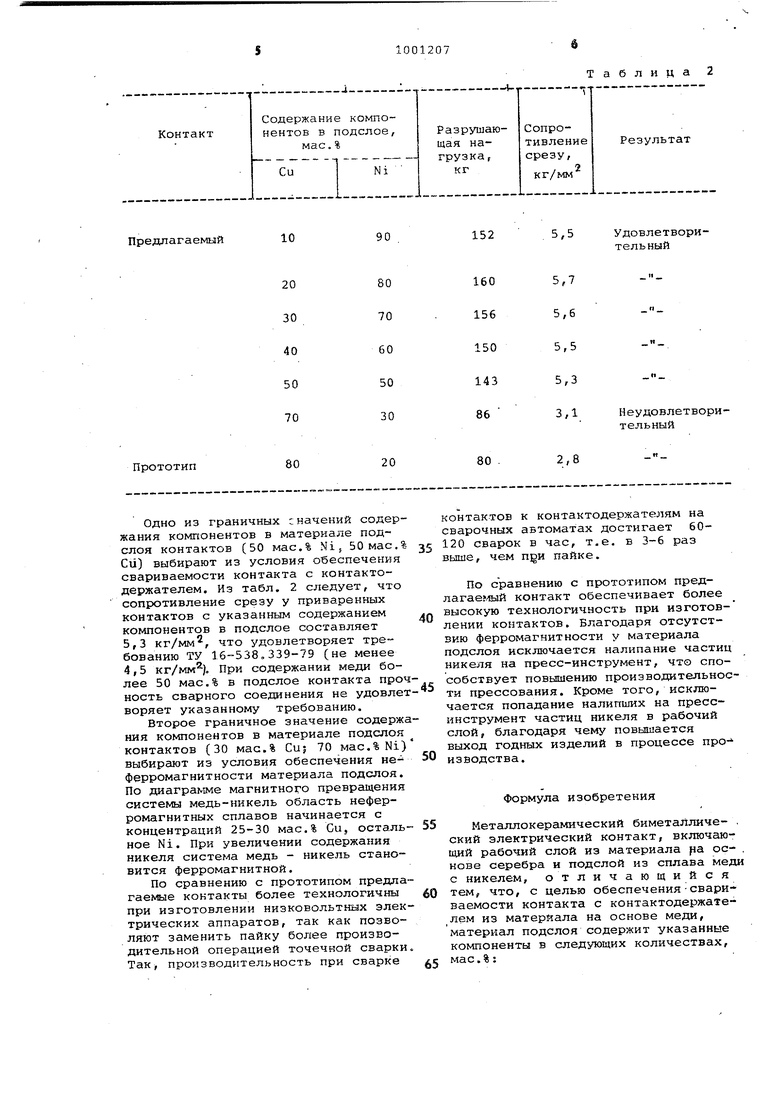

Результаты испытаний на сопротивление срезу приваренных контактов с рабочим слоем из композиции марки КМК-АЮм и с подслоем из медноникелевых сплавов приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1985 |

|

SU1313244A1 |

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2221299C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

10

Предлагаемый

20 30 40 50 70

80

Прототип Одно из граничных с начений содержания компонентов в материале подслоя контактов (50 мас.% Ni; 50 мае,% Си) выбирают из условия обеспечения свариваемости контакта с контактодержателем. Из табл. 2 следует, что сопротивление срезу у приваренных контактов с указанным содержанием компонентов в подслое составляет 5,3 кг/мм, что удовлетворяет требованию ТУ 16-538.339-79 (не менее 4,5 кг/мм% При содержании меди более 50 мас.% в подслое контакта проч ность сварного соединения не удовлет воряет указанному требованию. Второе граничное значение содержа ния компонентов в материале поделок контактов (30 мас.% Си; 70 Mac.%Ni) выбирают из условия обеспечения неферромагнитности материала подслоя. По диаграк ме магнитного превргидения системы медь-никель область неферромагнитных сплавов начинается с концентраций 25-30 мас.% Си, остальное Ni. При увеличении содержания никеля система медь - никель становится ферромагнитной. По сравнению с прототипом предлагаемые контакты более технологичны при изготовлении низковольтных электрических аппаратов, так как позволяют заменить пайку более производительной операцией точечной сварки Так, производительность при сварке

5,5 Удовлетвори152тельный

160

5,7 156 5,6 150 5,5 143 5,3 3,1 86

Неудовлетворительный

2,8

Медь30-50

НикельОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-28—Публикация

1981-07-24—Подача