Изобретение относится к области гальваностегии, в частности, к способам нанесения покрытий на стальные детали и может быть использовано в различных отраслях народного хозяйства.

Известны способы нанесения медных покрытий на стальные детали, заключающиеся в химической активации поверхности в соляной кислоте с последующим нанесением на поверхность деталей медных покрытий [1].

Наиболее близким по технической сущности является способ нанесения бронзовых покрытий на стальные детали, заключающийся в химической активации поверхности в соляной кислоте и последующем бронзировании [2].

Недостатком указанных способов является то, что осажденные покрытия имеют недостаточное сцепление с основой.

Для повышения прочности сцепления покрытий с основой и приданию антифрикционных свойств стальным деталям в способе нанесения покрытий на стальные детали, заключающимся в химической активации поверхности в соляной кислоте и бронзировании, после химической активации осаждают подслой никеля из никелевого электролита, а после бронзирования проводят термообработку.

Бронзирование проводят в электролитах для осаждения сплавов медь-свинец или медь-свинец-олово, а после бронзирования проводят термообработку при температуре 250-360oC.

Осаждение подслоя никеля обеспечивает повышение прочности сцепления бронзового покрытия с основой. За счет оптимальных режимов химической активации, нанесения подслоя и его толщины, определенных авторами в результате проведенных исследований, осаждаются слои никеля, обеспечивающие высокую прочность сцепления бронзового покрытия с основой. Высокая прочность сцепления достигается при определенных сочетаниях продолжительности химической активации деталей в соляной кислоте, толщин слоя никеля и плотности тока, при которой осаждается никель (примеры 2-5, 8-16).

Химическую активацию стальных деталей проводят в концентрированной соляной кислоте до образования черного налета на поверхности деталей.

Осаждение подслоя никеля проводят в электролите следующего состава (г/л):

Никель сернокислый - 250-350

Никель хлористый - 30-55

Кислота борная - 20-40

Режим: температура 18-25oC, плотность тока 2-3 А/дм2, толщина никелевого подслоя 10-15 мкм.

После промывки в воде детали загружают в ванну бронзирования под током при плотности тока 1-1,2 А/дм2.

Осаждение бронзового покрытия проводят в электролите следующего состава (г/л):

Медь борфтористая (в пересчете на металл) - 35-40

Свинец борфтористый (в пересчете на металл) - 25-40

Кислота борфтористоводородная (свободная) - 80-100

Тиомочевина - 0,2-0,3

Режим: температура 18-25oC, плотность тока 3-4 А/дм2 без перемешивания и 5-6 А/дм2 с перемешиванием.

Медь борфтористая (в пересчете на металл) - 35-40

Свинец борфтористый (в пересчете на металл) - 25-40

Олово борфтористое (в пересчете на металл) - 4-6

Кислота борфтористоводородная (свободная) - 80-100

Тиомочевина - 0,2-0,3

Режим: температура 18-25oC, плотность тока 2-3 А/дм2 без перемешивания, 3-4 А/дм2 с перемешиванием.

Проведение термообработки после бронзирования обеспечивает дальнейшее повышение сцепления бронзового покрытия с основой до значений, обеспечивающих применение их в тяжелонагруженных деталях, а также получение покрытия с заданными антифрикционными свойствами.

Такие свойства достигаются при определенном сочетании температуры и продолжительности термообработки, которые определены авторами в результате проведенных исследований (см., примеры 19-37).

Термообработка деталей после нанесения бронзовых покрытий проводится в пределах 250-360oC в течение 35-55 мин. при постепенном повышении температуры от комнатной температуры в течение 35-50 мин. в зависимости от марки стали, из которой изготовлены детали.

За счет совокупности всех существенных признаков предлагаемого изобретения полностью достигается поставленная задача, т.е. повышение прочности сцепления покрытия с основой, при этом обеспечиваются необходимые антифрикционные свойства покрытия, которые позволяют применять стальные детали в тяжелонагруженных узлах трения авиационной техники.

Пример 1. Детали из стали 30ХГСА после обезжиривания и промывки в воде активировали в концентрированной соляной кислоте до образования черного налета на поверхности детали (2 мин.), затем наносили подслой никеля в электролите следующего состава (г/л):

Никель сернокислый - 300

Никель хлористый - 40

Кислота борная - 30

Режим: температура 18-25oC, плотность тока 3 А/дм2, толщина никелевого подслоя 10 мкм.

Затем после промывки в воде детали под током загружали в ванну и осаждали бронзовое покрытие из электролита следующего состава (г/л):

Медь борфтористая (в пересчете на металл) - 35

Свинец борфтористый (в пересчете на металл) - 30

Кислота борфтористоводородная (свободная) - 80

Тиомочевина - 0,2

Режим: температура 18-25oC, плотность тока 6 А/дм2 с перемешиванием, толщина покрытия 500 мкм.

После бронзирования проводили термообработку деталей в электропечи при температуре 350oC в течение 55 мин. Время разогрева до температуры 350oC 50 мин.

Прочность сцепления покрытия с основой определяли количественно по методу сдвига. Испытания проводили на специальных цилиндрических образцах-свидетелях ( ⊘ 12 мм, l = 40 мм) из стали марки 30ХГСА. На образцы наносили покрытие, как описано выше, и в покрытии нарезали 5-6 поясков высотой 2-2,5 мм. Образцы испытывали на машине 1231-У10. Образец с поясками устанавливали в матрицу. В момент сдвига пояска покрытия фиксировали значение нагрузок с точностью до 40 Н. Усилие сдвига определяли 6-8 раз. Расчет величины прочности сцепления проводили по формуле: ,

,

где

P - нагрузка, Н;

d - диаметр образца, мм;

h - высота пояска, мм;

0,6 - коэффициент пересчета напряжений сдвига в напряжения растяжения.

Прочность сцепления покрытия со сталью 30ХГСА равняется 263 МПа.

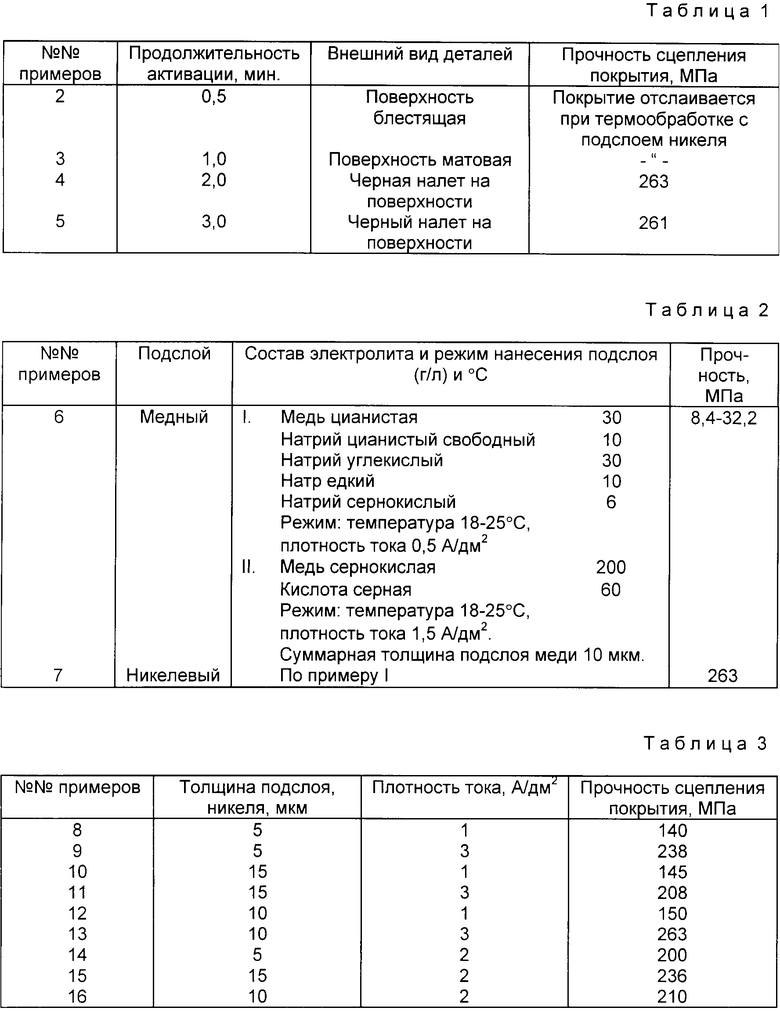

Примеры 2-5 иллюстрируют влияние продолжительности активации стали 30ХГСА в концентрированной соляной кислоте на прочность сцепления бронзового покрытия с основой (сталь 30ХГСА). Остальные операции, как описано в примере 1 (табл.1).

Примеры 6-7 иллюстрируют влияние подслоя меди и никеля на прочность сцепления бронзового покрытия с основой (сталь 30ХГСА). Остальные операции, как описано в примере 1 (табл.2).

Примеры 8-16 иллюстрируют влияние режима нанесения подслоя никеля на прочность сцепления бронзового покрытия с основой (сталь 30ХГСА). Остальные операции, как описано в примере 1 (табл.3).

Примеры 17-18 иллюстрируют влияние условий загрузки деталей (под током или не под током) в электролит бронзирования на прочность сцепления бронзового покрытия с основой (сталь 30ХГСА). Остальные операции, как описано в примере 1 (табл.4).

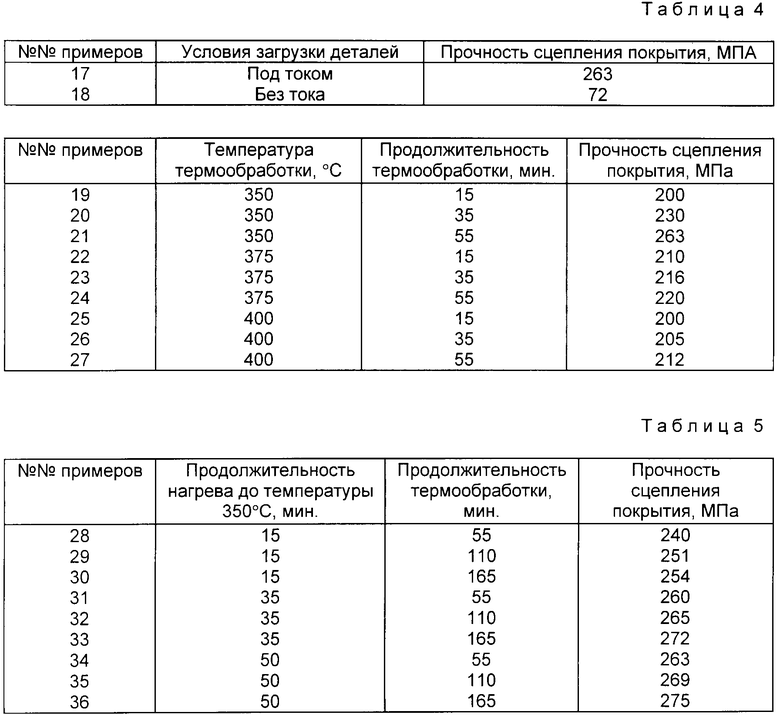

Примеры 19-27 иллюстрируют влияние режима термообработки на прочность сцепления бронзового покрытия с основой (сталь 30ХГСА). Остальные операции, как в примере 1.

Примеры 28-36 иллюстрируют влияние продолжительности нагрева до температуры 350oC и продолжительности термообработки на прочность сцепления бронзового покрытия с основой (сталь 30ХГСА). Остальные операции, как описано в примере 1 (табл.5).

Пример 37.

Детали из стали 30ХГСН2А после обезжиривания и промывки в воде активировали в концентрированной соляной кислоте до образования черного налета на поверхности детали (2 мин. ), затем наносили подслой никеля в электролите следующего состава (г/л):

Никель сернокислый - 300

Никель хлористый - 40

Кислота борная - 30

Режим: температура 18-25oC, плотность тока 3 А/дм2, толщина никелевого подслоя 10 мкм.

Затем после промывки в воде детали под током помещали в ванну и осаждали бронзовое покрытие из электролита следующего состава (г/л):

Медь борфтористая (в пересчете на металл) - 35

Свинец борфтористый (в пересчете на металл) - 30

Олово борфтористое (в пересчете на металл) - 4

Кислота борфтористоводородная (свободная) - 80

Тиомочевина - 0,2

Режим: температура 18-25oC, плотность тока 4 А/дм2 с перемешиванием, толщина покрытия 300 мкм.

После бронзирования проводили термообработку деталей в электропечи при температуре 250oC в течение 55 мин. Время разогрева до температуры 50 мин.

Прочность сцепления покрытия с основой определяли как описано в примере 1. Прочность сцепления покрытия с основой равняется 200 МПа.

Пример 38. Детали из стали 38Х2МЮА после обезжиривания и промывки в воде активировали в концентрированной соляной кислоте до образования черного налета на поверхности детали (2,5 мин.), затем наносили подслой никеля, бронзовое покрытие и проводили термообработку, как описано в примере 1.

Прочность сцепления покрытия с основой определяли, как описано в примере 1. Прочность сцепления покрытия с основой равняется 250 МПа.

Пример 39. Детали из стали 30ХГСА после обезжиривания и промывки в воде, активировали, наносили подслой никеля, проводили бронзирование, термообработку, как описано в примере 1 и определяли антифрикционные свойства покрытия. Испытания антифрикционных свойств бронзового покрытия проводили при ступенчатой удельной нагрузке от 10 до 250 МПа в паре с хромированной сталью 30ХГСА (Ra = 0,63 мкм) со смазкой "Эра". Коэффициент трения при этом изменялся от 0,1 до 0,05. Коэффициент трения бронзы БрАЖН 10-4-4 при испытаниях в тех же условиях, которые приведены выше, изменялся от 0,14 до 0,12, т.е. был в 1,4-2,4 раза выше коэффициента трения осажденного бронзового покрытия.

Использование предлагаемого изобретения позволяет повысить прочность сцепления покрытия с основой на порядок, придает антифрикционные свойства деталям и одновременно понижает коэффициент трения деталей в 1,4-2,4 раза, что дает возможность применять стальные детали в тяжелонагруженных узлах трения авиационной техники. Это в свою очередь позволяет повысить ресурс и надежность авиационной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2100489C1 |

| Защитное покрытие для медицинских инструментов и способ его нанесения | 2017 |

|

RU2674694C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| ЭЛЕКТРОЛИТ БРОНЗИРОВАНИЯ | 2000 |

|

RU2164968C1 |

| Электролит для нанесения толстослойных бронзовых покрытий | 1981 |

|

SU1043187A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| Электролит для осаждения покрытий из сплава свинец-олово | 1978 |

|

SU863723A1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЕКОРАТИВНОГО НИКЕЛИРОВАНИЯ | 1995 |

|

RU2095491C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 1998 |

|

RU2153739C2 |

Изобретение относится к области гальваностегии, в частности к способам нанесения покрытий на стальные детали, и может быть использовано в различных отраслях народного хозяйства, преимущественно, в авиации. Способ нанесения покрытий на стальные детали включает химическую активацию поверхности детали в соляной кислоте, осаждение подслоя никеля из никелевого электролита, бронзирование в электролитах для осаждения сплавов медь-свинец или медь-свинец-олово и последующую термообработку при температуре 250 - 360oC. 5 табл.

Способ нанесения покрытий на стальные детали, включающий химическую активацию поверхности в соляной кислоте и бронзирование, отличающийся тем, что после химической активации на поверхность осаждают подслой никеля из никелевого электролита, а после бронзирования проводят термообработку.

| Лайнер В.И | |||

| Современная гальванотехника | |||

| - М.: Металлургия, 1967, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Лайнер В.И | |||

| Электроосаждение сплава медь - олово | |||

| Электролитическое осаждение сплавов: Сб | |||

| - М.: Машгиз, 1961. | |||

Авторы

Даты

1998-01-27—Публикация

1993-01-21—Подача