Изобретение относится к двигателестроению, а именно к устройствам воспламенения смеси в бензиновых двигателях внутреннего сгорания.

Из уровня техники известна свеча зажигания, содержащая корпус с боковым электродом, укрепленный в корпусе изолятор, и центральный электрод, размещенный в отверстии изолятора и образующий с боковым электродом искровой зазор [1] При эксплуатации свечи вследствие эрозии поверхностей электродов изменяется величина искрового зазора, что приводит к необходимости его периодической регулировки.

Известна также свеча зажигания, принятая за прототип, содержащая полый корпус с укрепленным в нем изолятором и центральный электрод, состоящий из размещенного в отверстии изолятора стержня и прикрепленного к последнему наконечника с радиальными выступами, образующими с внутренней боковой поверхностью корпуса искровые промежутки [2] Благодаря наличию нескольких искровых промежутков допускается длительная эксплуатация свечи без регулировки зазоров между электродами. Однако при подаче на свечу высокого напряжения искра будет возникать только между одним из выступов наконечника и внутренней поверхностью корпуса. Это объясняется тем, что после пробоя одного из искровых промежутков сопротивление его резко падает и остальные искровые промежутки закорачиваются, т. е. напряжение на них не достигает величины, необходимой для возникновения искры. К недостаткам свечи относится также то, что наконечник препятствует притоку газов в пространство между изолятором и корпусом свечи, в результате процесс образования в этом месте нагара ускоряется.

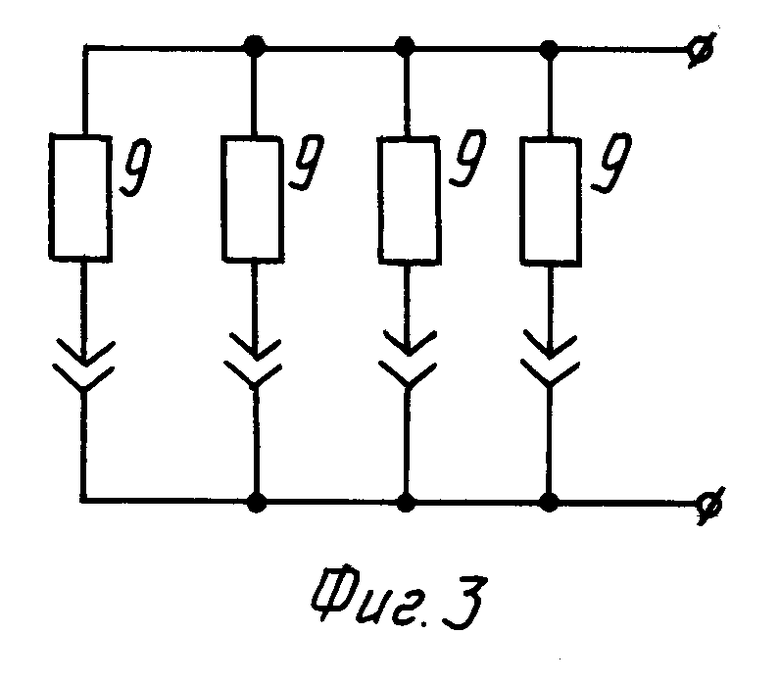

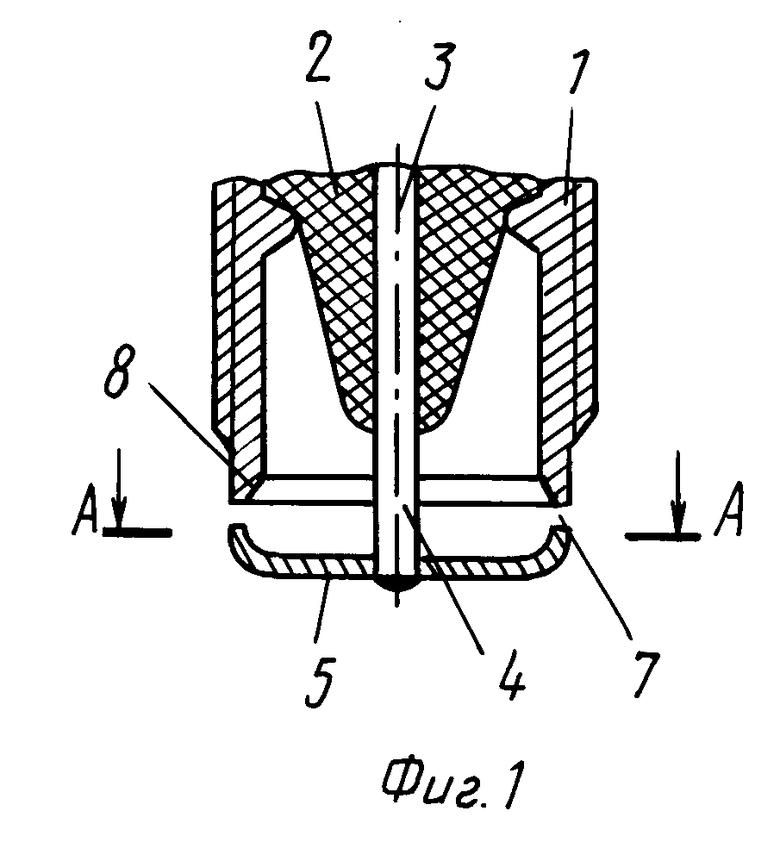

Изобретение обеспечивает возможность получать искры одновременно в нескольких промежутках, а также позволяет улучшить "продуваемость" пространства внутри корпуса свечи. Указанный технический результат позволяет повысить надежность работы свечи и ее долговечность и достигается тем, что наконечник центрального электрода выполнен из электропроводящего материала с высоким электрическим сопротивлением, а выступы загнуты на конце, расположены вне корпуса и образуют искровые промежутки с торцевой поверхностью последнего. Наконечник может быть выполнен крестообразным, с образованием четырех искровых зазоров. На внутренней поверхности корпуса может быть выполнена фаска, при этом ширина торцевой поверхности кромки корпуса равна ширине кромок выступов. Выполнение наконечника из материала с высоким электрическим сопротивлением позволяет исключить явление шунтирования всех искровых промежутков во время возникновения искры в одном из них, а установка наконечника вне корпуса и выполнение фаски дает возможность облегчить доступ газов к поверхности изолятора. Причем с точки зрения обеспечения электроэрозионной стойкости контактных поверхностей электродов целесообразно выбирать размеры фаски исходя из условия равенства ширины торцевой кромки корпуса ширине торцевых кромок выступов наконечника.

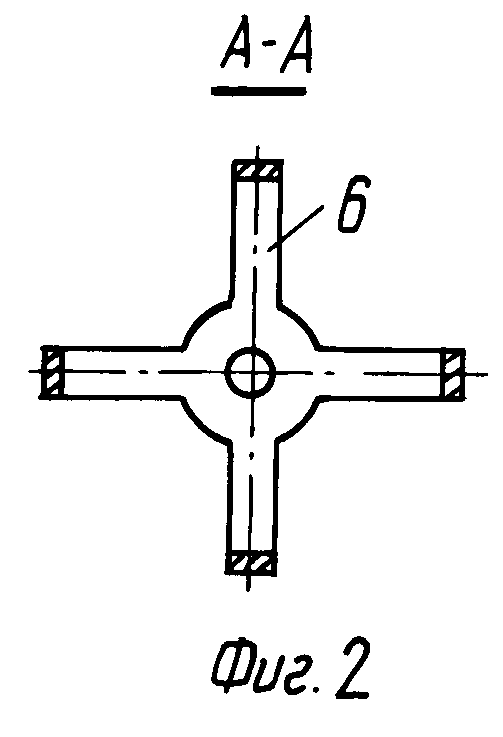

На фиг. 1 представлена предлагаемая свеча; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 электрическая схема замещения свечи.

Свеча содержит корпус 1, изолятор 2, центральный электрод 3, состоящий из стержня 4, наконечника 5 с радиальными выступами 6, образующими с торцевой поверхностью корпуса 1 искровые промежутки 7. На внутренней поверхности корпуса 1 выполнена фаска 8. Наконечник 5 выполнен из электропроводящего материала с высоким электрическим сопротивлением, например из жаростойкого сплава (характеристики сплавов с высоким электрическим сопротивлением приведены например в кн. Н.В.Никулина "Справочник молодого электрика по электротехническим материалам и изделиям", М. Высшая школа, 1982, с. 146-148). Наконечник может быть прикреплен к стержню, например, с помощью контактной сварки.

На фиг. 3 позицией 9 обозначены эквивалентные сопротивления участков наконечника, расположенных между стержнем 4 и искровыми зазорами 7.

Свеча работает следующим образом.

Высокое напряжение подается на электроды 3 и в искровых промежутках 7 между выступами 6 и торцевой поверхностью корпуса 1 возникают электрические разряды, воспламеняющие топливо-воздушную смесь в камере сгорания двигателя. Горячие газы нагревают поверхность изолятора и образовавшийся на ней нагар. В фазе перекрытия клапанов нагар сжигается в результате взаимодействия с потоком топливо-воздушной смеси, который благодаря наличию фаски 8 эффективнее обдувает изолятор 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФАЗОВЫХ ИЗМЕНЕНИЙ ЭЛЕКТРИЧЕСКОГО РАЗРЯДА СВЕЧИ ЗАЖИГАНИЯ БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2000 |

|

RU2166824C1 |

| НАКОНЕЧНИК СВЕЧИ ЗАЖИГАНИЯ "КОНСТАНТА" | 1996 |

|

RU2120690C1 |

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА | 2000 |

|

RU2175160C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2325745C2 |

| ИСКРОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1991 |

|

RU2013838C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2001 |

|

RU2213401C2 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2015 |

|

RU2574189C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2366053C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2011 |

|

RU2464684C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2084998C1 |

Сущность изобретения: свеча содержит центральный электрод 3, состоящий из сердечника 4 и прикрепленного к последнему со стороны камеры сгорания двигателя наконечника 5 с радиальными выступами, образующими с торцевой поверхностью корпуса 1 искровые промежутки 7. Наконечник 5 выполнен из электропроводящего материала с высоким электрическим сопротивлением, что позволяет получать искры одновременно в нескольких промежутках. На внутренней поверхности корпуса выполнена фаска 8, облегчающая доступ газов к поверхности изолятора 2. 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ УСИЛИТЕЛЬ С МАЛЫМ НАПРЯЖЕНИЕМ СМЕЩЕНИЯ НУЛЯ | 2010 |

|

RU2420862C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1993-03-17—Подача