Изобретение относится к области электричества, а именно к свечам зажигания, конструктивно объединенным с другими устройствами, имеющие электрические носители. Изобретение может быть использовано во всех отраслях промышленности для качественного улучшения работы двигателей внутреннего сгорания (ДВС) при конструировании принципиально новых их вариантов, особенно при переходе на новые виды топлив, в частности на сжиженные газы, в том числе водородосодержащие. Оно может быть использовано для воспламенения в различных тепловых двигателях, в силовых энергетических установках, в машинах и аппаратах химической промышленности, а также для запуска (ЖРД) ракетно-космической техники, где требуется высокая надежность работы заданного процесса и всего машинно-механического комплекса в целом, где данная свеча зажигания будет использована.

Известны обычные свечи зажигания, которые обеспечивают электрический разряд внутри камеры сгорания. Конструктивно свечи зажигания выполняются разборными или неразборными и состоят из корпуса, двух электродов и керамического изолятора. Конструкция и работа этих свечей зажигания описана в книге Боброва Т. Н. и Воропай П.И. "Применение топлив и смазочных материалов", 2-е переработанное и дополненное издание, "Недра", Москва, 1968, стр. 81-82.

Обеспечение надежности и четкости зажигания - задача непростая для работы ДВС и, прежде всего, по состоянию и по характеристикам свеча зажигания должна соответствовать данному двигателю по всем параметрам и условиям его работы. Основным недостатком известных свечей зажигания является неполное соответствие параметров и условий работы для каждого конкретного двигателя, отсутствие возможности интенсификации и регулирования искрообразования при воспламенении горючей смеси, а также отсутствие возможности наложения механических ультразвуковых высокочастотных колебаний на торцевую часть корпуса и на электроды.

Известна свеча зажигания двигателя внутреннего сгорания, содержащая корпус, токопроводящий элемент и устройство для образования электрического импульса, выполненное в виде эмиссионного преобразователя, размещенного в корпусе, и средства для формирования электрического импульса и токопроводящий элемент совмещены с аналогичными элементами преобразователя.

Данная конструкция и работа описаны в опубликованной заявке на изобретение 96110358, МПК H 01 T 13/00, дата публикации 20.08.1998 г.

Данная конструкция самой свечи зажигания из-за своей сложности имеет недостаточные эксплуатационные возможности в образовании четкого электрического импульса и невысокую надежность работы, так как его образование происходит через эмиссионный преобразователь, который размещен в том же корпусе, а средства для формирования электрического импульса и токопроводящий элемент совещены с элементами преобразователя. Кроме того, отсутствует возможность наложения механических ультразвуковых высокочастотных колебаний на торцевую часть корпуса свечи и электроды.

Известна свеча зажигания для ДВС, имеющая металлический корпус, изолятор с встроенным центральным электродом, общий "массовый" боковой электрод, закрепленный на корпусе, установленный относительно центрального электрода с некоторым зазором и имеющий сквозные отверстия, причем боковой электрод имеет отверстия произвольной формы, расположенные вне зоны разрядного промежутка, причем диаметр описанной окружности отверстий не превосходит половины ширины бокового электрода. Конструкция и работа этой свечи зажигания описана в заявке на изобретение 95106237, МПК Н 01 Т 13/00, дата публикации 10.01.1997 г. (выбрана за прототип).

Недостатком свечи зажигания является отсутствие возможности интенсификации и регулирования искрообразования при воспламенении горючей смеси, а также отсутствие возможности наложения механических ультразвуковых высокочастотных колебаний на торцевую часть корпуса и на электроды.

Задачей изобретения является повышение эффективности работы свечи зажигания при воспламенении горючей смеси с одновременным расширением эксплуатационных, технических и технологических возможностей, интенсификации и регулирования образования искры между боковым и центральным электродом путем увеличения скорости пробоя искры горючей смеси, а также путем увеличения объема искрового разряда и его стабильного поддержания, в том числе и путем уменьшения трения потока сжатого газа об корпус свечи и ее элементы, увеличением срока службы и снятием усталостных внутренних напряжений в ее элементах. А также изменением местоположения центрального и боковых электродов, приводящих к изменению режимов ее работы.

Кроме того, созданием технических возможностей для равномерного распределения и смешивания компонентов топлива, а также его мелкодисперсного распыления через кольцевую щель вокруг центрального и боковых электродов свечи зажигания, т.е. созданием так называемой рабочей схемы "свеча-форсунка".

Кроме всего этого, путем выполнения активной излучающей накладки-концентратора определенной формы и расположением под углом ее торцевой поверхности, относительно центральной оси ультразвукового преобразователя, для создания определенных видов колебаний.

Решение поставленной задачи достигается за счет наложения на торцевую часть корпуса свечи зажигания продольных возвратно-поступательных перемещений в результате соединения "возбудителя" механических ультразвуковых высокочастотных колебаний, в частности пьезокерамических пластин предлагаемого устройства, с генератором ультразвуковых колебаний.

Данные механические ультразвуковые высокочастотные колебания снижают внешнее трение в момент контакта электродов и корпуса свечи с рабочей смесью в цилиндре как в начальный момент, так и в последующий временной интервал процесса горения.

Высокочастотные колебания интенсифицируют процесс распыления попавшего на торцевую часть корпуса свечи и ее электроды частиц топлива, а также интенсифицируют процесс образования искры между боковым и центральным электродом за счет увеличения скорости пробоя искрового разряда через горючую смесь. Кроме того, увеличивают объем искрового разряда и поддерживают его в стабильном состоянии на заданном промежутке времени, а также возможна его регулировка за счет изменения частоты и амплитуды колебаний. Механические колебания уменьшают трение сжатого газа об корпус свечи и ее элементы, увеличивают срок службы, снимают внутренние напряжения, которые приводят к быстрому разрушению материала электродов.

Конструктивно решение поставленной задачи предлагаемого устройства достигается тем, что торцевая часть корпуса свечи зажигания жестко закреплена во втулке, являющейся частью активной излучающей накладки-концентратора ультразвукового преобразователя, имеющего внутреннюю полость для размещения изолятора с центральным электродом, токоизолирующей втулки, высоковольтного провода со съемным контактом, одевающимся на центральный электрод, центральные оси которых совпадают друг с другом, причем для подвода высоковольтного провода к центральному электроду в ультразвуковом преобразователе, например, выполнено центральное отверстие, концентрично расположенное относительно центральной оси и соединенное с отверстием, расположенным в узловой плоскости, где колебания отсутствуют, для установки в корпус ДВС имеется концентрично расположенная относительно нижней части излучающей накладки-концентратора втулка с фланцем, связанные между собой и с активной излучающей накладкой-концентратором в узловой плоскости на расстоянии от торца не менее λ/4, имеющая на своей нижней боковой поверхности посадочное соединение с прокладкой, где λ - длина ультразвуковой волны.

Кроме этого, возможен вариант, когда центральные оси корпуса свечи и ультразвукового преобразователя пересекаются, а также когда центральные оси корпуса свечи и ультразвукового преобразователя не совпадают друг с другом.

В ряде случаев в узловой плоскости ультразвукового преобразователя, где колебания отсутствуют, между втулкой с фланцем и излучающей накладкой-концентратором может быть установлен, по крайней мере, один, например, шариковый подшипник на расстоянии не менее λ/4 от ее торцевой поверхности, причем высоковольтный провод подсоединен к токоподводящей шайбе, жестко закрепленной с токоизолированной прокладкой, установленной на ультразвуковом преобразователе, в узловой плоскости на расстоянии 3λ/4 от торца, а его вращение осуществляется через зубчатую передачу, расположенную на фланце излучающей накладки-концентратора, где колебания отсутствуют, а λ - длина ультразвуковой волны.

Между втулкой с фланцем, излучающей накладкой-концентратором и шариковым подшипником дополнительно может быть установлен механизм регулирования положения торца корпуса свечи по части сферической поверхности, выполненной в виде шарнира, жестко закрепленного на фланце излучающей накладки-концентратора и расположенным своим центром на пересечении узловой плоскости и центральной оси на расстоянии не менее λ/4 от торца корпуса свечи, где λ - длина ультразвуковой волны.

В узловой плоскости на расстоянии от торца не менее λ/4, где λ - длина ультразвуковой волны, может быть выполнено отверстие для подвода компонента топлива в зазор между втулкой с фланцем и активной излучающей накладкой-концентратором ультразвукового преобразователя, где на боковой поверхности активной излучающей накладки-концентратора выполнены, например, винтовые канавки, а плоскость торцевой поверхности расположена под углом 45±90o к центральной оси. На внутренней боковой поверхности втулки может быть установлен на расстоянии λ/4 от торца, например, сепаратор с шариками, имеющими возможность вращения, причем шарики имеют точечный контакт с боковой поверхностью активной излучающей накладки-концентратора, а торцевая поверхность выполнена в виде плоскости, расположенной под углом β = 90±45o к центральной оси, где λ - длина ультразвуковой волны.

Втулка с фланцем может быть жестко связана между собой и с активной излучающей накладкой-концентратором в узловой плоскости.

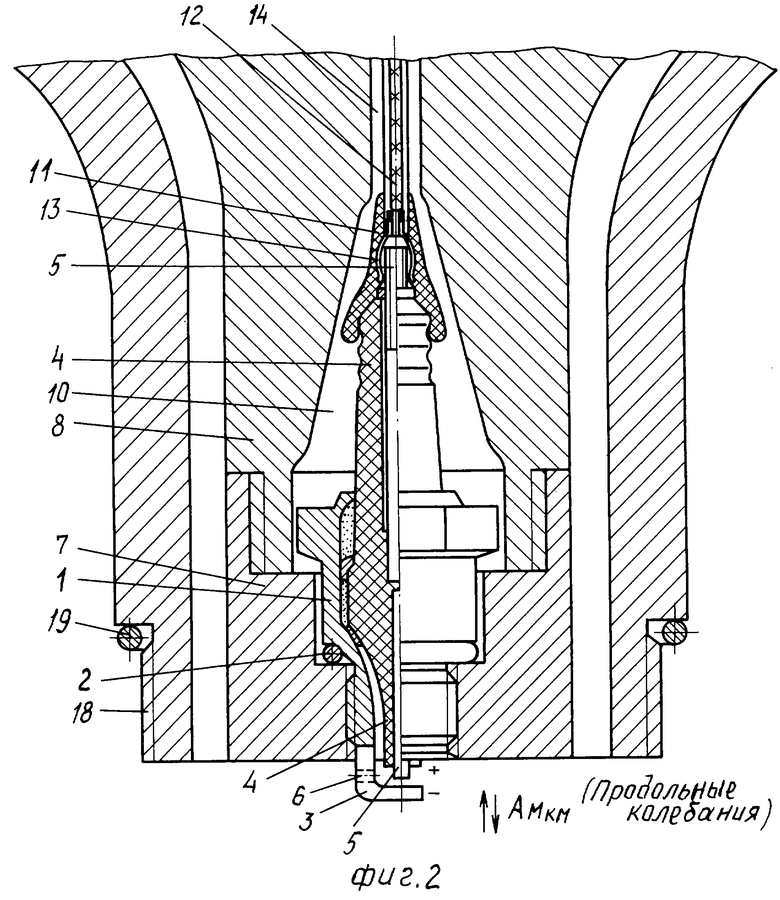

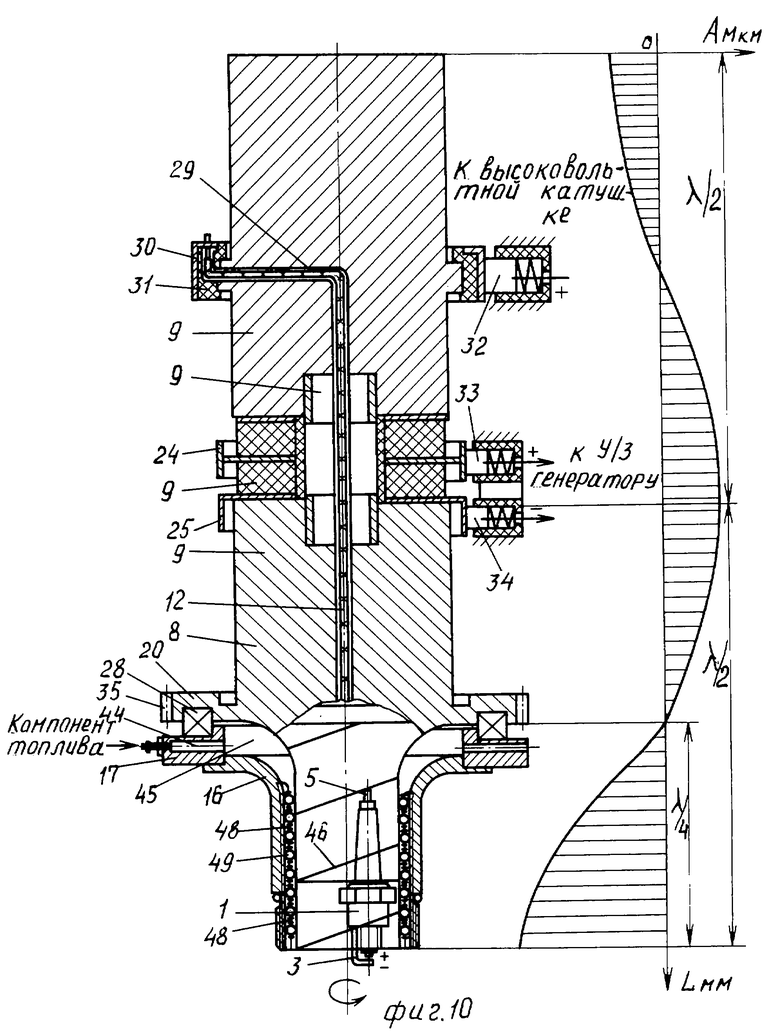

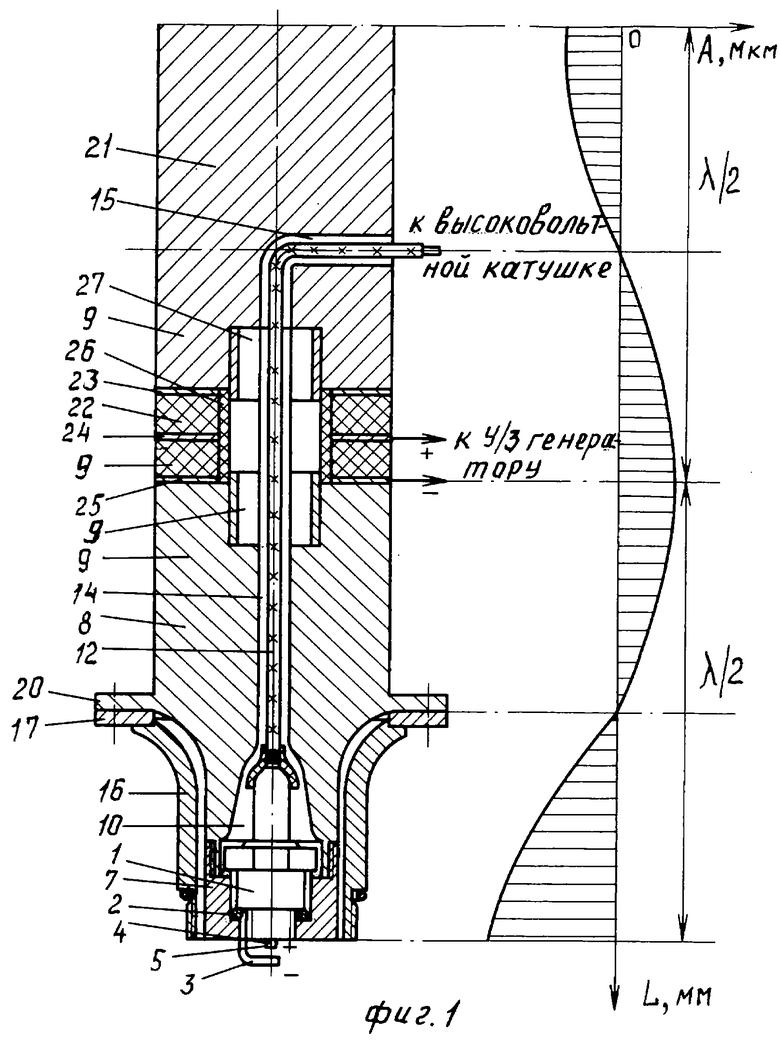

На фиг. 1-11 показана конструкция предлагаемой свечи зажигания. Свеча зажигания (см. фиг.1-3) состоит из корпуса 1 с прокладкой 2 и размещенным на нем по крайней мере одним боковым электродом 3, с размещенным внутри него изолятором 4, центральным электродом 5, где "массовый" боковой электрод 3, закрепленный на корпусе 1, установлен относительно центрального электрода с некоторым зазором и имеет, например, сквозные отверстия 6 произвольной формы, расположенные вне зоны разрядного промежутка. Торцевая часть корпуса 1 свечи жестко закреплена во втулке 7, являющейся частью активной излучающей накладки-концентратора 8 ультразвукового преобразователя 9, имеющего внутреннюю полость 10 для размещения изолятора 4 с центральным электродом 5, токоизолирующей втулки 11, высоковольтного провода 12 со съемным контактом 13, одевающимся на центральный электрод 5. Центральные оси корпуса 1 свечи зажигания и ультразвукового преобразователя 9 совпадают друг с другом, причем для подвода высоковольтного провода 12 к центральному электроду 5 в ультразвуковом преобразователе 9 выполнено центральное отверстие 14, концентрично расположенное относительно центральной оси и соединенное с отверстием 15, расположенным в узловой плоскости, где колебания отсутствуют. Для установки предлагаемой "свечи зажигания" в корпус ДВС имеется концентрично расположенная относительно нижней части излучающей накладки-концентратора 8 втулка 16 с фланцем 17, жестко связанные между собой и с активной излучающей накладкой-концентратором 8 в узловой плоскости на расстоянии от торца втулки 16 с фланцем 17 не менее λ/4, и имеющая не своей нижней боковой поверхности посадочное соединение 18 с прокладкой 19, где λ - длина ультразвуковой волны.

Ультразвуковой преобразователь 9 состоит из активной накладки-концентратора 8 с фланцем 20, пассивной накладки 21, пьезокерамических элементов 22, токопроводящих шайб 23, 24 и 25, токоизолирующей шайбы 26 и шпильки 27. Токопроводящие шайбы 23, 24 и 25 подсоединены к ультразвуковому генератору (на чертеже не показан).

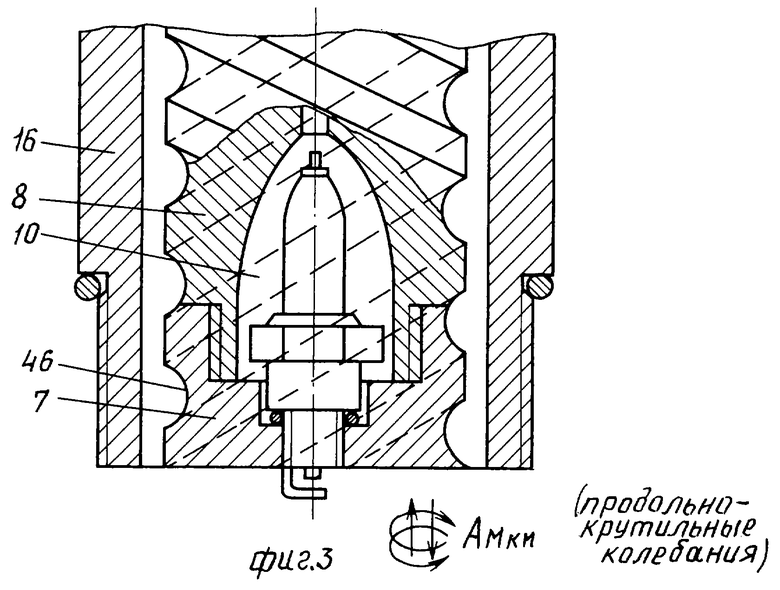

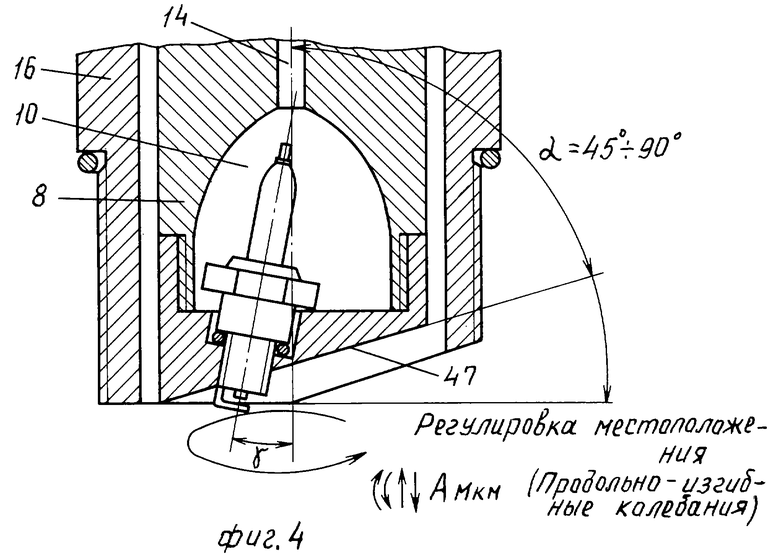

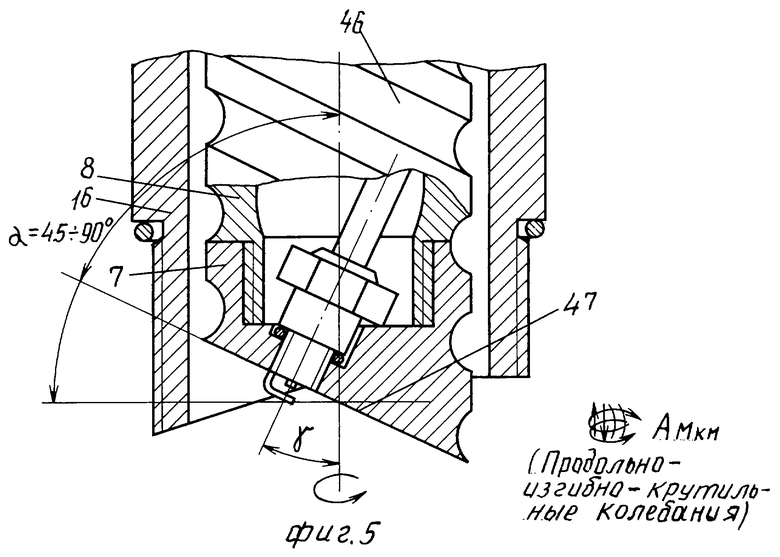

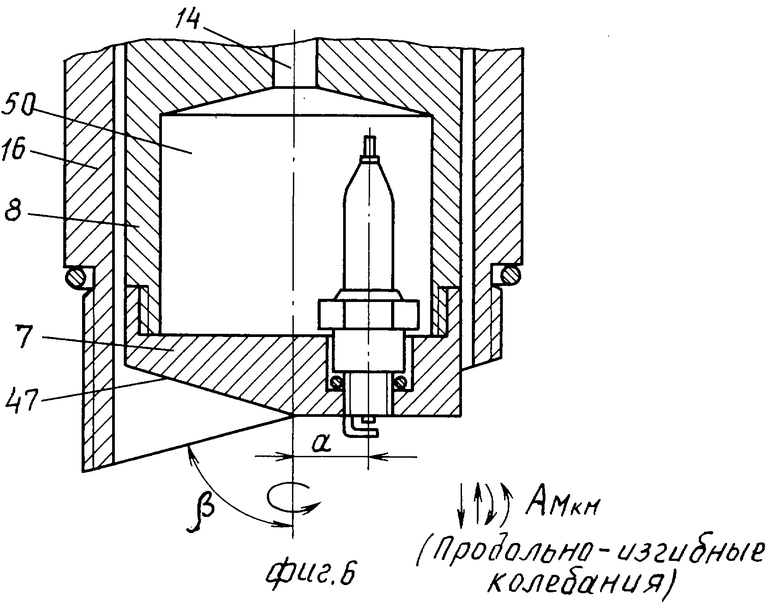

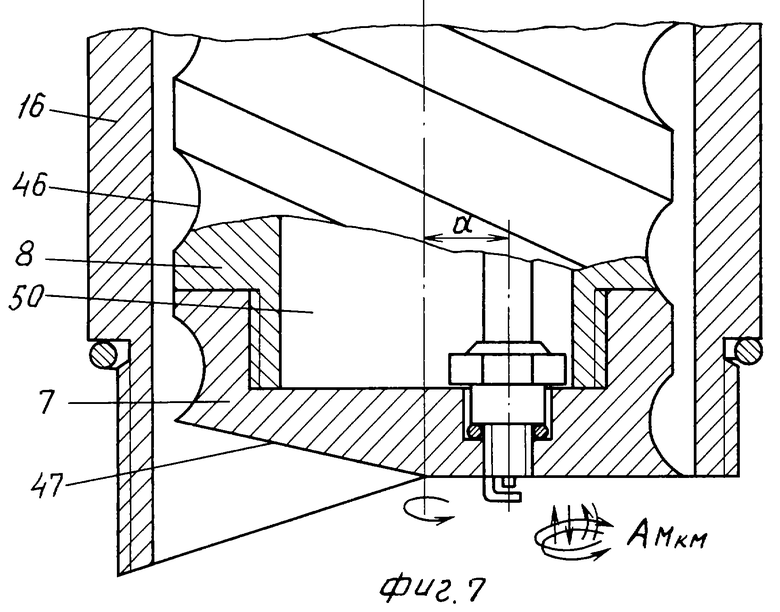

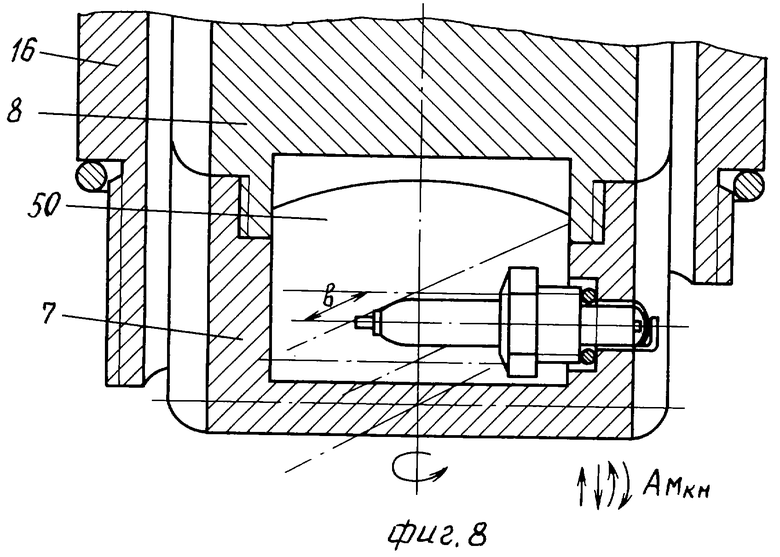

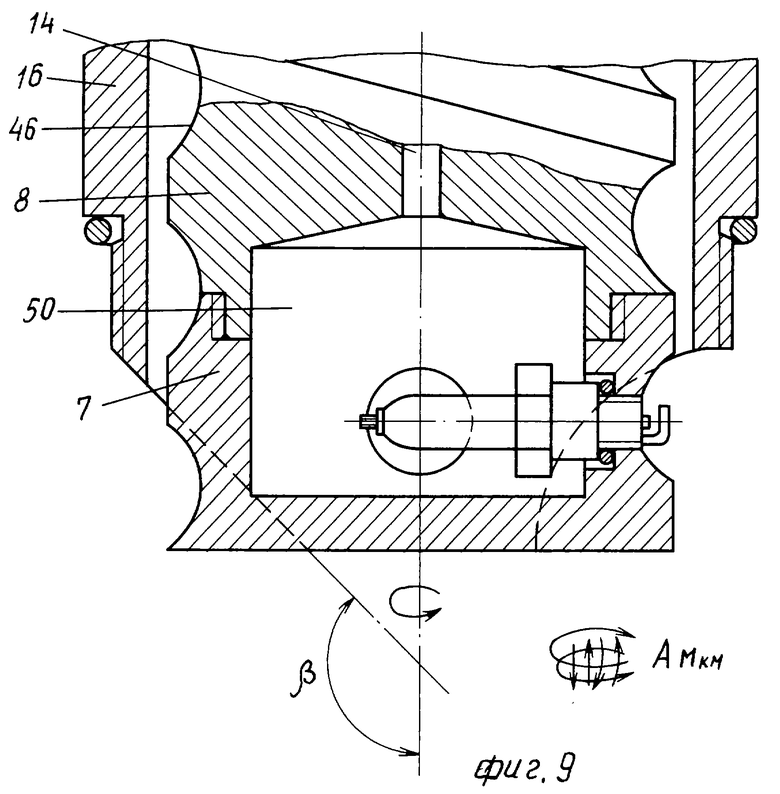

В отдельных случаях конструктивно центральная ось корпуса 1 свечи зажигания и ультразвукового преобразователя 9 могут пересекаться (см. фиг. 4, 5), а в других случаях могут не совпадать друг с другом (см. фиг. 6-10).

В ряде других случаев, в узловой плоскости ультразвукового преобразователя 9 между втулкой 16 с фланцем 17 и излучающей накладкой-концентратором 8, может быть установлен, по крайней мере, один шариковый подшипник 28 на расстоянии не менее λ/4 от ее торцевой поверхности, где λ - длина ультразвуковой волны.

В предлагаемом техническом решении (см. фиг. 10) высоковольтный провод 12 подсоединен через отверстие 14 и 29 к токопроводящей шайбе 30, жестко закрепленной с токоизолированной прокладкой 31 и установленной на ультразвуковом преобразователе 9 в узловой плоскости, где колебания отсутствуют на расстоянии не более (3/4)λ от торца. Токопроводящая шайба 30 подсоединена через контакт 32 к высоковольтной катушке (на чертеже не показана).

Токопроводящие шайбы 24 и 25 подсоединены через контакт 33 и 34 к ультразвуковому генератору (на чертеже не показан). Вращение корпуса 1 свечи зажигания осуществляется, например, с помощью зубчатой передачи 35, расположенной на фланце 20 излучающей накладки концентратора 8 в узловой плоскости ультразвукового преобразователя 9.

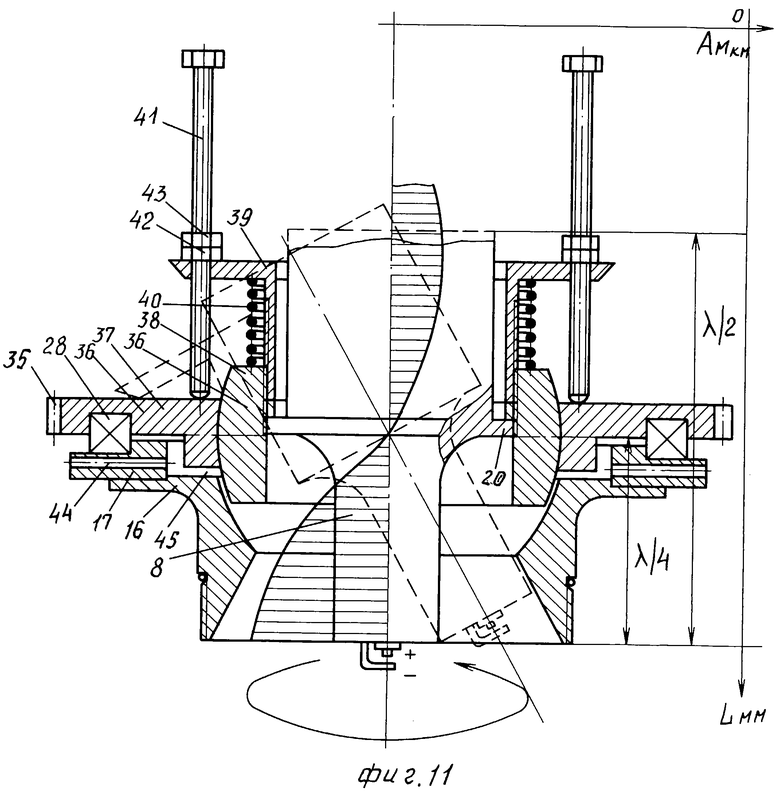

Между втулкой 16 с фланцем 17, излучающей накладкой-концентратором 8 и шариковым подшипником 28 (см. фиг. 11) дополнительно установлен механизм регулирования торца корпуса 1 свечи зажигания по части сферической поверхности, выполненный в виде шарнира 36. На шаровом шарнире имеется наружное кольцо 37, жестко закрепленное с шариковым подшипником 28, а на наружном кольце 37 расположена зубчатая передача 35. Внутреннее кольцо 38 шарового шарнира жестко закреплено на фланце 20 излучающей накладки-концентратора 8 и расположено своим центром на пересечении узловой плоскости и центральной оси, на расстоянии не менее λ/4 от торца корпуса 1 свечи зажигания, где λ - длина ультразвуковой волны.

Регулирование и фиксирование положения внутреннего кольца 38 осуществляется с помощью втулки 39, жестко закрепленной с внутренним кольцом 38 и подпружиненной пружиной 40, например, с контргайками 42 и 43.

В узловой плоскости (см. фиг. 10, 11) на расстоянии от торца не менее λ/4 во фланце 17 может быть выполнено, по крайней мере, одно отверстие 44 для подвода по крайней мере одного компонента топлива в зазор 45 между втулкой 16 с фланцем 17 и активной излучающей накладкой-концентратором 8 ультразвукового преобразователя 9.

На боковой поверхности (см. фиг. 3, 5, 7, 9 и 10) активной излучающей накладки-концентратора 8 на расстоянии не менее λ/4 от ее торца могут быть выполнены винтовые канавки 46, а плоскость торцевой поверхности 47 может быть расположена под углом α = 45÷90o к центральной оси ультразвукового преобразователя 9, где λ - длина ультразвуковой волны.

Кроме этого, (см. фиг. 10) на внутренней боковой поверхности втулки 16 на расстоянии не менее λ/4 может быть установлен сепаратор 48 с шариками 49, имеющими возможность вращения, причем шарики 49 имеют точечный контакт с боковой поверхностью активной излучающей накладки-концентратора 8, а торцевая поверхность выполнена в виде плоскости, расположенной под углом β = 90 ± 45o к центральной оси ультразвукового преобразователя, где λ - длина ультразвуковой волны.

На фиг. 3, 4, 7-9 показаны возможные варианты исполнения нижней части активной излучающей накладки-концентратора 8, где размещен корпус 1 свечи зажигания, так называемая внутренняя "технологическая" полость 50, которая может быть использована для различных целей, например, для установки конденсатора, накапливающего положительный потенциал от катушки зажигания или датчика обратной связи для подстройки частоты работы преобразователя 9 и самой "свечи зажигания" в целом, при соответствующих ее габаритах и самой "технологической" полости 50 и т.п.

Свеча зажигания работает следующим образом. После установки предлагаемого устройства в двигатель внутреннего сгорания (ДВС) контакты свечи зажигания и ультразвукового преобразователя подключают в электрическую цепь для подачи высокого напряжения. Центральный электрод 5 через съемный контакт 13 высоковольтного провода 12 подключают к высоковольтной катушке зажигания, а ультразвуковой преобразователь 9 со своими контактами - токопроводящими шайбами 23, 24, 25 и пьезокерамическими элементами 22 - в цепь питания ультразвукового генератора.

При подаче компонентов топлива (рабочей смеси), например, через карбюратор в камеру сгорания рабочего цилиндра ДВС, на центральный электрод 5 свечи зажигания от высоковольтной катушки поступает высокое напряжение через провод 12 и съемный контакт 13, а на пьезокерамические элементы 22 через токопроводящие шайбы 23, 24, 25 от ультразвукового генератора подается переменное высокое напряжение.

Ультразвуковой преобразователь 9 возбуждается и в нем создается стоячая волна колебаний с максимальной амплитудой на его торце. В результате чего корпус свечи зажигания 1, закрепленный во втулке 7 и являющийся частью активной излучающей накладки-концентратора 8 ультразвукового преобразователя 9, с боковым электродом 3, изолятором 4, центральным электродом 5 находятся под воздействием механических высокочастотных ультразвуковых колебаний. В результате чего резко повышается эффективность работы свечи зажигания (на порядок) за счет увеличения скорости пробоя рабочей смеси топлива, за счет увеличения объема искрового разряда между колеблющимися центральным 5 и боковым 3 электродами за все время его нахождения между ними. А также за счет уменьшения сил трения потока сжатой рабочей смеси топлива (в цикле сжатия) о корпус свечи и ее элементы 3 и 5. Это способствует расширению и улучшению эксплуатационных, технических и технологических возможностей предлагаемого устройства и работы самой свечи в целом, в плане ее долговременной работы. Кроме того, при наложении механических высокочастотных ультразвуковых колебаний на элементы свечи зажигания имеет место снятие внутренних напряжений на центральном 5 и боковом 3 электродах, а также на корпусе 1.

Наличие сквозных отверстий 6 произвольной формы на боковом электроде 3 способствует определенным образом перераспределению колебательной энергии по электроду и тем самым дополнительно интенсифицирует процесс искрообразования в каждом конкретном случае по-разному, в зависимости от расположения отверстия, его формы, диаметра и т.п.

Известно, что при "нормальной", обычной эксплуатации, свечи лучших зарубежных фирм "Бош" (ФРГ), "Чемпион" (США) достаточно надежно обеспечивают работу ДВС автомобилей па пути в 15 тысяч километров. Такой пробег соответствует двадцати миллионам искр на свече зажигания. При дальнейшей работе свечи зажигания происходит "утомление" или разупрочнение материала электродов в связи с возникновением в процессе работы разупрочняющих внутренних напряжений в материале электродов.

В предлагаемом техническом решении, например при использовании отечественных свечей зажигания, разупрочняющие внутренние напряжения в материале элементов центрального и бокового электродов, а также в корпусе значительно уменьшаются за счет воздействия механических высокочастотных колебаний ультразвуковой частоты.

Кроме того, при интенсивной эксплуатации обычных свечей зажигания электроды подгорают, зазор между электродами увеличивается и его нужно периодически регулировать, подгибая боковой электрод.

В нашем случае, например регулировкой настройки и изменением частоты работы ультразвукового преобразователя 9, можно изменять амплитуду колебаний торцевой части свечи зажигания, тем самым обеспечивая стабильное возникновение искры до двадцати пяти или тридцати миллионов искр и надежное воспламенение рабочей смеси, и тем самым обеспечить более длительный и надежный временной цикл работы устройства без "подгибания" бокового электрода 3.

Кроме того, при длительной эксплуатации в современных ДВС на существующих свечах зажигания центральный и боковой электроды утончаются, а полувыгоревший и утончившийся он сильно раскаляется и как следствие - отвод тепла от него значительно ухудшается. Тепловая характеристика такой свечи зажигания и, соответственно, ее рабочие свойства весьма ограничены и имеют в ряде случаев признаки калильного зажигания, особенно при повышенной нагрузке работы ДВС, что крайне недопустимо.

В предлагаемом устройстве имеет место регулируемый отвод тепла от корпуса свечи 1 на "массу" ультразвукового преобразователя 9, через втулку 7 и активную излучающую накладку-концентратор 8, пьезокерамические элементы 22, токопроводящие шайбы 23, 24, 25, шпильку 27 на пассивную накладку 21. Регулируемый отвод тепла может быть осуществлен различными режимами работы ультразвукового преобразователя 9, который может работать в зависимости от подаваемого на него напряжения от ультразвукового генератора, например, в импульсном либо при постоянном режиме работы. С другой стороны, ультразвуковой преобразователь 9 как любая колебательная система нагревается до определенной температуры, в зависимости от режимов ее работы, а нагретая "масса" ультразвукового преобразователя 9 может долго сохранять тепло и в некоторых случаях отдавать его при работе ДВС в условиях низких окружающих температур свече зажигания, тем самым "делать" свечу "горячей".

Все это значительно улучшает рабочие параметры, тепловую характеристику и соответственно рабочие свойства предлагаемой конструкции свечи зажигания при бесперебойном искрообразовании, а также здесь отсутствует калильное зажигание при повышенной нагрузке работы ДВС.

Зажигание рабочей смеси осуществляется за счет подаваемого вторичного напряжения от высоковольтной катушки зажигания и интенсифицируется с помощью механических высокочастотных ультразвуковых колебаний в мощный стабильный разрядный импульс между электродами 3 и 5 свечи зажигания ультразвуковым преобразователем, который работает на частоте f = 22 и 44 кГц с амплитудой колебаний до 20 мкм.

В настоящее время ведущие зарубежные и отечественные фирмы производят свечи зажигания с составными, биметаллическими центральными электродами, у которых под обычной оболочкой из хромоникелевого сплава внутри - медь, теплоемкость которой выше, чем из материала обычной свечи зажигания. Наложение механических ультразвуковых колебаний на корпус и электроды торцевой рабочей части такой свечи приводит к значительному качественному улучшению ее работы. В частности, можно сделать "горячую" свечу с хорошей самоочисткой от нагара, свечу, которая обладает одновременно свойством быть защищенной от перегрева "холодной" свечи, поскольку центральный электрод с медной сердцевиной, например, более активно отводит тепло на "массу" ультразвукового преобразователя 9.

Механические колебания ультразвуковой частоты способствуют резкому снижению образования нагара и на таких свечах зажигания, на ее электродах. У таких свечей, а их называют "широкодиапазонными" или "термопластичными", при наложении механических ультразвуковых колебаний в данной конструкции значительно расширяется диапазон приемлемых рабочих температур, расширяется диапазон термопластичности.

При наложении механических ультразвуковых колебаний на дорогостоящие свечи зажигания, изготавливаемые на лучших зарубежных фирмах Европы и Америки, у которых центральный электрод изготовлен из тонкой платиновой проволоки или оба - центральный и боковой - сделаны из серебра, приводит к тому, что при работе особо форсированных автомобильных ДВС с турбонаддувом (автомобилей спортивных, гоночных, элитных, правительственных) резко повышается эрозионная стойкость в 1,5÷2 раза, по сравнению с обычными существующими вариантами, что приводит к еще большему продлению их срока службы, а следовательно, к эффективному их использованию нeсмотря на дополнительные энергозатраты для работы ультразвукового преобразователя 9.

Ультразвуковой преобразователь 9 работает как полуволновая колебательная система на частоте f = 22 и 44 кГц с амплитудой 20 мкм. Использование ультразвукового преобразователя 9, где объединение его пассивной накладки 21, токопроводящих шайб 23, 24, 25 и пьезокерамических элементов 22 в полуволновую систему и полуволновой излучающей активной накладки 8 позволяет вывести источник колебаний из зоны максимальных внутренних напряжений, а наличие узловых плоскостей, где колебания отсутствуют, облегчает условие работы устройства в целом, снижает его нагрев, позволяет отводить лишнее тепло от свечи зажигания при работе ДВС в одних случаях и поддерживать тепловой баланс в других, что повышает эффективность использования всего устройства в целом. Наличие узловых плоскостей, расположенных в пассивной 21 и активной 8 накладках, позволяет удобно крепить ультразвуковой преобразователь 9 на корпусе ДВС.

Изменение места положения центрального и боковых электродов самой свечи в процессе работы ДВС (см. фиг. 4÷11) позволяет обеспечить регулировку работы свечи зажигания в различных ее режимах, например, слишком "высунувшаяся" в камеру сгорания "свеча" нагревается даже при небольших оборотах ДВС, следовательно, необходима регулировка ее места положения "внутрь" в корпус двигателя. Если свеча зажигания слишком "горячая", то при напряженном режиме работы ДВС она перегревается и вызывает калильное зажигание, что небезопасно для самого двигателя. Когда свеча зажигания занимает место положение "холодной", то она забивается нагаром и самоочистка ее недостаточна и, следовательно, может иметь место отказ при запуске ДВС, поэтому также требуется изменение ее места положения для нормальной работы, которое и обеспечивается предлагаемой конструкцией.

Обеспечение вращения (см. фиг. 10) оптимально работающей свечи зажигания позволяет дополнительно улучшить процесс воспламенения рабочей смеси в камере ДВС за счет увеличения площади контакта искрового разряда с объемом рабочей смеси. Это дает возможность повысить надежность работы ДВС, добиться дополнительного уменьшения нагара, снизить токсичность и тем самым повысить экологическую чистоту выхлопа.

Выполнение, по крайней мере, одного или большего количества отверстий 44 в узловой плоскости, на расстоянии от торца не менее λ/4, для подвода, например, компонента топлива в зазор между втулкой 16 с фланцем 17 и активной излучающей накладкой-концентратором 8 ультразвукового преобразователя 9 позволит расширить эксплуатационные и технические возможности работы свечи зажигания и самого ДВС в целом при напряженных режимах работы, например, когда требуется резкое увеличение его мощности и надежности воспламенения рабочей смеси, где λ - длина ультразвуковой волны.

Выполнение на боковой поверхности активной излучающей накладки-концентратора 8 ультразвукового преобразователя 9 на расстоянии не менее λ/4, например, винтовых канавок 46 и выполнение плоскости торцевой поверхности накладки-концентратора 8 под углом α = 45±90o к центральной оси ультразвукового преобразователя 9 позволяет расширить технические возможности образования искры между боковым 3 и центральным 5 электродами путем создания продольно-крутильных, либо продольно-изгибных, либо продольно-изгибокрутильных колебаний и т.п., где λ - длина ультразвуковой волны.

Расположение на внутренней боковой поверхности втулки 16 на расстоянии не менее λ/4, например, сепаратора 48 с шариками 49, имеющими возможность вращения, причем шарики имеют точечный контакт с боковой поверхностью активной излучающей накладкой-концентратором 8, позволяет, по крайней мере, одному из компонентов топлива, подаваемого через отверстия 44 во фланце 17, равномерно распределяться, а в случае подачи нескольких компонентов топлива равномерно смешиваться за счет кавитации, проходя между колеблющимися и вращающимися шариками, между боковой поверхностью активной излучающей накладки 8 и внутренней поверхностью втулки 16, и подаваться, распылясь с дисперсностью от 6 до 80 мкм, через кольцевую щель к торцевой поверхности свечи, что достаточно эффективно для форсированных режимов работы ДВС, то есть имеет место техническое решение свеча - форсунка, где λ - длина ультразвуковой волны.

Установление между втулкой 16 с фланцем 17, излучающей накладкой-концентратором 8 и шариковым подшипником 28 механизма регулирования положения торца корпуса 1 свечи зажигания и соответственно электродов 3 и 5 по части сферической поверхности (см. фиг. 11), выполненного в виде шарнира 38, жестко закрепленного на фланце 20 излучающей накладки-концентратора 8 и расположенного своим центром на пересечении узловой плоскости и центральной оси на расстоянии не менее λ/4 от торца корпуса свечи, позволяет создать принципиально новые конструкции ДВС с изменяемыми параметрами режимов работы свечи зажигания.

Таким образом, основными преимуществами предлагаемого изобретения - свечи зажигания - являются:

- возможность использовать новые виды топлив - загущенные, водородосодержащие и обедненные топливные смеси;

- возможность обеспечить стабильный запуск ДВС в холодных условиях, так называемого "холодного двигателя";

- обеспечение нормальной работы "перегретого" ДВС;

- возможность обеспечить регулирование расхода топлива в сторону его уменьшения;

- возможность использовать топлива со многими компонентами;

- отсутствие нагара на электродах центральной, боковой и торцевой поверхности;

- резкое снижение токсичности выхлопа ДВС при использовании, например, водородосодержащих и других видов топлив;

- улучшение приемистости работы ДВС на низких, средних и больших оборотах (за счет изменения частот и амплитуды колебаний ультразвукового преобразователя);

- увеличение срока службы работы свечи зажигания;

- совмещение совместной работы свечи зажигания и форсунки;

- возможность создания принципиально новых конструкций ДВС с измененными параметрами режимов работы свечи зажигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКАЯ ФОРСУНКА | 1996 |

|

RU2127823C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| МЕХАНИЧЕСКАЯ ФОРСУНКА | 1996 |

|

RU2127822C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 2013 |

|

RU2548344C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| Электромеханический преобразователь | 1981 |

|

SU1068176A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| УЛЬТРАЗВУКОВОЕ СОПЛО К ЛИТЬЕВОЙ МАШИНЕ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2117575C1 |

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА | 2000 |

|

RU2175160C1 |

Изобретение относится к области электричества, а именно к свечам зажигания, конструктивно объединенным с другими устройствами, и может быть использовано в различных ДВС и силовых энергетических установках. Достижение заявленного эффекта достигается за счет придания торцу корпуса свечи зажигания с двумя электродами продольных возвратно-поступательных движений в результате соединения "возбудителя" механических ультразвуковых высокочастотных колебаний с генератором ультразвуковых колебаний. Колебания снижают внешнее трение в момент контакта электродов и корпуса свечи с рабочей смесью в цилиндре как в начальный момент, так и в последующий временной интервал процесса, интенсифицируют процесс распыления попавшего на торцевую часть свечи частиц топлива. Механические ультразвуковые колебания увеличивают срок службы свечи, снимают внутренние напряжения в электродах. Техническим результатом является повышение эффективности воспламенения горючей смеси, интенсификация образования искры путем увеличения скорости пробоя, путем увеличения объема искрового разряда и его стабильного поддержания. 8 з.п. ф-лы, 11 ил.

| RU 95106237 А1, 10.01.1997 | |||

| US 3589348 А, 29.06.1971 | |||

| ТЮБИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2033372C1 |

| СПОСОБ ЭЛЮИРОВАНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ, АДСОРБИРОВАННЫХ НА АКТИВНОМ УГЛЕ | 1994 |

|

RU2131938C1 |

| DE 3220477 А, 01.12.1983 | |||

| DE 3505988 А, 21.08.1986 | |||

| US 1436484 А, 19.05.1976 | |||

| ОБРАБОТКА С ИСПОЛЬЗОВАНИЕМ ОДНОГО ПОТОКА КОМАНД И МНОЖЕСТВА ПОТОКОВ ДАННЫХ | 2001 |

|

RU2279706C2 |

Авторы

Даты

2003-09-27—Публикация

2001-04-13—Подача