Изобретение относится к кузнечно-прессовому оборудованию и может быть использовано на прессах, работающих в автоматическом режиме.

Известен пресс, содержащий корпус, установленный в корпусе эксцентриковый вал, с приводом от электродвигателя через фрикционную муфту и маховик, огражденный кожухом, ползун с пуансоном, установленный в направляющих корпуса и соединенный с эксцентриковым валом посредством шатуна, подштамповую плиту с матрицей.

В процессе штамповки изделий при ударе пуансона о заготовку возникают интенсивные колебания всех механизмов пресса, которые через подштамповую плиту, направляющие ползуна и подшипники скольжения эксцентрикового вала передаются на корпус пресса, вызывая в нем изгибные колебания. Изгибные колебания корпуса и вибрации подвижных механизмов пресса являются в конечном счете причиной возникновения шума, а корпус пресса основным источником шума. Шум, излучаемый подвижными механизмами пресса и внутренней поверхностью корпуса, беспрепятственно проникает из открытой зоны штамповки на рабочее место. Шум излучает также и кожух маховика. Согласно результатам измерений шума в цехе листовой штамповки уровни звука на рабочих местах превышают предельно допустимые на 14-22 дБА и достигают 94-102 дБА. Это значительно ухудшает условия труда обслуживающего персонала.

Цель изобретения снижение шума до допустимых пределов.

Снизить шум позволяет пресс, содержащий корпус, установленный в корпусе эксцентриковый вал, приводимый через маховик с фрикционной муфтой электродвигателем и соединенный посредством шатуна с ползуном, установленным в направляющих и прикрепленным к пуансону, матрицу, жестко соединенную с подштамповой плитой, кожух маховика, снабженный звукоизолирующей оболочкой, ее панели через эластичный элемент по периметру прикреплены к корпусу, образуя с ним акустически герметичные объемы. Толщина Н (мм) панелей и разность уровней звукового давления Δ L(дБ), создаваемого прессом до и после облицовки, связаны соотношением:

H=(100,035ΔL-1,24) . 10-3.

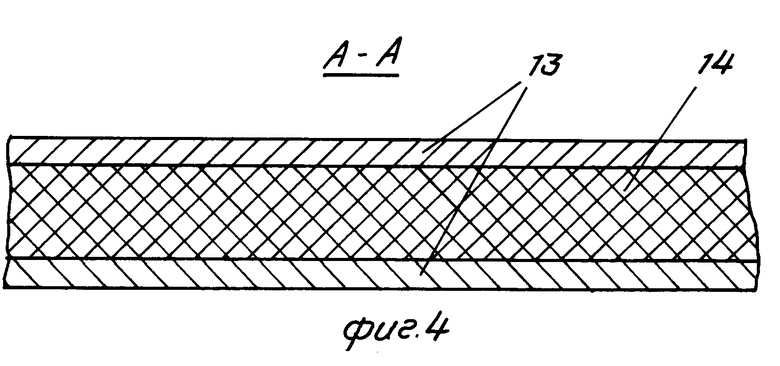

Кожух маховика выполнен в виде трехслойной конструкции из двух металлических оболочек с вклеенным между ними эластичным элементом, например листом из твердой резины. Зона штамповки закрыта прозрачным экраном. Эластичный элемент, обеспечивающий акустическую герметичность объемов между панелями облицовки и корпусом, выполнен из губчатой резины.

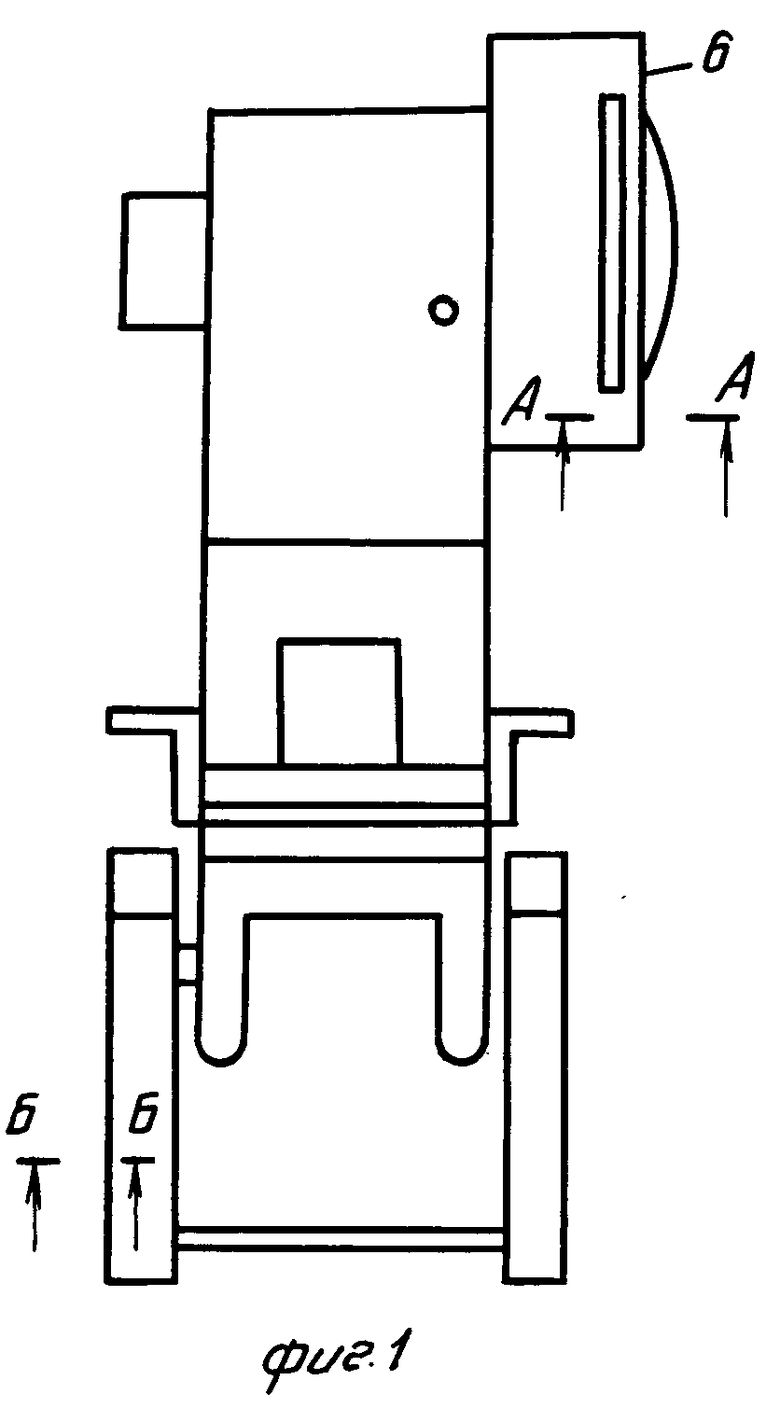

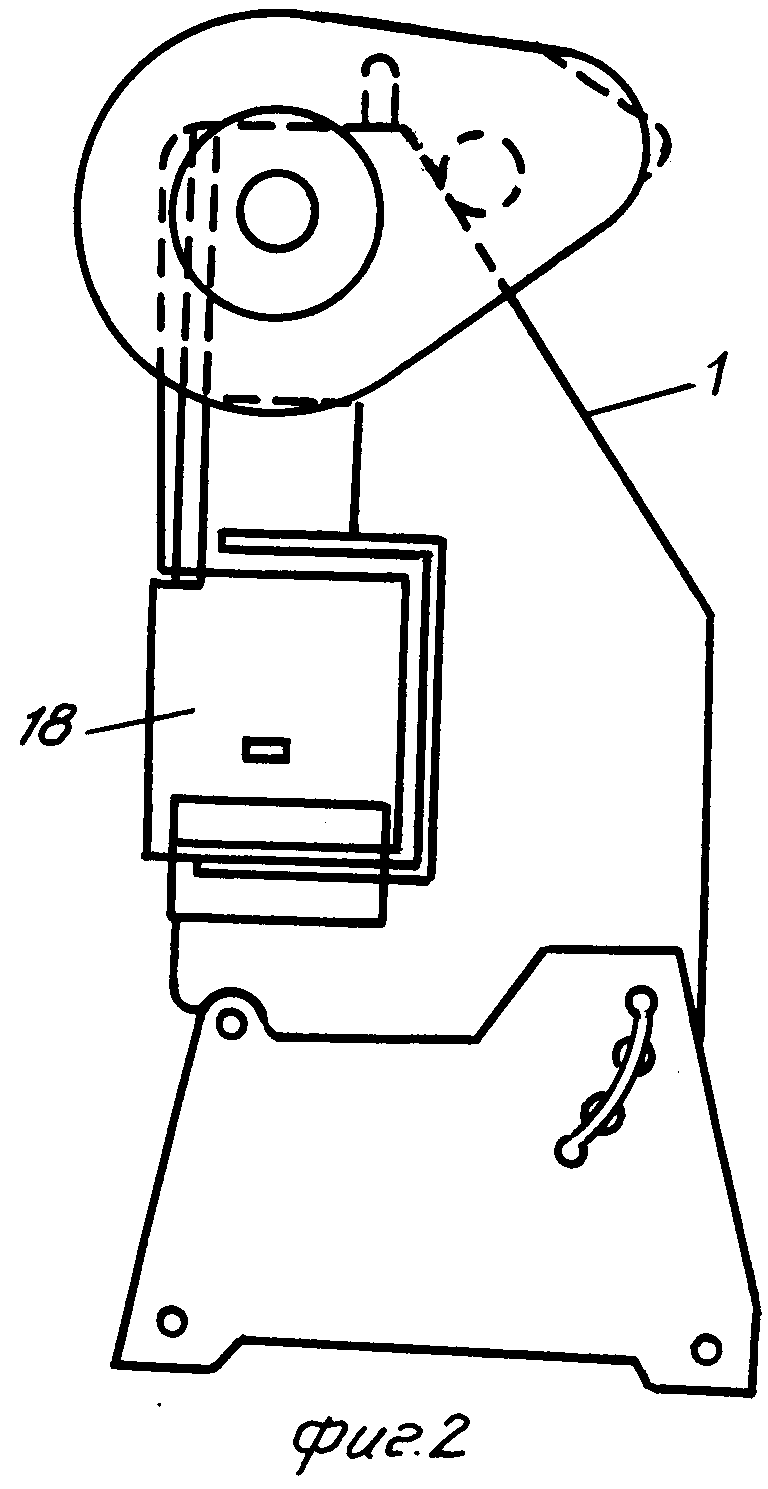

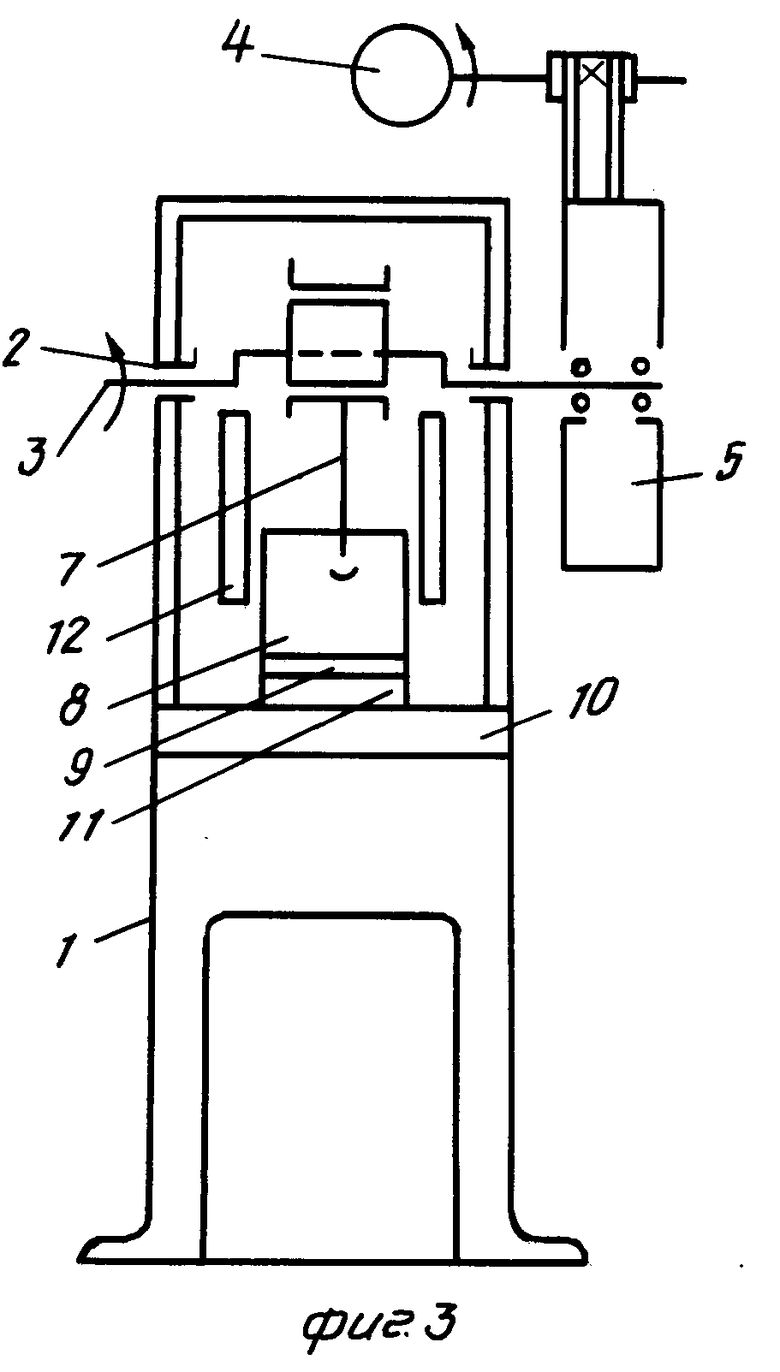

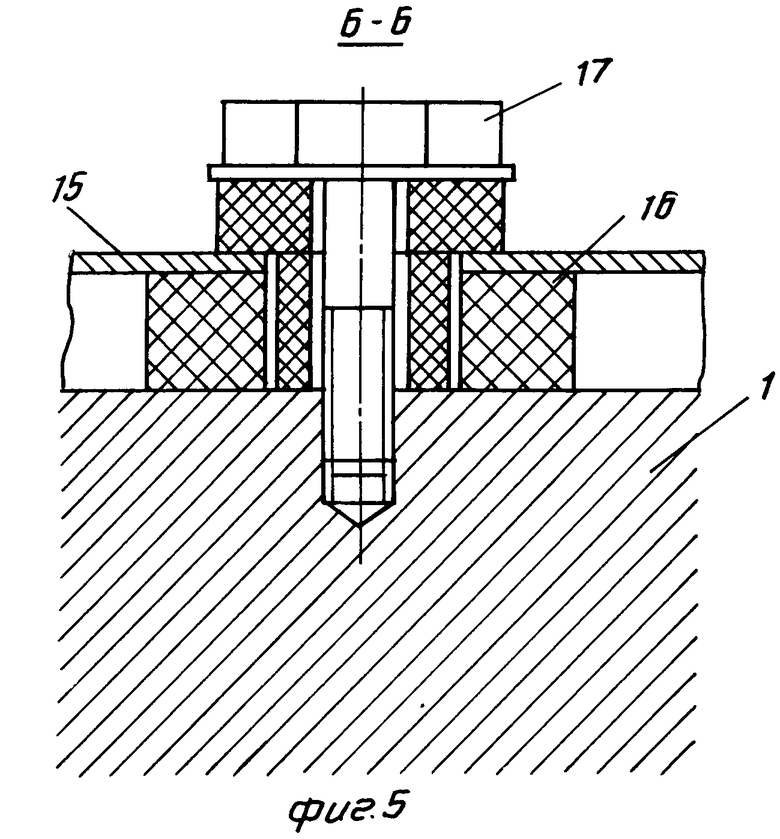

На фиг. 1 изображен пресс, вид сбоку; на фиг. 2 то же, вид спереди; на фиг. 3 кинематическая схема пресса; на фиг. 4 сечение А-А на фиг. 1; на фиг. 5 сечение Б-Б на фиг. 1

Пресс содержит литой корпус 1 сложной конфигурации. В его верхней части запрессованы втулки 2, являющиеся опорой для эксцентрикового вала 3. Электродвигатель 4 через маховик 5 с фрикционной муфтой, закрытый кожухом 6, приводит во вращение эксцентриковый вал 3, соединенный с шатуном 7, прикрепленным к ползуну 8. На ползуне установлен пуансон 9. К корпусу 1 прикреплена подштамповая плита 10 с матрицей 11. Ползун 8 установлен в направляющих 12. Кожух 6 маховика 5 выполнен в виде трехслойной конструкции из двух металлических оболочек 13 с вклеенным между ними эластичными листом 14 из твердой резины. Корпус пресса покрыт звукоизолирующей оболочкой, панели 15 которой прикреплены к корпусу 1 через эластичный элемент 16 с помощью болтов (саморезов) 17. Элемент 16 расположен по периметру каждой из панелей 15. Благодаря этому между панелями 15 и корпусом 1 образованы акустически герметичные объемы. Толщина Н (мм) панелей и разность уровней звукового давления Δ L (дБ), создаваемого прессом до и после облицовки, связаны соотношением:

Н=(100,035ΔL-1,24) .10-3.

Зона штамповки закрыта прозрачным экраном 18.

Пресс работает следующим образом.

Привод эксцентрикового вала 3 осуществляется от электродвигателя 4 через маховик с фрикционной муфтой 5. Ползун 8 с прикрепленным к нему пуансоном 9 являются рабочим органом пресса.

Эксцентриковый вал шарнирно соединен через кривошипно-шатунный механизм с ползуном, к которому присоединена верхняя часть штампа (пуансон). Нижняя часть штампа (матрица) вместе с подштамповой плитой прикреплена к станине пресса. При ударе пуансона 9 об обрабатываемую заготовку возникают интенсивные вибрации матрицы 11, ползуна 8 и эксцентрикового вала 3, которые через подштамповую плиту 10 и направляющие 12 ползуна передаются на корпус пресса, вызывая в нем и в подвижных механизмах изгибные колебания. Под действием этих колебаний корпус 1 и подвижные механизмы пресса излучают интенсивный шум в окружающее пространство. Таким образом, пресс представляет собой совокупность нескольких кинематически взаимосвязанных источников шума.

Оценка эффективности виброизоляции за счет указанных конструкций осуществлялась путем измерения уровней виброскорости в различных точках станины и подштамповой плиты, а также уровней шума, излучаемого прессом. Если бы корпус пресса был единственным источником шума, то шум должен бы снизиться не менее чем на 15 дБА в соответствии с уменьшением уровня виброскорости на корпусе. Следовательно, подштамповая плита является дополнительным источником шума, и для эффективного снижения шума пресса необходимо предусмотреть звукоизоляцию зоны штамповки, а также уменьшить шум, излучаемый кожухом маховика. Прозрачный экран 18 способствует звукоизоляции зоны штамповки. Выполнение кожуха 6 маховика 5 в виде трехслойной конструкции из двух металлических оболочек 13 с вклеенным между ними эластичным листом 14 из твердой резины способствует уменьшению шума, излучаемого кожухом.

Для уменьшения излучения звука корпусом 1 на его наружной поверхности установлены звукоизолирующие панели 15, которые с помощью эластичных прокладок 16, приклеенных по периметру к панелям 15, образуют с корпусом замкнутые воздушные объемы. Площадь прокладок должна быть не более 30% площади каждой панели, и в совокупности плиты должны закрывать всю поверхность корпуса. Для надежности панели к станине прикреплены болтами 17. Под головку болта необходимо установить упругую шайбу из резины средней твердости и на болт установить резиновую втулку для виброизоляции его от панели.

Для выбора толщины панели были проведены экспериментальные исследования звукоизоляции таких конструкций в акустической камере. В результате оказалось, что стальная плита толщиной 3 мм является оптимальной, обеспечивая требуемое снижение шума, и в то же время является конструктивно наиболее приемлемой. Предлагаемая конструкция позволила снизить шум на 15 дБА.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ ЛИСТОУКЛАДЧИК | 1990 |

|

RU2009090C1 |

| Звукопоглощающая панель | 1983 |

|

SU1231161A1 |

| УПОР ДЛЯ ОСТАНОВКИ КРУГЛОГО ПРОКАТА | 1991 |

|

RU2006306C1 |

| Звукопоглощающий элемент | 1990 |

|

SU1772330A1 |

| Звукоизоляционная панель | 1979 |

|

SU931899A1 |

| Шумозащитный кожух для крутильной машины | 1986 |

|

SU1384685A1 |

| Звукопоглощающий кожух для крутильной машины | 1986 |

|

SU1582193A1 |

| Гвоздильный автомат | 1990 |

|

SU1745398A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| ТОКОПРИЕМНИК РАБОТАЮЩЕГО НА ПЕРЕМЕННОМ ТОКЕ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2090388C1 |

Использование: в кузнечно-прессовом производстве. Сущность изобретения: пресс содержит корпус, во втулках которого установлен эксцентриковый вал. Он приводится во вращение электродвигателем. Зона штамповки закрыта прозрачным экраном. Корпус облицован металлическими панелями, прикрепленными через расположенные по их периметру эластичные элементы. Толщина панелей и разность уровней звукового давления, создаваемого прессом до и после облицовки, связаны соотношением, приведенным в описании изобретения. 4 з.п. ф-лы, 5 ил.

H = (100,035ΔL- 1,24)·10-3 ,

где ΔL разность уровней звукового давления, создаваемых прессом перед и за оболочкой, дБ.

| Банкетов А.Н | |||

| и др | |||

| Кузнечно-штамповочное оборудование | |||

| М.: Машиностроение, 1982, с.14-15, рис.1.4. |

Авторы

Даты

1995-09-20—Публикация

1992-07-16—Подача