прессовая установка для листовой штамповки, содержащая станину, размещенный в ее направляющих ползун, главный вал с приводом, а также штамповую оснастку, включающую неподвижную плиту с матри- цэми и подвижную плиту с пуансонами. Для повышения производительности и уменьшения уровня шума установка снабжена размещенными в ползуне с возможностью взаимодействия с подвижной плитой торцовыми кулачками с толкателями и приводом их поворота, а также узлом связи приводов поворота главного вала и торцовых кулачков с толкателями.

Однако известная прессовая установка сложна в конструктивном исполнении и ненадежна в эксплуатации из-за большого количества и сложной кинематической взаимосвязи функциональных элементов.

Наиболее близким к изобретению из числа известных аналогов является устройство для штамповки листового материала, принятое в качестве прототипа, содержащее пресс, на столе которого с возможностьювозвратно-поступательногоперемещения в плоскости, параллельной опорной плоскости стола, установлен штамп, оснащенный механизмом перемещения в этой плоскости, а также средства подачи материала в плоскости, параллельной опорной плоскости стола и перпендику- лярной перемещению штампа, включающие расходную и приемную катушки и валковые подающие механизмы, установленные, соответственно, на выходе исходного материала с расходной катушки и на входе его на приемную катушку. Привод подвижной рамы пресса осуществляется от приводного эксцентрикового вала через шатуны, связанные с нижней траверсой пресса. Привод валковых подающих механизмов осуществляется от планшайбы эксцентрикового вала через шарнирно связанные с ней тяги. Для направления исходного материала применены направляющие, установленные на нижних плитах штампов. Кроме того, для штамповки материала последовательно образуемыми рядами, устройство снабжено механизмом встречного перемещения штампов в виде зубчато-реечной передачи.

Известное устройство для штамповки (прототип) имеет ряд существенных недостатков, главными из которых являются сложность конструктивного исполнения и низкая надежность работы, обусловленные большим количеством кинематических связей (шатуны, тяги, зубчато-реечные передачи), ненадежных в эксплуатации. Кроме того, использованная в приводе возвратнопоступательных перемещений штампов кинематическая связь эксцентрикового вала с траверсой пресса через нерегулируемые (по длине) шатуны исключает возможность регулирования высоты межштампового расстояния и усилия штамповки, что ограничивает эксплуатационные возможности устройства(можно использовать только однотипные штампы для выполнения узкого

числа операций, обусловленных постоянной величиной перемещения штампового инструмента).

Цель изобретения является упрощение конструкции устройства, повышение его на5 дежности в работе и расширение эксплуатационных возможностей.

Указанная цель достигается новым конструктивным исполнением основных функциональных узлов устройства и новой их

0 взаимосвязью.

Сущность изобретения заключается в том, что устройство содержит смонтированную на основании раму, опорный стол, закрепленный на раме, подвижную в

5 вертикальной плоскости траверсу, под- штамповые плиты, закрепленные на столе и траверсе, штамп для выполнения технологической операции, соответствующие части которого смонтированы на подштамповых

0 плитах, приводной механизм перемещения траверсы с направляющими колоннами, поперечиной и приводным валом, валковые механизмы для подачи материала в рабочую зону штампа и удаления отходов, располо5 женные на раме по обе стороны штампа, направляющий узел для предотвращения бокового смещения материала, приводная наматывающая и неприводная разматывающая катушки для рулонного материала, ка0 тушки закреплены на вышеуказанной раме, а привод наматывающей катушки выполнен в виде проскальзывающей фрикционной муфты и шарнирных тяг, кинематически связывающих посредством муфты катушку с тра5 версой.

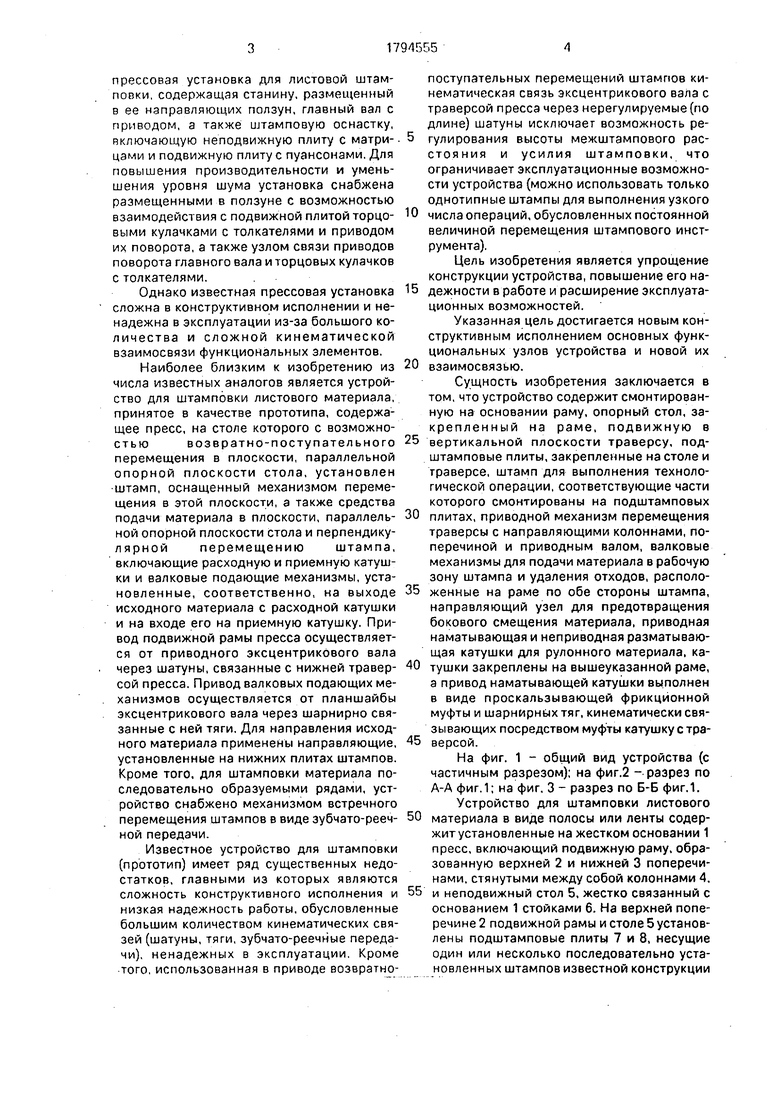

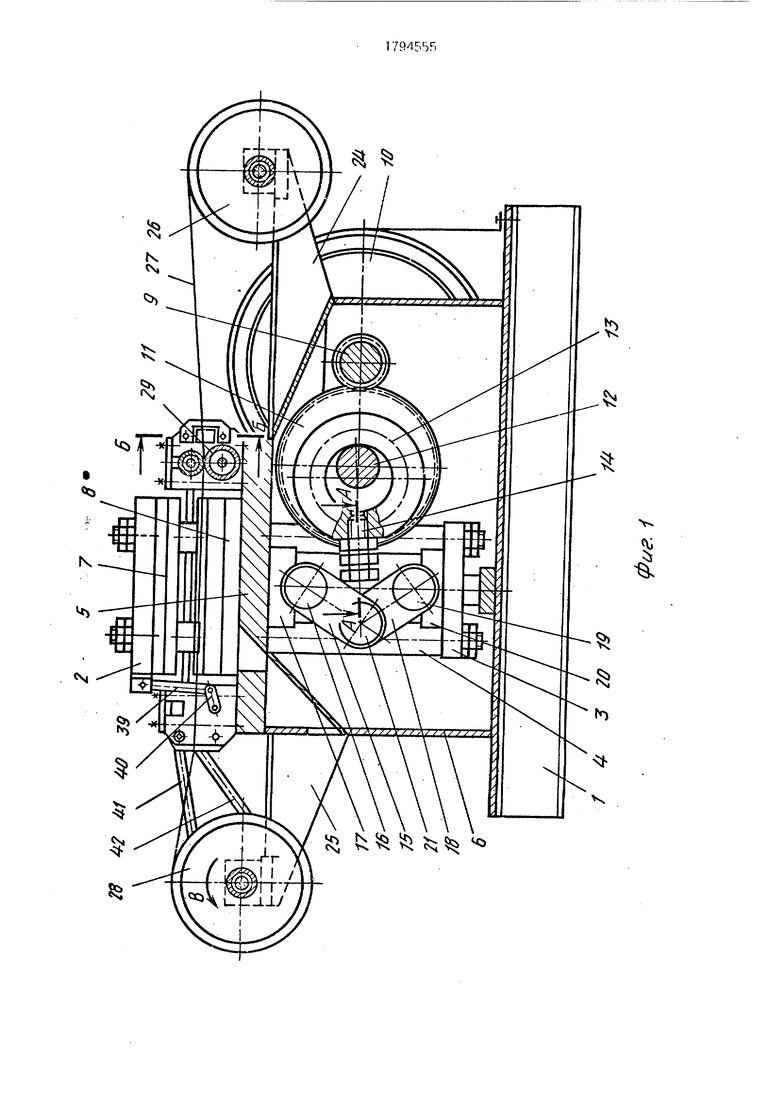

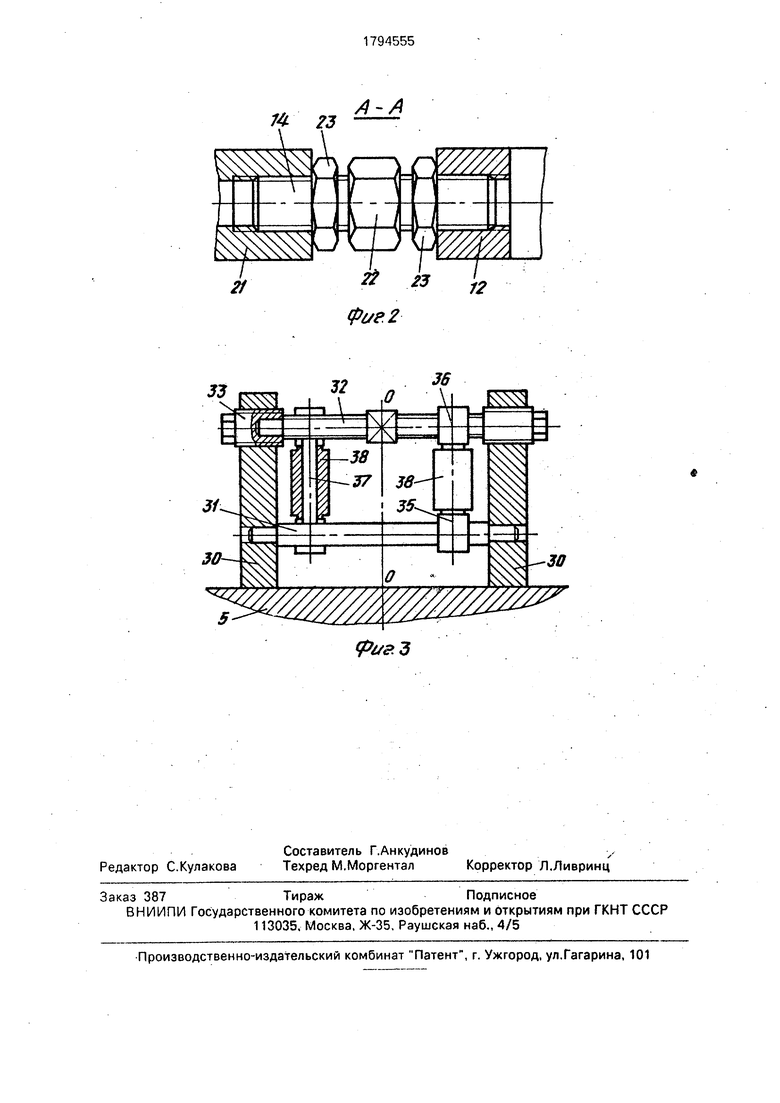

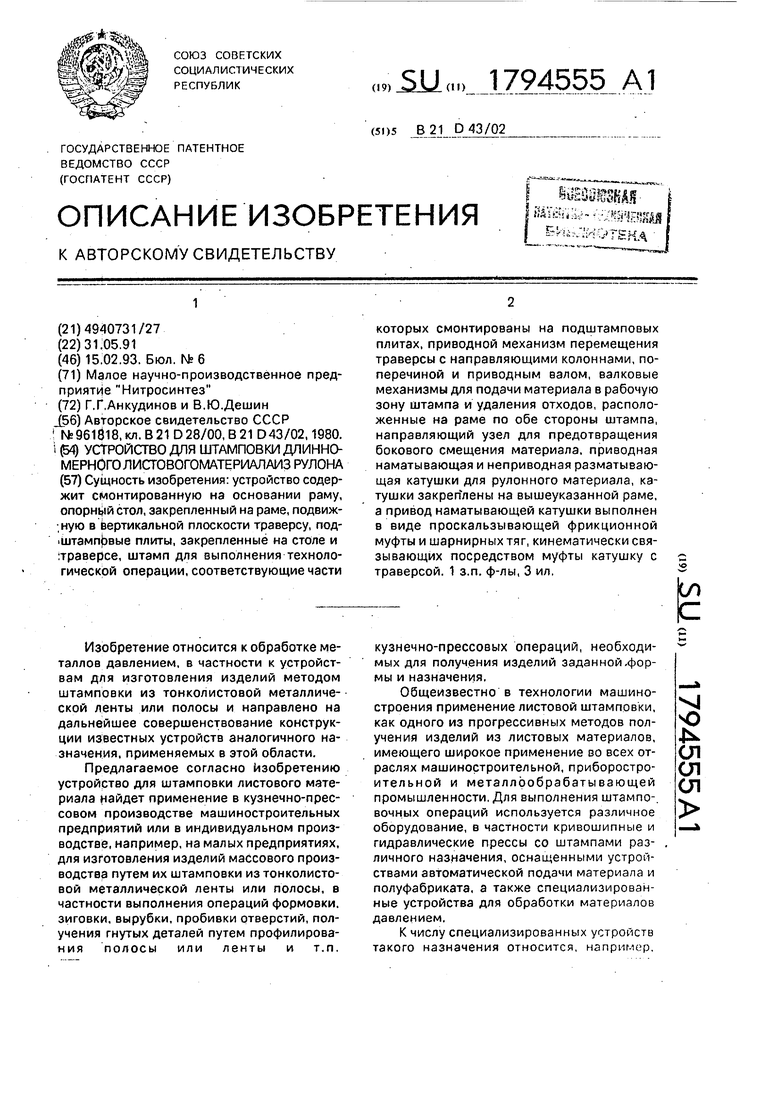

На фиг. 1 - общий вид устройства (с частичным разрезом); на фиг.2 - разрез по А-А фиг.1; на фиг. 3 - разрез по Б-Б фиг.1. Устройство для штамповки листового

0 материала в виде полосы или ленты содержит установленные на жестком основании 1 пресс, включающий подвижную раму, образованную верхней 2 и нижней 3 поперечинами, стянутыми между собой колоннами 4,

5 и неподвижный стол 5, жестко связанный с основанием 1 стойками 6. На верхней поперечине 2 подвижной рамы и столе 5 установлены подштамповые плиты 7 и 8, несущие один или несколько последовательно установленных штампов известной конструкции

(на черт, не показаны) для выполнения заданных технологических операций (например, формовки, вырубки, пробивки отверстия и т.п.).

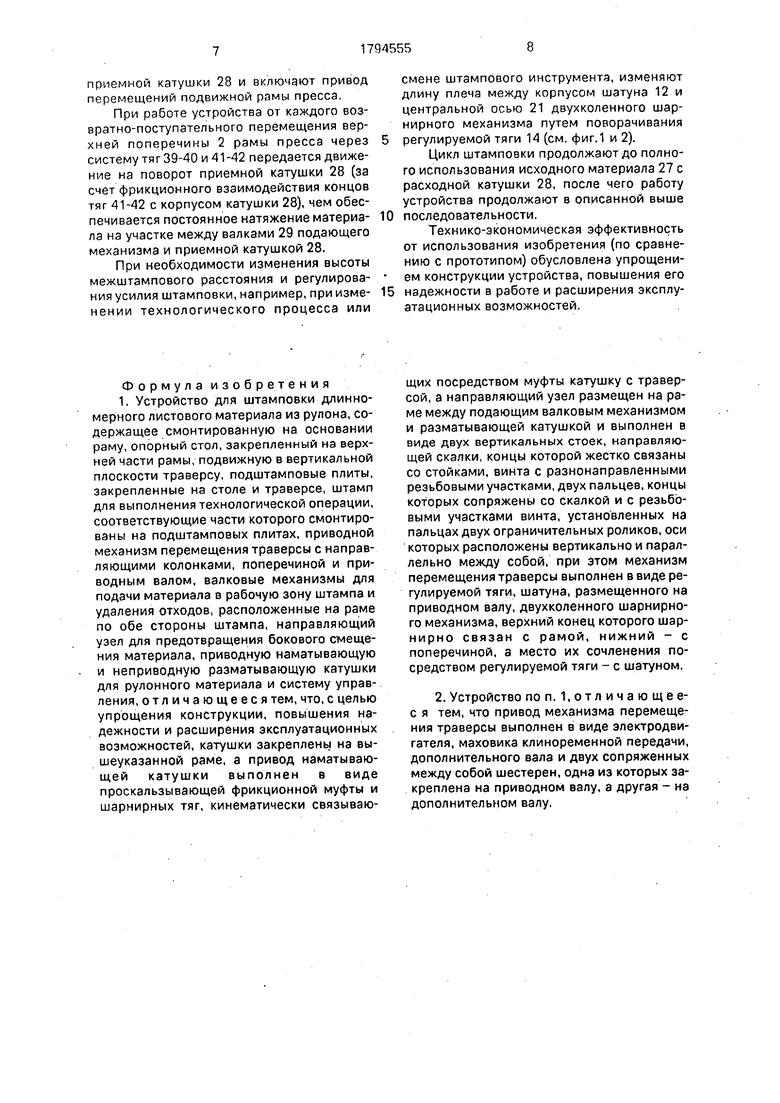

Подвижная рама пресса связана с приводом ее возвратно-поступательного перемещения в вертикальной плоскости, перпендикулярной опорной плоскости стола 5. Привод перемещения рамы включает вал-шестерню 9, связанную через маховик 10 посредством клиноременной передачи с приводным электродвигателем (не показан), промежуточное зубчатое колесо 11, находящееся в зацеплении с валом-шестерней 9 и несущее подвижный корпус шатуна 12 с центральным отверстием, эксцентричным относительно оси 13 зубчатого колеса 11. Корпус шатуна 12 связан посредством регулируемой тяги 14 с двухколенным шарнирным механизмом перемещений рамы пресса, верхнее колено 15 которого с помощью оси 16 шарнирно установлено на держателе 17, жестко закрепленном на нижнем основании стола 5, а нижнее колено 18 с помощью оси 19 шарнирно установлено на держателе 20, жестко закрепленном на нижней поперечине 3 рамы пресса. Противолежащие концы колен 15 и 18 шарнирно соединены между собой и с регулируемой тягой 14 с помощью оси 21. Регулируемая тяга 14 выполнена в виде болта с головкой 22 под ключ в центре и двумя резьбовыми концами, один из которых ввернут в резьбовое отверстие корпуса шатуна 12, а второй-в бобышку шарнирной оси 21, где они фиксируются после вверты- вания с помощью контргаек 23 (см. фиг.2). Наличие регулируемой тяги, связывающей корпус шатуна 12 с центральной осью ко- ленно-шарнирного механизма перемещений рамы пресса, позволяет изменять высоту межштэмпового расстояния (при использовании штампов разного технологического назначения), а также изменять усилие штамповки.

Устройство снабжено также средствами подачи исходного материала в плоскости, параллельной опорной плоскости стола 5 и перпендикулярной плоскости перемещений верхнего штампового инструмента. К ним относятся установленные на кронштейнах 24 и 25 расходная катушка 26, несущая технологический запас исходного материала 27 (ленты или полосы), приемная катушка 28 для наматывания материала после выполнения заданных технологических операций, валковый подающий механизм в виде двух приводных валков 29, механизм направления исходного материала 27 и механизм привода приемной катушки 28.

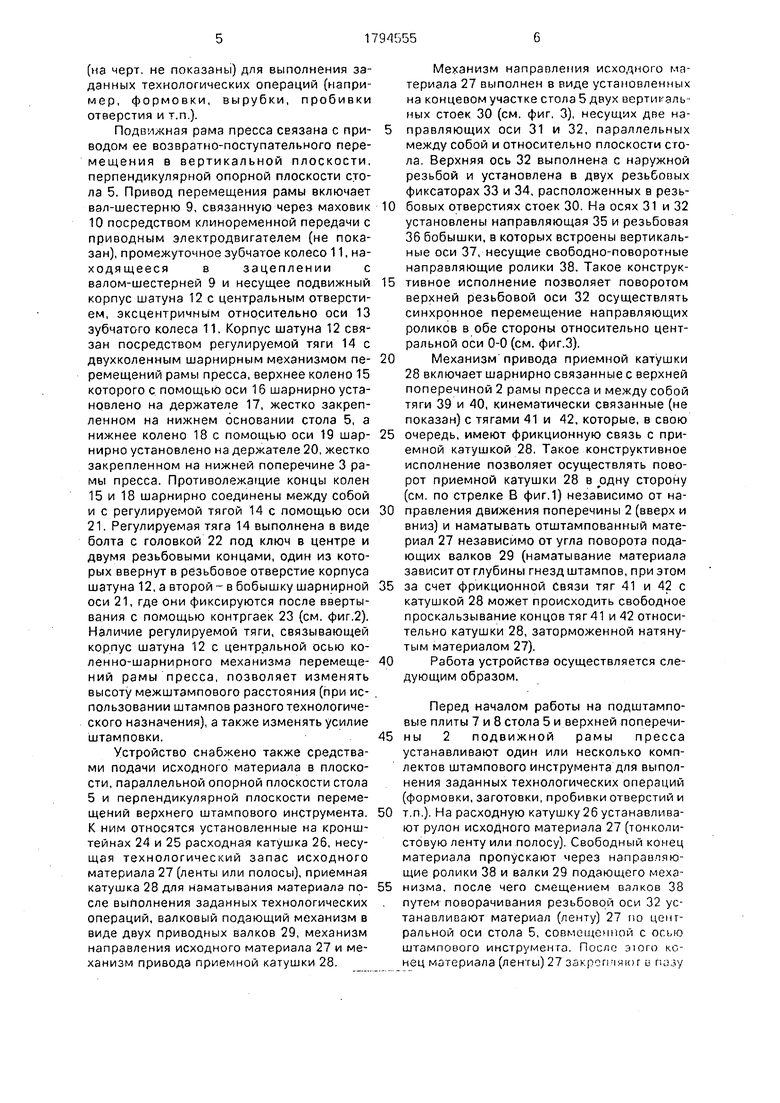

Механизм направления исходного материала 27 выполнен в виде установленных на концевом участке стола 5 двух вертикальных стоек 30 (см. фиг. 3), несущих две на- 5 правляющих оси 31 и 32, параллельных между собой и относительно плоскости стола. Верхняя ось 32 выполнена с наружной резьбой и установлена в двух резьбовых фиксаторах 33 и 34, расположенных в резь0 бовых отверстиях стоек 30. На осях 31 и 32 установлены направляющая 35 и резьбовая 36 бобышки, в которых встроены вертикальные оси 37, несущие свободно-поворотные направляющие ролики 38. Такое конструк5 тивное исполнение позволяет поворотом верхней резьбовой оси 32 осуществлять синхронное перемещение направляющих роликов в обе стороны относительно центральной оси 0-0 (см. фиг.З).

0Механизм привода приемной катушки 28 включает шарнирно связанные с верхней поперечиной 2 рамы пресса и между собой тяги 39 и 40, кинематически связанные (не показан) с тягами 41 и 42, которые, в свою

5 очередь, имеют фрикционную связь с приемной катушкой 28. Такое конструктивное исполнение позволяет осуществлять поворот приемной катушки 28 в .одну сторону (см. по стрелке В фиг.1) независимо от на0 правления движения поперечины 2 (вверх и вниз) и наматывать отштампованный материал 27 независимо от угла поворота подающих валков 29 (наматывание материала зависит от глубины гнезд штампов, при этом

5 за счет фрикционной Связи тяг 41 и 42 с катушкой 28 может происходить свободное проскальзывание концов тяг 41 и 42 относительно катушки 28, заторможенной натянутым материалом 27).

0Работа устройства осуществляется следующим образом.

Перед началом работы на подштампо- вые плиты 7 и 8 стола 5 и верхней поперечи5 ны 2 подвижной рамы пресса устанавливают один или несколько комплектов штампового инструмента для выполнения заданных технологических операций (формовки, заготовки, пробивки отверстий и

0 т.п.). На расходную катушку 26 устанавливают рулон исходного материала 27 (тонколистовую ленту или полосу). Свободный конец материала пропускают через направляющие ролики 38 и валки 29 подающего меха5 низма, после чего смещением валков 38 путем поворачивания резьбовой оси 32 устанавливают материал (ленту) 27 по центральной оси стола 5, совмещенной с осью штампового инструмента. После эюго конец материала (ленты) 27 закрепляют в позу

приемной катушки 28 и включают привод перемещений подвижной рамы пресса.

При работе устройства от каждого возвратно-поступательного перемещения верхней поперечины 2 рамы пресса через систему тяг 39-40 и 41-42 передается движение на поворот приемной катушки 28 (за счет фрикционного взаимодействия концов тяг 41-42 с корпусом катушки 28), чем обеспечивается постоянное натяжение материала на участке между валками 29 подающего механизма и приемной катушкой 28.

При необходимости изменения высоты межштампового расстояния и регулирования усилия штамповки, например, при изменении технологического процесса или

смене штампового инструмента, изменяют длину плеча между корпусом шатуна 12 и центральной осью 21 двухколенного шарнирного механизма путем поворачивания

регулируемой тяги 14 (см, фиг.1 и 2).

Цикл штамповки продолжают до полного использования исходного материала 27 с расходной катушки 28, после чего работу устройства продолжают в описанной выше

последовательности.

Технико-экономическая эффективность от использования изобретения (по сравнению с прототипом) обусловлена упрощением конструкции устройства, повышения его

надежности в работе и расширения эксплуатационных возможностей,

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| Устройство для обработки ленточного материала | 1985 |

|

SU1378989A1 |

| Устройство для штамповки листового материала | 1980 |

|

SU961818A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

Формула изобретения 1. Устройство для штамповки длинномерного листового материала из рулона, содержащее смонтированную на основании раму, опорный стол, закрепленный на верхней части рамы, подвижную в вертикальной плоскости траверсу, подштамповые плиты, закрепленные на столе и траверсе, штамп для выполнения технологической операции, соответствующие части которого смонтированы на подштамповых плитах, приводной механизм перемещения траверсы с направляющими колонками, поперечиной и приводным валом, валковые механизмы для подачи материала в рабочую зону штампа и удаления отходов, расположенные на раме по обе стороны штампа, направляющий узел для предотвращения бокового смещения материала, приводную наматывающую и неприводную разматывающую катушки для рулонного материала и систему управления, отличающееся тем, что, с целью упрощения конструкции, повышения надежности и расширения эксплуатационных возможностей, катушки закреплены на вышеуказанной раме, а привод наматывающей катушки выполнен в виде проскальзывающей фрикционной муфты и шарнирных тяг, кинематически связывающих посредством муфты катушку с траверсой, а направляющий узел размещен на раме между подающим валковым механизмом и разматывающей катушкой и выполнен в виде двух вертикальных стоек, направляющей скалки, концы которой жестко связаны со стойками, винта с разнонаправленными резьбовыми участками, двух пальцев, концы которых сопряжены со скалкой и с резьбовыми участками винта, установленных на пальцах двух ограничительных роликов, оси которых расположены вертикально и параллельно между собой, при этом механизм перемещения траверсы выполнен в виде регулируемой тяги, шатуна, размещенного на приводном валу, двухколенного шарнирного механизма, верхний конец которого шар- нирно связан с рамой, нижний - с поперечиной, а место их сочленения посредством регулируемой тяги - с шатуном.

ттш%%

Авторы

Даты

1993-02-15—Публикация

1991-05-31—Подача