Изобретение относится к металлургии, конкретнее к непрерывной разливке металла.

Наиболее близким по технической сущности является способ непрерывной разливки металла, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу шлаковой смеси на мениск металла в кристаллизаторе, охлаждение кристаллизатора проточной водой, поддержание и направление слитка при помощи роликов, охлаждение поверхности слитка охладителем, распыливаемым форсунками, а также измерение температуры поверхности слитка измерительным прибором.

Недостаток известного способа неудовлетворительное качество непрерывнолитых слитков. Это объясняется тем, что вследствие наличия на поверхности слитка шлакового гарнисажа и окалины становится невозможным процесс регулирования скорости вытягивания слитка на основе данных об измерении температуры поверхности слитка со слоем окалины и шлакового гарнисажа. В то же время только измерение температуры поверхности слитка без окалины и шлакового гарнисажа делает невозможным регулирование скорости вытягивания слитка на основе данных об измерении температуры поверхности слитка без слоя окалины и шлакового гарнисажа после их удаления. Кроме того, удаление окалины и слоя шлакового гарнисажа с поверхности слитка требует применения специальных приспособлений и устройств, работающих в сложных тепловых условиях зоны вторичного охлаждения, что снижает их стойкость и усложняет процесс обслуживания. Отсутствие возможности регулирования скорости вытягивания слитка приводит к перегреву и к переохлаждению отдельных локальных участков поверхности слитка в кристаллизаторе, что вызывает брак слитков по внутренним и наружным трещинам, а также приводит к прорывам металла под кристаллизатором.

Исследованиями установлено, что поверхность слитка в процессе непрерывной разливки покрыта несплошным слоем окалины и шлака. В этом случае существуют отдельные локальные светлые и темные пятна поверхности слитка. Учет отношения площадей светлых и темных пятен на участке измерения температуры поверхности слитка позволяет скорректировать показания обычных средств измерения температуры, например пирометров или тепловых труб, без применения средств удаления окалины с поверхности слитка.

Цель изобретения улучшение качества непрерывнолитых слитков.

Указанная цель достигается тем, что в кристаллизатор подают металл, вытягивают из него слиток с переменной скоростью, подают шлаковую смесь на мениск металла в кристаллизаторе, охлаждают кристаллизатор проточной водой, поддерживают и направляют слиток при помощи роликов, охлаждают поверхность слитка охладителем, распыливаемым форсунками, измеряют температуру поверхности слитка. В процессе непрерывной разливки на локальном участке измерения температуры поверхности слитка определяют отношение площади участков, покрытых слоем окалины и шлака, к площади участков без указанного слоя, которые оценивают по излучательной способности участков, вычисляют истинное значение температуры поверхности слитка по математическому выражению:

Тист Тизм + ΔТ(Sсв/Sтемн), где Тист истинное значение температуры поверхности слитка, оС;

Тизм измеренное значение температуры поверхности слитка, оС;

Sсв площадь участков слитка без слоя окалины и шлака, мм2;

Sтемн площадь участков слитка, покрытых слоем окалины и шлака, мм2;

ΔТ эмпирический коэффициент, равный 20-120оС, и при отклонении Тист от значения заданного по технологии в пределах ±10-30% соответственно изменяют скорость вытягивания слитка в пределах ±5-30% от значения, заданного по технологии, в обратной пропорциональной зависимости от величины отклонения значения Тист от значения, заданного по технологии.

Улучшение качества непрерывнолитых слитков будет происходить вследствие регулирования скорости вытягивания слитка в соответствии с текущими значениями температуры поверхности слитка. При этом на поверхности слитка будут отсутствовать разогретые и переохлажденные локальные участки. В этих условиях в оболочке слитка не будут возникать температурные градиенты и термические напряжения, превосходящие допустимые значения, вследствие чего брак слитков по внутренним и наружным трещинам сократится, устранятся прорывы металла вследствие повышения равномерности толщины оболочки слитка по периметру.

Диапазон изменения эмпирического коэффициента в пределах 20-120оС объясняется разницей температуры поверхности слитка под слоем окалины и шлака и без этого слоя. При меньших значениях нельзя будет определить истинное значение температуры поверхности слитка. Большие значения устанавливать не имеет смысла, т. к. большие значения в практике непрерывной разливки не встречаются. Указанный диапазон устанавливают в прямой пропорциональной зависимости от расстояния места измерения температуры поверхности слитка от мениска металла в кристаллизаторе.

Диапазон изменения величины Тист в пределах ±10-30% от рабочего значения объясняется закономерностями изменения температуры поверхности в зависимости от скорости вытягивания слитка. При меньших значениях изменение скорости вытягивания слитка не будет сказываться на теплоотводе от слитка. Большие значения устанавливать не имеет смысла, т.к. дальнейшее изменение скорости вытягивания слитка не будет сказываться на качестве слитка. Указанный диапазон устанавливают в прямой пропорциональной зависимости от величины расстояния места измерения температуры поверхности слитка от мениска металла в кристаллизаторе.

Диапазон изменения скорости вытягивания слитка в пределах ±5-30% от рабочего значения объясняется закономерностями теплоотвода от слитка в кристаллизаторе и зоне вторичного охлаждения. При меньших значениях не будет происходить изменение процесса формирования слитка. При больших значениях возможны прорывы металла в кристаллизаторе и зоне вторичного охлаждения. Указанный диапазон устанавливают в прямой пропорциональной зависимости от рабочего значения скорости вытягивания слитка.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Способ непрерывной разливки металлов осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор подают сталь марки 3сп и вытягивают из него слиток с переменной скоростью. На мениск металла в кристаллизаторе подают шлаковую смесь на основе СаО-SiO2-Al2O3. В зоне вторичного охлаждения слиток поддерживают и направляют при помощи роликов и охлаждают водой с регулируемым расходом, распыливаемой форсунками. В зоне вторичного охлаждения измеряют температуру поверхности слитка с помощью, например, оптических пирометров или тепловых труб. Кристаллизатор охлаждают водой, протекаемой в его рабочих стенках с регулируемым расходом. Удельные расходы воды изменяют по экспоненциальному закону от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения.

С помощью телекамеры ТКМ со щелевой диафрагмой определяют на площади визирования оптического пирометра на поверхности слитка соотношения величины площадей светлых и темных пятен. Это соотношение вычисляется при помощи контроллера обработки телевизионных изображений.

В процессе непрерывной разливки на локальном участке измерения температуры поверхности слитка определяют отношение величины площадей светлых и темных пятен и на основе этого определяют истинное значение температуры поверхности слитка по зависимости:

Тист Тизм + ΔТ(Sсв/Sтемн), где Тист истинное значение температуры поверхности слитка, оС;

Тизм измеренное значение температуры поверхности слитка с помощью прибора, оС;

Sсв площадь светлых пятен, мм2;

Sтемн площадь темных пятен, мм2;

ΔТ эмпирический коэффициент, равный 20-120оС; и при отклонении Тист от рабочего значения в пределах ±10-30% соответственно изменяют скорость вытягивания слитка в пределах ±5-30% от рабочего значения в обратной пропорциональной зависимости от величины отклонения значения Тист от рабочего значения.

Расчет величины Тист и расхода воды на охлаждение кристаллизатора производится при помощи ЭВМ.

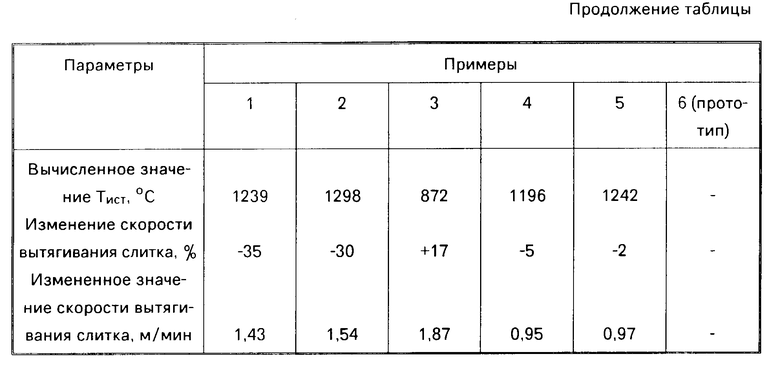

В таблице приведены примеры осуществления способа непрерывной разливки металлов с различными технологическими параметрами. Площадь визирования пирометра на поверхности слитка составляет 200 мм2.

В первом примере вследствие значительного уменьшения скорости вытягивания слитка нарушается стабильность формирования его оболочки, что приводит к ухудшению качества макроструктуры.

В пятом примере вследствие незначительного уменьшения скорости вытягивания слитка не происходит изменения теплоотвода от слитков в оптимальных пределах, что приводит к их браку по трещинам.

В шестом примере, прототипе, вследствие отсутствия корректировки результатов измерения температуры поверхности слитка и соответствующего изменения скорости вытягивания слитка из кристаллизатора в соответствии с этим измерением происходит нарушение закономерности теплоотвода от слитка в кристаллизаторе и зоне вторичного охлаждения. Сказанное вызывает брак слитков по внутренним и наружным трещинам.

В примерах 2-4 вследствие точного измерения температуры поверхности слитка с ее корректировкой по величине производится изменение скорости вытягивания слитка в оптимальных пределах. В результате в слитках не возникают внутренние и наружные трещины, выравнивается толщина оболочки слитка по периметру, устраняются прорывы металла.

Применение предлагаемого способа позволяет сократить брак слитков по внутренним и наружным трещинам на 2,1%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048960C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048962C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048961C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038902C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038901C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038900C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038899C1 |

Использование: для непрерывной разливки металлов. Цель изобретения в улучшениие качества непрерывнолитых слитков. Сущность: в кристаллизатор подают металл, вытягивают из него слиток с переменной скоростью, подают шлаковую смесь на мениск металла в кристаллизаторе, охлаждают кристаллизатор проточной водой, поддерживают и направляют слиток при помощи роликов, охлаждают поверхность слитка охладителем, распыливаемым форсунками, измеряют температуру поверхности слитка. В процессе непрерывной разливки на локальном участке измерения температуры поверхности слитка определяют отношение величины площадей участков, покрытых слоем окалины и без него, и на основе этого определяют истинное значение температуры поверхности слитка и при отклонении ее от рабочего значения в пределах ± 10-30% соответственно изменяют скорость вытягивания слитка в пределах ± 5-30% от рабочего значения в обратной пропорциональной зависимости от величины отклонения значения температуры слитка рабочего значения. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу шлаковой смеси на мениск металла в кристаллизаторе, охлаждение кристаллизатора проточной водой, поддержание слитка охладителем, распыливаемым форсунками, а также измерение температуры поверхности слитка измерительным прибором, отличающийся тем, что в процессе непрерывной разливки на локальном участке измерения температуры поверхности слитка определяют отношение площади участков, покрытых слоем окалины и шлака, к площади участков без указанного слоя, которые оценивают по излучательной способности участков, вычисляют истинное значение температуры поверхности слитка по математическому выражению

Tист= Tизм+ ΔT(Sсв/Sтемн),

где Tист истинное значение температуры поверхности слитка, oС;

Tизм измеренное значение температуры поверхности слитка, oС;

Sсв площадь участков слитка без слоя окалины и шлака, мм2;

Sтемн площадь участков слитка, покрытых слоем окалины и шлака, мм2;

ΔT эмпирический коэффициент, равный 20-120oС,

и при отклонении Tист от значения, заданного по технологии, в пределах ± 10-30% соответственно изменяют скорость вытягивания слитка в пределах ± 5-30% от значения, заданного по технологии, в обратной пропорциональной зависимости от величины отклонения значения Tист от значения, заданного по технологии.

| Краснов Б.И | |||

| Оптимальное управление режимами непрерывной разливки стали | |||

| М.: Металлургия, 1970, с.187-189. |

Авторы

Даты

1995-09-20—Публикация

1993-04-29—Подача