Изобретение относится к резиновой промышленности, в частности к резиновым смесям, и может быть использовано для гуммирования валов, эксплуатируемых в текстильных отделочных машинах непрерывного действия (плюсовки, промывные и пропиточные ванны и др.).

Известна резиновая смесь, включающая бутадиен-стирольный и изопреновый каучуки, серу, сульфен-амид "Ц", оксид цинка, резотропин, каолин, стеарин и фталевый ангидрид.

Известна резиновая смесь не обладает устойчивостью к окислительным средам (например, к 0,5%-ной уксусной кислоте, хлоритам), широко применяемым в процессах крашения и отделки тканей. Такая резиновая смесь, имеющая основным наполнителем каолин, имеет неудовлетворительные технологические свойства при шприцевании (шприцованная лента с неровной поверхностью и надрывами кромок), что не позволяет изготавливать валы по прогрессивной технологии навивкой шприцованной ленты на сердечник вала.

Целью изобретения является улучшение технологических свойств резиновой смеси и повышение стойкости резин к окислительным средам.

Это достигается тем, что резиновая смесь, включающая бутадиен-стирольный и изопреновый каучуки, каолин, серу, сульфенамид "Ц", оксид цинка, резотропин, стеарин и фталевый ангидрид, согласно изобретению дополнительно содержит двуокись кремния типа БИС-100 при соотношении двуокиси кремния и каолина 1:(2-3).

Резиновую смесь готовят в промышленном резиносмесителе путем смешивания всех компонентов (за исключением вулканизующей группы). Температура выгрузки смеси не менее 125 130оС. Вулканизующая группа вводится во вторую стадию при температуре не более 100оС. Вулканизацию проводят в электропрессе в режиме 143оС 70 мин.

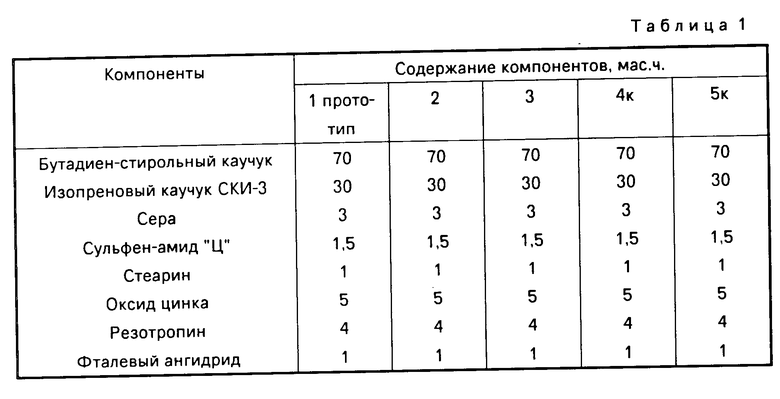

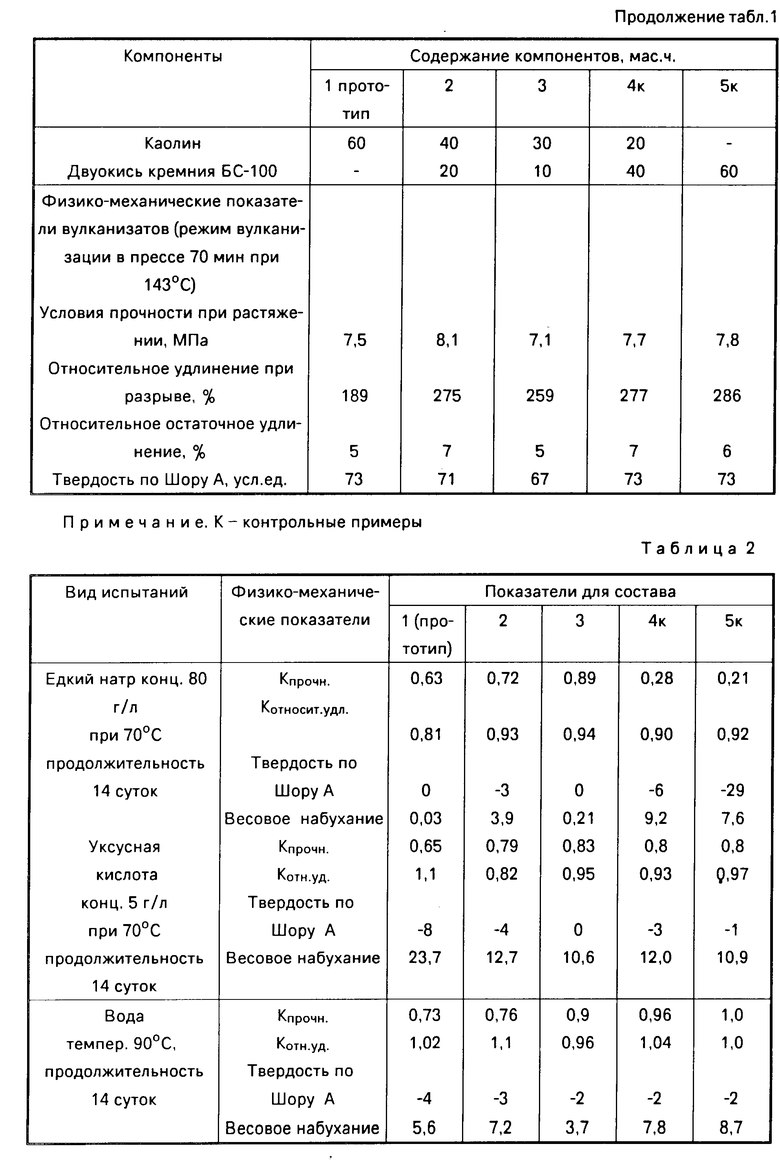

Состав резиновых смесей приведен в табл. 1, свойства резин из известной и предлагаемой смеси в табл. 2.

Проверка стойкости резин к технологическим рабочим средам текстильного отделочного производства проводилась в наиболее типичных основных компонентах воде, едком натре, уксусной кислоте при температуре 70 90оС.

Динамические свойства резин проверялись на двухвальном стенде при скорости 200 об/мин (максимальная для текстильного отделочного оборудования) и линейных нагрузках на покрытие 30 50 кН/м (50 кН/м максимальная нагрузка в текстильном отделочном оборудовании).

Теплообразование на поверхности покрытия модельных валиков (наружный диаметр 120 мм, рабочая ширина 400 мм, толщина покрытия 15 мм), определяемое как разница температур поверхности резины и помещения в интервале нагрузок 30 50 кН/м, составляет 22 28оС, для нерекомендуемых резин при нагрузке 50 кН/м и несколько выше: 32оС для 4 и 36оС для 5.

По сравнению с прототипом новая резиновая смесь более устойчива к окислительным средам и позволяет повысить срок службы валов текстильных отделочных машин и улучшить технологические свойства резиновой смеси, в частности шприцуемости, что позволяет изготавливать валы по прогрессивной технологии навивки шприцованной ленты на сердечник.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1985 |

|

SU1435586A1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Резиновая смесь на основе непредельного каучука | 1984 |

|

SU1270158A1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2014 |

|

RU2558607C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2015 |

|

RU2603365C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2015 |

|

RU2603366C1 |

Использование: гуммирование валов, эксплуатируемых в текстильных отделочных машинах непрерывного действия (плюсовки, промывные и пропиточные ванны и др. ). Сущность изобретения: резиновая смесь содержит, мас.ч. бутадиен-стирольный каучук 70, синтетический цис-1,4- полиизопреновый каучук 30, сера 3, N циклогексил-2- бензтиазолилсульфенамид 1,5; оксид цинка 5, стеариновая кислота 1; молекулярный комплекс резорцина с гексаметилентетрамином 4, фталевый ангидрид 1, белая сажа с удельной поверхностью 75-100 м2/г 10-20; каолин 30-40. Массовое соотношение белой сажи и каолина составляет 1 (2-3). Использование новой резиновой смеси улучшает внешний вид, ровноту и гладкость каландрового полотна и шприцованной ленты, что способствует получению покрытий валов без скрытых дефектов массива резины. Резина устойчива к окислительным средам и позволяет повысить срок службы валов текстильных отделочных машин. 2 табл.

РЕЗИНОВАЯ СМЕСЬ на основе комбинации бутадиенстирольного и синтетического цис-1,4-полиизопренового каучуков в массовом соотношении 70 30, включающая серу, N-циклогексил-2-бензтиазолилсульфенамид, оксид цинка, стеариновую кислоту, молекулярный комплекс резорцина с гексаметилентетрамином, фталевый ангидрид и каолин, отличающаяся тем, что, с целью улучшения технологических свойств резиновой смеси и повышения стойкости резин к окислительным средам, резиновая смесь дополнительно содержит белую сажу с удельной поверхностью 75 100 м2/г при массовом соотношении белой сажи и каолина 1 2 3 при следующем соотношении ингредиентов резиновой смеси, мас. ч.

Бутадиенстирольный каучук 70

Синтетический цис-1,4-полиизопреновый каучук 30

Сера 3

N-Циклогексил-2-бензтиазолилсульфенамид 1,5

Оксид цинка 5

Стеариновая кислота 1

Молекулярный комплекс резорцина с гексаметилентетрамином 4

Фталевый ангидрид белая сажа с удельной поверхностью 75 100 м2/г 10 20

Каолин 30 40

| Резиновая смесь | 1985 |

|

SU1435586A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-09-20—Публикация

1991-05-16—Подача