Изобретение относится к резинотехнической промышленности, а именно к резиновым смесям с наполнителями, которые используются для изготовления резинотехнических изделий - неформовых и формовых деталей, транспортерных лент, ремней и т.п.

Известна композиция для пропитки нитей при изготовлении фрикционных накладок сцепления на основе латекса бутадиен-нитрильного каучука, содержащая (в мас. ч. ): меламиноформальдегидную смолу (10 - 15), фенолформальдегидную смолу (20 - 40), серу (15 - 40), оксид цинка (13 - 18), углеродный наполнитель (10 - 20), аэросил или стеарат кальция (2 - 5), натриевое жидкое стекло (2 - 4), железный сурик (20 - 40), барит (20 - 50), поверхностно-активное вещество (1 - 2), вода (350 - 570), при этом она дополнительно содержит 15 - 18 мас.ч. каолина на 100 мас.ч. сухого вещества латекса (п. РФ N 1817781, C 08 L 9/04, "Композиция для пропитки нитей при изготовлении фрикционных накладок сцепления", заявл. 22.12.90).

Недостатком известного решения является использование в нем в качестве наполнителя каолина, для добычи и подготовки которого требуются ресурсы, что удорожает стоимость композиции.

Известна резиновая смесь, выбранная в качестве прототипа для варианта 1, включающая синтетический каучук, серу, ускоритель вулканизации, оксид цинка, пластификатор, противостаритель, неорганический наполнитель, в которой в качестве синтетического каучука используют бутадиен-нитрильный и изопреновый каучуки в массовом соотношении 60 : 40 соответственно, в качестве ускорителя вулканизации - N'-циклогексил-2-бензтиазолилсульфенамид и дополнительно - малоактивный технический углерод с удельной геометрической поверхностью 75 - 82 м2/г в соотношении 1-7 : 1-7 соответственно при следующем соотношении компонентов, мас.ч.: бутадиен-нитрильный и изопреновый каучуки в массовом соотношении 60 : 40 - 100, сера - 1,2 - 1,6, N'-циклогексил-2-бензтиазолилсульфенамид - 0,8 - 1,3, оксид цинка - 3 - 5, пластификатор - 31 - 37, противостаритель - 1 - 2, неорганический наполнитель - 15 - 30, указанный технический углерод - 80 (п. РФ N 2007427, C 08 L 9/00, 9/02, "Резиновая смесь и способ приготовления слоистого материала с ее использованием", заявл. 23.04.90).

Недостатком известной резиновой смеси является ее довольно высокая стоимость за счет использования специально добываемого наполнителя, такого как мел, каолин, тальк, и подготовки такого наполнителя - измельчения и т.п.

Задачей, стоящей перед изобретением, является расширение ассортимента наполнителей, используемых в резинотехнических смесях, удешевления их, а также утилизация отходов производства феррохрома.

Предложена резиновая смесь (вариант 1), включающая бутадиен-нитрильный каучук, серу, ускоритель вулканизации, оксид цинка, противостаритель, технический углерод, неорганический наполнитель и пластификатор, новым в которой является то, что в качестве неорганического наполнителя она содержит шлак феррохромовый саморассыпающийся (ТУ 14-11-181-95) при следующем соотношении компонентов (мас.ч.): бутадиен-нитрильный каучук - 100, сера - 1,5 - 2,1, ускоритель вулканизации - 0,8 - 1,3, оксид цинка - 3 - 5, противостаритель - 0,9 - 2,0, технический углерод - 60 - 80, шлак феррохромовый саморассыпающийся - 50 - 60, пластификатор - 10 - 30.

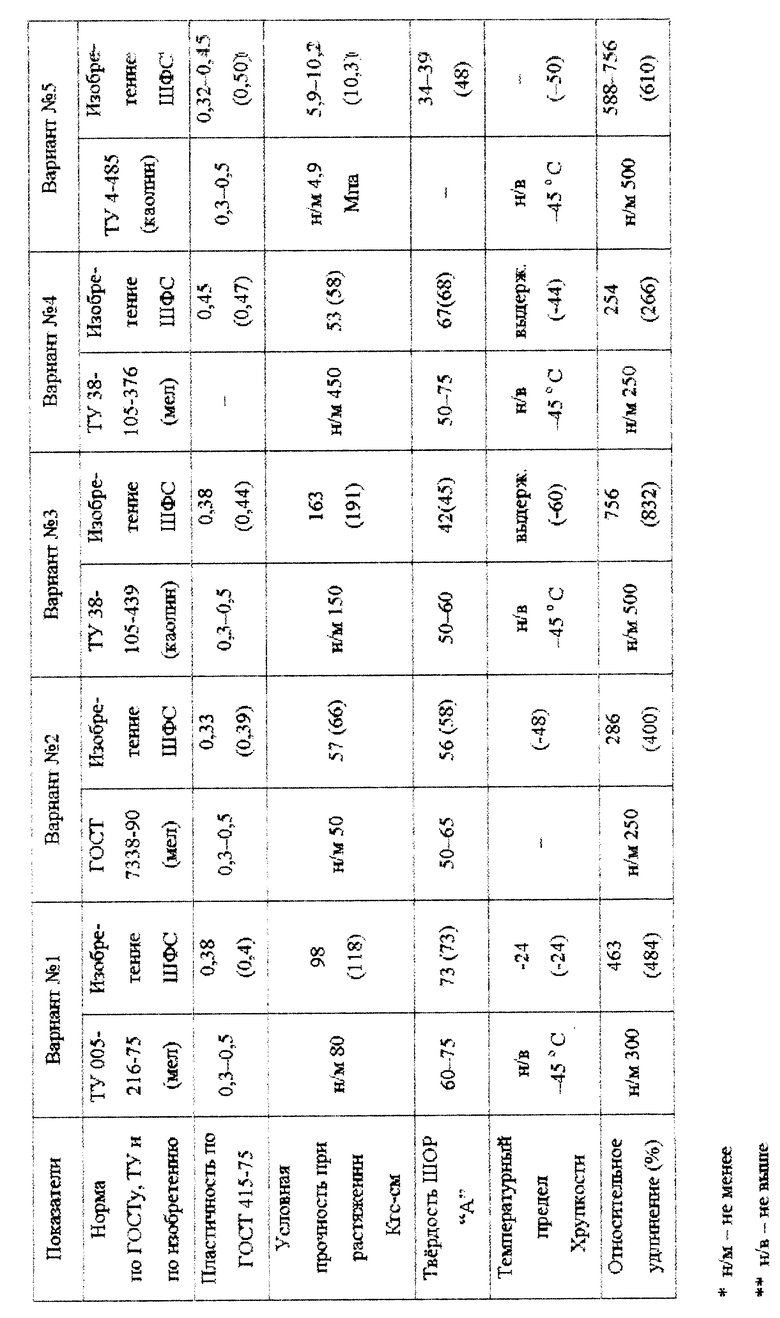

Исследования, проведенные Институтом резины и резинотехнических изделий (г. Екатеринбург) на базе своей лаборатории и на базе Уральского завода РТИ, показали, что использование шлака феррохромового саморассыпающегося в качестве наполнителя резиновых смесей вместо мела, талька, каолина не ухудшает качества резинотехнических смесей, сохраняются их пластоэластические, физико-механические показатели. Вулканизационные характеристики оценивали на приборе фирмы Монсанто, резиновые смеси также испытывали на истирание, эластичность по Шобу, сопротивление раздиру, стойкость к старению и другие показатели. Результаты испытаний приведены в таблице.

Поиск, проведенный по источникам научно-технической и патентной информации, не выявил источников, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о "новизне" и "существенных отличиях" предлагаемого изобретения.

Пример N 1.

Смесь готовили традиционным методом, перемешивая следующие компоненты (мас. ч. ): бутадиен-нитрильный каучук (СКН-40СМ) - 100, сера техническая - 2,0, ускоритель вулканизации - 2,2, дибензтиазолдисульфид - 1,25, оксид цинка - 5,0, противостаритель - синтетические жирные кислоты C17-C21 - 1,0, технический углерод (П-803) - 64,75, шлак феррохромовый саморассыпающийся - 55,0, пластификатор - дибутилфталат - 20,0. В состав шлаков феррохромовых саморассыпающихся (ТУ 14-11-181-95, разработано Отделом металлургических шлаков АО "Уралмет") входит оксид кальция - не менее 46%, оксид магния - 7 - 16%, оксид кремния - 24 - 32%, оксид алюминия - 4 - 8%, оксид хрома - 2 - 6% - это отход производства феррохрома. Кроме вышеперечисленных компонентов в состав резиновой смеси могут входить - диафен - 1,0 и ацетонанил - 2,0. Изготовление смеси в условиях Института резин проводили на вальцах ЛБ 320 160/160, а в условиях Уральского завода РТИ на резиносмесителе 250/20.

Предлагаемая резиновая смесь (вариант 1) по своим свойствам не уступает резиновым смесям, в которых используют мел, каолин, тальк в качестве наполнителя, физико-механические и пластоэластические свойства смеси идентичны гостовским, технологическое поведение резиновой смеси при изготовлении на вальцах и резиносмесителе хорошие, при этом происходит удешевление смеси за счет того, что шлак феррохромовый саморассыпающийся в 5 раз дешевле каолина, в 2-3 раза дешевле мела и т.д. По качеству изделия, изготовленные на смеси, не уступают серийным. Одновременно решается проблема утилизации отходов, а следовательно, экологические проблемы.

Известна резиновая смесь, включающая сополимер бутадиена, α-метилстирола и гидроксилсодержащего мономера, выбранного из группы, содержащей β-оксиэтиловый эфир (мет)акриловой кислоты или β-оксипропиловый эфир (мет)акриловой кислоты с содержанием гидроксилсодержащего мономера 0,5 - 3 мас. % при следующем содержании компонентов, мас.ч.: сополимер бутадиена, α метилостирола и гидроксилсодержащего мономера (100), содержащая серу вулканизирующая группа (6 - 10), пластификатор (2 - 15), наполнитель (40 - 80) (п. РФ N 1367439, C 08 L 9/06, "Резиновая смесь", заявл. 10.07.85).

Недостатком известного решения является использование в нем требующего добычи и специальной подготовки - дробления, истирания и т.д. - наполнителя, что удорожает стоимость резиновой смеси.

Известна также вулканизуемая резиновая смесь для изготовления резинотехнических изделий, выбранная в качестве прототипа для варианта 2, на основе комбинации бутадиен-стирольного и бутадиенового каучуков, включающая серную вулканизирующую группу (сера, сульфенамид, тиурам, оксид цинка), наполнитель - технический углерод, противостаритель, смоляной и масляный пластификаторы, причем в качестве масляного пластификатора она содержит нефтяное масло с анилиновой точкой 65,2 - 80oC, с температурой застывания 25 ± 30oC и числом нафтеновых колец в усредненной молекуле 1,3 - 2,1 и дополнительно содержит замедлитель подвулканизации при следующем соотношении ингредиентов, мас.ч.: бутадиен-стирольный каучук (70 - 95), бутадиеновый каучук (5 - 30), серная вулканизирующая группа (9,1 - 10,9), наполнитель (85 - 149), противостаритель (3,0 - 4,5), заменитель подвулканизации (0,5 - 0,8), смоляной пластификатор (5 - 35), нефтяное масло с анилиновой точкой 62,2 - 80oC, температурой застывания 25 ± 30oC и числом нафтеных колец в усредненной молекуле 1,3 - 2,1 - 12 - 25 (п. РФ N 2009152, C 08 L 9/06, "Вулканизуемая резиновая смесь для изготовления резинотехнических изделий", заявл. 16.08.91).

Недостатком известной резиновой смеси также является то, что в качестве наполнителя используют мел, каолин, тальк, для добычи и подготовки которых к использованию в резиновой смеси требуются значительные материальные затраты.

Задачей, стоящей перед изобретением, является расширение ассортимента наполнителей, используемых в резинотехнических смесях, удешевление их, а также утилизация отходов производства феррохрома, что улучшает экологию окружающей среды.

Предлагается резиновая смесь, включающая бутадиеновый и бутадиен-стирольный каучуки, серу, оксид цинка, ускорители вулканизации - сульфенамид и тиурам, технический углерод и пластификатор, новым в которой является то, что в качестве пластификатора смесь содержит парафины нефтяные и нафтопласт (парафино-нафтеновое масло) и дополнительно - шлак феррохромовый саморассыпающийся (ТУ 14-11-181-95) при следующем соотношении компонентов (мас.ч.): бутадиеновый каучук (5), бутадиен-стирольный каучук (95), сера (0,5 - 3,0), сульфенамид (0,5 - 3,0), тиурам (0,25 - 1,0), оксид цинка (1 - 5), технический углерод (40 - 100), парафины нефтяные (0,5 - 5), нафтопласт (20 - 50), шлак феррохромовый саморассыпающийся (60 - 100).

Исследования, проведенные Институтом резины и резинотехнических изделий (г. Екатеринбург) на базе своей лаборатории и на базе Уральского завода РТИ, показали, что использование шлака феррохромового саморассыпающегося в качестве наполнителя резиновых смесей вместо мела, талька, каолина не ухудшает качества резинотехнических смесей, сохраняются их пластикоэластические, физико-химические показатели. Вулканизационные характеристики оценивали на приборе фирмы Монсанто, резиновые смеси также испытывали на истирание, эластичность по Шобу, сопротивление раздиру, стойкость и другие показатели. Результаты испытаний приведены в таблице.

Поиск, проведенный по источникам научно-технической и патентной информации, не выявил источников, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о "новизне" и "существенных отличиях" предлагаемого изобретения.

Пример N 2.

Резиновую смесь готовят традиционным способом, перемешивая компоненты в следующем соотношении (мас.ч.): бутадиен-стирольный каучук (95), бутадиеновый каучук (5), сера техническая (3,0), сульфенамид (1,0), тиурам (0,5), оксид цинка (2,0), технический углерод (73,0), парафины нефтяные (3,0), нафтопласт (32), шлак феррохромовый саморассыпающийся (90). Изготовление смеси в условиях Института резин проводили на вальцах ЛБ 320 160/160, а в условиях Уральского завода РТИ на резиносмесителе 250/20.

Предлагаемая резиновая смесь (вариант 2) по своим свойствам не уступает резиновым смесям, в которых используют мел, каолин, тальк в качестве наполнителя, физико-механические и пластоэластические свойства смеси идентичны гостовским, технологическое поведение резиновой смеси при изготовлении на вальцах и резиносмесителе хорошие, при этом происходит удешевление смеси за счет того, что шлак феррохромовый саморассыпающийся в 5 раз дешевле каолина, в 2-3 раза дешевле мела и т.д. По качеству изделия, изготовленные из смеси, не уступают серийным. Одновременно решается проблема утилизации отходов-шлаков феррохромовых саморассыпающихся, а следовательно, экологические проблемы.

Известна резиновая смесь на основе модифицированного изопренового каучука (100 мас.ч.), включающая серу (3 - 6), сульфенамидный ускоритель вулканизации (1 - 1,5), оксид цинка (4 - 6), технический углерод (45 - 60), пластификатор (8 - 16), противостаритель (1,2 - 2,5) и замедлитель подвулканизации (0,2 - 0,7), при этом изопреновый каучук включает 0,7 - 1,2 мас.% металлосодержащего оксидированного олигопиперилена, введенного в каучук на стадии стабилизации, при этом количество металла в каучуке составляет 0,001 - 0,015%, а металл выбран из группы, включающей никель, кобальт, марганец, магний (п. РФ N 2015146, C 08 L 15/00, "Резиновая смесь", заявл. 02.12.91).

Недостатком известной резиновой смеси является сложность ее изготовления за счет введения олигомера сложного состава.

Известна резиновая смесь, выбранная в качестве прототипа для варианта 3 на основе 1,4 цис-полиизопренового каучука (100 мас.ч.), включающая стеариновую кислоту (1,8 - 2,2), оксид цинка (4,8 - 5,2), серу (2,0 - 2,5), ускоритель вулканизации (0,5 - 0,9), технический углерод (30,0 - 40,0) и модифицирующую добавку - сополимер оксида пропилена и оксида дивинила с гидроксильным числом 95 - 418 мг КОН на 100 г сополимеров и йодным числом 30 - 200 мг йода на 100 г сополимеров (2 - 6) (п. РФ N 2034873, C 08 L 9/02, "Резиновая смесь на основе 1,4 цис-полиизопренового каучука", заявл. 05.12.90).

Недостатком известной резиновой смеси является отсутствие наполнителя, что увеличивает расход основных ингредиентов, а следовательно, удорожает смесь.

Предложена резиновая смесь (вариант 3), включающая изопреновый каучук, серу, ускоритель вулканизации, оксид цинка, технический углерод и добавки, новым в которой является то, что она дополнительно содержит наполнитель - шлак феррохромовый саморассыпающийся, сажу белую, а в качестве добавок - диафен (фенилендиаминопроизводное), синтетические жирные кислоты и эмульфин (смесь моностеаратов глицерина и полиэтиленгликоля (40%), парафина (32%) и каолина (28%), при следующем соотношении компонентов (мас.ч.): изопреновый каучук (100), сера (0,2 - 1,5), ускорители вулканизации (2,5 - 3,0), оксид цинка (1 - 5), технический углерод (20 - 40), наполнитель - шлак феррохромовый саморассыпающийся (20 - 60), сажа белая (30), указанные добавки (8 - 15).

Исследования, проведенные Институтом резины и резинотехнических изделий (г. Екатеринбург) на базе своей лаборатории и на базе Уральского завода РТИ, показали, что использование шлака феррохромового саморассыпающегося в качестве наполнителя резиновых смесей позволяет снизить стоимость смеси за счет снижения расходов основных ингредиентов и в то же время не ухудшает качества резинотехнических смесей, сохраняются их пластоэластические, физико-механические показатели. Вулканизационные характеристики оценивали на приборе фирмы Монсанто, резиновые смеси также испытывали на истирание, эластичность по Шобу, сопротивление раздиру, стойкость и другие показатели. Результаты испытаний приведенные в таблице.

Поиск, проведенный по источникам научно-технической и патентной информации, не выявил источников, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о "новизне" и "существенных отличиях" предлагаемого изобретения.

Пример N 3.

Резиновую смесь готовят традиционным способом, перемешивая компоненты в следующем соотношении (мас.ч.): изопреновый каучук (100), сера (0,2), ускорители вулканизации - 2,2 дибензтиазолдисульфид (1,75), тиурам (1,0), оксид цинка (3,0), технический углерод (20), шлак феррохромовый саморассыпающийся (50), сажа белая (30), добавки: диафен (1,0), синтетические жирные кислоты (3,0) эмульфин (5,0). Изготовление резиновой смеси в условиях Института резин проводилось на вальцах ЛБ 320 160/160, а в условиях Уральского завода РТИ на резиносмесителе 250/20.

Предлагаемая смесь (вариант 3) по своим свойствам не уступает резиновым смесям без наполнителей или с наполнителями в виде мела, каолина, талька, физико-механические и пластоэластические свойства смеси идентичны гостовским, технологическое поведение резиновой смеси при изготовлении на вальцах и резиносмесителе хорошие. По качеству изделия, изготовленные из смеси, не уступают серийным. Одновременно решается проблема утилизации отходов-шлаков феррохромовых саморассыпающихся, а следовательно, экологические проблемы.

Известна резиновая смесь, содержащая (мас.ч.): бутадиен-метилстирольный каучук (100), серу (1,7 - 2,5), оксид цинка (4 - 6), ди-2-бензтиазолил-дисульфид (1,9 - 2,3), дифенилгуанидин (0,4 - 0,8), стеариновую кислоту (1,2 - 1,7), технический углерод (30 - 50), хлорированный эпоксилигнин с содержанием хлора 14 - 17 мас.% и эпоксидным числом 3,5 (3 - 8) (п. РФ N 2052472 C 08 L 9/06, "Резиновая смесь", заявл. 25.12.90).

Недостатком известной резиновой смеси является отсутствие наполнителя, что увеличивает расход основных ингредиентов, а, следовательно, удорожает смесь.

Известна также резиновая смесь, выбранная в качестве прототипа (вариант 4), содержащая (мас.ч.): бутадиен-стирольный каучук (70), синтетический цис 1-4-полиизопреновый каучук (30), серу (3), N-циклогексил-2-бензтиазолилсульфенамид (1,5), оксид цинка (5), стеариновую кислоту (1), молекулярный комплекс резорцина с гексаметилентетрамином (4) и фталевый ангидрид - белая сажа с удельной поверхностью 75 - 100 м2/г (10 - 20), каолин (30 - 40) (п. РФ N 2044006, C 08 L 9/06, "Резиновая смесь", заявл. 16.05.91).

Недостатком известного решения является использование в нем требующего добычи и специальной подготовки - дробления, истирания и т.д. - наполнителя, что удорожает стоимость резиновой смеси.

Задачей, стоящей перед изобретением, является расширение ассортимента наполнителей, используемых в резинотехнических смесях, удешевление их, а также утилизация отходов производства феррохрома, что улучшает экологию окружающей среды.

Предлагаемая резиновая смесь (вариант 4), содержащая бутадиен-стирольный каучук, серу, ускоритель вулканизации - сульфенамид, оксид цинка и наполнитель, новым в которой является то, что в качестве наполнителя смесь содержит шлак феррохромовый саморассыпающийся (ТУ 14-11-181-95), а дополнительно - битум нефтяной, паралайт, защитный воск, нафтопласт и технический углерод при следующем соотношении компонентов (мас.ч.): бутадиен-стирольный каучук (100), сера (3 - 6), ускоритель вулканизации - сульфенамид (0,5 - 3), оксид цинка (1 - 3), шлак феррохромовый саморассыпающийся (60 - 80), битум нефтяной (35 - 60), паралайт (2 - 6), нефтопласт (25 - 40), технический углерод (150 - 200).

Исследования, проведенные Институтом резины и резинотехнических изделий (г. Екатеринбург) на базе своей лаборатории и на базе Уральского завода РТИ, показали, что использование шлака феррохромового саморассыпающегося в качестве наполнителя резиновых смесей вместо мела, талька, каолина не ухудшает качества резинотехнических смесей, сохраняются их пластоэластические, физико-механические показатели. Вулканизационные характеристики оценивали на приборе фирмы Монсанто, резиновые смеси также испытывали на истирание, эластичность по Шобу, сопротивление раздиру, стойкость и другие показатели. Результаты испытаний приведены в таблице.

Поиск, проведенный по источникам научно-технической и патентной информации, не выявил источников, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о "новизне" и "существенных отличиях" предлагаемого изобретения.

Пример N 4.

Резиновую смесь готовят традиционным способом, перемешивая компоненты в следующем соотношении (мас. ч. ): бутадиен-стирольный каучук (100), сера (5,5), ускоритель вулканизации - сульфенамид (1,5), оксид цинка (2,0), шлак феррохромовый саморассыпающийся (75,0), битум нефтяной (56,0), паралайт (4,0), нафтопласт (30,0), технический углерод (165,0). Изготовление смеси в условиях Института резин проводили на вальцах ЛБ 320 160/160, а в условиях Уральского завода РТИ на резиносмесителе 250/20.

Предлагаемая резиновая смесь (вариант 4) по своим свойствам не уступает резиновым смесям, в которых используют мел, каолин, тальк в качестве наполнителя, физико-механические и пластоэластические свойства смеси идентичным гостовским, технологическое поведение резиновой смеси при изготовлении на вальцах и резиносмесителе хорошие. По качеству изделия, изготовленные из смеси, не уступают серийным, но дешевле их, т.к. шлак феррохромовый саморассыпающийся в 5 раз дешевле каолина, в 2 - 3 раза дешевле мела. Одновременно решается проблема утилизации отходов-шлаков феррохромовых саморассыпающихся, а следовательно, экологические проблемы.

Известна резиновая смесь на основе высокомолекулярного диенового каучука литиевой полимеризации (100 мас.ч.), включающая серу (45 - 55), ускоритель вулканизации - тетраметилтиурамдисульфид (3,6 - 4,4), активатор вулканизации - стеарат цинка (4,5 - 5,5), мягчитель - трансформаторное масло (123 - 170), наполнитель - каолин (57 - 67), а также технический углерод с удельной геометрической поверхностью 12 - 18 м2 - 18 м2/г (п. РФ N 2016006, C 08 L 9/00, "Эбонитовый состав", заявл. 03.01.92).

Недостатком известного решения является использование в качестве наполнителя каолина, для добычи и подготовки которого к использованию требуются значительные материальные затраты, что удорожает смесь.

Известна также резиновая смесь, выбранная в качестве прототипа варианта N 5, включающую синтетический каучук, серу, оксид цинка, ускоритель вулканизации, пластификатор, противостаритель, неорганический наполнитель, где в качестве синтетического каучука смесь содержит бутадиен-нитрильный и изопреновый каучуки в массовом соотношении 60 : 40 (100), серы (1,2 - 1,6), ускорителя вулканизации - N-циклогексил-2-бензтиазолилсульфенамид (0,8 - 1,3), оксида цинка (3 - 5), пластификатора (31 - 47), противостарителя (1 - 2), неорганического наполнителя (15 - 30), технического углерода (80) (п. РФ N 2007427, C 08 L 9/00, "Резиновая смесь и способ изготовления слоистого материала с ее использованием", заявл. 23.04.90).

Недостатком прототипа является использование неорганического наполнителя, для добычи и подготовки которого требуются значительные материальные затраты, что удорожает смесь.

Задачей, стоящей перед изобретением, является расширение ассортимента наполнителей, используемых в резинотехнических смесях, удешевление их, а также утилизация отходов производства феррохрома, что улучшает экологию окружающей среды.

Предлагается резиновая смесь, включающая синтетический каучук, серу, оксид цинка, ускоритель вулканизации, пластификатор, противостаритель, неорганический наполнитель и технический углерод, новым в котором является то, что в качестве синтетического каучука используется смесь изопренового и бутадиенового каучуков в массовом соотношении 66 : 34 соответственно, в качестве наполнителя - шлак феррохромовый саморассыпающийся и дополнительно содержит регенерат резиновых шин и сажу белую при следующем соотношении ингредиентов (мас. ч. ): каучук изопреновый (66), каучук бутадиеновый (34), сера (0,52 - 3), ускоритель вулканизации (0,5 - 3), оксид цинка (1 - 5), технический углерод (15 - 30), шлак феррохромовый саморассыпающийся (10 - 30), сажа белая (3 - 5), пластификатор (20 - 35), противостаритель (0,5 - 5), регенерат резиновых шин (5 - 50).

Исследования, проведенные Институтом резины и резинотехнических изделий (г. Екатеринбург) на базе своей лаборатории и на базе Уральского завода РТИ, показали, что использование шлака феррохромового саморассыпающегося в качестве наполнителя резиновых смесей вместо мела, талька, каолина не ухудшает качества резинотехнических смесей, сохраняются их пластоэластические, физико-механические показатели. Вулканизационные характеристики оценивали на приборе фирмы Монсанто, резиновые смеси также испытывали на истирание, эластичность по Шобу, сопротивление раздиру, стойкость и другие показатели. Результаты испытаний приведены в таблице.

Поиск, проведенный по источникам научно-технической и патентной информации, не выявил источников, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о "новизне" и "существенных отличиях" предлагаемого изобретения.

Пример N 5.

Резиновую смесь готовят традиционным методом, перемешивая компоненты в следующем соотношении (мас.ч.): каучук изопреновый (66), каучук бутадиеновый (34), сера (2,75), ускоритель вулканизации в виде сульфенамида (1,0) и 2-меркаптобензтиазолсульфида (0,3), оксида цинка (1,5), технический углерод (24), шлак феррохромовый саморассыпающийся (11,0), сажа белая (4,0), пластификатор - дибутилфталат (24), противостаритель - синтетические жирные кислоты C17-C21 (2,7), регенерат резиновых шин (30). Изготовление смеси в условиях Института резин проводили на вальцах ЛБ 320 160/160, а в условиях Уральского завода РТИ на резиносмесителе 250/20.

Предлагаемая резиновая смесь (вариант 5) по своим свойствам не уступает резиновым смесям, в которых используют мел, каолин, тальк в качестве наполнителя, физико-механические и пластоэластические свойства смеси идентичны гостовским (как видно из приведенной ниже таблице), технологическое поведение резиновой смеси при изготовлении на вальцах и резиносмесителе хорошие. По качеству изделия, изготовленные из смеси, не уступают серийным, но дешевле их, так как шлак феррохромовый саморассыпающийся в 5 раз дешевле каолина, в 2 - 3 раза дешевле мела. Одновременно решается проблема утилизации отходов-шлаков феррохромовых саморассыпающихся, следовательно, экологические проблемы.

Как видно из приведенной ниже таблице, технические характеристики резиновых смесей (варианты 1 - 5), содержащих в качестве наполнителя отход производства феррохрома - шлак феррохромовый саморассыпающийся (ШФС) вместо мела, каолина, не уступают показателям гостовских резиновых смесей. Это показали как лабораторные испытания (цифры приведены в скобках), так и производственные испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522610C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2485147C2 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| Морозо-, масло- и бензостойкая резиновая смесь для изготовления резинотехнических изделий | 2023 |

|

RU2817048C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

Изобретение относится к вариантам резиновой смеси с наполнителями, включающей шлак феррохромовый саморассыпающийся, и может использоваться в производстве резинотехнических изделий. Резиновая смесь включает бутадиен-нитрильный каучук, серу, ускоритель вулканизации, оксид цинка, технический углерод, пластификатор, противостаритель и шлак феррохромовый саморассыпающийся. Варианты резиновой смеси могут включать смесь бутадиенового и бутадиен-стирольного каучуков, изопреновый, бутадиен-стирольный и смесь изопренового и бутадиенового каучуков, также различные пластификаторы, добавки и регенерат резиновых шин. Изобретение позволяет получить резины с оптимальными прочностью, твердостью, показателями температурного предела хрупкости и относительного удлинения. 5 с.п. ф-лы, 1 табл.

Бутадиен-нитрильный каучук - 100,0

Сера - 1,5 - 2,1

Ускоритель вулканизации - 0,8 - 1,3

Оксид цинка - 3 - 5

Противостаритель - 0,9 - 2,0

Технический углерод - 60 - 80

Шлак феррохромовый саморассыпающийся - 50 - 60

Пластификатор - 10 - 30

2. Резиновая смесь, включающая бутадиеновый и бутадиен-стирольный каучуки, серу, оксид цинка, ускорители вулканизации - сульфенамид и тиурам, технический углерод и пластификатор, отличающаяся тем, что в качестве пластификатора смесь содержит парафины нефтяные и нефтепласт и дополнительно шлак феррохромовый саморассыпающийся при следующем соотношении компонентов, мас. ч.:

Бутадиеновый каучук - 5,0

Бутадиен-стирольный каучук - 95,0

Сера - 0,5 - 3,0

Сульфенамид - 0,5 - 3,0

Тиурам - 0,25 - 1,0

Оксид цинка - 1,0 - 5,0

Технический углерод - 40,0 - 100,0

Парафины нефтяные - 0,5 - 5,0

Нафтопласт - 20,0 - 50,0

Шлак феррохромовый саморассыпающийся - 60,0 - 100,0

3. Резиновая смесь, включающая изопреновый каучук, серу, ускоритель вулканизации, оксид цинка, технический углерод и добавки, отличающаяся тем, что она дополниельно содержит наполнитель - шлак феррохромовый саморассыпающийся, сажу белую, а в качестве добавок диафен, синтетические жирные кислоты и эмульфин при следующем соотношении компонентов, мас.ч.:

Изопреновый каучук - 100,0

Сера - 0,2 - 1,5

Ускоритель вулканизации - 2,5 - 3,0

Оксид цинка - 1,0 - 5,0

Технический углерод - 20,0 - 40,0

Шлак феррохромовый саморассыпающийся - 20,0 - 60,0

Сажа белая - 30,0

Указанные добавки - 8,0 - 15,0

4. Резиновая смесь, включающая бутадиен-стирольный каучук, серу, ускоритель вулканизации - сульфенамид, оксид цинка и наполнитель, отличающаяся тем, что в качестве наполнителя смесь содержит шлак феррохромовый саморассыпающийся и дополнительно битум нефтяной, паралайт, нафтопласт и технический углерод при следующем соотношении компонентов, мас.ч.:

Бутадиен-стирольный каучук - 100,0

Сера - 3,0 - 6,0

Ускоритель вулканизации - сульфенамид - 0,5 - 3,0

Оксид цинка - 1,0 - 3,0

Шлак феррохромовый саморассыпающийся - 60,0 - 80,0

Битум нефтяной - 35,0 - 60,0

Паралайт - 2,0 - 6,0

Нафтопласт - 25,0 - 40,0

Технический углерод - 150,0 - 200,0

5. Резиновая смесь, включающая синтетический каучук, серу, оксид цинка, ускоритель вулканизации, пластификатор, противостаритель, неорганический наполнитель и технический углерод, отличающаяся тем, что в качестве синтетического каучука она содержит смесь изопренового и бутадиенового каучуков в массовом соотношении 66 : 34 соответственно, в качестве наполнителя - шлак феррохромовый саморассыпающийся и дополнительно регенерат резиновых шин и сажу белую при следующем соотношении компонентов, мас.ч.:

Изопреновый каучук - 66,0

Бутадиеновый каучук - 34,0

Сера - 0,5 - 3,0

Ускоритель вулканизации - 0,5 - 3,0

Оксид цинка - 1,0 - 5,0

Технический углерод - 15,0 - 30,0

Сажа белая - 3,0 - 5,0

Пластификатор - 20,0 - 35,0

Противостаритель - 0,5 - 5,0

Регенерат резиновых шин - 5,0 - 50,0

Шлак феррохромовый саморассыпающийся - 10,0 - 30,0

| RU, 2007427C1, 15.02.94 | |||

| RU, 2009152C1, 15.03.94 | |||

| RU, 2034873C1, 10.05.95 | |||

| RU, 2044006C1, 20.09.95 | |||

| SU, 1046259A1, 07.10.83 | |||

| Резиновая смесь на основе бутадиен-стирольного каучука | 1985 |

|

SU1430395A1 |

Авторы

Даты

2000-05-20—Публикация

1997-09-30—Подача