Изобретение относится к области строительных материалов, в частности к замазкам, применяемым в гражданском и промышленном строительстве, и может быть использовано для приклеивания облицовочных плиток; для заделки щелей в плинтусах и выравнивания поверхностей под последующую окраску; в качестве оконной замазки.

Известен состав для склеивания, шпаклевания и уплотнения на основе дивинилстирольного латекса, включающий также мел, жидкое стекло, асбест, сульфированное касторовое масло, алюмометилсиликонат натрия и воду [1]

Известна строительная замазка, включающая смесь дивинилстирольного и карбоксилатного латексов, цитрогипс, асбест, окись цинка, карбоксиметилцеллюлозу, жидкое стекло, дибутилфталат и воду [2]

Недостатком составов является использование дефицитного сырья, высокая стоимость, невысокий показатель адгезии.

Наиболее близкой по технической сущности к изобретению является замазка, содержащая 40 60%-ный дивинилстирольный латекс, 25 35%-ный карбоксилсодержащий бутадиеновый латекс, Na-карбоксиметилцеллюлозу, асбест, окись цинка, мел, тальк, дибутилфталат, жидкое стекло и воду [3]

Недостатком известной замазки является ее высокая стоимость и использование в ней остродефицитного сырья (тальк, мел).

Целью изобретения является снижение стоимости продукта; замена дефицитного сырья и утилизация отходов производства; улучшение показателя адгезии.

Это достигается тем, что клеящая мастика, содержащая 40 60%-ный дивинилстирольный латекс, 25 35%-ный карбоксилатный бутадиеновый латекс, Na-карбоксиметилцеллюлозу, жидкое стекло, пластификатор, тальк, окись цинка, содержит в качестве пластификатора диоктилфталат и дополнительно в качестве наполнителя шлам отход производства содово-каустической очистки рассола, промытый водой, содержащий, мас. СaCO3 и Mg(OH)2 34 35, NaCl 1 5, сульфаты 0,1 0,3, вещества, не растворимые в HCl 0,06 0,09, Fe(OH)3 0,08, вода остальное, при следующем соотношении компонентов, мас. 40-60%-ный диви- нилстирольный латекс 18 23 25-35%-ный карбок- силатный бутадиено- вый латекс 2,0 3,5 Тальк 10 15 Асбест 2,5 3,5 Окись цинка 2 3 К М Ц 0,7 0,9 Жидкое стекло 7 10 Диоктилфталат 1,5 2,2 Шлам (в пересчете на сухое вещество) 17 21 Вода Остальное

до 100

Используемый в композиции шлам является отходом производства хлора и каустика и представляет собой суспензию следующего состава, мас. CaCO3 34,96; Mg(OH)2 16,88; NaCl 6,59; Na2SO4 0,15; Na2CO3 0,02; Fe(OH)3 0,008; Н2О 20,02; NaOH 0,092; нерастворимые 6,99; другие примеси 14,36.

Для удаления NaOH и уменьшения содержания соли шлам промывают водой в соотношении шлам вода 1:1,5.

В мастике используют промытый шлам в виде суспензии следующего состава, мас% CaCO3 и Mg(OH)2 34 35; вода 59 64; NaCl 1 5; сульфаты 0,1 0,3; вещества, не растворимые в HCl, 0,06 0,09; Fe(OH)3 0,008; другие примеси 0 4.

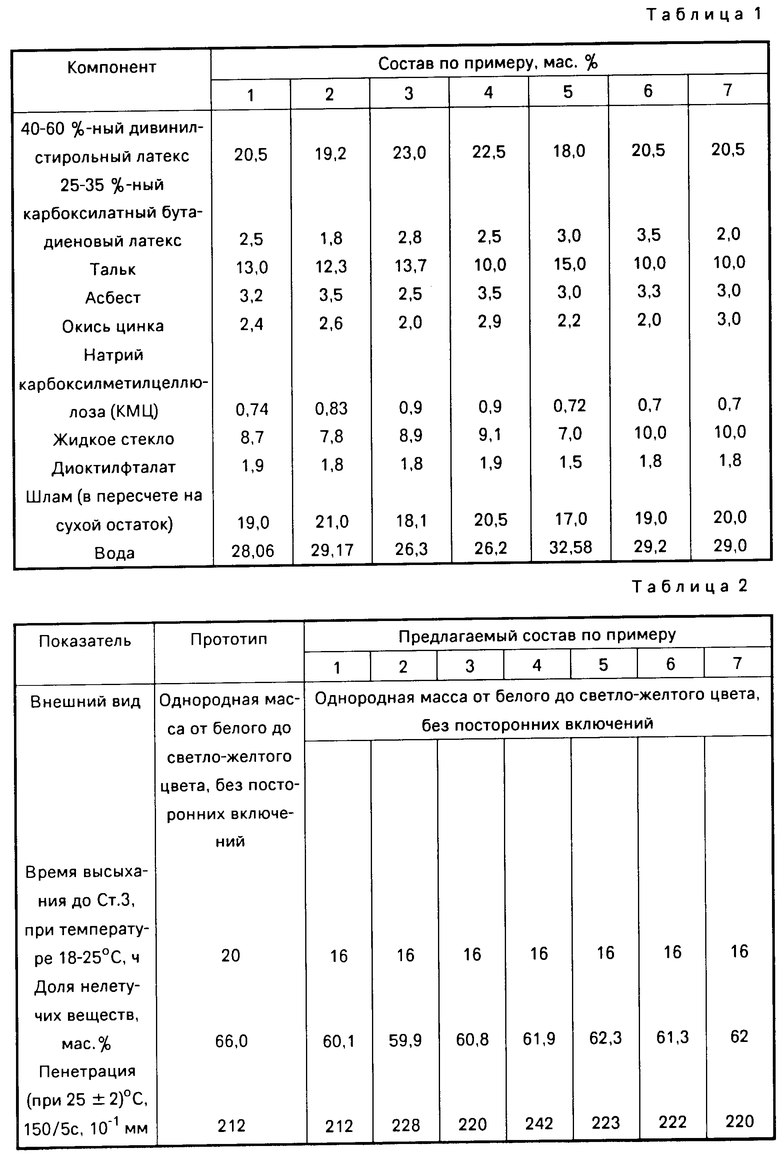

П р и м е р ы 1 7. Готовят композицию состава, приведенного в табл. 1. В реактор с мешалкой помещают рецептурное количество шламов и при вращающейся мешалке небольшими порциями подают КМЦ. Гидролиз КМЦ проводят не менее 6 ч при постоянном перемешивании и комнатной температуре до полного растворения КМЦ.

В смеситель подают шлам с карбоксиметилцеллюлозой (гидролизат) и при вращающейся мешалке добавляют асбест. Перемешивают 5 10 мин. Добавляют жидкое стекло и вновь перемешивают 2 3 мин. После этого в работающий смеситель добавляют необходимое количество сыпучих компонентов (тальк, окись цинка) и перемешивают 10 15 мин. Затем добавляют латексы и вновь перемешивают 5 10 мин. В конце добавляют диоктилфталат и перемешивают до однородности. После этого мастику подают на расфасовочный автомат.

Сравнительные данные результатов испытаний предлагаемой рецептуры и прототипа приведены в табл. 2.

Таким образом, клеящая мастика предлагаемого состава обладает значительно большей адгезией.

Использование данного изобретения позволяет значительно удешевить продукцию за счет замены дефицитного и дорогого сырья (мел, частично тальк и асбест) на отходы производства (шламы); улучшить показатель адгезии; утилизировать отходы содово-каустической очистки рассола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительная замазка | 1982 |

|

SU1198087A1 |

| Замазка | 1977 |

|

SU637416A1 |

| ЗАМАЗКА СИНТЕТИЧЕСКАЯ ВИНИЛОВАЯ ВДВХ | 1993 |

|

RU2082735C1 |

| Замазка | 1981 |

|

SU1004439A1 |

| Мастика | 1981 |

|

SU990782A1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2400508C1 |

| КОМПОЗИЦИОННАЯ СИЛИКАТНАЯ КРАСКА | 1996 |

|

RU2160753C2 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2447127C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИГОЛОЛЕДНОГО СОСТАВА | 2006 |

|

RU2313553C1 |

| Шпатлевка для внутренних работ | 1991 |

|

SU1825808A1 |

Использование: мастика для крепления облицовочной плитки, выравнивания поверхностей под окраску и в качестве оконной замазки. Сущность изобретения: клеящая мастика содержит 40 - 60%-ный дивинилстирольный латекс, 25 35%-ный карбоксилатный бутадиеновый латекс, асбест, тальк, окись цинка, карбоксиметил-целлюлозу, жидкое стекло, диоктилфталат, наполнитель, воду, в качестве пластификатора диоктилфталат и дополнительно шлам - отход производства содово-каустической очистки рассола, промытый водой, содержащий, мас. CaCO3 и Mg(OH)2 35 34, NaCL 1 5, сульфаты 0,1 0,3, вещества, не растворимые в HCl, 0,06 0,09, Fe(OH)3 0,008, вода до 100, при следующем соотношении компонентов, мас. 40 60%-ный дивинилстирольный латекс 18,0 23,0, 25 35%-ный карбоксилатный бутадиеновый латекс 2,0 3,5, тальк 10,0 15,0, окись цинка 2,0

3,0, асбест 2,5 3,5, Na-карбоксиметилцеллюлоза 0,7 0,9, жидкое стекло 7,0 10,0, шлам в пересчете на сухой остаток 17,0 21,0, вода до 100,0. Мастика указанного состава имеет низкую себестоимость за счет использования отходов производства и высокую адгезию. 2 табл.

КЛЕЯЩАЯ МАСТИКА, включающая 40 60%-ный дивинилстирольный латекс, 25 - 35%-ный карбоксилатный бутадиеновый латекс, асбест, тальк, окись цинка, карбоксиметилцеллюлозу, жидкое стекло, наполнитель и воду, отличающаяся тем, что в качестве пластификатора она содержит диоктилфталат и дополнительно шлам-отход производства содово-каустической очистки рассола, промытый водой, содержащий, мас. CaCO3 и Mg(OH)2 34 35, NaCl 1 5, сульфаты 0,1 - 0,3, вещества нерастворимые в HCl 0,06 0,09, Fe (OH)3 0,008, вода до 100, при следующем соотношении компонентов, мас.

40 60%-ный Дивинилстирольный латекс 18,0 23,0

25 35%-ный Карбоксилатный бутадиеновый латекс 2,0 3,5

Тальк 10,0 15,0

Окись цинка 2,0 3,0

Асбест 2,5 3,5

Na-Карбоксиметилцеллюлоза 0,7 0,9

Жидкое стекло 7,0 10,0

Диоктилфталат 1,5 2,2

Шлам (в пересчете на сухой остаток) 17,0 21,0

Вода До 100

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Замазка | 1977 |

|

SU637416A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-09-20—Публикация

1991-07-22—Подача