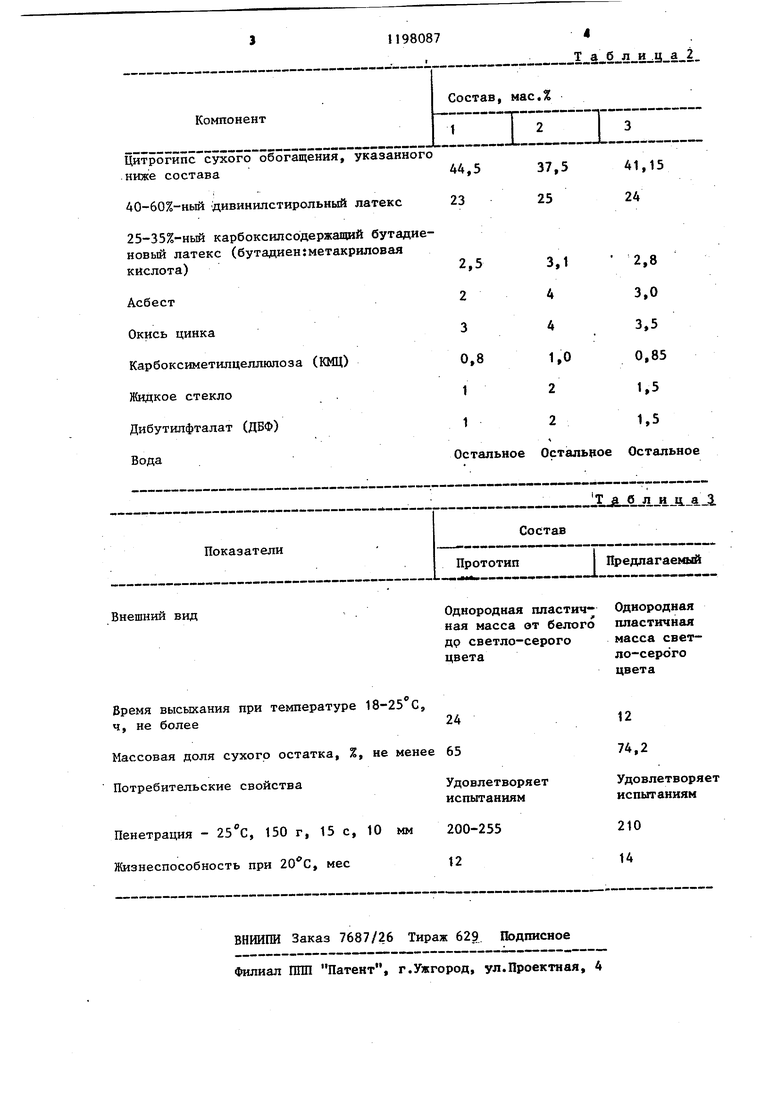

« Изобретение относится к строитель ным материалам, в частности к замазкам, применяемых в жилищном строительстве и в быту, например, для герметизации соединений стекла с рамой. Цель изобретения - повьшение жизнеспособности, сокращение времени высыхания замазки и снижение ее стои мости. Используемьй в композиции цитрогипс является отходом производства лимонной кислоты, получаемый при выращивании гриба. Цитрогипс сухого обогащения представляет собой тон кодисперсный порошок от светло-серог до голубого цвета, влажностью 1,52,0%. Химический состав цитрогипса приведен в табл. 1. По расчету цитрогипс содержит в среднем 14,3% оксалата кальция. Цитрогипс сочетает в себе свойства неактивных наполнителей с весьма высокой дисперсностью, пластичностью гидрофильностью, т.е. адсорбционной активностью к применяемым в замазке свяаующим - латексам. П р и м е р ы 1-3. Готовят композицию состава, приведенного в табл.2 В реактор с мешалкой заливают 3/4 рецептурного количества воды и при вращающейся мешалке небольшими порциями подают (ШЦ) карбоксиметилцеллюлозу. Гидролиз карбоксиметилцеллюлозы проводят не менее 4 ч при поТаблица 1 87 стоянном перемешивании и 45-55 с (до полного растворения карбоксиметилцеллюлозы). В смеситель подают карбоксиметилцеллюлозу (КМЦ) и жидкое стекло и перемешивают 10-15 мин. Затем небольшими порциями при постоянном перемети- вании подают сухие компоненты (цитрогипс, асбест, окись цинка) и перемешивают 15-20 мин. После этого в смеситель подают смесь латексов, оставшееся по рецептуре количество воды и перемешивают до получения однородного раствора. Последним подают дибутилфталат (ДБФ) и перемешивают 10-15 мин. После этого замазку подают на расфасовочный автомат. Данные результатов испытаний пред лагаемой замазки и прототипа приведены в табл. 3. Таким образом,- состав предлагаемой замазки обладает большей жизнеспособностью, быстро высыхает, технологичен, что способствует ее ишрокому применению. Введение цитрогипса, не .ухудшая качественных показателей замазки, позволяет обеспечить сохранение неизменности технологии изготовления и технологического оборудования и значительно удешевляет продукцию за счет полной замены остродефицитных мела природного обогащения, талька молотого и частичной (на 50%) замены асбеста.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЯЩАЯ МАСТИКА | 1991 |

|

RU2044022C1 |

| ЗАМАЗКА СИНТЕТИЧЕСКАЯ ВИНИЛОВАЯ ВДВХ | 1993 |

|

RU2082735C1 |

| Замазка | 1977 |

|

SU637416A1 |

| Замазка | 1981 |

|

SU1004439A1 |

| УНИВЕРСАЛЬНАЯ КЛЕЯЩАЯ МАСТИКА (ВАРИАНТЫ) | 2000 |

|

RU2181133C2 |

| Композиция для отделки строительных изделий | 1983 |

|

SU1189855A1 |

| КОМПОЗИЦИОННАЯ СИЛИКАТНАЯ КРАСКА | 1996 |

|

RU2160753C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 1994 |

|

RU2109785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНО-ДИСПЕРСИОННОЙ КОМПОЗИЦИИ | 1994 |

|

RU2121486C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2174135C1 |

СТРОИТЕЛЬНАЯ ЗАМАЗКА, включающая 40-60%-ный дивинилстирольньй латекс, 25-35%-ный карбоксилсодержащий бутадиеновый латекс, асбест, . окись цинка, карбоксиметш}целлюлозу, жидкое стекло, дибутилфталат, наполнитель и воду, отличающаяс я тем, НТО, с целью повьшения жизнеспособности, сокращения времени высыхания замазки снижения ее стоимости, она содержит в качестве наполнителя цитрогипс сухого обогащения - отход производства лимонной кислоты, содержащий (%): 2,55-2,91 нерастворимого в НС1 остатка; 24,95-40,80 . 32,8-38,0 СаО; 0,56-0,82 PeOj; 0,21-0,29 MgO; 1,5-2,О влаги; примеси до 100, при следующем соотношении компонентов, мас.%: 40-60%-ный дивинилстирольный, латекс 23-25 25-35%-ньй карбоксилсоде ржащий бутадиеновый латекс2,5-3,1 Л Асбест2-4 Окись цинка3-4 Карбоксиметилцеллкщоза 0,8-1,0 Жидкое стекло1-2 е Дибутилфталат , 1-2 е Цитрогипс 37,5-44,5 Вода Остальное СО 00 о эо KI

40,8 33,6 0,29 0,82 12,91 35,2 32,8 0,21 0,56 22,55 24,95 38,0 0,25 0,69 32,73 1,5 20,0890,15 1,7 27,9873,25 2,0 23,6381,7

| Замазка | 1977 |

|

SU637416A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-12-15—Публикация

1982-09-03—Подача