Изобретение относится к гелиотехнике, оптике, радиотелескопостроению, спектроскопии, станкостроению и может быть использовано в солнечных печах, фотометрических устройствах и устройствах коррекции волнового фронта оптического излучения, в частности, при изготовлении вторичных концентраторов и солнечных печей, надувных солнечных коллекторов, оптических элементов ослабителей оптического излучения высокой яркости, а также оптических элементов, используемых в адаптивных оптических информационных системах и при измерении энергетических характеристик приемных устройств.

Известен сферический концентратор солнечной энергии, включающий глухое основание, основу из отвердевающих материалов, размещенную между двумя синтетическими пленками, одна из которых имеет зеркально-металлизированное покрытие, между которыми по кромке концентратора размещена армировка, и герметично закрепленную при помощи рамки на глухом основании, и канал откачки.

Однако известный концентратор не обеспечивает эффективный контроль заданной кривизны поверхности основы, помещенной в пленки, в результате использования только перепада давления на поверхностях пленок, а также не позволяет поддерживать необходимый перепад давления, обеспечивающий регулирование и контролирование заданной кривизны поверхности основы, при воздействии возмущающих факторов типа ветровой нагрузки, перепада температур, изменения атмосферного давления, утечки воздуха из герметизированного пространства, особенно, если речь идет о тонком регулировании величины избыточного давления в несколько миллиметров ртутного столба.

Наиболее близким техническим решением является гелиоконцентратор, содержащий шаблон, сдеформированную пластину с нанесенной на ее рабочей поверхности координатной сеткой и герметично закрепленную нерабочей поверхностью по контуру в шаблоне посредством оправы, и армирующий материал, нанесенный на металлизированую полимерную пленку, нанесенную поверх сдеформированной пластины.

Однако известный гелиоконцентратор не обеспечивает поддержания необходимого перепада давления, регулирующего и контролирующего заданную кривизну поверхности пластины при воздействии возмущающих факторов типа ветровой нагрузки, перепада давления и температур, утечки воздуха из герметизированного пространства без наличия нетехнологичного армирующего материала и сложной в нанесении и обработке координатной сетки, нарушающей рабочую поверхность пластины. Кроме того, для обеспечения отражающей поверхности гелиоконцентратора требуется дополнительное нанесение на пластину металлизированной полимерной пленки, а наличие тяжелого армирующего материала на пластине создает дополнительные трудности при поддержании заданной формы пластины только за счет подачи грубо контролируемого по величине давления сжатого воздуха в момент установки армирующего материала, особенно, если речь идет о тонком регулировании величины избыточного давления в несколько миллиметров ртутного столба.

Цель изобретения повышение качества отражающей поверхности гелиоконцентратора путем точного управления и поддержания заданной кривизны поверхности при воздействии возмущающих факторов.

Для этого гелиоконцентратор, содержащий шаблон, деформируемую пластину с рабочей поверхностью, закрепленную на шаблоне по опорному кругу посредством оправы с образованием герметичной полости, и средство контроля кривизны поверхности деформируемой пластины, при этом в шаблоне выполнен канал с установленным в нем трубопроводом, подключенным к устройству создания избыточного давления, дополнительно содержит по крайней мере один пневмобаллон, выполненный из материала с упругими свойствами, расположенный в полости между пластиной и шаблоном и подключенный к устройству создания избыточного давления посредством трубопровода, снабженного регулирующими клапанами подачи и стравливания рабочей среды в пневмобаллоне, при этом рабочая поверхность пластины выполнена с ее внешней стороны.

Средство контроля кривизны деформируемой пластины выполнено в виде двух сигнальных датчиков, соединенных с регулирующими клапанами и установленных в зоне максимального выгиба пластины.

Один датчик установлен по оси шаблона на расстоянии l от него, определяемом из следующего соотношения:

l  где D диаметр окружности опорного круга;

где D диаметр окружности опорного круга;

Ro радиус кривизны рабочей поверхности пластины, а другой датчик выполнен в виде кольца и размещен коаксиально первому датчику на расстоянии К от места максимального выгиба пластины, определяемом из следующего соотношения:

K  -3·10-2·α·ζ·D где α расходимость излучения от источника освещения в месте приема;

-3·10-2·α·ζ·D где α расходимость излучения от источника освещения в месте приема;

ζ допустимое относительное изменение площади светового пятна, отраженного от пластины;

d диаметр окружности кольцевого датчика.

Нерабочая поверхность пластины выполнена токопроводящей.

Рабочей средой пневмобаллона служит жидкость.

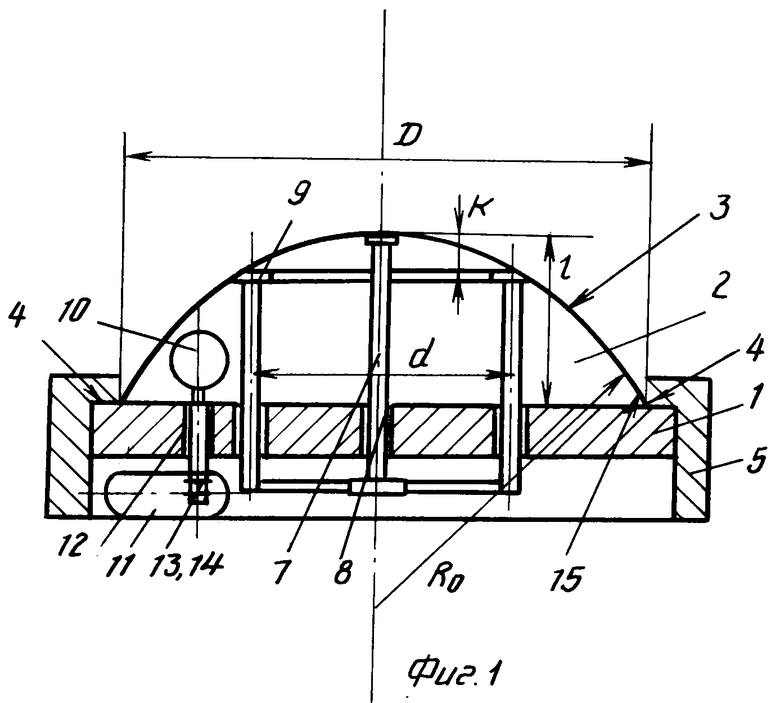

На фиг. 1 приведена схема гелиоконцентратора; на фиг. 2 принципиальная схема солнечной печи с гелиоконцентратором.

Гелиоконцентратор содержит шаблон 1, деформируемую пластину 2 с рабочей поверхностью 3, закрепленную на шаблоне 1 по опорному кругу 4 посредством оправы 5 с образованием герметичной полости. Один сигнальный датчик 7 установлен по оси 8 шаблона 1 в месте максимального выгиба пластины 2 на расстоянии l от шаблона 1, определяемом из следующего соотношения

l  где D диаметр окружности опорного круга 4;

где D диаметр окружности опорного круга 4;

Ro радиус кривизны рабочей поверхности 3 пластины 2, а другой датчик выполнен в виде кольца 9 и размещен коаксиально первому датчику 7 на расстоянии К от места максимального выгиба пластины 2, определяемом из следующего соотношения:

K  -3·10-2·α·ζ·D где α расходимость излучения от источника освещения в месте приема;

-3·10-2·α·ζ·D где α расходимость излучения от источника освещения в месте приема;

ζ допустимое относительное изменение площади светового пятна, отраженного от пластины 2;

d диаметр окружности кольцевого датчика 9.

Гелиоконцентрат содержит также пневмобаллон 10 из материала с упругими свойствами, расположенный в полости между пластиной 2 и шаблоном 1 и подключенный к устройству создания избыточного давления 11 посредством трубопровода 12, снабженного регулирующими клапанами подачи 13 и стравливания 14 рабочей среды в пневмобаллоне 10 и установленного в канале, выполненном в шаблоне 1. Рабочая поверхность 3 пластины 2 выполнена с ее внешней стороны, а нерабочая поверхность 15 выполнена токопроводящей.

Гелиоконцентратор работает следующим образом.

Осуществляют деформирование пластины 2 до заданной формы ее рабочей поверхности 3 путем раздува перепадом давления на ее поверхностях 3, 15 при подаче избыточного давления в пневмобаллон 10 с помощью устройства создания избыточного давления 11, например баллона со сжатым азотом или линии подачи жидкости (воды) под давлением. Для этого открывают регулирующий клапан подачи 13 рабочей среды на трубопроводе 12 и раздувают пневмобаллон 10. При этом пневмобаллон 10 увеличивает свой объем, уменьшая объем, занимаемый воздухом в полости, и создавая тем самым увеличение давления воздуха и перепад давления на поверхностях 3, 15 пластины 2, приводящий к ее деформации, до образования заданной кривизны рабочей поверхности 3 пластины 2. После этого клапан подачи 13 рабочей среды при избыточном давлении перекрывают. Например, увеличение объема пневмобаллона 10 на 4,9 л позволяет деформировать пластину 2 при диаметре опорного круга 4-1 м до радиуса кривизны рабочей поверхности 3 (- 10 м). Затем устанавливают первый сигнальный датчик 7 по оси 8 шаблона 1 в месте максимального выгиба пластины 2, например, вывинчиванием с внешней стороны шаблона 1 на заданное расстояние l равное, например, 20,8 мм, относительно плоскости шаблона 1 и определяемое из следующего соотношения:

l  где D диаметр окружности опорного круга 4 равный 1,0 м;

где D диаметр окружности опорного круга 4 равный 1,0 м;

Ro радиус кривизны рабочей поверхности 3 пластины 2 равный 6 м.

Второй, например, кольцевой сигнальный датчик 9 устанавливают также вывинчиванием с внешней стороны шаблона 1 на расстояние К равное, например, 1,27 мм от места максимального выгиба пластины 2 и определяемое из следующего соотношения:

K  -3·10-2·α·ζ·D где α расходимость излучения от источника освещения в месте приема равная для солнца 10-2;

-3·10-2·α·ζ·D где α расходимость излучения от источника освещения в месте приема равная для солнца 10-2;

ζ допустимое относительное изменение площади светового пятна, отраженного от пластины 2 и равное, например, 0,5;

d диаметр окружности кольцевого датчика 9 равный, например, 250 мм.

Затем в процессе работы контролируют кривизну нерабочей поверхности 15, коаксиальной рабочей поверхности 3, сдеформированной пластины 2 путем изменения величины избыточного давления в пневмобаллоне 10 по сигнализации датчиков 7, 9 при отклонении от заданной кривизны поверхности пластины 2. При этом, например, при касании кольцевого сигнального датчика 9 под воздействием ветровой нагрузки точность кривизны рабочей поверхности 3 отклоняется от оптимально заданной формы до максимально допустимой величины, определяемой ζ. Причем отраженное от пластины 2 излучение превышает площадь светового пятна (допустимую относительную величину ζ, равную 0,5). При этом по сигналу датчика 9 при его касании нерабочей поверхности 15 поступает электрический сигнал в случае токопроводящей поверхности 15 на регулирующий клапан подачи 13 рабочей среды, который открывается, обеспечивая подачу среды из устройства создания избыточного давления 11 в пневмобаллон 10.

Под действием газа более высокого давления происходит раздув пневмобаллона 10, сопровождающийся увеличением его объема. Перепад давления на поверхностях 3, 15 пластины 2 увеличивается и, как следствие, увеличивается кривизна рабочей поверхности 3 пластины 2, обусловливая тем самым уменьшение отклонения светового пятна в сторону оптимального заданного значения. Такое увеличение кривизны рабочей поверхности 3 может происходить до тех пор, пока нерабочая поверхность 15 пластины 2 перестанет касаться сигнального датчика 9. В этом случае с сигнального датчика 9 поступает электрический сигнал на регулирующий клапан подачи 13 рабочей среды, обеспечивающий его перекрывание.

В случае, если под воздействием возмущающих факторов, например перепада температуры или давления, нерабочая поверхность 15 перестанет касаться сигнального датчика 7, с него поступает электрический сигнал на регулирующий клапан стравливания 14 рабочей среды, обеспечивая его открывание. При этом в результате стравливания газа из пневмобаллона 10 происходит уменьшение его объема, занимаемый воздухом объем в герметичной полости соответственно возрастает, перепад давления на поверхностях 3, 15 пластины 2 уменьшается и, как следствие, уменьшается кривизна рабочей поверхности 3. Уменьшение кривизны рабочей поверхности 3 пластины 2 может происходить до тех пор, пока нерабочая поверхность 15 не коснется датчика 7. При этом с сигнального датчика 7 поступает электрический сигнал на регулирующий клапан стравливания 14 рабочей среды, обеспечивая его перекрывание. После этого процесс регулирования кривизны рабочей поверхности 3 пластины 2 повторяется в случае необходимости при воздействии на нее возмущающих факторов.

Такими образом осуществляют и контроль, и поддержание заданной кривизны рабочей поверхности 3 пластины 2 в рамках допустимого относительного изменения величины ζ площади светового пятна отраженного от пластины 2 излучения в процессе работы при воздействии возмущающих факторов.

Положение пластины 2, обусловленное касанием ее нерабочей поверхности 15 только центрального сигнального датчика 7, может быть относительно долгим по времени при отсутствии воздействия на пластину 2 возмущающих факторов, приводящих к изменению заданной кривизны ее рабочей поверхности 3.

Выход кривизны рабочей поверхности 3 за пределы, определяемые величиной ζ и обусловленные периодическим воздействием на пластину 2 различных возмущающих факторов, приводящих к изменению кривизны рабочей поверхности 3, при которой отсутствует касание пластиной 2 сигнальных датчиков вообще либо происходит касание обоих сигнальных датчиков 7, 9 контролируется и компенсируется аналогично.

Солнечная печь (см. фиг. 2), одним из составных элементов которой является гелиоконцентратор, содержит первичный концентратор 16 солнечной энергии, представляющий собой концентратор вогнутого типа, от которого отраженное солнечное излучение концентрируется и попадает на вторичный концентратор 17, представляющий собой гелиоконцентратор выпуклого типа, переотраженное от которого солнечное излучение концентрируется в виде светового пятна в приемнике 18 (печь).

Использование для контроля и регулирования кривизны рабочей поверхности 3 пластины 2 подачи избыточного давления в пневмобаллон 10 при сигнализации датчиков 7, 9 в момент их касания пластиной 2 позволяет осуществлять высокоточное и тонкое регулирование заданной кривизны рабочей поверхности 3, особенно в случае, когда для такого регулирования требуется крайне незначительный диапазон перепада давления величиной 2-3 мм рт.ст. (250-400 Па). Это достигается благодаря тому, что для высокоточного и тонкого регулирования кривизны рабочей поверхности 3 перепадом давления 2-3 мм рт.ст. используют грубое изменение величины давления в пневмобаллоне 10 в довольно широких пределах (от десятков до тысяч мм рт.ст.) в ту или иную сторону.

Качество рабочей поверхности гелиоконцентратора при этом повышается в 1,4 раза за счет повышения точности формы рабочей поверхности в процессе работы при наличии возмущающих факторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУПНОГАБАРИТНОЕ ОБЛЕГЧЕННОЕ ЗЕРКАЛО СОСТАВНОЙ КОНСТРУКЦИИ (ВАРИАНТЫ) | 1993 |

|

RU2060518C1 |

| СОЛНЕЧНЫЙ ОПРЕСНИТЕЛЬ | 1992 |

|

RU2044692C1 |

| РАБОЧАЯ СИСТЕМА КОРРЕКЦИИ КОСМИЧЕСКОГО АППАРАТА С ПОЛНОСТЬЮ ВЫРАБАТЫВАЕМЫМИ ИЗ БАКА ВЫСОКОГО ДАВЛЕНИЯ ОСТАТКАМИ РАБОЧЕГО ТЕЛА-ГАЗА | 2017 |

|

RU2731341C2 |

| АБСОРБЦИОННЫЙ ГЕЛИОХОЛОДИЛЬНИК | 1992 |

|

RU2036395C1 |

| СОЛНЕЧНОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО С ЗАЩИТОЙ ОТ ПРЯМЫХ СОЛНЕЧНЫХ ЛУЧЕЙ | 1992 |

|

RU2020236C1 |

| ГЕЛИОУСТАНОВКА | 1992 |

|

RU2026515C1 |

| ГЕЛИОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2001 |

|

RU2199704C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ИЗБЫТОЧНОЙ МОЩНОСТИ СОЛНЕЧНОЙ БАТАРЕИ | 1998 |

|

RU2158436C2 |

| СПОСОБ ФОКУСИРОВКИ ВОЛНОВОГО ПОЛЯ | 2008 |

|

RU2366866C1 |

| СИСТЕМА ДЛЯ ОЧИСТКИ КОСМИЧЕСКОГО ПРОСТРАНСТВА ОТ ОБЪЕКТОВ КОСМИЧЕСКОГО МУСОРА | 2018 |

|

RU2704645C1 |

Сущность изобретения: пластина 2 герметично закрепляется по контуру в шаблоне 1 посредством оправы 5, деформируется до заданной формы ее рабочей поверхности путем раздува пластины перепадом давления на ее поверхностях. Кривизна поверхностей пластины 2 контролируются с помощью средства контроля. Поддержание заданной формы поверхности сдеформированной пластины до заданной формы ее рабочей поверхности осуществляют путем подачи избыточного давления в пневмобаллон 10, выполненный из материала с упругими свойствами и размещенный в герметизированном пространстве между пластиной 2 и шаблоном 1. Средство контроля может быть выполнено в виде сигнальных датчиков 7, 9, которые после деформирования пластины до заданной формы ее рабочей поверхности устанавливают на заданном расстоянии относительно опорного контура пластины. 4 з.п. ф-ды, 2 ил.

где D диаметр окружности опорного круга;

R0 радиус кривизны рабочей поверхности пластины,

а другой датчик выполнен в виде кольца и размещен коаксиально первому датчику на расстоянии K от места максимального выгиба пластины, определяемом из следующего соотношения:

где α расходимость излучения от источника освещения в месте приема;

x допустимое относительное изменение площади светового пятна, отраженного от пластины;

d диаметр окружности кольцевого датчика.

| Способ изготовления фацет гелиоконцентратора по шаблону | 1982 |

|

SU1060889A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-09-20—Публикация

1993-04-29—Подача