Изобретение относится к гелиотехнике, в частности к способам изготовления фацет гелиоконцентратора по шаблону.

Известен способ изготовления фацет гелиоконцентратора по шаблону путем деформировгатя его упругой пластины перепадом давлений и нанесения армирующего материала фацеты 1.

В этом способе деформирование осуществляют при одновременном нагреве щаблона и практически без контроля формы поверхности изготавливаемой фацеты, причем заданная кривизна поверхности получается регулированием высоты реперных точек щаблона.

Целью изобретения является повышение геометрической точности изготавливамых фацет.

Поставленная цель достигается тем, что согласно способу изготовление фацет гелиоконцентратора по щаблону путем деформирования его упругой пластины перепадом давлений и нанесения армирующего материала фацеты, упругую пластину предварительно растягивают во взаимно перпендикулярных направлениях с заданными относительными удлинениями, которые контролируют по нанесенной на пластине координатной сетке, и закрепляют ее по контуру в шаблоне, а деформирование осуществляют раздувом пластины перепадом давлений, пропорциональным отнощению относительных удлинений к соответствующим проектным радиусам кривизны изготавливаемых фацет, причем армирующий материал фацеты наносят поверх сдеформированной перепадом давлений упругой пластины.

Предварительно на поверхности сдеформированной 1тере11адом давлений унругок пластины располагают, разделительный слой.

В качестве разделительного слоя используют металлизированную полимерную пленку.

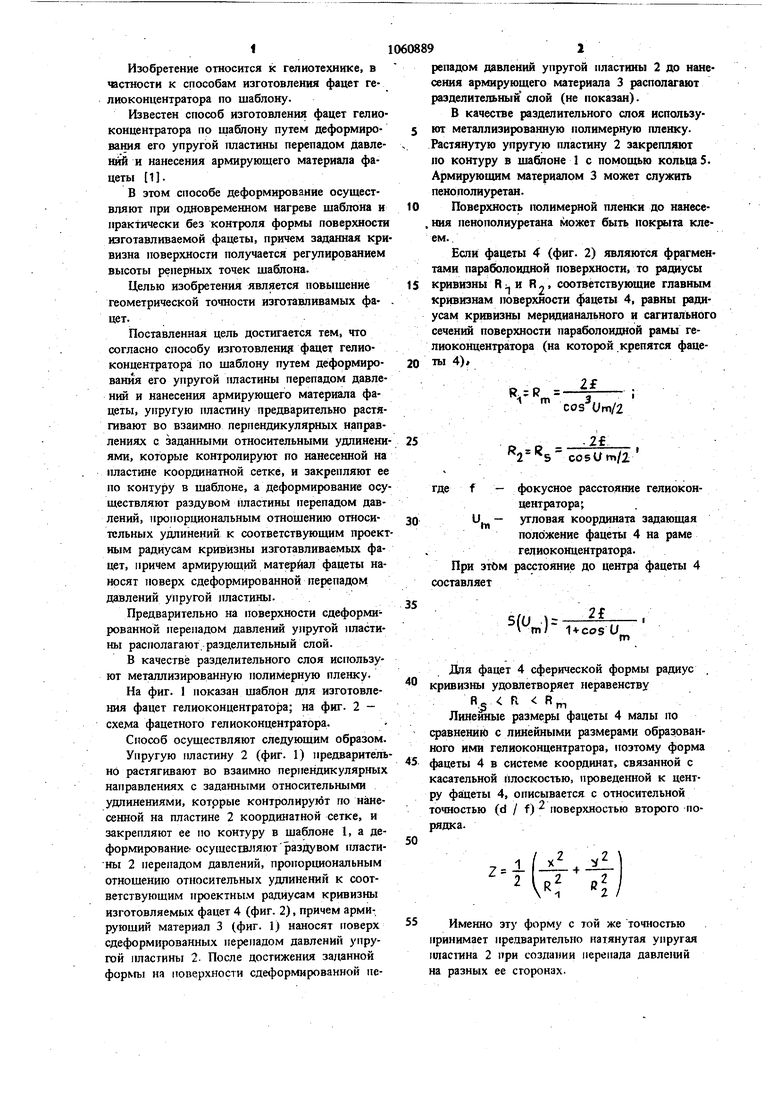

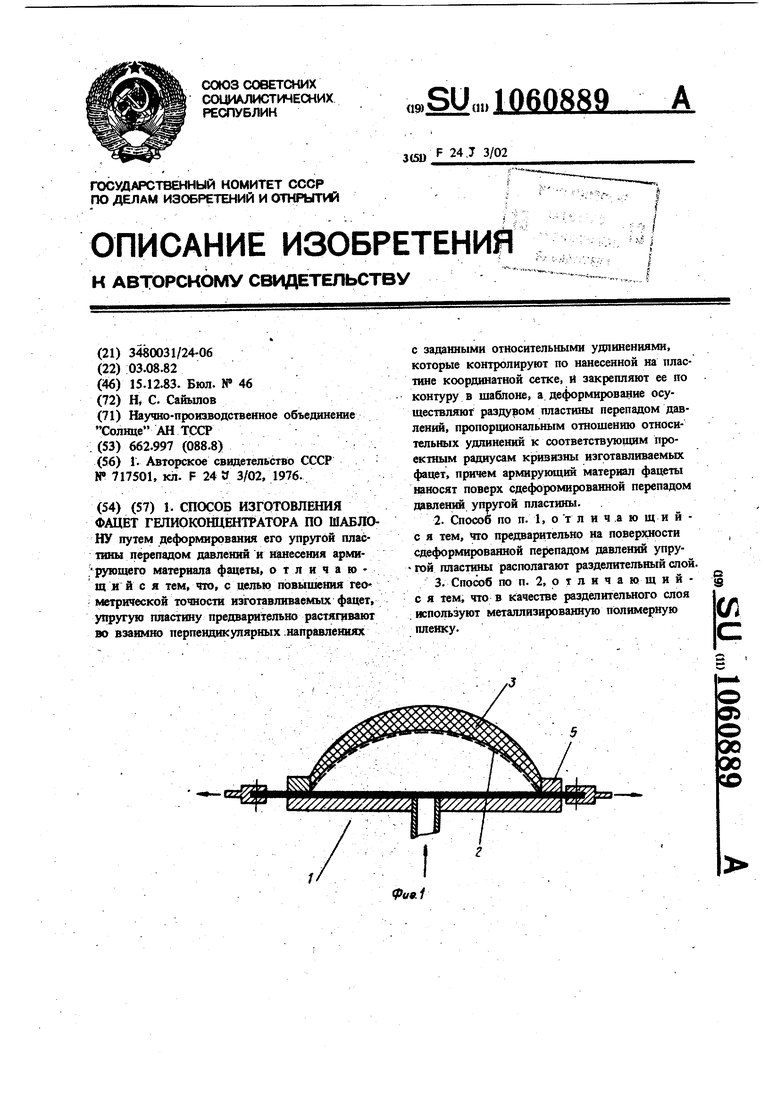

На фиг. 1 показан шаблон для изготовления фацет гелиоконцентратора; на фиг. 2 - схема фацетного гелиоконцентратора.

Способ осуществляют следующим образом. Упругую пластину 2 (фиг. 1) предварительно растягивают во взаимно перпендикулярных направлениях с заданными относительными удлинениями, котррые контролируют по нанесенной на пластине 2 координатной сетке, и закрепляют ее по контуру в шаблоне 1, а деформирование- осуществляют раздувом пластины 2 перепадом давлений, пропорциональным отношению относительных удлинений к соответствующим проектным радиусам кривизны изготовляемых фацет 4 (фиг. 2), причем армирующий материал 3 (фиг. 1) наносят поверх сдеформированных перепадом давлений упругой пластины 2. После достижения заданной на поверхности сдеформированной перепадом давлений упругой пластины 2 до нанесения армирующего материала 3 располагают разделительный спой (не показан).

В качестве разделительного слоя используют металлизированную полимерную пленку. Растянутую упругую пластину 2 закрепляют но контуру в шаблоне 1 с помощью кольца 5. Армирующим материалом 3 может служить пенополиуретан.

Поверхность полимерной пленки до нанесеНИЛ пенополиуретана может быть покрыта клеем.

Если фацеты 4 (фиг. 2) являются фрагментами параболоидной поверхности, то радиусы

кривизны R: и R, соответствующие главным кривизнам поверхности фацеты 4, равны радиусам кривизны мерндианального и сагитального сечений поверхности параболоидной рамы гелиоконцентратора (на которой крепятся фацеты 4),

2

cos Um/2

25

2f

р - р

co5Um/2

фокусное расстояние гелиоконцентратора;

угловая координата задающая

положение фацеты 4 на раме гелиоконцентратора.

расстояние до центра фацеты 4

35

(т) Ucos и

m

Дня фацет 4 сферической формы радиус кривизны удовлетворяет неравенству R Pv R

Линейные размеры фацеты 4 малы по сравнению с линейными размерами образованного ими гелиоконцентратора, позтому форма фацеты 4 в системе координат, связанной с касательной плоскостью, проведенной к центру фацеты 4, описывается с относительной точностью (d / f) 2 поверхностью второго порядка.

50

Именно зту форму с той же точностью принимает предварительно натянутая упругая пласшна 2 при создании перепада давлений на разных ее сторонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕЛИОКОНЦЕНТРАТОР | 1993 |

|

RU2044225C1 |

| Способ изготовления фацет отражателя | 1988 |

|

SU1562626A1 |

| Способ изготовления полого конструктивного элемента из композиционного материала | 2016 |

|

RU2633719C1 |

| Форма для вакуумного формования из полимерного материала изделий | 1980 |

|

SU931474A1 |

| ОТРАЖАТЕЛЬ | 1998 |

|

RU2147758C1 |

| Способ формообразования панелей | 1976 |

|

SU621425A1 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ТОНКОСТЕННОГО ОТРАЖАТЕЛЯ СОЛНЕЧНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2313045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ НАМОТКИ ТРУБЫ С, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ ВИНТОВЫМ ПРЯМОУГОЛЬНЫМ ПАЗОМ, ОПРАВКА ДЛЯ НАМОТКИ ТРУБЫ И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2375184C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ФАЦЕТ ГЕЛИОКОНЦЕНТРАТОРА ПО ШАБЛОНУ путем деформирования его упругой пластины перепадом давле инй и ишесения армирующего материала фацеты, отличающий с я тем, что, с целью повышения гео метрической точности изготавливаемых фацет, упругую пластину предварительно растягивают во взаимно перпендикулярных направлениях с заданными относительными удлинениями, которые контролируют по нанесенной на пластине координатной сетке, it закрепляют ее по контуру в шаблоне, а деформирование осуществляют раздувом пластины перепадом давлений, пропорциональным отношению относительных удлинений к соответствующим проектным радиусам кр ивизны изготавливаемых фацет, причем армирующий материал фацеты наносят поверх сдефоромированной перепадом давлений упругой пластины. . 2.Способ по п. 1, о т л и ч а ю щи и с я тем, чю предварительно на поверхности сдеформировашюй перепадом давлений упру гой пластины располагают разделительный спой. i 3.Способ по п. 2, о т л и ч а ю щ и и с я тем, что в качестве разделительного слоя (Л используют металлизированную полимерную с пленку. СХ} 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления фацет концентраторов солнечной энергии и устройство для его осуществления | 1976 |

|

SU717501A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-15—Публикация

1982-08-03—Подача