Изобретение относится к контрольно-измерительной технике и может быть использовано для бесконтактного измерения и контроля размеров и формы крупногабаритных нагретых деталей.

Известно устройство, реализующее дистанционный оптический способ измерения днищ химнефтеаппаратуры, основанный на измерении угла обхвата контролируемой детали, содержащее штриховую меру, приспособление для ее установки в центре измеряемой детали и теодолит со стойкой [1]

Недостатком устройства является то, что онo осуществляет измерение размера детали только по одной координате и не позволяет контролировать ее форму, а следовательно, и влиять на процесс формообразования детали в течение всего технологического цикла. Кроме того, это устройство является оптическим, результат измерения с которого снимается визуально, что также ограничивает точность измерения. Устройство не может быть использовано в автоматизированных системах управления технологическими процессами АСУ ТП.

Наиболее близким к изобретению по технической сущности является оптико-электронное устройство для измерения диаметров нагретых крупногабаритных деталей [2] содержащее избирательные оптические фильтры, блок сканирования с фотоприемником, преобразователь положения кромки детали, блок термокомпенсации, сумматор и блок индикации.

Данное оптико-электронное устройство для измерения диаметров нагретых крупногабаритных деталей имеет недостаточный технический уровень, так как функциональные возможности его ограничены, а именно оно позволяет осуществлять измерение только по одной координате, что обусловлено влиянием на амплитуду импульса фототока температуры изделия. Поэтому форма импульса фототока зависит не только от формы детали в плоскости измерения, но и от температуры изделия. Влияние различных внешних факторов исключается в данном устройстве схемой обработки информации, реализующей спектральный метод измерения температуры.

В этой связи важнейшей задачей является создание оптико-электронного устройства для определения геометрических параметров крупногабаритных деталей с возможностью измерения проекции измеряемой детали по двум координатам с целью определения формы продольного сечения детали в зоне измерения.

Техническим результатом изобретения является возможность не только измерения отклонений размера от номинального, но и определения отклонений формы детали от заданной в различных продольных ее сечениях.

Это позволит управлять технологическим процессом формообразования детали из листовой заготовки при изготовлении ее методом гибки в нагретом состоянии на фланжмашине, что в свою очередь должно привести к повышению производительности сборочных и монтажных работ при сборке химнефтеаппаратуры и качества выпускаемой продукции.

Указанный технический результат достигается тем, что оптико-электронное устройство для определения геометрических параметров крупногабаритных деталей, содержащее избирательные оптические фильтры, блок сканирования с фотоприемником, преобразователь положения кромки детали, состоящий из усилителя фототока, вход которого соединен с фотоприемником, а выход с коммутатором, управляющий вход которого соединен с выходом фазосдвигающего элемента, соединенного в свою очередь с генератором блока сканирования, блока автоматической регулировки усиления, выход которого соединен с цепью питания фотоприемника, триггера Шмитта, фильтра низкой частоты, блока термокомпенсации, функционального преобразователя, сумматора и блока индикации, снабжено маской с двумя прямоугольными разными по высоте окнами, в которых установлены избирательные оптические фильтры, причем в окне с большей высотой установлен один фильтр, а в окне с меньшей высотой два фильтра, полоса пропускания одного из которых равна полосе пропускания фильтра окна с большей высотой, и к выходу первого коммутатора подключен второй коммутатор с двумя выходами, управляющий вход которого соединен с фазосдвигающим элементом через формирователь импульсов и ждущий мультивибратор, первый выход соединен с входом триггера Шмитта преобразователя кромки детали, а второй выход с блоками автоматической регулировки усиления и термокомпенсации, и к первому выходу второго коммутатора подключен осциллограф.

Указанное отличие значительно повышает технический уровень устройства, так как оно осуществляет измерения в двух координатах, которые в свою очередь позволяют получить информацию о форме сечения детали в зоне измерения, которая необходима для управления процессом ее формообразования.

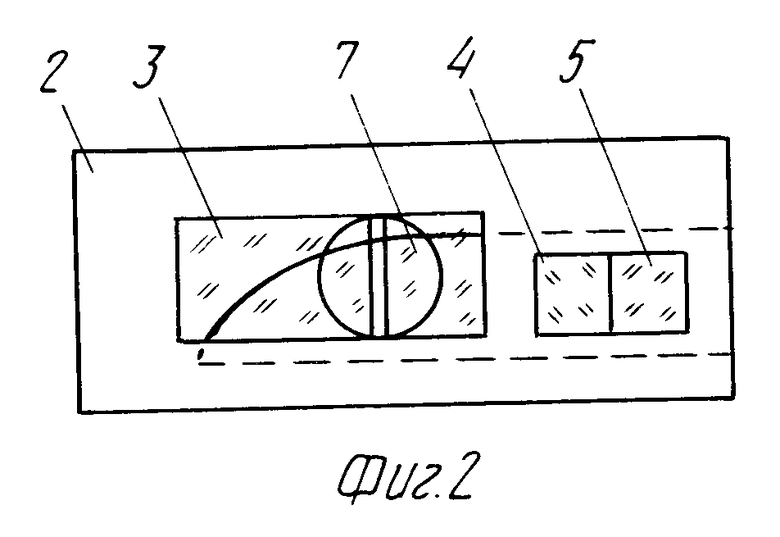

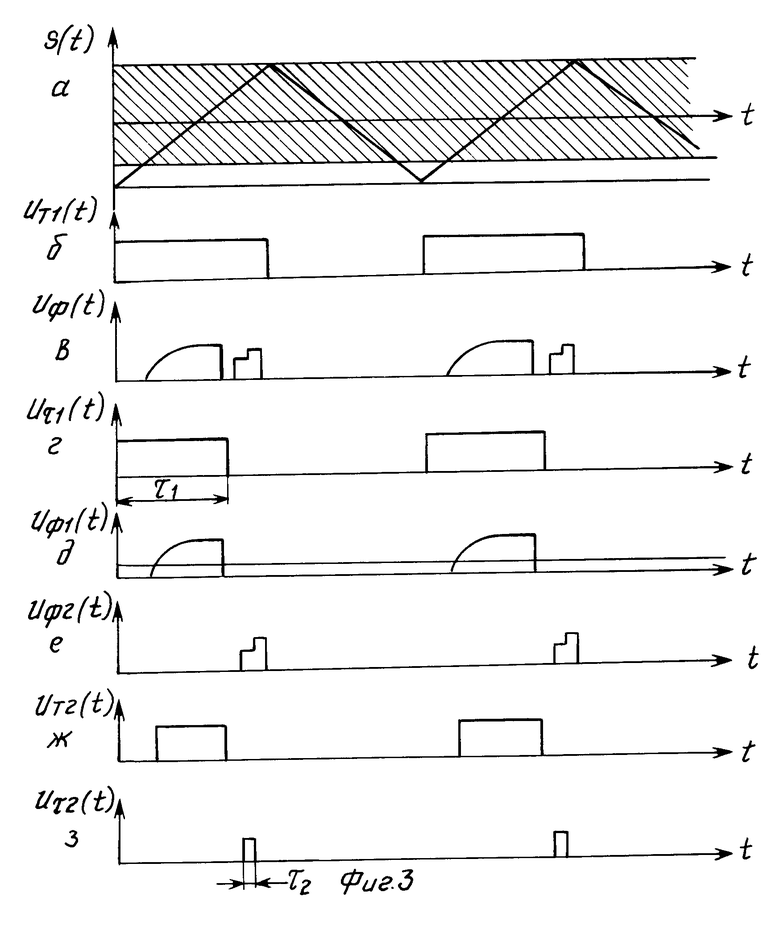

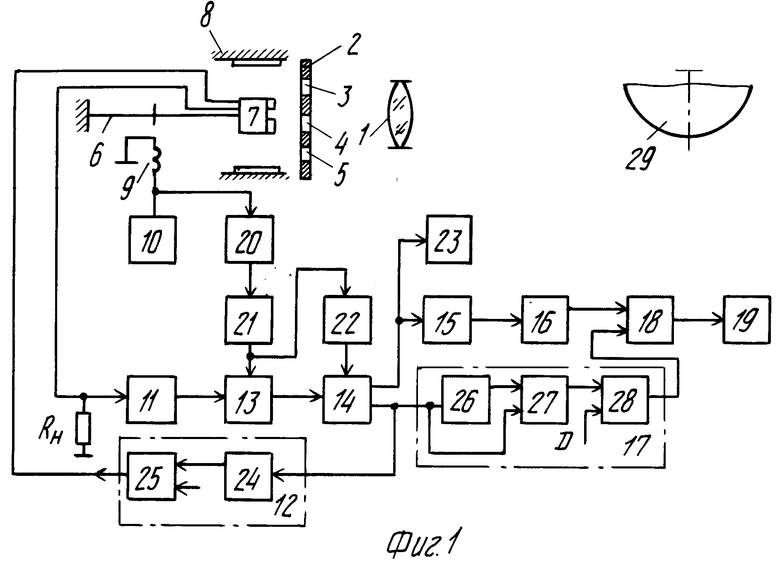

На фиг. 1 представлена схема предлагаемого устройства; на фиг.2 маска с оптическими фильтрами; на фиг.3 времяимпульсная диаграмма, поясняющая работу устройства.

Устройство содержит (фиг.1) объектив 1, в плоскости изображения которого установлена маска 2 с двумя прямоугольными и разными по высоте окнами (фиг. 2), в которых установлены избирательные оптические фильтры, причем в окне с большей высотой установлен фильтр 3, а в окне с меньшей высотой два фильтра 4 и 5 и полоса пропускания фильтра 5 равна полосе пропускания фильтра 3, блок сканирования, состоящий из вибратора 6 с фотоприемником 7 с щелевой диафрагмой, закрепленным на свободном конце вибратора, ограничительных упоров 8, электромагнита 9, соединенного с генератором 10, преобразователь положения кромки детали, состоящий из усилителя 11 фототока, вход которого соединен с выходом фотоприемника 7, блока 12 автоматической регулировки усиления (блока 12 АРУ), выход которого соединен с цепью питания фотоприемника 7, соединенных последовательно первого коммутатора 13, второго коммутатора 14 с двумя выходами, с первым выходом коммутатора 14 триггера Шмитта 15 и фильтра 16 низкой частоты, блока 17 термокомпенсации, входом соединенного с вторым выходом коммутатора 14, сумматора 18, входами соединенного с выходом фильтра 16 низкой частоты и выходом блока 17 термокомпенсации, блока индикации 19, соединенного с сумматором 18, фазосдвигающего элемента 20, входом соединенного с генератором 10, формирователя 21 импульсов, входом подключенного к выходу элемента 20, а выходом к управляющему входу первого коммутатора 13, первого ждущего мультивибратора 22, входом подключенного к выходу формирователя 21, а выходом к управляющему входу второго коммутатора 14, и осциллограф 23, подключенный к первому выходу коммутатора 14.

Блок 12 АРУ состоит из последовательно соединенных пикового детектора 24, вход которого является входом блока, и дифференциального усилителя 25, выход которого является выходом блока. Блок 17 термокомпенсации состоит из последовательно соединенных второго ждущего мультивибратора 26, вход которого является входом блока, третьего коммутатора 27, второй вход которого соединен с входом блока, и функционального преобразователя 28, выход которого является выходом блока.

Устройство работает следующим образом.

При работе устройства вибратор 6 с фотоприемником 7 совершает колебательное движение с ограничением, преобразуя пространственное распределение освещенности в плоскости изображения объектива 1 во временное (диаграмма а, фиг.3).

Фазосдвигающий элемент 20 с формирователем 21 импульсов позволяет получить прямоугольные импульсы, совпадающие по времени только с одним направлением сканирования (диаграмма б), и поэтому коммутатор 13 только в эти промежутки времени открывает выход усилителя 11 фототока (диаграмма в). Таким образом, на выходе коммутатора 13 получается последовательность импульсов фототока одинаковой формы. Сигнал с формирователя 21 импульсов подается на вход ждущего мультивибратора 22, который срабатывает от фронта этого сигнала, и выходным сигналом с длительностью τ1 (диаграмма г) управляет вторым коммутатором 14. Последний в течение промежутков времени τ1 соединяет вход с первым выходом, а в течение остальных промежутков времени соединяет вход с вторым выходом коммутатора. Таким образом, сигнал с выхода первого коммутатора 13 с помощью второго коммутатора 14 разделяется на два сигнала, первый из которых (на первом выходе) является измерительным сигналом (диаграмм д), а второй (на втором выходе) эталонным сигналом (диаграмма е), поскольку он не зависит от размера и формы детали и определяется только ее температурой.

Импульсы напряжения с второго выхода коммутатора 14 поступают на пиковый детектор 24, содержащий RC-цепь с временем разряда, превышающим период развертки. C выхода пикового детектора 24 на один вход дифференциального усилителя 25 поступает постоянное напряжение, равное максимальному значению второй ступени импульса, а на другой вход постоянное напряжение, с которым сравнивается напряжение пикового детектора 24. С выхода дифференциального усилителя 25 напряжение поступает на фотоприемник 7, имеющий сопротивление нагрузки Рн. При изменении температуры изделия изменяется амплитуда импульса, поступающего на пиковый детектор 24, и дифференциальный усилитель 25 изменяет напряжение питания и, соответственно, чувствительность фотоприемника 7 так, чтобы значение напряжения второй ступени импульса было постоянным. Напряжение первой ступени импульса зависит только от температуры изделия.

Форма импульса напряжения на первом выходе коммутатора 14 определяется только формой продольного сечения детали в зоне измерения, так как полоса пропускания оптического фильтра для этого сигнала равна полосе пропускания сигнала, который стабилизируется блоком 12 АРУ. Импульсы напряжения с первого выхода коммутатора 14 поступают на осциллограф 23, с помощью которого регистрируется форма продольного сечения детали в зоне измерения, и на вход триггера Шмитта 15, с выхода которого прямоугольные импульсы с постоянной амплитудой и переменной длительностью (диаграмма ж), определяемой отклонением границы изделия 29 от оптической оси объектива 1, поступают на вход фильтра 16 низкой частоты, который преобразует длительность импульса в постоянное напряжение, пропорциональное отклонению размера от номинального.

Сигнал со второго выхода коммутатора 14 подается на выход второго ждущего мультивибратора 26 с длительностью τ2 (диаграмма з), который через коммутатор 27 "вырезает" переднюю часть импульса, которая пропорциональна температуре изделия 29. Затем этот импульс поступает на первый вход функционального преобразователя 28, на второй вход которого поступает сигнал, пропорциональный номинальному размеру изделия D, а сигнал с его выхода, пропорциональный температурной поправке Δ D, поступает на сумматор 18. Результат измерения, приведенный к нормальной температуре, регистрируется блоком 19 индикации.

Применение данного оптико-электронного устройства для определения геометрических параметров нагретых крупногабаритных деталей позволяет повысить производительность изготовления крупногабаритных деталей методом гибки из листовых нагретых заготовок на фланжмашине, так как значительно снижается процент бракованых деталей, а следовательно, и исключается повторный технологический цикл, связанный с исправлением брака. Кроме того, с повышением точности изготовления деталей повышается производительность сборочных и монтажных работ при сборке химнефтеаппаратуры, а также улучшаются ее эксплуатационные характеристики.

Изобретение относится к измерительной технике и может быть использовано при технологических процессах производства крупногабаритных деталей. Техническим результатам является возможность измерения отклонений от номинала и отклонений формы от заданной в различных продольных ее сечениях. Сущность изобретения: оптико-электронное устройство для определения геометрических параметров крупногабаритных деталей содержит объектив 1, в плоскости изображения которого установлена маска 2 с двумя окнами, в которых расположены избирательные оптические фильтры 3 5, вибратор 6 с фотоприемником 7, усилитель 11 фототока, блок 12 автоматической регулировки усиления, два коммутатора 13 и 14, триггер Шмитта 15, фильтр 16 низкой частоты, блок 17 термокомпенсации, сумматор 18, блок 19 индикации и осциллограф 23. 3 ил.

ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ, содержащее избирательные оптические фильтры, блок сканирования с фотоприемником, преобразователь положения кромки детали, состоящей из первого коммутатора, фазосдвигающего элемента, усилителя фототока, вход которого соединен с фотоприемником, а выход с коммутатором, управляющий вход которого соединен с выходом фазосдвигающего элемента, соединенного с генератором блока сканирования, блока автоматической регулировки усиления, выход которого соединен с цепью питания фотоприемника, триггера Шмитта, фильтра низкой частоты, блока термокомпенсации, функционального преобразователя, сумматора и блока индикации, отличающееся тем, что оно снабжено формирователем импульсов, фазосдвигающим элементом, ждущим мультивибратором, осциллографом, маской с двумя прямоугольными разновысокими окнами, избирательные оптические фильтры установлены в соответствующих окнах, причем в окне с большей высотой установлен один фильтр, а в окне с меньшей высотой два фильтра, полоса пропускания одного из которых равна полосе пропускания фильтра окна с большей высотой, подключенным к выходу первого коммутатора вторым коммутатором с двумя выходами, управляющий вход которого соединен с фазосдвигающим элементом через формирователь импульсов и ждущий мультивибратор, первый выход соединен с входом триггера Шмитта преобразователя кромки детали, а второй выход с блоками автоматической регулировки усиления и термокомпенсации, а к первому выходу второго коммутатора подключен осциллограф.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оптико-электронное устройство для измерения диаметров нагретых крупногабаритных деталей | 1989 |

|

SU1698644A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-20—Публикация

1992-12-11—Подача