Изобретение относится к цветной металлургии и может быть использовано при переработке медно-никелевых штейнов в горизонтальных конвертерах.

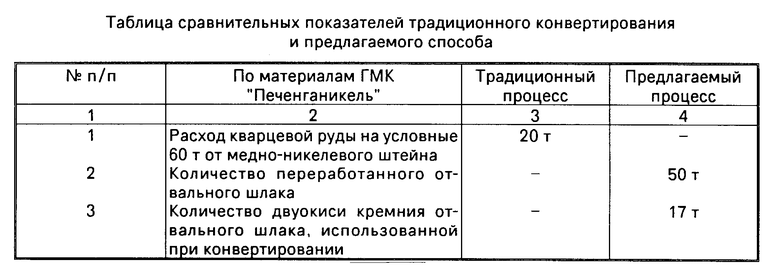

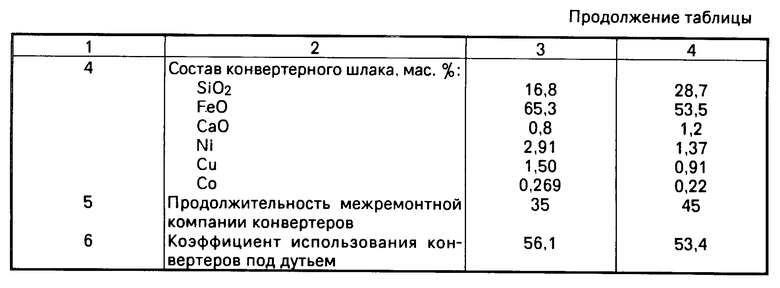

Изобретение направлено на снижение расхода кварцевого флюса, улучшение физических характеристик конвертерных шлаков, снижение содержаний никеля, меди и кобальта в них, что равнозначно повышению их извлечения на конвертировании, значительному продлению межремонтной компании конвертеров при увеличении их производительности.

Известен способ конвертирования медно-никелевых штейнов (авт.св. СССР N 681110), по которому с целью интенсификации процесса и повышения извлечения цветных металлов процесс окисления 65-80% железа, содержащегося в обрабатываемой партии штейна, ведут без обычно параллельно протекающего шлакования окисленного железа. Шлакование проводят после сульфидирования железистого шлака или одновременно с ним, либо в конвертере, либо в обеднительной электропечи путем смешивания железистого шлака с рудным штейном, никелевой рудой, концентратом и другими серосодержащими материалами. При этом используют кварцевый флюс и восстановитель.

Недостатками способа являются: образование высокожелезистых магнетизированных шлаков, характеризующихся высоким удельным весом, высокой вязкостью и высокой температурой плавления; используется обычное количество кварцевой руды; содержание цветных металлов в шлаках на обычном уровне.

Известен способ (авт.св. N 1122724), по которому с целью повышения извлечения кобальта в файнштейн сначала производят обогащение cульфидной массы до содержания железа 25-30% при загрузке флюса из расчета подачи 0,3-0,5 т двуокиси кремния на 1000 нм3 вводимого кислорода, а последующие продувки производят с загрузкой кварцевого флюса из расчета подачи 0,6-0,8 т двуокиси кремния на 1000 нм3 вводимого кислорода.

Недостатками способа являются: использование первичного кварцевого флюса; фактически то же извлечение цветных металлов в файнштейн; фактически традиционные дефекты конвертерных шлаков высокое содержание магнетита при низком содержании двуокиси кремния.

Известен способ (авт.св. N 950787), по которому с целью интенсификации процесса, увеличения компании конвертеров и повышения извлечения цветных металлов кварцевый флюс задают только на варку файнштейна в количестве 15-20% от варочной массы, а шлакование железа ведут шлаками от варки файнштейна и кремнийсодержащими оборотами.

Недостатками способа являются использование первичного кварцевого флюса на варке файнштейна; процесс варки в принципе сводится к шлакованию железа, так что использование варочных шлаков это обычная технологическая операция, однако сопровождается она существенным снижением концентрации двуокиси кремния и ростом концентрации железа, в основном, в виде магнетита.

Прототипом предлагаемого способа является способ [1] включающий продувку штейна воздухом при 1200-1240оС, шлакование окисленного железа кварцевым флюсом, получение файнштейна и конвертерного шлака с содержанием кремнезема 17-20%

Недостатками способа являются использование первичной кварцевой руды для офлюсовки закиси железа, ограниченная пропускная способность по воздуха из-за высокой вязкости шлаков, низкая стойкость футеровки из-за невысокого содержания двуокиси кремния в шлаках и связанная с этим малая продолжительность компании конвертера, низкое извлечение цветных металлов.

Целью изобретения является значительное сокращение потребления первичного кварцевого флюса, ликвидация магнетитообразования в процессе конвертирования, улучшение физических свойств конвертерных шлаков, снижение потерь цветных металлов со шлаками; увеличение межремонтной компании конвертеров; рост производительности конвертеров; подготовка отвальных шлаков медно-никелевых предприятий к их комплексной переработке.

Цель достигается тем, что в горизонтальный конвертер производят загрузку сульфидной массы, холодных материалов и кварца, а также продувку сульфидной массы; при этом конвертирование начинают окислительной продувкой порции отвального шлака, а обогащенную двуокисью кремния силикатную часть шлака после слива железистой части используют, как кислый флюс при конвертировании медно-никелевого штейна.

В горизонтальный контвертер заливают отвальный шлак рудных или обеднительных электропечей и проводят его продувку воздухом. При этом силикат железа разрушается с выделением двуокиси кремния и магнетита. Происходит вспенивание шлаковой массы в конвертере, и обогащенная двуокисью кремния часть ее выделяется над массой исходного окисленного шлака. Обладая большей вязкостью и температурой плавления, чем исходный шлак и окисленная часть его, силикатная часть остается в конвертере, а расплав, обогащенный магнетитом, сливают в ковш и отвозят для специальной переработки.

На оставшуюся в конвертере силикатную часть шлака в необходимом количестве заливают штейн из рудной или обеднительной электропечей и ведут обычный режим окислительной продувки штейна в режиме набора.

Процесс образования силиката железа в этих условиях протекает много быстрее, чем при традиционной загрузке кварцевого флюса на поверхность конвертируемого штейна. Образующиеся шлаки практически не содержат магнетита, их плотность, вязкость, температура жидкотекучего состояния близки к оптимальным и потому механических потерь цветных металлов с ними значительно меньше.

После часовой или более продолжительной продувки сформировавшийся шлак сливают, а недодоутую массу переливают в другой конвертер, где закончена окислительная продувка очередной партии отвального шлака.

И процесс конвертирования продолжается в режиме ("Набор" или "Варка"), соответствующем количеству железа в сульфидной массе, вплоть до получения кондиционного по железу медно-никелевого файнштейна.

П р и м е р 1. Окислительная продувка отвального шлака.

Отвальный шлак рудной плавки, следующего состава, мас. FeO 28,3; SiO2 43,1; СаО 3,8; MgO 12,6 и S 0,5, подвергнутый окислительной переплавке, позволяет оставить в конвертере силикатную массу следующего состава, мас. FeO 12,4; SiO2 62,9; CaO 4,2; MgO 16,0. Выход силикатной части оказался равным примерно 50% С двух ковшей шлака силикатной части осталось около 15 т.

П р и м е р 2. Период набора. При загрузке на оставшуюся в конвертере силикатную часть отвального шлака около 60 т штейна, содержащего 47,5 мас. железа и при часовом конвертировании было окислено примерно 16 т железа, что позволило слить два ковша шлака, примерно 31-32 т. Содержание двуокиси кремния в нем равно 29,5% что соответствует составу, близкому к фаялиту (Fe2SiO4). После слива шлака недодутая масса переведена в другой конвертер, где подготовлена порция силикатной части отвальных шлаков (около 6-8 т), на которую и была перелита богатая масса с первого конвертера для варки. Был получен файнштейн (примерно 15 т) и два ковша шлака с содержанием двуокиси кремния 27,5 мас.

Технический эффект от предлагаемого способа конвертирования состоит в том, что возможно полностью прекратить использование кварцевой руды для офлюсования железа штейна; поднимается извлечение цветных металлов в файнштейн; увеличивается межремонтная компания конвертеров; открываются возможности полной утилизации отвальных шлаков медно-никелевых предприятий.

Экономический эффект определяется ликвидацией затрат на добычу, доставку и подготовку кварцевого флюса, или значительным сокращением их; повышением прямого извлечения цветных металлов в файнштейн; снижением затрат на ремонты конвертеров; подготовкой отвальных шлаков к комплексной переработке.

Экологический эффект определяется прекращением дальнейшего роста шлаковых отвалов на первом этапе с последующей их ликвидацией; оздоровлением условий труда в плавильном цехе комбинатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2009235C1 |

| Способ переработки медно-гикелевых штейнов | 1977 |

|

SU681110A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА | 1993 |

|

RU2078841C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| Способ конвертирования медно-никелевых штейнов | 1982 |

|

SU1122724A1 |

| Способ конвертирования медно-никелевых штейнов | 1980 |

|

SU950787A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| Способ переработки медно-никелевых штейнов | 1988 |

|

SU1708899A1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

Использование: цветная металлургия, более конкретно переработка медно-никелевых штейнов в горизонтальных конвертерах. Сущность: в горизонтальный конвертер производят загрузку сульфидной массы, холодных материалов и кварца, а также продувку сульфидной массы, при этом конвертирование начинают окислительной продувкой порции отвального шлака, а обогащенную двуокисью кремния силикатную часть шлака после слива железистой части используют как кислый флюс при конвертировании медно-никелевого штейна. 1 табл.

СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ, включающий загрузку сульфидной массы, холодных материалов и кварца и продувку сульфидной массы, отличающийся тем, что предварительно перед загрузкой сульфидной массы осуществляют окислительную продувку порции отвального шлака, а обогащенную двуокисью кремния силикатную часть шлака после слива железистой части используют как кислый флюс при конвертировании медно-никелевого штейна.

| Тавастшерна С.С | |||

| и др | |||

| Конвертирование медно-никелевых штейнов.М.: Металлургия, 1972, с.8-13. |

Авторы

Даты

1995-09-27—Публикация

1992-07-14—Подача