Изобретение относится к цветной металлургии и может быть использовано при переработке медно-никелевых штейнов в горизонтальных конвертерах.

Изобретение направлено на повышение качества медно-никелевых файнштейнов, сохранение серы, ликвидацию его металлизации, снижение остаточного уровня железа ниже допустимого в настоящее время уровня, равного 2,5-3% , повышение извлечения кобальта и металлов платиновой группы.

Известен способ конвертирования медно-никелевых штейнов, по которому с целью интенсификации процесса и повышения извлечения цветных металлов процесс окисления 65-80% -ного железа, содержащегося в обрабатываемой порции штейна, ведут без обычно параллельно протекающего шлакования окисленного железа. Шлакование проводят после сульфидирования железистого шлака или одновременно с ним либо в конвертере, либо в обеднительной электропечи путем смешения железистого шлака с рудным штейном, никелевой рудой, концентратом и другими серусодержащими материалами. При этом используют кварцевый флюс и восстановитель.

Недостатками способа являются: образование высокожелезистых магнитоизолированных шлаков, характеризующихся высоким удельным весом, высокой вязкостью и высокой температурой плавления, что практически полностью ликвидирует прогнозируемый авторами эффект; качество файнштейна не улучшается и извлечение цветных металлов не увеличивается.

Известен способ, по которому с целью интенсификации процесса, увеличения компании конвертера и повышения извлечения цветных металлов кварцевый флюс задают только на "варку" файнштейна в количестве 15-20% от варочной массы, а шлакование железа ведут шлаками от "варки" файнштейна и кремнийсодержащими оборотами.

Недостатком способа является: сохранение свойств медно-никелевого файнштейна на прежнем уровне по таким основным показателям, как металлизация, содержание серы и кобальта, кристаллизация и др.

Известен способ по которому с целью повышения извлечения кобальта в файнштейн, сначала производят обогащение сульфидной массы до содержания железа 25-30% при загрузке флюса из расчета подачи 0,3-0,5 т двуокиси кремния на 1 000 нм3 вводимого кислорода, а последующие продувки производят с загрузкой кварцевого флюса из расчета подачи 0,6-0,8 т двуокиси кремния на 1000 нм3 вводимого кислорода.

Недостатками способа являются: фактически то же извлечение кобальта, что и при обычном режиме конвертирования т. е. 38-40% ; дефицит серы до 1,5-2,0% , что свидетельствует о наличии металлизированной фазы в файнштейне, примерно 4-4,5% .

Наиболее близким предлагаемому является способ, по которому повышение качества файнштейна за счет увеличения содержания серы в нем достигается тем, что загрузку холодных присадок производят за 70-90 мин до конца процесса получения файнштейна в соотношении 0,3-0,4 т на одну тонну расплава, затем продолжают продувку в течение 40-60 мин, сливают шлак, и полученную массу доводят до файнштейна.

Недостатком способа является то, что он позволяет снизить содержание металлической фазы лишь до 4,5-4,9% т. е. не ликвидирует металлизацию, в связи с чем качество файнштейна улучшается незначительно.

Целью изобретения является повышение качества файнштейна за счет сохранения в нем серы на уровне, обеспечивающем образование сульфидов всех металлов, содержащихся в файнштейне, ликвидации его металлизации, повышение извлечения кобальта и металлов платиновой группы.

Поставленная цель достигается тем, что в горизонтальный конвертер загружают сульфидную массу, холодные материалы и кварц и производят продувку сульфидной массы; конвертирование медно-никелевого штейна заканчивают при остаточном содержании железа более 3% , когда железо эффективно предохраняет кобальт от окисления и шлакования, а серы в сульфидной массе достаточно для образования сульфидов всех металлов содержащихся в файнштейне.

После слива шлака сульфидную массу, для снижения содержания железа до 0,4-3,0% сливают на расчетное количество технической закиси никеля и кварцевого флюса, достаточного для образования шлака близкого по составу файялиту из железа сульфидной массы окислившегося в результате обменных реакций между сульфидом железа и всеми компонентами технической закиси никеля, а именно:

FeS + NiO  NiS + FeO, (I)

NiS + FeO, (I)

FeS + CoO  CoS + FeO, (2)

CoS + FeO, (2)

FeS + Cu2O  Cu2S + FeO, (3)

Cu2S + FeO, (3)

2FeO + SiO2 Fe2SiO4, (4)

Fe2SiO4, (4)

3NiS  Ni3S2 + 1/2S2, (5)

Ni3S2 + 1/2S2, (5)

2Cu + 1/2S2 Cu2S, (6)

Cu2S, (6)

3Ni + S2 Ni3S2, (7)

Ni3S2, (7)

Co + 1/2S2 CoS. (8)

CoS. (8)

Продуктами предлагаемого процесса будут медно-никелевый файнштейн и шлак. Этот шлак перерабатывают в конвертерах в период "набора" массы.

Файнштейн полностью лишен типичных недостатков, присущих этому промпродукту, получаемому в настоящее время на всех отечественных и зарубежных предприятиях перерабатывающих медно-никелевые руды.

Файнштейны полученные по предлагаемому способу обладают: чрезвычайно низкой металлизацией, чаще всего близкой к нулю; высоким содержанием серы, до 23,6-24,3% , близким теоретическому содержанию; высоким извлечением и содержанием кобальта; более высоким извлечением платиноидов.

Сульфидная масса должна содержать более 3% железа, так как практика свидетельствует, что при 3% железа и ниже начинаются необратимые процессы переокисления серы, железа и кобальта, что и не допускается предлагаемым способом.

Получение файнштейнов с остаточным железом 0,4% и ниже возможно при избыточном расходе технической закиси никеля, что сопровождается увеличением количества закиси никеля в образующемся шлаке. Эти шлаки, имея высокую вязкость и температуру плавления, плохо отделяются от файнштейна, что приводит к росту потерь кобальта и других цветных металлов.

Получение файнштейнов по предлагаемому способу с остаточным содержанием железа 3% ограничено известными возможностями гидрометаллургического отделения цеха электрохимического рафинирования.

Под расчетным количеством технической закиси никеля и кварцевого флюса следует понимать, то количество технической закиси, которое необходимо для вытеснения железа из сульфидной массы до принятого уровня по реакциям: (1), (2), (3).

В этом процессе принимает участие не только закись никеля но и окислы меди и кобальта.

Количество кварцевого флюса определяется из состава файялита Fe2SiO4, так как этот силикат является основным компонентом шлака с удовлетворительными характеристиками (температура плавления ≈1200оС, вязкость - 5-10 пуаз, плотность 3,5-3,7 т/м3. )

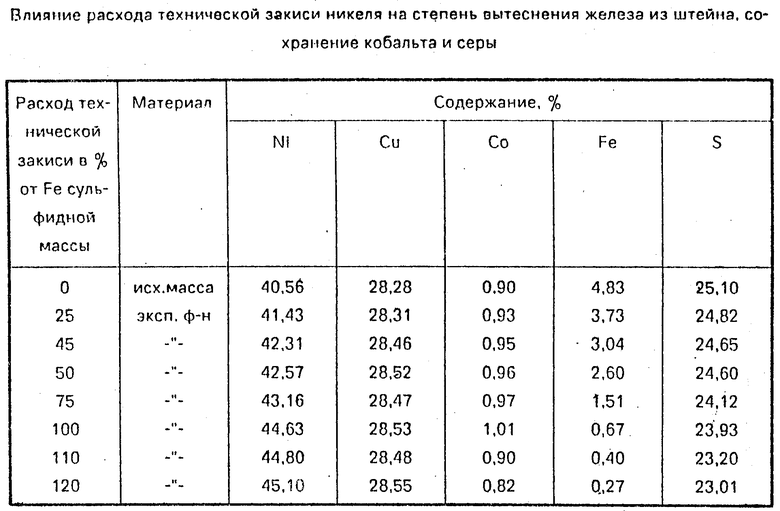

П р и м е р. С целью изучения влияния расхода технической закиси никеля на вытеснение железа из сульфидной массы и сохранение при этом в образующемся файнштейне кобальта и серы были проведены тигельные плавки с использованием сульфидной массы состава, % : никель - 40,56; медь - 28,28, кобальт - 0,90; железо - 4,83; сера 25,1; технической закиси никеля: никель - 68,90; медь - 4,64; железо - 0,19; кобальт - 2,0; сера 1,62; и кварца: двуокись кремния 98,7.

Навеска исходной пробы сульфидной массы доходила до 500 г. Плавки вели при 1250-1300оС.

Технический эффект от предлагаемого способа конвертирования состоит в том, что: предотвращается переокисление штейна, о чем свидетельствует высокое, близкое по содержанию к теоретическому, содержание серы; предотвращается образование металлизированной фазы, которая концентрирует значительную часть металлов платиновой группы; предотвращается переокисление и последующее шлакование кобальта; вывод из файнштейна избыточного количества железа осуществляется "мягким" способом - технической закисью никеля, обладающей большей селективностью воздействия на сульфидное железо, что и подтверждается более глубоким выводом железа из файнштейна при лучшей сохранности в нем кобальта.

Все это позволяет утверждать, что предлагаемый способ конвертирования медно-никелевых штейнов обеспечивает более высокий качественный уровень медно-никелевых файнштейнов.

Годовой экономический эффект в сравнении с известными способами обеспечивается за счет: дополнительного извлечения кобальта; снижения затрат на переделе железоочистки; упорядочивания распределения и более высокого извлечения платиноидов; снижения затрат на операциях дробления и измельчения файнштейна. (56) Авторское свидетельство СССР N 897877, кл. C 22 B 15/06, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1992 |

|

RU2044784C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА | 1993 |

|

RU2078841C1 |

| Способ переработки никелевых шлаков, полученных от конвертирования медных никельсодержащих штейнов | 1987 |

|

SU1475951A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

| Способ конвертирования медно-никелевых штейнов | 1980 |

|

SU950787A1 |

| Способ переработки медно-гикелевых штейнов | 1977 |

|

SU681110A1 |

| Способ получения маложелезистого файнштейна | 1980 |

|

SU926053A1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2023038C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА НА ЧЕРНОВУЮ МЕДЬ | 2000 |

|

RU2169202C1 |

| Способ переработки медно-никелевых штейнов | 1988 |

|

SU1708899A1 |

Использование: переработка медно-никелевых штейнов в горизонтальном конвертере. Сущность: при конвертировании медно-никелевых штейнов проводят загрузку сульфидной массы, холодных материалов, продувку сульфидной массы, слив шлака, доводку до файнштейна с использованием кварцевого флюса, при этом продувку сульфидной массы заканчивают при содержании железа в сульфидной массе более 3% , а доводу до файштейна осуществляют смешиванием сульфидной массы с расчетным количеством технической закиси никеля и кварцевого флюса для снижения содержания железа в сульфидной массе до 0,4 - 3% . 1 табл.

СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ, включающий загрузку сульфидной массы, холодных материалов, продувку сульфидной массы, слив шлака, доводку до файнштейна с использованием кварцевого флюса, отличающийся тем, что, с целью повышения качества файнштейна за счет сохранения в нем серы на уровне, обеспечивающем образование сульфидов всех металлов, содержащихся в файнштейне, ликвидации его металлизации, повышения извлечения кобальта и металлов платиновой группы, продувку сульфидной массы заканчивают при содержании железа в сульфидной массе более 3% , а доводку до файнштейна осуществляют смешиванием сульфидной массы с расчетным количеством технической закиси никеля и кварцевого флюса для снижения содержания железа в сульфидной массе до 0,4 - 30% .

Авторы

Даты

1994-03-15—Публикация

1991-11-12—Подача