Изобретение относится к горному делу и может быть использовано при формировании противофильтрационных завес в водоносных породах для снижения притоков подземных вод в горные выработки.

Известен состав для обработки горных пород, содержащий, жидкое стекло 35-65; бентонитовую глину 5-10; натриевую щелочь 2-5 и воду.

Наиболее близким по технической сущности и достигаемому результату является состав для обработки горных пород, преимущественно для устройства противофильтрационных завес, включающий, мас. Жидкое стекло 0,1-0,25 Бентонитовая глина 13-17 Полиакриламид 1,4-1,8 Борная кислота 0,7-0,8 Вода Остальное Недостатком известной смеси является невысокая адгезия, значительные сроки отверждения и низкие прочностные показатели, что может привести к размыву состава после введения его в массив.

Цель изобретения повышение эффективности состава.

Это достигается тем, что состав для обработки горных пород, включающий жидкое стекло, бентонитовую глину, полиакриламид, добавку и воду, в качестве добавки содержит сульфат аммония при следующем соотношении компонентов, мас. Жидкое стекло 5-10 Бентонитовая глина 5-10 Полиакриламид 0,01-0,05 Сульфат аммония 1,5-3,0 Вода Остальное

П р и м е р 1. Для получения 1 т состава с содержанием компонентов по нижнему пределу требуется 50 кг жидкого стекла плотностью 1,34 г/см3, 15 кг порошка сульфата аммония, 50 кг бентонитовой глины, 0,1 кг полиакриламида и 884,9 кг воды. В первую емкость заливают 2/3 расчетной массы воды и растворяют в ней силикат натрия, затем при перемешивании в раствор постепенно засыпают полиакриламид и бентонитовую глину. Во вторую емкость заливают оставшуюся 1/3 воды и растворяют в ней сульфат аммония. Закачивание состава в обрабатываемый массив можно производить из обеих емкостей с помощью насоса с двумя всасывающими патрубками, оборудованными расходомерами, или состав сливают в одну емкость и подают в массив насосом с одним всасывающим патрубком. Срок гелеобразования должен превышать период времени от смешения растворов из емкостей до окончания инъекции в обрабатываемый массив. После окончания нагнетания, а также при аварии необходимо промыть водой насос и магистрали.

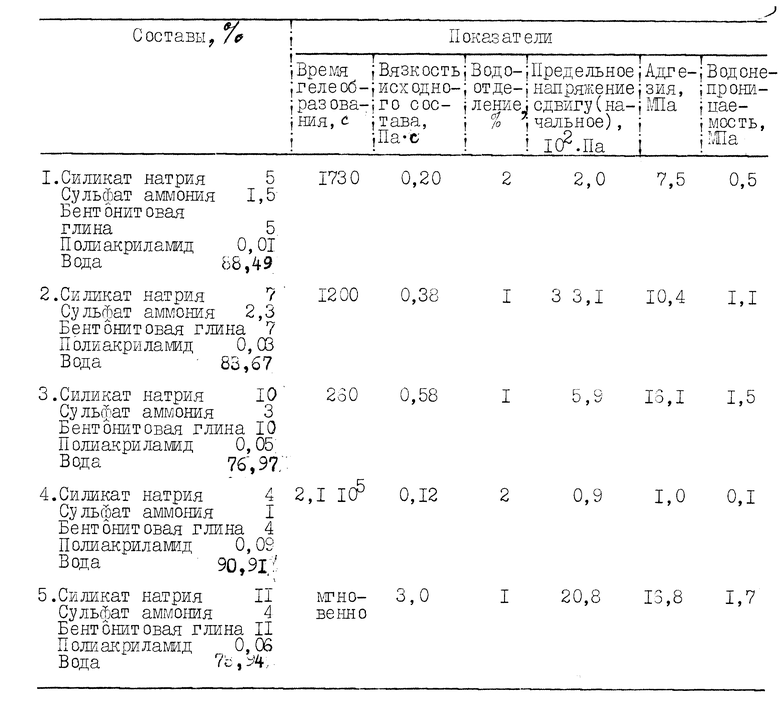

Полученный состав имеет следующие характеристики (табл. п. 1): время гелеобразования 1800 с, вязкость 0,23 Па˙с, адгезия 7 МПа, водонепроницаемость до давления 0,4 МПа, предельное сопротивления сдвигу от 1,7˙102 Па до 232˙102 Па. Состав может быть использован для обработки трещиноватых пород и песчаных грунтов с водопритоками дл 50 м/сут.

П р и м е р 2. Для получения 1 т состава с содержанием компонентов по оптимальному уровню требуется 70 кг жидкого стекла плотностью 1,34 г/см3, 23 кг сульфата аммония, 70 кг бентонитовой глины, 0,3 кг полиакриламида и 830,7 кг воды.

Технология приготовления и использование состава не отличается от приведенной в примере 1. Полученный состав имеет следующие характеристики (табл. п. 2): время гелеобразования 1200 с, вязкость 0,32 Па.с, адгезия 10,2 МПа, водонепроницаемость до давления 1 МПа, предельное сопротивление сдвигу не менее 3,4˙102 Па. Состав может быть использован для обработки трещиноватых пород со значительными водопритоками и давлением воды до 1 МПа.

П р и м е р 3. Для получения 1 т состава с содержанием компонентов по верхнему пределу требуется 100 кг жидкого стекла плотностью 1,34 г/см3, 30 кг сульфата аммония, 10 кг бентонитовой глины, 0,5 кг полиакриламида и 769,5 кг воды.

Технология приготовления и использования состава не отличается от приведенной в примере 1. Полученный состав имеет следующие характеристики (табл. п. 3): время гелеобразования 300 с, вязкость 0,68 Па˙с, адгезия 16,4 МПа, водонепроницаемость до давления 1,45 МПа, предельное сопротивление сдвигу не менее 6,3˙102 Па. Состав может быть использован для обработки пород со значительными водопритоками и давлением воды до 1,5 МПа.

П р и м е р 4. Для получения 1 т состава с содержанием компонентов ниже нижнего предела требуется 40 кг жидкого стекла плотностью 1,34 г/см3, 10 кг сульфата аммония, 40 кг бентонитовой глины, 0,09 кг полиакриламида и 909,91 г воды. Технология приготовления и использования не отличается от приведенной в примере 1. Полученный состав имеет следующие характеристики (табл. п. 4): время гелеобразования 8 ч, вязкость 0,1 Па˙с, адгезия 2,0 МПа, водонепроницаемость до давления 0,1 МПа, предельное сопротивление сдвигу до окончания процесса гелеобразования очень мало. Полученный состав не может использоваться по назначению, так как даже при небольших напорах подземных вод возможен размыв и вынос его из трещин из-за большого срока гелеобразования, низких адгезии и прочностных свойств.

П р и м е р 5. Для получения 1 т состава с содержанием компонентов выше верхнего предела требуется 110 кг жидкого стекла плотностью 1,34 г/см3, 40 кг сульфата аммония, 110 кг бентонитовой глины, 0,6 кг полиакриламида, 739,4 кг воды. Состав с таким содержанием компонентов имеет следующие характеристики (табл. п. 5): время гелеобразования менее 1 с, вязкость 0,3 Па˙с, адгезия 17,8 МПа, водонепроницаемость до давления 1,5 МПа, предельное сопротивление сдвигу не менее 22,4˙104 Па. Полученный состав не может применяться по назначению, так как очень мал срок гелеобразования, т.е. переход раствора в гель произойдет еще до ввода его в массив.

Таким образом, цель изобретения достигается при определенном соотношении компонентов. Жидкое стекло обеспечивает прочностные характеристики состава и при содержании его менее 5% гель будет вымываться из трещин. При содержании жидкого стекла более 10% увеличиваются прочностные показатели, однако соответственно увеличивается расход сульфата аммония и резко снижается способность раствора проникать в мелкие трещины. Сульфат аммония является регулятором времени отверждения состава. При содержании его менее 1,5% увеличивается время гелеобразования и может произойти вымывание состава из трещин, а при содержании 3% срок гелеобразования снижается до значений, когда состав невозможно ввести в массив.

Содержание бентонитовой глины в пределах 5-10% обеспечивает безусадочность состава. Кроме того, бентонитовая глина обладает слабыми свойствами регулятора времени гелеобразования и совместно с сульфатом аммония обеспечивает время гелеобразования в пределах 300-1800 с.

Содержание полиакриламида в количестве 0,01-0,05% обеспечивает необходимую адгезию состава с обрабатываемым массивом. При содержании полиакриламида менее 0,01% практического влияния на адгезионные свойства не обнаружено, а введение его в количестве, превышающем 0,05% приводит к значительному удорожанию состава.

Как видно из приведенных данных, предлагаемый состав обладает высокой эффективностью, что позволяет снизить водоприток в горные выработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для профилактической обработки целиков угля | 1982 |

|

SU1071765A1 |

| Состав для профилактики эндогенных пожаров | 1983 |

|

SU1105659A1 |

| Состав для тушения и профилактики эндогенных пожаров в выработанном пространстве | 1981 |

|

SU1009455A1 |

| Состав для профилактической обработки целиков угля | 1989 |

|

SU1642045A1 |

| СОСТАВ ДЛЯ ПОТОКОВЫРАВНИВАЮЩИХ РАБОТ В НАГНЕТАТЕЛЬНЫХ СКВАЖИНАХ | 2020 |

|

RU2747726C1 |

| Способ проведения ремонтно-изоляционных работ в нефтегазовой скважине | 2019 |

|

RU2723416C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2007 |

|

RU2357996C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2004 |

|

RU2277573C1 |

| ВСПЕНЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 1994 |

|

RU2087673C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ | 1993 |

|

RU2057781C1 |

Состав используется для формирования противофильтрационных завес в водоносных породах. Сущность изобретения: состав для обработки горных пород содержит, мас. жидкое стекло 5-10; бентонитовая глина 5-10; полиакриламид - 0,01-0,05; сульфит аммония 1,5-3,0; вода остальное. Время гелеобразования 260-1730 с, адгезия 7,5-16,1 МПа. 1 табл.

СОСТАВ ДЛЯ ОБРАБОТКИ ГОРНЫХ ПОРОД, включающий жидкое стекло, бентонитовую глину, полиакриламид, добавку и воду, отличающийся тем, что в качестве добавки он содержит сульфат аммония при следующем соотношении компонентов, мас.

Жидкое стекло 5 10

Бентонитовая глина 5 10

Полиакриламид 0,01 0,05

Сульфат аммония 1,5 3,0

Вода Остальное

| Тампонажный раствор | 1983 |

|

SU1110873A1 |

Авторы

Даты

1995-09-27—Публикация

1991-07-01—Подача