Изобретение относится к машиностроению, в частности двигателестроению, а именно к двигателям внутреннего сгорания.

Одной из важнейших проблем при создании двигателей внутреннего сгорания на сегодня является создание экономичного, экологически чистого двигателя с повышенными моторесурсами, технологичного в производстве и универсального в использовании.

Известна силовая установка, содержащая двигатель внутреннего сгорания, утилизационную и паровую машину и теплообменник, корпус которого снабжен впускным и выпускным патрубками для соединения с газовыхлопной магистралью двигателя и каналами для включения в контур циркуляции низкокипящего рабочего тела паровой машины и включен в контур циркуляции охлаждающей жидкости двигателя. Теплообменник разделен при помощи соосных цилиндров на внутреннюю, промежуточную и периферийную полости, причем внутренняя полость включена в контур циркуляции низкокипящего рабочего тела паровой машины, промежуточная в контур циркуляции охлаждающей жидкости двигателя, а периферийная полость соединена через впускной и выпускной патрубки с газовыхлопной магистралью [1]

Данная установка утилизирует тепло в отдельной паровой машине, что влечет за собой усложнение конструкции и соответственно повышение расхода материалов, повышенные механические потери и в результате низкий общий КПД.

Наиболее близким техническим решением к изобретению, выбранным в качестве прототипа, является двигатель внутреннего сгорания, содержащий цилиндр с впускным и выпускным каналами, выпускную магистраль, соединенную с выпускным каналом, теплообменник, размещенный в выпускной магистрали и подключенный к камере сгорания, выполненной при этом двуступенчатым в виде рекуперативного теплообменника и расширительной камеры, причем последняя соединена с камерой сгорания через направляющие сопло и систему питания теплообменника водой [2]

В известной конструкции двигателя перегретая вода впрыскивается в цилиндр после прохождения поршнем верхней мертвой точки в стадии расширения, что уменьшает рабочий ход поршня, процесс растянут во времени за счет постепенного нарастания давления, необходимого для парообразования в расширительной камере. Использование двухступенчатого теплообменника не позволяет использовать всю энергию от сгорания топлива. Кроме того, требуется длительный разогрев двигателя до рабочих температур и рабочее тело используется неэффективно. Все это приводит к значительным потерям КПД двигателя.

Задача изобретения заключается в повышении КПД двигателя.

Повышение КПД двигателя обеспечивается тем, что в двигателе внутреннего сгорания, содержащем цилиндр с впускным и выпускным каналами, выпускную магистраль, соединенную с выпускным каналом, теплообменник, размещенный в выпускной магистрали, камеру сгорания и систему питания теплообменника водой, теплообменник выполнен трехступенчатым, причем первая ступень представляет собой питающий бак-экономайзер, установленный в конце выпускной магистрали, второй ступенью является рубашка охлаждения цилиндра, а третья ступень выполнена в виде водоперегревателя, совмещенного с выпускным коллектором двигателя, при этом головка цилиндра снабжена по крайней мере одним впускным и одним выпускным клапанами и запирающим клапаном на каждую из двух камер дополнительно установленных симметрично камер сгорания, а вся система двигателя теплоизолирована от окружающей среды.

Предлагаемая конструкция обеспечивает максимальное использование энергии от сгорания топлива и перевод всех возможных тепловых потерь в механическую работу.

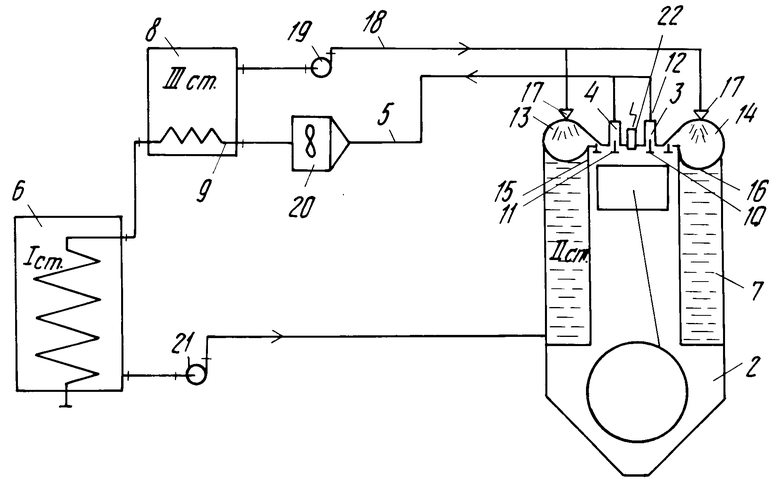

На чертеже изображена схема предлагаемого двигателя.

Цилиндр 1 двигателя 2 снабжен впускным 3 и выпускным 4 каналами. В выпускном коллекторе 5, подключенном к выпускному каналу 4, размещен теплообменник, состоящий из трех ступеней. Первая ступень представляет питающий бак-экономайзер 6, установленный в конце выпускного коллектора 5, вторая ступень рубашку охлаждения 7 цилиндра 1, третья ступень водоперегреватель 8, совмещенный с выпускным коллектором 9, установленный в начале выпускного коллектора 5. Головка цилиндра 1 снабжена впускным 10 и выпускным 11 клапанами. Симметрично камере сгорания 12 установлены дополнительные камеры 13, 14, снабженные запорными клапанами 15, 16 или золотниками. Камеры 13 и 14 могут иметь различное исполнение, а именно использовать различные элементы для завихрения потока, содержать теплообменники, катализаторы. На впусках в камеры 13 и 14 установлены форсунки 17 для впрыскивания перегретой воды, соединенные трубопроводом 18 с водоперегревателем 8. На трубопроводе 18 установлен насос 19 для дозируемой подачи воды в форсунки 17. Вместо насоса 19 с форсунками 17 можно использовать насос-форсунки. На выходе выпускного канала 4 установлена турбина 20 для привода турбонагнетателя или передачи крутящего момента на вал двигателя.

Система питания двигателя водой состоит из бака-экономайзера 6 и насоса 21, соединенного трубопроводом с рубашкой цилиндра 1.

Выпускной коллектор соединен с баком-экономайзером 6. Свеча 22 (форсунка для топлива в дизелях) установлена непосредственно в камере сгорания 12. Возможна их установка и в дополнительных камерах 13, 14.

Вся система двигателя теплоизолирована от окружающей среды.

Предлагаемая конструкция обеспечивает работу любых типов поршневых двигателей внутреннего сгорания.

Рассмотрим порядок работы предлагаемой конструкции на примере одноцилиндрового четырехтактного двигателя.

Первый такт впуск горючей смеси. Поршень двигателя 2 перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.). Впускной клапан 10 открыт, выпускной клапан 11 закрыт. При этом запорный клапан 15 камеры 13 открыт, а клапан 16 камеры 14 закрыт. В цилиндре 1 создается разрежение и горючая смесь, состоящая из топлива и воздуха, поступает в цилиндр 1.

Второй такт сжатие смеси. Поршень перемещается от н.м.т. к в.м.т. при открытом клапане 15 камеры 13. Полость камеры 13 соединена с камерой сгорания 12. При нахождении поршня вблизи в.м.т. происходит воспламенение рабочей смеси в камере сгорания 12. Клапан 15 закрывается с одновременным открытием клапана 16 или с незначительным запаздыванием. В камере 13 происходит закрытие плазмы под давлением 35-50 кг/см2 при температуре 2200-2500оС. После закрытия клапана 15 в камеру 13 через форсунку 17 впрыскивается вода. Из камеры 14 при открытом клапане 16 в камеру сгорания 12 поступает парогазовая смесь от предыдущего цикла.

Третий такт расширение или рабочий ход. Остаточные газы в камере сгорания 12 и парогазовая смесь из камеры 14 при открытом клапане 16, передавая давление на поршень, производит рабочий ход. (За счет впрыска перегретой воды и изменения ее агрегатного состояния давления при рабочем ходе выше, чем у традиционных двигателей).

Четвертый такт выпуск. Поршень перемещается от н.м.т. к в.м.т. Клапан 11 и клапан 15 открыты для выпуска отработанных газов. Отработанные газы по выпускному коллектору 5 поступают на турбину 20 для привода турбонагнетателя и передачи крутящего момента на вал двигателя.

В конце такта выпускной клапан 11 закрывается, а клапан 16 на камере 14 остается открытым вплоть до начала рабочего хода.

Процесс, происходящий в цилиндре, повторяется в указанной выше последовательности при вступлении в работу камеры 13, в которой за этот период происходило перемешивание плазмы с распыленной водой и образованием парогазовой смеси. Для улучшения работы двигателя и получения различных его характеристик фазы открытия могут быть смещены. Парогазовая смесь после турбины 20 поступает в водоперегpеватель 8, который является третьей ступенью теплообменника для получения перегретой воды, подаваемой через насос 19 для дозирования воды в форсунки 17.

Остаточное тепло парогазовой смеси отбирается первой ступенью теплообменника в баке-экономайзере 6, из которого вода насосом 21 подается в рубашку цилиндра 1, которая является второй ступенью теплообменника и после нагрева направляется на третью ступень теплообменника в водоперегреватель 8.

Вода, сконденсировавшаяся в теплообменнике бака-экономайзера 6, после очистки может быть использована повторно в системе.

Таким образом, предлагаемая конструкция обеспечивает максимальное использование тепловой энергии от сгорания топлива и дополнительно за счет устранения теплопотерь в окружающую среду.

Процесс сгорания основной массы топлива происходит при постоянном объеме в камерах 13 и 14, что способствует полноте сгорания и увеличению химического КПД двигателя. Характеристики крутящего момента двигателя за счет получения максимального давления над поршнем вблизи в.м.т. значительно улучшаются при одновременном уменьшении ударной нагрузки на поршень за счет сглаживания пиков давления.

В предлагаемом двигателе процесс сгорания топлива ведут в присутствии водяных паров, понижающих температуру образовавшейся плазмы, что приводит к более экологически чистому выбросу за счет снижения количества окислов азота. При этом исключается нагарообразование.

В отличие от известных двигателей тепловой режим в предлагаемой конструкции менее напряженный и его изготовление не требует применения жаропрочных сплавов.

Для двухтактных двигателей с любым способом продувки принцип действия камер 13 и 14 аналогичен описанному.

Соотношение объемов камеры сгорания 12 и камер 13 и 14 может быть различным в зависимости от типа базового двигателя и расчета заданных характеристик.

Согласно изобретению объем камеры сгорания 12 меньше 20% одной из каждой камеры 13 и 14 вплоть до ее полного исключения у дизельных двигателей.

Таким образом, предлагаемая конструкция двигателя обеспечивает получение экономичного за счет увеличения КПД, экологически чистого с улучшенными характеристиками по мощности и моторесурсами двигателя.

При использовании в двигателе химического рекуператора, потребляющего различные виды низкосортного топлива (уголь, отходы древесины, хлопка, торфа и т.д.), возможна его работа на получаемом синтез-газе. Для изготовления такого двигателя серийно не требуется сколь-нибудь значительной перестройки уже имеющихся производств, поскольку двигатель базируется на любом типе уже известных поршневых ДВС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухтактный двигатель внутреннего сгорания | 1991 |

|

SU1796037A3 |

| ДВУХТАКТНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2013 |

|

RU2520276C1 |

| ДВУХТАКТНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2012 |

|

RU2493386C1 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

| УНИВЕРСАЛЬНЫЙ ДВИГАТЕЛЬ БЕЛАШОВА | 1997 |

|

RU2126093C1 |

| СИЛОВАЯ УСТАНОВКА | 2011 |

|

RU2472016C2 |

| АКСИАЛЬНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2010 |

|

RU2454544C1 |

| ДВУХТАКТНЫЙ ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2226611C2 |

| ДВУХТАКТНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2154176C2 |

Сущность изобретения: двигатель содержит цилиндр 1 с впускным 3 и выпускным 4 каналами, выпускной коллектор 5, соединенный с выпускным каналом 4, теплообменник, размещенный в выпускном коллекторе 5 и выполненный трехступенчатым. Первая ступень теплообменика представляет собой питающий бак-экономайзер 6, установленный в конце выпускного коллектора. Второй ступенью является рубашка охлаждения 7 цилиндра 1, а третья ступень выполнена в виде водоперегревателя 8, совмещенного с выпускным коллектором 5 двигателя 2. Головка цилиндра снабжена по крайней мере одним впускным 10 и одним выпускным 11 клапанами и запорными клапанами 15, 16 на камерах 13, 14, установленных симметрично камере сгорания 12. Двигатель содержит систему питания теплообменника водой. Вся система двигателя теплоизолирована от окружающей среды. 1 ил.

ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ с жидкостной системой охлаждения, содержащий по меньшей мере один цилиндр с впускным и выпускным клапанами, установленными соответственно во впускном и выпускном патрубках, головку цилиндра, камеру сгорания и теплообменник, отличающийся тем, что камера сгорания снабжена двумя объемами, симметрично расположенными на периферии цилиндра, а головка цилиндра- по меньшей мере одним запорным органом, размещенным соответственно в каждом объеме, причем теплообменник выполнен трехступенчатым в виде последовательно соединенных бака-экономайзера, рубашки охлаждения и водоподогревателя, закрепленного в выпускном коллекторе.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190159C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-09-27—Публикация

1991-10-14—Подача