Изобретение относится к тепловым двигателям, способным работать на всех видах углеводородных топлив: жидких, включая нефть и все продукты ее переработки, твердых - от всех видов каменного угля до горючих сланцев, торфа, древесины, камыша, соломы и пр., а также на взвесях порошков электропроводных материалов в электропроводной жидкости или жидкой воде, прошедшей термохимическую /электротермическую/ обработку в специальных форсунках с образованием "гремучего газа".

Известны многотопливные двигатели внутреннего сгорания /применяемые в основном на машинах военного назначения/, работающие на нескольких видах жидкого топлива. Их принцип действия заключается в принудительном изменении объема камеры сгорания и тем самым степени сжатия передвижением специального тела в камерах сгорания ДВС.

В бензиновых двигателях внутреннего сгорания (ДВС) стремятся избегать детонационного сгорания путем применения высокооктановых бензинов с высокой стоимостью, причем при несоответствии степени сжатия детонационной стойкости горючего двигатель может выйти из строя. К недостаткам вышеуказанных ДВС с изменяемой степенью сжатия следует отнести сложность конструкции, низкий КПД и неспособность работать на вышеуказанных топливах (см., например, Артамонов М.Д. и др. "Теория, конструкция и расчет автотракторных двигателей", Москва, Государственное научно-техническое издательство машиностроительной литературы, 1963, с.10-61). [1]

Вместе с тем, указанный двигатель является и наиболее близким к заявляемому, т.е. аналогом-прототипом.

Целью изобретения является осуществление в двигателях внутреннего сгорания, а также и в газотурбинных установках, сгорания всех видов углеводородных топлив в водородно-кислородных, в частности водных растворов сильных электролитов и жидкой воды.

Поставленная задача достигается за счет того, что детонационный двигатель внутреннего сгорания, содержащий по меньшей мере один цилиндр и тронковый кривошипно-шатунный механизм, цилиндровую крышку с камерой сгорания и форсункой, системы воздухоснабжения с впускным и выпускным клапанами, транспортирования и нагнетания газообразной смеси перегретых паров топлива и паров концентрированных водных растворов сильных электролитов, турбо- или волновой компрессор, генератор электрических импульсов, подключенный к электродам форсунки, согласно изобретению, снабжен встроенной в цилиндровую крышку камерой сгорания с окнами, равномерно размещенными по окружности, сообщающимися с кольцевой полостью и форсункой, а днище крышки в кольцевой полости выполнено с окнами, равномерно размещенными по окружности и направленными под углом к ней, при этом выпускной клапан снабжен трубопроводом, подсоединенным к турбо- или волновому компрессору, а впускной - к системе воздухоснабжения.

Поставленная цель в изобретении достигается еще и за счет того, что форсунка снабжена дополнительной топливной форсункой и взрывной камерой и патрубками, в которых смонтированы шнеки, сообщающиеся с цилиндрическими каналами, с одной стороны которых установлены электроды, а с другой - сопла, направленные под углами или друг к другу или к стенкам взрывной камеры, при этом цилиндрические каналы с соплами снабжены системой охлаждения. Кроме того поставленная цель достигается в изобретении за счет того, что кривошип коленчатого вала выполнен в виде двух элементов, стянутых пружиной и анкерным болтом с возможностью скольжения друг относительно друга, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа. Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточен для получения положительного эффекта - осуществления в двигателях внутреннего сгорания, а также и в газотурбинных установках, сгорания всех видов углеводородных топлив и водородо-кислородных, в частности водных растворов сильных электролитов и жидкой воды.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения "изобретательский уровень".

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - "промышленная применимость".

Изложенная сущность технического решения поясняется чертежами, на которых:

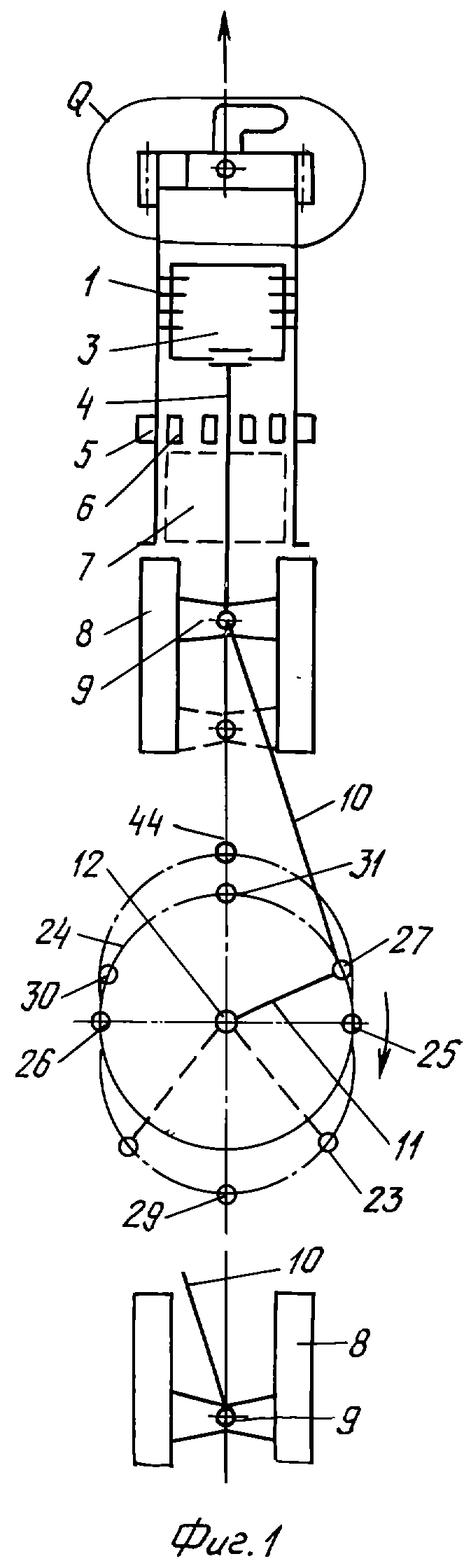

на фиг.1 показан 2-тактный двигатель внутреннего сгорания с противоположно движущимися поршнями - схема в продольном разрезе,

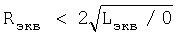

на фиг.2 приведен узел, Q-продольный разрез по цилиндровой крышке и продольное сечение по цилиндру II-II,

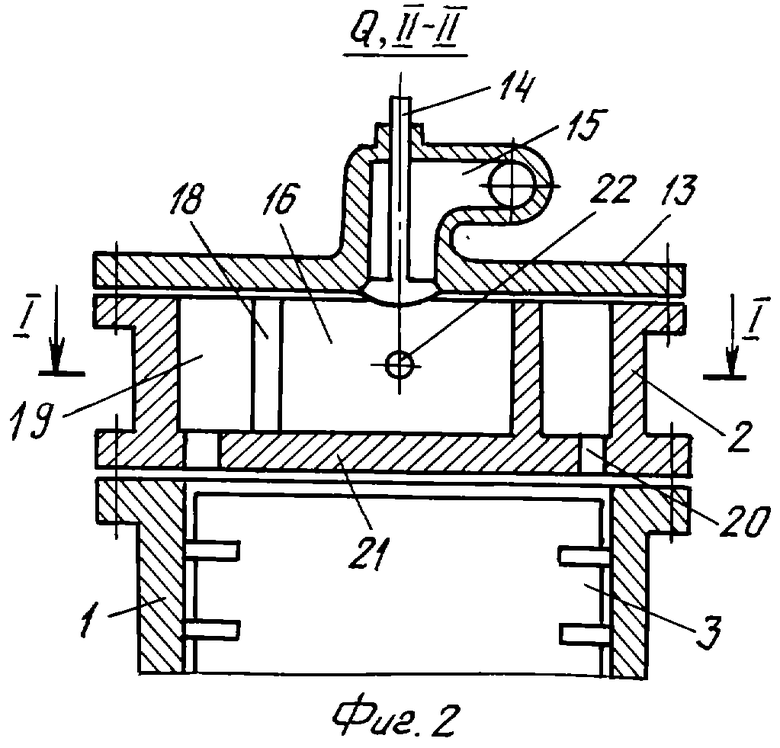

на фиг.3 показан поперечный разрез по цилиндровой крышке по I-I,

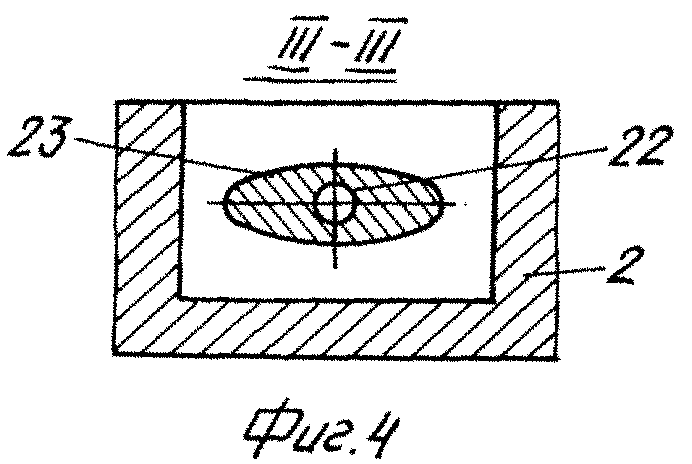

на фиг.4 приведено продольное сечение по III-III,

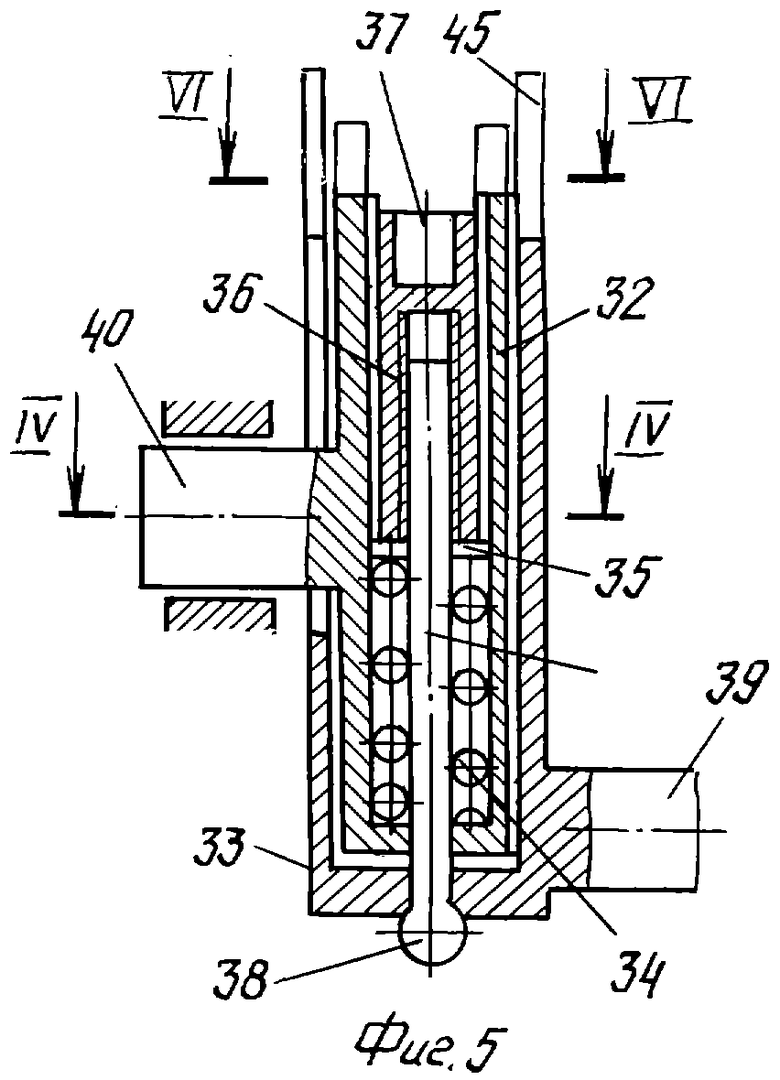

на фиг.5 показан продольный разрез по щеке коленчатого вала,

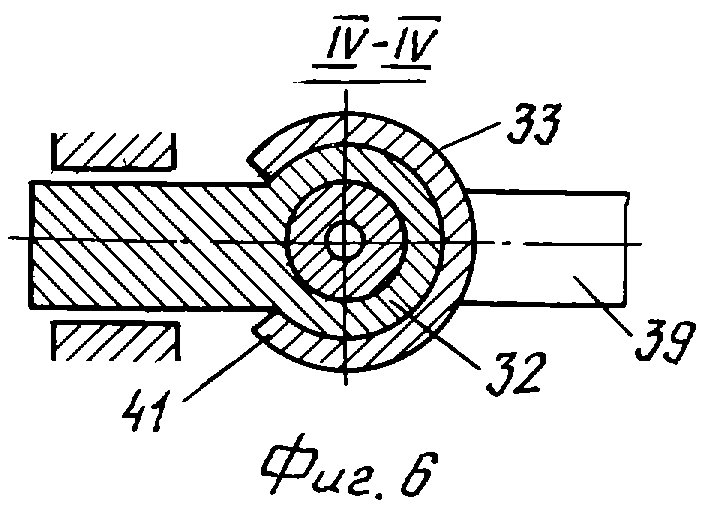

на фиг.6 приведен поперечный разрез по IV-IV,

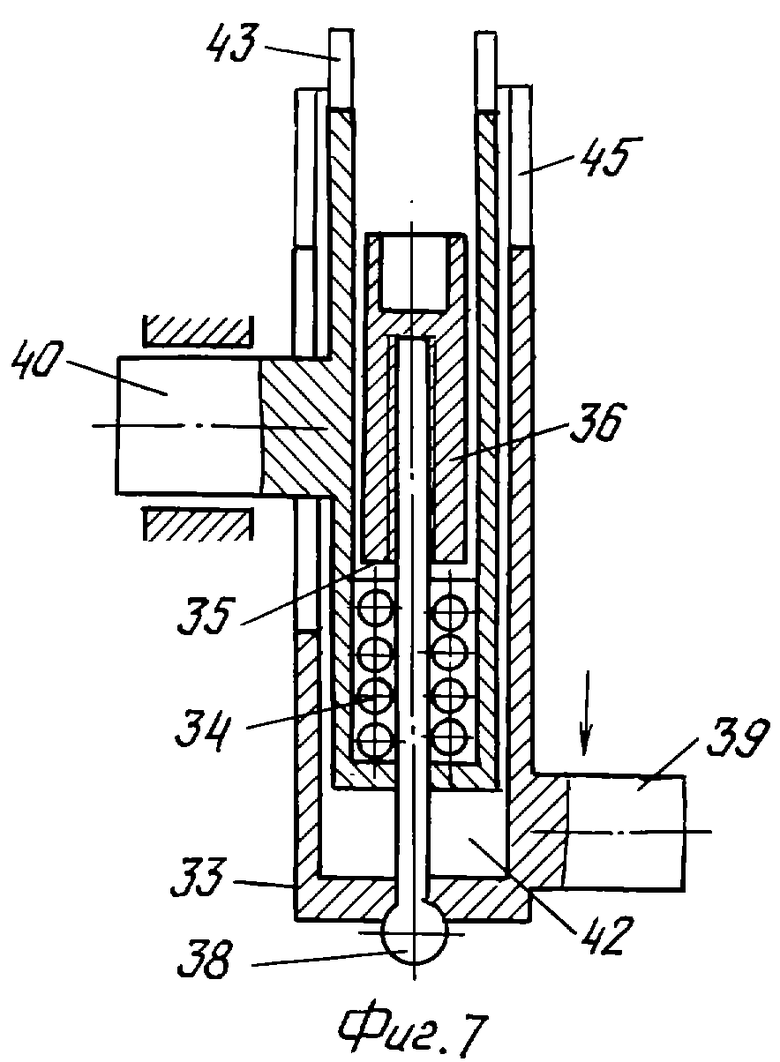

на фиг.7 показана щека коленчатого вала с шатунной и коренной шейками в положении поршня в Н.М.Т.,

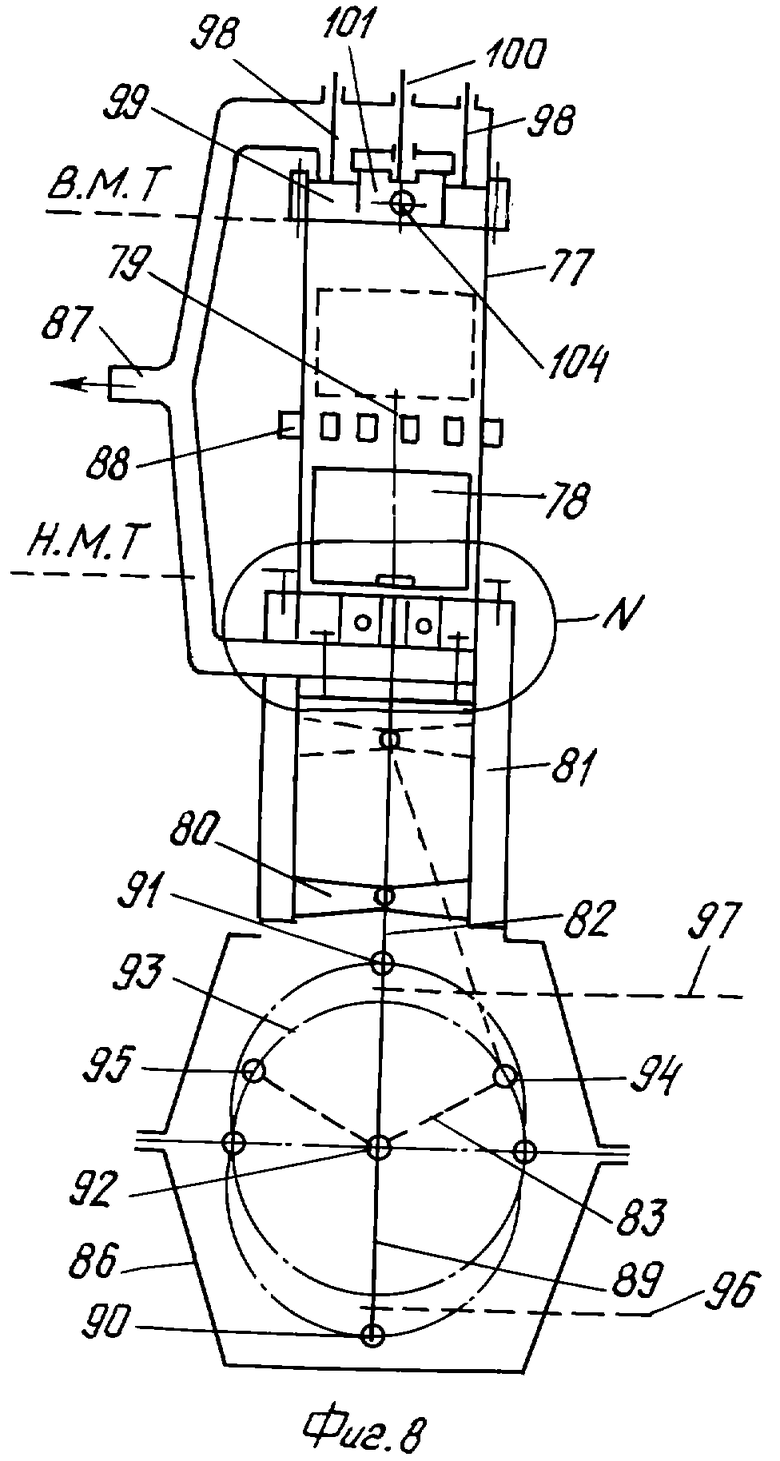

на фиг.8 приведена схема 2-тактного двигателя двойного действия - в продольном разрезе,

на фиг.9 приведен узел, продольное сечение по нижней цилиндровой крышке,

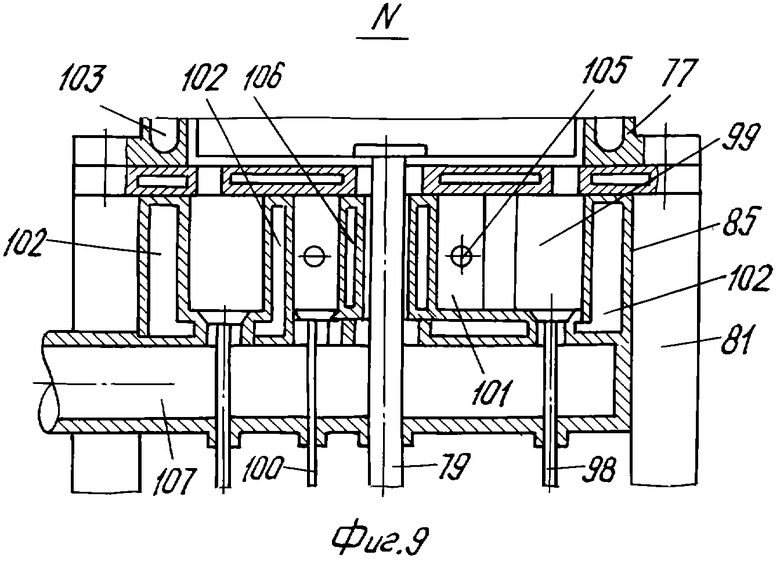

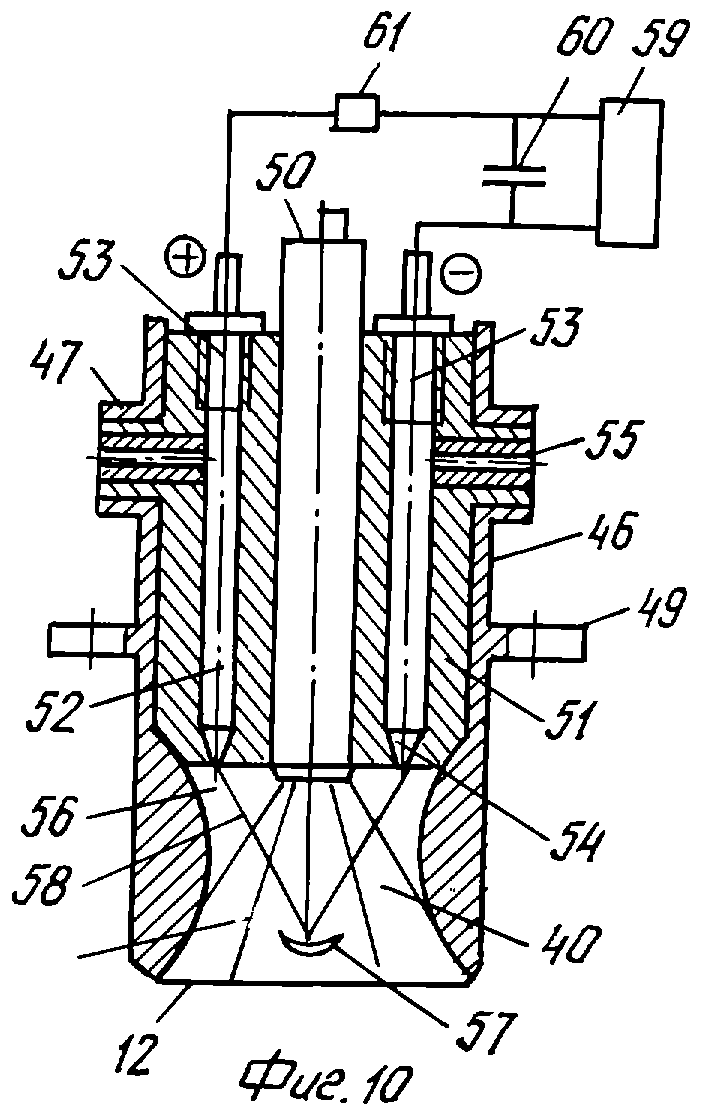

на фиг.10 показан продольный разрез по форсунке,

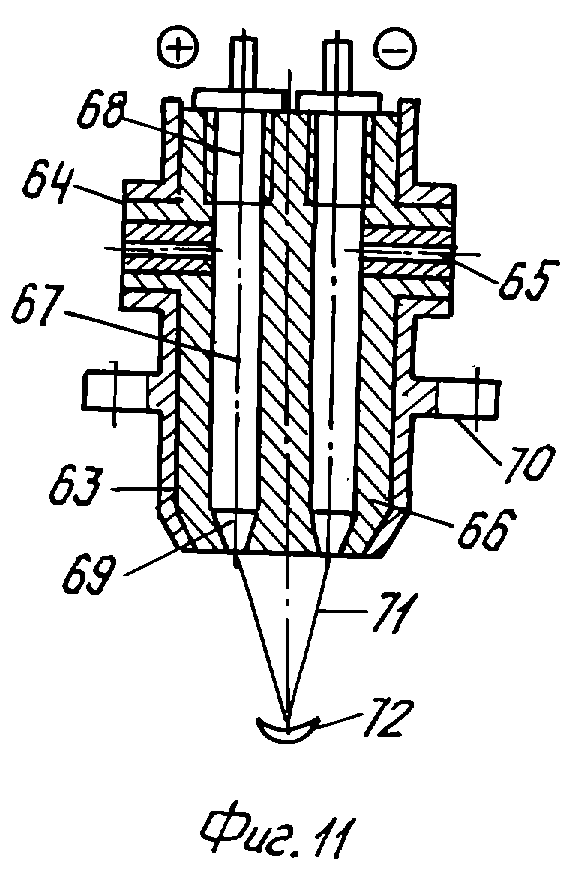

на фиг.11 показан продольный разрез по электрическому детонатору-форсунке,

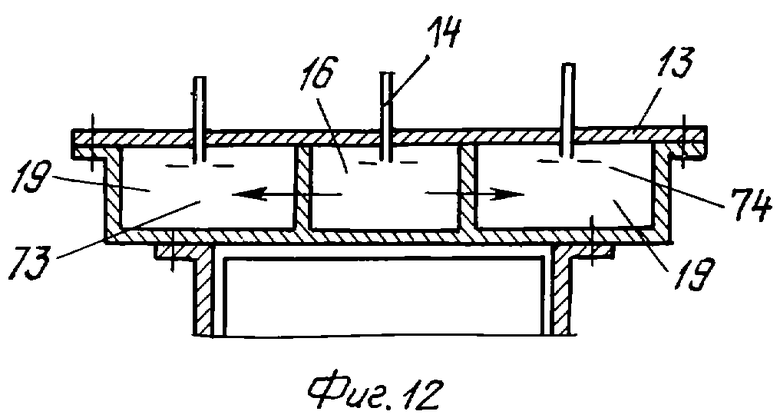

на фиг.12 в продольном разрезе показана цилиндровая крышка - 2-й вариант,

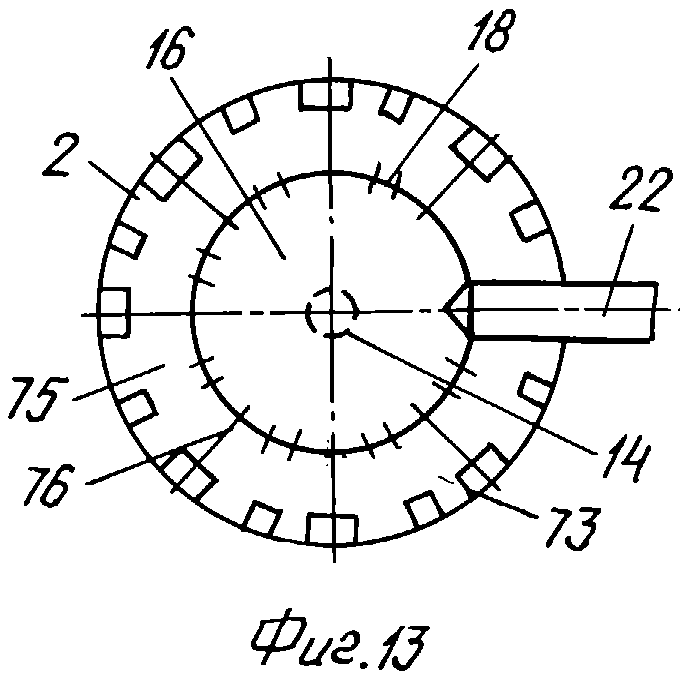

на фиг.13 в поперечном разрезе показана цилиндровая крышка - 3-й вариант,

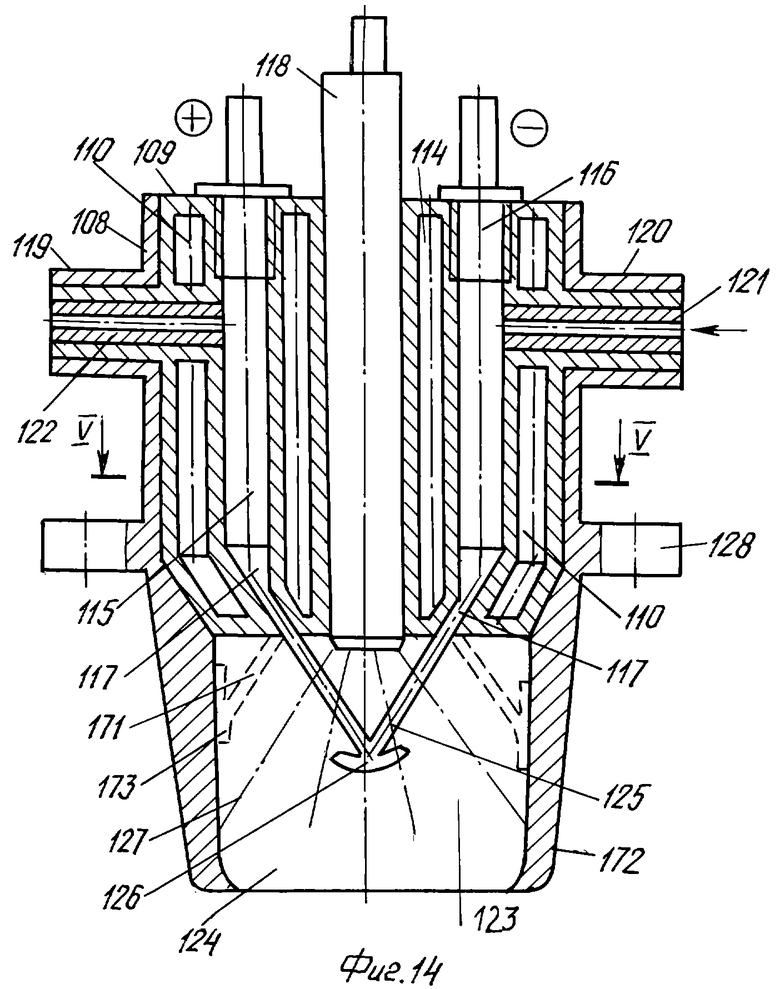

на фиг.14 показан продольный разрез форсунки с системой охлаждения,

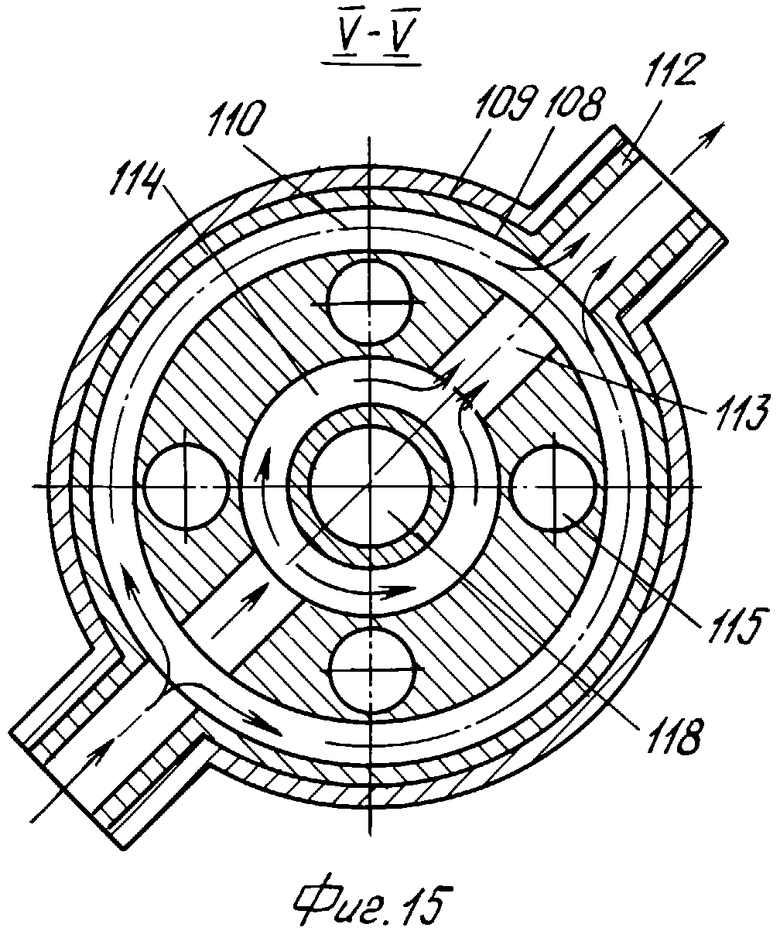

на фиг.15 - поперечный разрез по V-V,

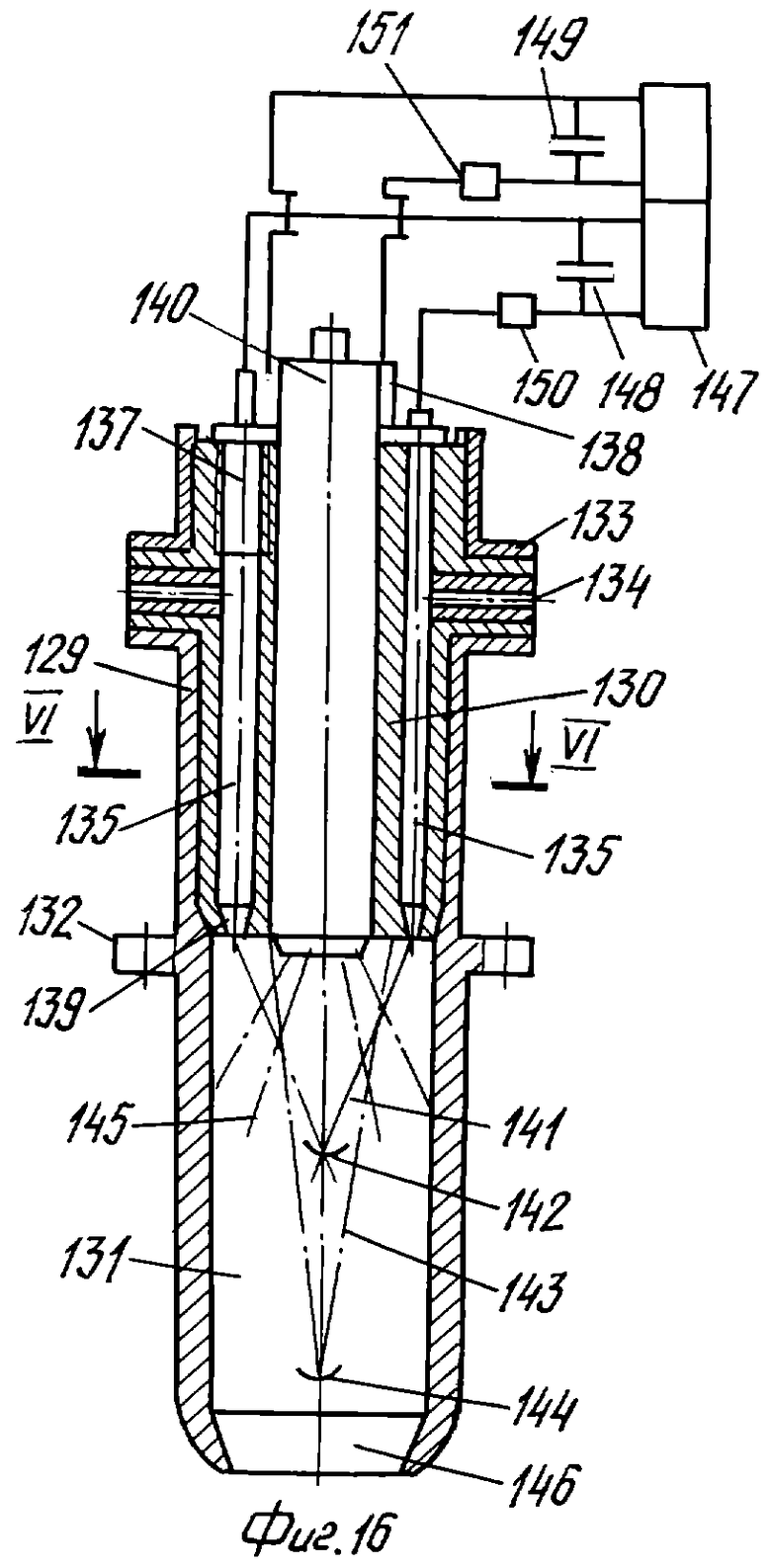

на фиг.16 приведен продольный разрез по форсунке с длинной взрывной камерой,

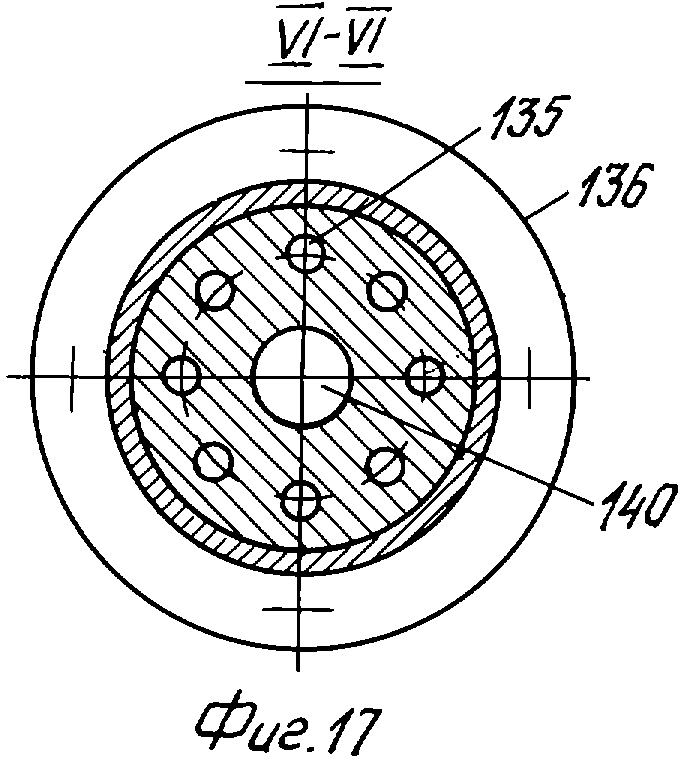

на фиг.17 - поперечный разрез по VI-VI,

на фиг.18 показана схема коленчатого вала с поршнями и шатунами, 4-тактного 4-цилиндрового двигателя с порядком работы: 1-2-4-3, 1-3-4-2, угловые интервалы 180°,

на фиг.19 - схема поперечного разреза по фиг.18,

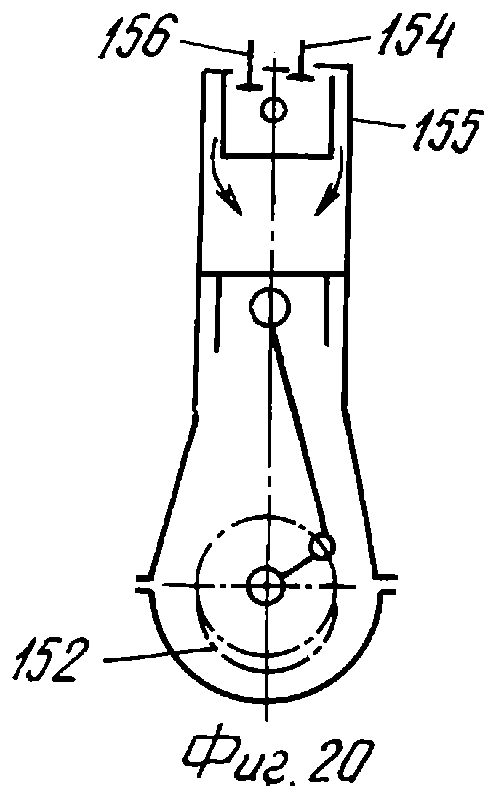

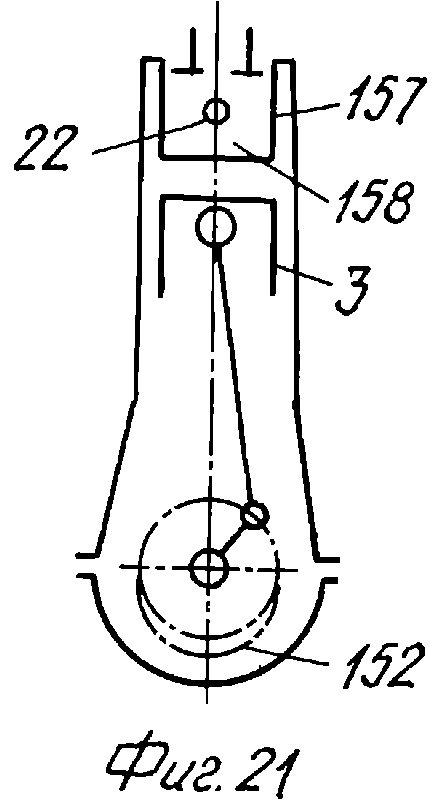

на фиг.20-21 приведены схемы 4-тактного двигателя в тактах - впуск и такте сжатия,

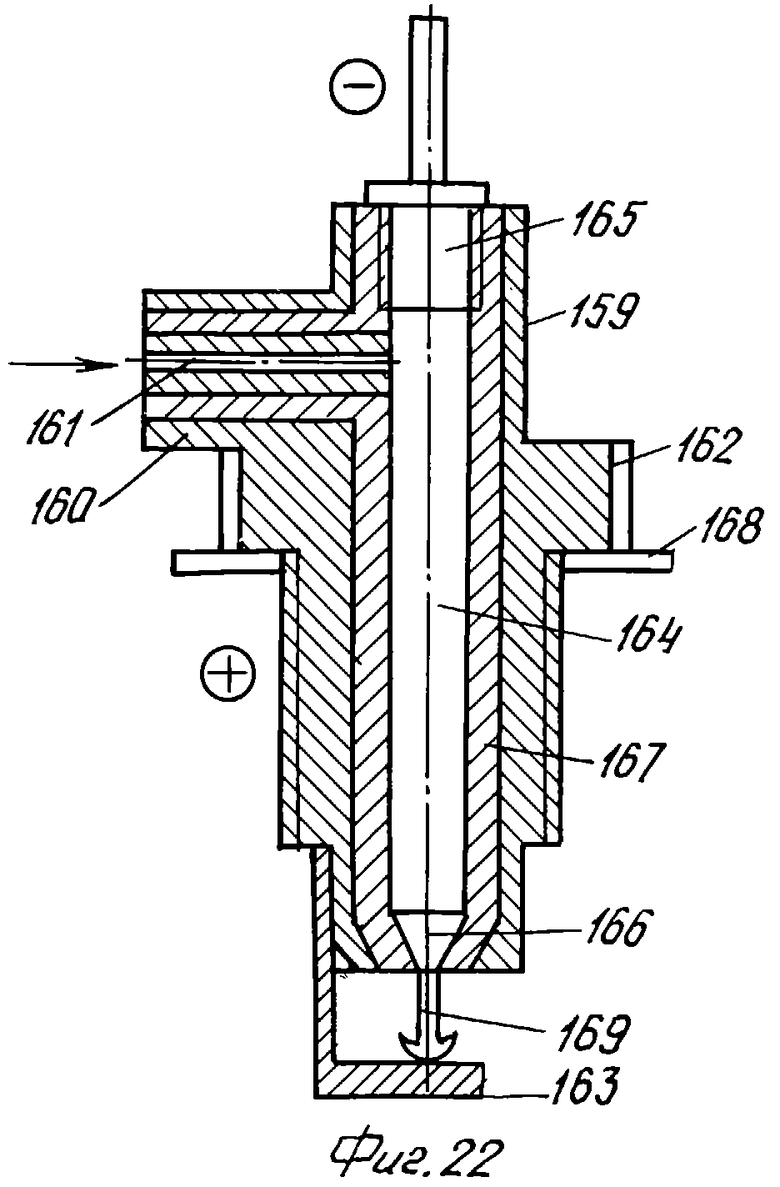

на фиг.22 показан продольный разрез по электрической свече,

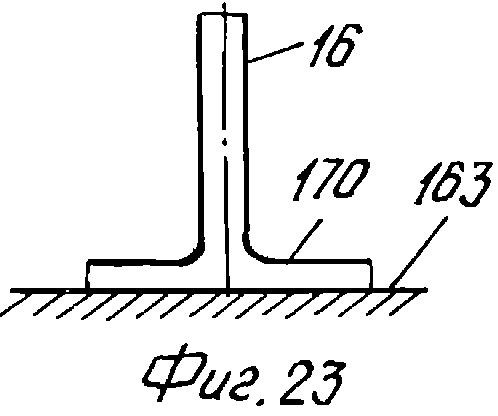

на фиг.23 показана струя жидкости при контакте ее с электродом.

Предлагаемый тепловой двигатель, в частности 2-тактный с крейцкопфным кривошипно-шатунным механизмом и противоположно движущимися поршнями большой мощности, состоит: из цилиндра 1 /цилиндры двигателя, расположенные противоположно первому, условно не показаны/, цилиндровой крышки 2, поршня 3, штока 4, воздушного ресивера 5 с продувочными окнами 6 при клапанно-щелевой продувке цилиндров. Положение поршня в Н.М.Т. - поз.7. Направляющая крейцкопфа 8, крейцкопф 9 /ползун/, шатун 10, кривошип 11 коленчатого вала 12.

На фиг.2 показана цилиндровая крышка /узел Q/ или головка 2, состоящая из верхнего днища 13 с клапаном 14 и каналом 15 для отвода отработанных продуктов сгорания. В корпусе цилиндровой крышки размещена камера сгорания 16 ограниченная кольцевыми стенками 17, имеющими окна 18, сообщающиеся с кольцевой полостью 19 цилиндровой крышки 2. В днище 21 крышки равномерно по окружности выполнены окна 20, сообщающиеся с цилиндром 1. Форсунка 22 установлена в обтекаемом теле 23 и сообщается с камерой сгорания 16.

На фиг.1 коленчатый вал 12 содержит кривошип, имеющий возможность изменять радиус при своем вращении под действием сил инерции от возвратно-поступательно движущихся масс. Кривошип существующих коленчатых валов совершает круговое движение, показанное поз.24, с центрами шатунных шеек 25-26. В описываемом коленчатом вале центры шатунных шеек при движении поршня в нижнюю мертвую точку /Н.М.Т./ совершают движение по эллипсу - поз.27, 28, 29 /Н.М.Т./, 30, 44. При этом в В.М.Т. положение центров шатунных шеек 31 совпадает с положением центра шатунной шейки существующих коленчатых валов.

Кривошип 11 коленчатого вала состоит из внутренней щеки 32 и наружной щеки 33, выполненных в виде цилиндрических тел высокой точности и чистоты скользящих поверхностей. Внутри щеки 32 установлена пружина 34, с одной стороны опирающаяся в дно внутренней щеки 32, а с другой через шайбу 35 - в торец высокой гайки 36, имеющей многогранное отверстие 37 под ключ /для завертывания гайки и натяжения пружины 34/. Гайка 36 закрепляется на анкерном болте 38, имеющем с одной стороны резьбу для навертывания гайки 36, а с другой опорную шаровую /или иную поверхность/. Шатунная шейка вала 39, коренная 40. Прорезь 41 в наружной щеке 33 обеспечивает ее скольжение по внутренней щеке 32.

В описываемой конструкции вала с целью повышения использования сил инерции возвратно-поступательно движущихся масс, а также учитывая многочисленные отличия разных двигателей, в том числе и с тронковым кривошипно-шатунным механизмом, по числу оборотов, мощности, материалу кривошипно-шатунного механизма и пр., предварительное натяжение гайкой 36 пружины 34 выполняется с заданным усилием.

Как известно, силы инерции движущихся масс сводятся к двум силам: силе инерции Р от возвратно-поступательно движущихся масс кривошипного механизма и центробежной силе инерции К от вращающихся масс кривошипного механизма /см. М.М. Вихерт и др. "Конструкция и расчет автотракторных двигателей, "Машгиз", М. 1957 г. стр.7-37, 592, 594/ [1].

Сила инерции Р определяется по известной формуле:

Pj=mjj, т.е. как произведение массы на ускорение поршня, взятое с обратным знаком /см. 1, стр.29/.

Центробежная сила инерции Kz вращающейся массы кривошипного механизма:

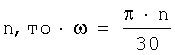

Kz=mz·r1·ω2 /см.1, стр.32/, где радиус кривошипа ω - угловая скорость вращения коленчатого вала: если число оборотов вала в минуту

/см.1, стр.8/.

Полное представление об усилиях, действующих в элементах кривошипного механизма, можно получить лишь в результате рассмотрения совместного действия сил давления газов на поршень и сил инерции движущихся масс. Исходной силой является суммарная сила Pz, действующая на поршень

Pz=P1+Pj /см. 1, стр.33/

Вместе с тем в двухтактных двигателях после рабочего хода поршня сразу же начинается обратное движение его в В.М.Т. с одновременным сжатием воздуха в цилиндре, что по характеру действующих сил является сходным с действием продуктов сгорания при расширении их в цилиндре. Учитывая существенное превышение силы инерции Р над противодействующими силами на поршень при сжатии воздуха, пружина 4 сжатия при приходе поршня в Н.М.Т., при дальнейшем повороте по часовой стрелке, начет распрямляться и принимать исходное положение, показанное на фиг.5. На фиг.7 кривошип показан при положении поршня в Н.М.Т. с образованием зазора 42 между движущейся наружной щекой 33 и внутренней 32. Противовесы 43 служат для уравновешивания внутренней щеки 32 с ее деталями /поз.34, 35, 36, 38/.

Выше было отмечено, что предварительное натяжение пружины 34 выполняется с заданным усилием.

Это усилие должно быть равным центробежной силе инерции самой пружины 34, анкерного болта 38 и гайки 36 с шайбой 35.

Для уравновешивания центробежных сил инерции наружной щеки служат противовесы 45, а для внутренней щеки 32 - противовесы 43. Итак, в новом двигателе используется энергия сил инерции Pj от возвратно-поступательно движущихся масс кривошипного механизма и продолжительное расширение газов путем устройства коленчатого вала с переменным радиусом кривошипа, причем пружина 34 выполняет роль аккумулятора энергии сил инерции Pj.

Рассмотрим эти процессы более подробно и определим их эффективность в повышении КПД описываемого двигателя.

Сила инерции Pj=+mjj=-mj·r·ω2 (cosα+λcos2α).

Из рассмотрения уравнения следует подчеркнуть тот факт, что энергия сжатой пружины 34 за один оборот коленчатого вала используется в Н.М.Т. и В.М.Т., причем она пропорциональна квадрату угловой скорости вращения коленчатого вала -·ω2, т.е. например, вдвое большая угловая скорость вращения коленчатого вала сжимает пружину с энергией вчетверо большей. Из рассмотрения работы только одного верхнего цилиндра уточним механизм использования энергии сил инерции Pj в мертвых точках. В Н.М.Т. накопленная энергия в сжатой пружине 34 идет на преодоление давления сжимаемого воздуха и в основном - на преодоление сил инерции при движении поршня в В.М.Т.

При дальнейшем вращении вала, при приближении к В.М.Т. за счет изменения направления сил инерции, центр шатунной шейки коленчатого вала будет стремиться занять положение в точке 44. Однако этому противодействует сила давления сжимаемого воздуха, причем чтобы гарантировать поршень от удара в днище 21 цилиндровой крышки 2, сила давления сжатого воздуха в В.М.Т. должна превосходить силу инерции Pj в В.М.Т., что обеспечивает приход поршня к В.М.Т. без удара о днище крышки и занятие центром шатунной шейки поз.31 кругового движения подобно обычному коленчатому валу. Таким образом, энергия Pj в В.М.Т. за счет распрямления пружины 34 затрачивается целиком на сжатие воздуха, с участием энергии вращения маховика двигателя. Величина степени сжатия ε всегда должна обеспечивать высокое давление сжатия воздуха при любом числе оборотов коленчатого вала.

Расчеты показывают, что при использовании нового коленчатого вала на судовом дизеле 64 18/22 мощностью Не=110 кВт и частотой вращения П=750 об/мин и, учитывая конструктивные особенности двигателя, смещение наружных щек в Н.М.Т. не должно превышать величины 30-35 мм - поз.29. Увеличение мощности за счет использования сил инерции Р в Н.М.Т. и В.М.Т. составляет: 15,7+15,7=31,4%, а за счет роста значения хода поршня в Н.М.Т. увеличение мощности достигает 6,1%.

Итого прирост мощности двигателя равен 37,5%, со 110 кВт до 151 кВт, а следовательно, и прирост КПД также равен εм=37,5%.

На фиг.8 показан двигатель двойного действия, обеспечивающий увеличение мощности по сравнению с 2-тактным на 80-85% и два рабочих цикла за один оборот коленчатого вала.

Применение на двигателе этого типа нового коленчатого вала с переменным радиусом кривошипа позволяет повысить среднее эффективное давление Ре, так как в процессе рабочего хода поршня к среднему эффективному давлению от газов добавляется сила инерции Pj от возвратно-поступательно движущихся масс кривошипного механизма. Там, где высокая удельная габаритная мощность двигателя является главным критерием, достижение высокого эффективного давления обеспечивает ему преимущества перед др. ДВС /Н.С.Иванченко "Высокий наддув дизелей", Л., "Машиностроение", 1983 г., стр.5 [2]/.

Рассмотрим далее двигатель с новым коленчатым валом, показанным на фиг.1.

В этом двигателе, в отличие от известных, осуществляется детонационное сгорание тех видов топлива, которые склонны к детонации /легкие топлива/, и быстрое сгорание при определенных условиях подготовки углеводородных топлив: жидких или твердых.

На фиг.2 - узел Q - показана камера сгорания, предназначенная для детонационного сгорания топлив, которые при детонации обладают повышенным тепловыделением, например, на 10-12 /см. А.И.Зверев "Детонационные покрытия в судостроении", Л. "Судостроение", 1978 г., стр.12-24 [3]/.

При правильно организованном детонационном сгорании горючих веществ достигаются высокие значения температуры Т0 и давления Р, обеспечивающих высокую экономичность тепловой машины.

При детонационном и быстром сгорании осуществляется процесс сгорания любых видов топлив: жидких, твердых, газообразных /с низкими октановыми и цетановыми числами/. Однако все это возможно осуществить лишь с помощью применения специальных форсунок в камерах сгорания, показанных на фиг.2, 10.

Форсунка, показанная на фиг.10, состоит из наружного металлического корпуса 46 с патрубками 47, взрывной камеры 48 и фланцев 49 для крепления корпуса форсунки к камере сгорания. Внутри корпуса 46 установлена дополнительная топливная форсунка 50, размещенная во внутреннем корпусе 51, выполненном из электроизоляционного материала, имеющем два или несколько цилиндрических каналов 52, с одной стороны содержащих электроды 53, а с другой - сопла 54. В патрубках 47, имеющих внутри стенки, выполненные из электроизоляционного материала, установлены шнеки 55, служащие в виде обратных клапанов. Струи электропроводной жидкости 56, направленные под углом друг к другу, соприкасаются между собой в зоне 57. Струи топлива 58 выходят под давлением из дополнительной топливной форсунки 50. Электроды 53 подключены к генератору электрических импульсов /ГИ/, принципиальная электронная схема которого показана: источник постоянного тока 59 /или выпрямителя высокого напряжения/, конденсатор 60, разрядник 61 /переключатель/, выходное отверстие 62 взрывной камеры 48.

На фиг.11 показан электрический детонатор, служащий для образования мощных ударных волн в газообразных или жидких средах.

По конструкции он сходен с форсункой, показанной на фиг.11, и отличается от нее отсутствием дополнительной топливной форсунки 50 и взрывной камеры 48. Он состоит из металлического корпуса 63 с патрубками 64 и установленными внутри в изоляционной части патрубков шнеков 65. Внутренний корпус 66 имеет два или несколько цилиндрических каналов 67, с одной стороны которых установлены электроды 68, а с другой - сопла 69. Электроды 68 подключаются к генератору электрических импульсов /ЗГИ/, не показанному на фиг.11. Фланец 70 для крепления электрического детонатора. Струи электропроводной жидкости 71 направлены под углом друг к другу и соприкасаются в зоне 72.

Работа двигателя.

Рабочий цикл 2-тактного двигателя с крейцкопфным кривошипно-шатунным механизмом и противоположно движущимися поршнями большой мощности, следующий.

Его особенностями, в отличие от известных, являются: детонационное сгорание топлива, расширение рабочего тела с высокой температурой То и давлением продуктов сгорания Pz, существенно превышающих обычные параметры существующих дизелей по вышеприведенным значениям температуры сгорания и давления газов. При этом, как описано выше, применен кривошипно-шатунный механизм с переменным радиусом кривошипа.

В качестве метода обеспечения приемлемой теплонапряженности и работоспособности двигателя и его элементов применен процесс, при котором продукты сгорания непосредственно в В.М.Т. и на угле поворота коленчатого вала, имеющем заданное значение, не соприкасаются с поршнем и верхней частью гильзы цилиндров, так как перед их фронтом расширения имеется сжатый воздух, расположенный в кольцевой 19 полости 19 цилиндровой крышки 2. Иными словами, в этом двигателе продукты сгорания при расширении выходят из камеры сгорания 16 через окна 18, расширяются во все стороны, сжимают воздух в кольцевой полости 19, который через окна 20 днища 21 цилиндровой крышки 2 выходит под высоким давлением в цилиндр 1 и давит на поршень 3, приводя его в движение. Следом за сжатым воздухом, вышедшим из кольцевой полости 19, в цилиндр поступают продукты сгорания, но со значительно меньшей температурой, которая понизилась за счет расширения газов в кольцевой полости. Процесс, в котором один газ /А/ используется для сжатия непосредственно другого газа /В/, применяется в "волновых машинах" и описан в книге "Основы газовой динамики", перевод с английского, редактор Эммонс, 1963 г. [4]. Детонационный процесс сгорания за счет высокого давления взрыва рабочей /горючей/ смеси позволяет снизить степень сжатия до значений < ε-11-12, применяя наддув двигателя с высокой степенью повышения давления в компрессоре /πк≥1,5/ и увеличивая высоту цилиндровой крышки 2. Продувочный воздух из воздушного ресивера 5 через продувочные окна 6 поступает в цилиндр 1 и проходит через окна 20 днища 21, выполненные наклонно к поверхности днища 21 /как показано на фиг.2/, с дальнейшим поступлением его через окна 18 в камеру сгорания 16. В камере сгорания 16 окна 18 также выполнены под углом к касательной кольцевой стенки 17 камеры сгорания 16, способствуя образованию вихревого движения в камере 16.

1. Топливо впрыскивается в камеру сгорания 16 форсункой 22, показанной на фиг.10, и за счет интенсивного вихреобразования смешивается с ним по всему объему камеры сгорания 16. Наиболее интересной смесью горючего и воздуха является стехиометрическая смесь, в которой коэффициент избытка воздуха α=1. Это дает возможность наибольшего повышения температуры и давления сгорания. Второй особенностью этого процесса смесеобразования, кроме вихревого движения воздуха в камере сгорания 16, является впрыскивание форсункой 22, вместо жидких струй топлива, газообразной смеси топлива и "гремучего газа" - продуктов термического разложения /точнее электротермического/, струй 56 электропроводной жидкости, под действием мгновенного разрядного тока, поступающего на струи 56 от генератора электрических импульсов, принципиальная схема которого показана; как поз.59, 60, 61, через электроды 53, столб электропроводной жидкости, заключенный в цилиндрических каналах 52, соплах 54. При касании струй в зоне 57 /области/ и включенном разряднике 61 происходит электрический взрыв струй 56 /см. Б.А.Артамонов "Электрофизические и электрохимические методы обработки материалов", т.2, "Высшая школа", М., 1983 г., стр.91-100-103 [5]/. Температура взрыва струй превышает 104К и может достигать 105К /см. Г.И.Покровский "Действие удара и взрыва в деформируемых средах", М., 1957 г., Госиздательство по строительным материалам, стр.13 [6]/. Параметры электрического взрыва прямолинейных проводников определяются индуктивностью и емкостью разрядной цепи генератора электрических импульсов, начальным напряжением конденсатора /ГИ/, длиной, диаметром и числом струй 56 /см.6, стр.100-102/.

В качестве электропроводных жидкостей струй 56 применяются концентрированные водные растворы сильных электролитов на основе кислот, оснований и солей, а также жидкие металлы /см. Б.А.Артамонов "Размерная электрическая обработка металлов", "Высшая школа", М, 1978 г., стр.213-216, 230-231 [7]/. Растворы электролитов на основе кислот - азотной HNO3 /серной Н2SO4, соляной НCl применяются с концентрацией от 2,3-5,2% и выше. Остальные 10-25% и более /см. 7, стр.230-231 и Справочник по растворам сильных электролитов/. Известно, что при температуре, превышающей 2500°С, происходит термохимическое разложение воды на водород и кислород с образованием гремучего газа. Стандартная энтальпия реакции соединения 2 объемов водорода и 1 объема кислорода в расчете на 1 моль водяного пара - 241,8 кДж, а образующейся жидкой воды - 285,8 кДж/моль. Например, выражение "теплота образования воды равна 285,8 кДж/моль" означает, что при образовании 18 г жидкой воды из 2 г водорода и 16 г кислорода выделяется 285,8 кДж. /см. Н.Л.Глинка "Общая химия", издательство "Химия", Л., 1980 г., стр.167, 345 и Г.Мучник "Новые методы преобразования энергии", Знание, Техника, 1984, стр.48 [8 и 9]/. Электрический взрыв струй 58 электропроводной жидкости обеспечивает практически мгновенное испарение струй 58 во взрывной камере 48 с образованием перегретого топлива пара. Следует особо подчеркнуть, что электрический взрыв электропроводных струй 56 в зависимости от энергии разрядного тока в разрядной цепи генератора электрических импульсов /поз.59-61/ может происходить при различных температурах, вызывая или только испарение струй 56 до разных личных значений температур, или температур, превышающих 2500°С, при которой происходит термическое разложение струй 56 на водород и кислород /процесс диссоциации/, а также при достаточной мощности генератора электрических импульсов /ГИ/ достигать температур, превышающих 104-105K.

Как известно, генераторы электрических импульсов широко применяются в различных областях техники и могут быть: машинными, магнитонасыщенными, генераторы импульсов на электронных и полупроводниковых усилительных и переключающих приборах /см.7, стр.40-50-66/.

При работе на бензине, керосине, газойле, соляровом масле, дизтопливе, мазуте и нефти в камере сгорания двигателя 16, а также различных смесей углеводородов из отработанных масел (в т.ч. и подсолнечного и пр.), электрический взрыв струй 56 может осуществляться при умеренных температурах, обеспечивающих, например, только мгновенное испарение во взрывных камерах 48, 123, 131 форсунок по фиг.10, 14, 16 вышеперечисленных горючих материалов. Причем самая низкая температура электрического взрыва струй 56 необходима для испарения легких моторных топлив. Устройство генераторов электрических импульсов /ГИ/ с изменяемыми характеристиками по току J, а также мгновенной мощности: Р=J·Rэкв, где Rэкв - эквивалентное сопротивление /см. 5 стр.94/, позволяет работать двигателю на любых вышеуказанных топливах, с минимальными затратами энергии на их испарение и невысокий перегрев паров для улучшения организации процесса детонационного /или быстрого/ сгорания особо тяжелых топлив/. Образовавшаяся смесь паров топлива и электропроводной жидкости под большим давлением /за счет испарения жидких струй 56 и 58/ выходит /выстреливается/ из взрывной камеры 48 в цилиндрическую камеру сгорания 16 двигателя и смешивается с воздухом. Процесс смешения паров и воздуха происходит быстро и качественно не только за счет вихревого движения воздуха в камере сгорания 16, но и за счет того, что оба - смесь паров и воздуха - находятся в одном и том же агрегатном состоянии - оба являются газами.

При степени сжатия ε=1065, при которой еще способно самовоспламенится дизельное топливо, впрыскивание паров, например, легкого топлива в камеру сгорания 16 с сильно нагретым воздухом, создаст объемное детонационное самовоспламенение заряда рабочей /горючей/ смеси по всему объему камеры сгорания 16. Температура и давление сгорания Pz сильно возрастут и существенно превысят эти значения в существующих крейцкопфных и тронковых дизелях /см. 2, стр.9-15/. Мощная ударная волна, проникая через окна 18 камеры сгорания 16, разделится на несколько ударных волн, однако их удары о цилиндрические стенки цилиндровой крышки 2 произойдут под косым углом за счет устройства окон 18 под углом к касательным цилиндрических стенок камеры сгорания 16, что в свою очередь уменьшит силу ударов о внутренние стенки цилиндровой крышки 2. Отраженные ударные волны от криволинейных стенок цилиндровой крышки с камерой сгорания также будут ослаблены за счет воздействия их на поверхность под косым углом.

Параллельно с выделением теплоты происходит отвод теплоты через стенки камеры сгорания и крышки 2, выполненные пустотелыми с внутренними каналами /на фиг.2 каналы условно не показаны. На фиг.9 они изображены/. В целях снижения потерь тепла продуктов сгорания с охлаждающей жидкостью вся цилиндровая крышка 2 вместе с клапаном 14 выполняется из жаропрочных сталей /материалов/, выдерживающих температуру от 700 до 100°С. В особых случаях могут применяться сплавы высокой жаропрочности, работающие при температуре выше 1000°С /см. Б.Н.Арзамасов "Материаловедение", М. "Машиностроение", 1986 г, стр.284-288 [10]/.

Причем клапан 14 выполняется пустотелым, внутренний объем его примерно на 60% заполнен металлическим натрием /тепловая трубка/, что обеспечивает интенсивный теплоотвод от головки выпускного клапана к его торцу, имеющему более низкую температуру /см. С.Н.Григорьев, Н.В.Щетинин "Тепловые двигатели и компрессоры", "Трансжелдориздат, М., 1959 г., стр.149 [11]/.

Из источника /3/ известно, что при детонации взрывчатых газовых смесей тепловыделение увеличивается примерно на 10-12% по сравнению с обычным медленным сгоранием этих смесей /скорость детонационной волны для различных смесей газов обычно имеет величину от 1500 до 3500 м/с, см. С.С.Бартенев "Детонационные покрытия в машиностроении", Л. "Машиностроение", 1982 г., стр.26 [12]/, тогда как обычное медленное сгорание происходит со скоростью 20-30 м/с. Другими словами при одной и той же мощности двигателя расход топлива при детонационном сгорании уменьшается, что ведет к повышению КПД двигателя на эту же величину.

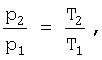

Этим вероятно можно объяснить и тот факт, что температура и давление газов /продуктов сгорания/ при детонации существенно выше, чем при обычном сгорании смесей газов. Например, из "Техническая термодинамика" В.В.Сушков, "Госэнергоиздат, М., Л, 1960 г., стр.75 известно, что давление газа прямо пропорционально его абсолютной температуре и, следовательно,

Однако на практике это отношение при детонации не выдерживается /см. 12, стр.30/.

Поршень 3 при рабочем ходе достигает низа продувочных окон 6, а центр шейки /шатунной/ коленчатого вала занимает поз.29 с увеличением радиуса кривошипа 11. Сжатый воздух из ресивера 5 поступает в цилиндр двигателя и через выпускной клапан 14 /который в это время опускается вниз и открывает сообщение камеры сгорания с каналом 15, отводящим отработанные газы/ выталкивает продукты сгорания в выпускной канал 15, откуда отработанные газы поступают или на турбокомпрессор /не показанный/ или в атмосферу /в небольших двигателях малой мощности/.

Отметим некоторые особенности при достижении поршнем Н.М.Т.:

а) увеличение радиуса кривошипа коленчатого вала на величину Δh, поз.29, обеспечивает увеличение хода поршня, в то время как у обычного 2-тактного двигателя за счет высоты продувочных окон ход поршня на 10-15% /имеется ввиду рабочий ход под действием продуктов сгорания обычного двигателя/ меньше, чем у 4-тактного. В итоге не только увеличивается полезная работа двигателя за счет увеличения хода поршня, учтенная выше в описании работы коленчатого вала с переменным радиусом кривошипа, но и увеличивается объем в цилиндре продувочного воздуха при перекрытии поршнем продувочных окон 6 и, следовательно, повышается дозарядка цилиндра /см. 11, стр.126-128/.

б) температура отработанных газов смешанных /частично/ с продувочным воздухом не понижается /до 300-350°С, как это указано в источнике 11/, а наоборот повышается за счет устройства цилиндровой крышки 2 из жаропрочных сплавов, нагретых продуктами сгорания и удерживаемой температурой стенок крышки 2 до 700-900°С /при работе системы охлаждения цилиндровой крышки 2/. Причем отвод тепла от стенок цилиндровой крышки и камеры сгорания 16 при продувке резко увеличивается за счет вихревого движения продувочного воздуха в камере сгорания 16, что ведет к уменьшению потерь тепла в системе охлаждения цилиндровой крышки, т.е. меньше тепла теряется с охлаждающей водой. Другими словами раскаленная цилиндровая крышка 2, выполненная из жаропрочных сталей, кроме прямой функции - камеры сгорания, служит еще и в качестве теплообменника, обеспечивая при продувке теплообмен с продувочным воздухом, повышая его температуру. В результате обеспечивается нормальная работа турбокомпрессора /за счет повышения температуры рабочих газов на лопатках турбины/ и, небольшое, но все же повышение индикаторного КПД двигателя за счет меньших потерь тепла в системе охлаждения. Опускание продувочных окон за счет увеличения хода поршня при увеличение радиуса кривошипа - поз.29 в Н.М.Т. приводит к увеличению объема продувочного воздуха при перекрытии поршнем продувочных окон 6. Все эти положительные качества двигателя, приобретенные им за счет кривошипного механизма с изменяемым радиусом, и выполнение цилиндровой крышки 2 из жаропрочных сталей способствуют повышению мощности 2-тактного двигателя, так как дополнительный ход поршня с новым коленчатым валом компенсирует те потери, которые в обычном 2-тактном двигателе связаны с тем, что часть хода поршня затрачивается на осуществление процессов выпуска и зарядки /см. В.П.Алексеев "Двигатели внутреннего сгорания", "Машгиз", М. I960 г., стр.30 и 26-28 [13]/.

2. Выше указано, что в качестве метода, обеспечивающего приемлемую теплонапряженность и работоспособность двигателя и его элементов при детонационном сгорании топлива, используется принцип действия "волновых машин" /см. источник 4/.

Новая конструкция разделенной камеры сгорания 16, занимающая только часть объема цилиндровой крышки 2, имеющей еще и кольцевую полость 19, позволяет практически полностью направлять удары ударных волн, выходящих через профилированные окна 18 камеры сгорания в кольцевую полость 19 и стенки этой полости, причем под косыми углами /см. описание этого процесса выше/ для снижения силы ударов. За фронтом ударных волн газ сильно сжат и имеет высокую температуру с параметрами Pz и Тср и, расширяясь в полости 19 во все стороны, сжимает сжатый воздух перед собой, еще больше повышая его давление, под которым он через окна 20, равномерно распределенные по окружности, давит на поршень 3 и приводит его в движение. Иными словами на поршень действует сжатый воздух высокого давления.

Сжатый воздух, заключенный в полости 19, в конце процесса сжатия в В.М.Т. (назовем "буферным газом") выполняет роль "газовой пружины" между раскаленными продуктами сгорания при детонации и днищем /головкой поршня 3/.

Отношение объемов сжатого воздуха в цилиндрической камере сгорания 16 к объему сжатого воздуха в кольцевой полости 18

для описываемого двигателя имеет большое значение, так как с уменьшением к-та "К" снижаются тепловые нагрузки цилиндров gF и силовые - на элементы двигателя. Вместе с тем уменьшается мощность двигателя. Значение коэффициента "К", при котором достигаются наилучшие значения тепловых, силовых нагрузок при требуемой мощности, определяются экспериментальным путем.

Анализ работы 2-тактного крейцкопфного двигателя, описываемого в данной работе, с детонационным процессом сгорания при больших значениях давления и температуры и при любых значениях "К" показывает на высокий уровень параметра форсировки рабочего цикла, намного превышающий достигнутый новейшими дизелями, за счет более высокого индикаторного КПД Bi и минимального значения коэффициента избытка воздуха α в камере сгорания, равного теоретическому значению. Другими словами отношение Bi/α существенно больше достигнутого - 0,3 /см. Возницкий И.В. "Рабочие процессы судовых дизелей", М. "Транспорт", 1979 г, стр.43-49 [14]/.

Вышеизложенные выводы /часть продувочного воздуха нагревается раскаленной цилиндровой крышкой/ позволяют утверждать, что баланс мощностей отработанных газов в 2-тактном двигателе описываемом здесь, и турбокомпрессора, обеспечивают продувку цилиндров с их зарядкой без применения продувочного насоса /на который уходит до 8-10% энергии/ или с частичным его применением для нового ДВС малой мощности /использование комбинированных систем/.

На фиг.12 показан 2-й вариант цилиндровой крышки 2 диаметром больше, чем на фиг.2, что обеспечивает увеличение объема кольцевой полости 19 и возможность уменьшения "К". При этом увеличивается длина пути распространения ударных волн и, еще большее снижение силы ударов о кольцевые стенки цилиндровой крышки (за счет потерь энергии ударных волн на пути их распространения).

Кроме того, окна 73, расположенные равномерном по окружности, выполнены под заданным углом к плоскости днища поршня 3. Это позволяет при прохождении над ними частично ослабленных ударных волн при их возможном поперечном расширении уменьшить ударный импульс о днище поршня за счет действия "косых ударов" /под углом к поверхности днища/. Возможность проникновения при расширении ударных волн и угол наклона окон 73, имеющий оптимальное значение, подтверждается только экспериментальным путем. Для улучшения очистки от остаточных продуктов сгорания, кроме центрального выпускного клапана 14, установлены дополнительные выпускные клапаны 74.

На фиг.13 показан третий вариант выполнения цилиндровой крышки с наклонными окнами 73, в котором кольцевая полость 19 /фиг.2/ разделена на несколько полостей 75, выполненных в виде сегментов с помощью устройства охлаждаемых перегородок 76.

Устройство отдельных сегментов 75 позволяет практически полностью избежать поверхностного перемешивания продуктов сгорания с сжатым "буферным газом-воздухом за счет отсутствия возможности расширения газа по концентрическим окружностям и строгого направления расширения газа-сжатия воздуха к окнам 73.

4-м вариантом устройства цилиндровой крышки /не показанным/ может служить увеличение высоты окон 20 или 73 за счет существенного утолщения днища 21. Ведь объем воздуха U2 складывается не только за счет объема полости 19 или сегментов 75, но и за счет объемов сжатого воздуха, заключенного в этих окнах, преобразуемых в утолщенных днищах 21 в каналы. Для снижения гидравлического сопротивления их поперечное сечение /каналов/ выполняется большим.

3. Теплоиспользование и КПД описываемого двигателя.

По сравнению с обычным медленным сгоранием горючей /рабочей/ смеси, осуществляемым в настоящее время на всех типах ДВС, детонационное сгорание имеет ряд бесспорных преимуществ. К этим преимуществам необходимо отнести в первую очередь высокую температуру T1 рабочего цикла, и давление сгорания Pz и дополнительное тепловыделение, которое по сравнению с обычным сгоранием на 10-12% больше /см. вышеуказанный источник 3/.

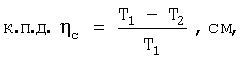

Из термодинамики известно, что КПД вполне определяется отношением крайних температур цикла T1 и Т2, возрастая с увеличением высшей температуры T1 и с уменьшением низшей температуры Т2, а следовательно, и с увеличением разности этих температур, т.е. падения температуры в цикле или температурного перепада:

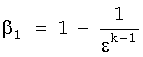

В.В.Сушков "Техническая термодинамика", Госэнергоиздат", М-Л. 1960 г., стр.99 [15]. При этом термический КПД цикла так же, как и у двигателей с медленным сгоранием, вполне определяется степенью адиабатического сжатия 8 или расширения и возрастает с ее увеличением:

/см. 15, стр.178/.

/см. 15, стр.178/.

Вместе с тем скорость детонации возрастает с повышением теплоты, выделяющейся в результате химической реакции /см. 12, стр.26/. При детонационном сгорании на 10-12% выше, чем при обычном медленном сгорании и, следовательно, существенно возрастает давление продуктов детонационного сгорания. В описываемом двигателе цилиндровая крышка и клапаны выполняются из жаропрочных сплавов, что оказывает огромное влияние на теплоиспользование в двигателе, т.е. на повышение индикаторного КПД.

Совокупность приведенных положительных факторов при детонационном сгорании бесспорно ставит такой двигатель по КПД значительно выше, чем этот показатель /ηt/ у современных ДВС. Поэтому эффективный КПД описываемого двигателя без вышеприведенных усовершенствований и каких-либо завышений можно принять на уровне современных лучших дизелей. По известным данным их КПД /Япония/ достигает ηt=42-44%. Таким образом, начиная с 1897 г., когда опытный двигатель у Рудольфа Дизеля показал КПД, равный 34% /см. журнал "Инженер", 1992 г., / 7, стр.14-16/, коэффициент полезного действия у двигателя с воспламенением от сжатия возрос лишь всего от 5 до 10%. За 100 с лишним лет такой низкий прирост КПД с затратой огромных средств на совершенствование двигателя является слишком дорогой ценой. У предлагаемого двигателя с детонационным способом сгорания углеводородного топлива имеются, как выше описано, следующие дополнительные возможности повышения ηt:

а/ применение коленчатого вала с изменяемым радиусом кривошипа, что, например, для рассматриваемого выше дизеля 64 18/22 мощностью Nε=110 кВт прирост, при частоте вращения нового коленчатого вала П=750 об/мин, КПД составил 37,5%;

б) дополнительное тепловыделение при детонационном сгорании составляет 10-12% /см. источник 3/, что соответствует приросту КПД=0,42×0,1=4%;

в) применение жаропрочных сплавов для разделенной камеры сгорания с температурой стенок 700°С позволяет существенно уменьшить потери тепла с охлаждающей водой, т.е. повысить индикаторный КПД /у современных дизелей температура стенок камеры сгорания поддерживается на уровне лишь 230-275°С /см. 14, стр.4-5/. Прирост КПД на 3-5%. Общий эффективный КПД нового двигателя составит ∑/42-44/°+37,5%+4%+3%=86,5÷88,5%. Иными словами за счет предлагаемых усовершенствований КПД нового поршневого двигателя превышает η±=80%, что много больше, чем у любого современного теплового двигателя.

Второй способ определения эффективного КПД двигателя.

В этом способе определения КПД учитывается волновой принцип передачи давления продуктов сгорания на поршень с помощью "буферного газа-сжатого воздуха" или "газовой пружины". Коэффициент полезного действия расширения-сжатия в волновом компрессоре типа "Компрекс" достигает 69% /см. журнал "Техника молодежи", 1968 г., /12, стр.37-38/.

Однако в предлагаемом двигателе имеются потери тепла с охлаждающей водой примерно 15-20% /с учетом устройства цилиндровой крышки из жаропрочных сплавов, см. источник 11, стр.137/ и механический КПД, равный для: 4-тактных дизелей - ηм=0,75-0,9; 2-тактных дизелей ηм=0,73-0,8 /см. источник 11, стр.136/. Учитывая современный уровень технологии изготовления двигателей, несомненно превышающий 1959 г. названного источника /11/, с применением напыления из износостойких и коррозионно стойких защитных покрытий, обработанных до высокого класса шероховатости покрытий, например из твердого сплава, которое в обычных условиях трения без смазки имеет сравнительно низкий коэффициент трения /см. источник 12, стр.187-206/. Поэтому механический КПД примем на уровне ηм=0,84, а для 4-тактных - ηм=0,92-0,95. Приведенные значения потерь вычитаем из ηt=69%: КПД=0,69×/0,85 - 0,8/×0,84=0,49-0,46. Введем поправки до ηэ=0,42 или 42%. Прибавляя к полученному КПД прирост за счет применения коленчатого вала с изменяемым радиусом кривошипа - 37,5%, плюс 4,0% за счет дополнительного тепловыделения при детонационном сгорании, получаем эффективный КПД нового двигателя, равный ηэ=83,5%. Таким образом, два приведенных ориентировочных метода расчета подтверждают высокий КПД двигателя, равный около 80%.

2-тактный двигатель двойного действия. Как известно, 2-тактные двигатели двойного действия позволяют увеличить мощность на 80-85%. Кроме того, эти двигатели наиболее компактны и меньше по высоте по сравнению с рассматриваемым выше двигателем и позволяют уравновесить силы инерции от возвратно-поступательно движущихся масс. Многоцилиндровый двигатель выполняется в однорядном исполнении.

На фиг.8 показан двигатель двойного действия, имеющий 2 цилиндровые крышки /подобные тем, которые установлены на двигателе по фиг.1/. Двигатель состоит из цилиндра 77, поршня 78, штока 79, крейцкопфа 80, направляющих 81, шатуна 82, кривошипа 83, цилиндровых крышек 84 и 85 (на фиг.9), картера 86, выпускного коллектора отработанных газов 87, продувочных окон 88. Здесь далее: кривошип 83 в Н.М.Т. - поз.89 с центром шатунной шейки - поз.90 - для первого цилиндра однорядного многоцилиндрового двигателя двойного действия. У второго цилиндра смещение центра шатунной шейки 91 происходит противоположно центру шатунной шейки 1-го цилиндра, за счет чего происходит уравновешивание сил инерции. Для обычного коленчатого вала центр шатунной шейки описывал бы окружность 93 /описываемый коленчатый вал 92/, которая совпадает с центром шатунных шеек коленчатого вала 92 с переменным радиусом кривошипа в точках 94, 95.

На переменных режимах и холостом ходу центры шатунных шеек могут занимать промежуточное положение - поз.96 и 97. Цилиндровые крышки 84 и 85 содержат три выпускных клапана, из которых два - поз.98 расположены в кольцевых полостях 99 и по одному клапану 100 в камерах сгорания 101. На фиг.9 показаны каналы 102 в цилиндровых крышках и каналы 103 в стенках цилиндра, служащие для прохода жидкости системы охлаждения двигателя. В верхней крышке в камере сгорания установлена одна форсунка 104, в нижней - две форсунки 105. Специальный сальник 106 обеспечивает герметичность полости под поршнем и размещен во втулке 106 - втулке штока 79.

Отработанные газы из нижней цилиндровой крышки выходят в выпускной трубопровод 107, сообщающийся с коллектором 87 /см. 13, стр.31-32/.

В этом двигателе также осуществляется детонационное сгорание при использовании "буферного газа-воздуха", как и в первом двигателе. Конструктивные отличия от первого двигателя, в части устройства цилиндровых крышек, заключаются лишь в количестве выпускных клапанов, форсунок и более сложной нижней цилиндровой крышки.

На фиг.14, 15 показана форсунка, имеющая свою систему охлаждения, позволяющую снизить температуру электропроводной жидкости в цилиндрических каналах и особенно в соплах. Она состоит из наружного корпуса 108 и внутреннего 109, выполненного из электроизоляционного материала, с кольцевыми каналами 110 для циркуляции охлаждающей жидкости.

Форсунка имеет два патрубка 111 и 112, один из которых служит для подачи охлаждающей жидкости, а другой - для ее выхода из системы охлаждения форсунки. Через каналы 113 охлаждающая жидкость поступает во внутренний кольцевой канал 114.

Во внутреннем корпусе 109 по окружности расположены цилиндрические каналы 115, с одной стороны которых установлены электроды 116, а с другой - сопла 117. Дополнительная топливная форсунка 118, например, закрытого типа установлена по центру. Для подачи электропроводной жидкости в каналы 115 служат патрубки 119 и 120, внутри которых в изоляционной части установлены шнеки 121 и 122.

Наружный металлический корпус имеет взрывную камеру 123 с выходным отверстием 124. Далее струи электропроводной жидкости 125, направленные под углом друг к другу, сходятся в области 126. Струи топлива 127 впрыскиваются форсункой 118. Фланцы 128 служат для крепления форсунки.

Форсунка подключается к генератору электрических импульсов, принципиальная схема которого приведена на фиг.10, к насосу для подачи электропроводной жидкости и насосу системы охлаждения с радиатором.

На фиг.16 изображена форсунка, подобная по конструкции форсунке на фиг.10 и отличающаяся от нее тем, что в ней взрывная камера выполнена удлиненной для впрыскивания пар струй электропроводной жидкости под разными углами друг к другу. При этом и генератор электрических импульсов подает разрядные токи на струи последовательно друг за другом.

Она состоит из наружного корпуса 129 и внутреннего 130, выполненного из электроизоляционного материала. Наружный корпус имеет взрывную камеру 131, фланцы 132 для крепления форсунки и патрубки 133, в изоляционной части которых установлены шнеки 134. В корпусе 130 размещены цилиндрические каналы 135 и 136, с одной стороны которых установлены электроды 137 и 138, а с другой - сопла 139. В центре размещена дополнительная топливная форсунка 140, например, закрытого типа.

Далее: струи электропроводной жидкости 141 направлены под углом друг к другу и сходятся в области 142, струи электропроводной жидкости 143 направлены под углом друг к другу и сходятся в области 144, струи топлива 145, выходное отверстие /сопло/ 146 взрывной камеры 131.

Генераторы электрических импульсов показаны в виде принципиальной схемы, причем один из них подключен /работает/ к электродам 137, а другой - к электродам 138. Они состоят из источников постоянного тока высокого напряжения 147, конденсаторов 148 и 149, разрядников 150 и 151.

Однорядный четырехцилиндровый четырехтактный двигатель.

Как и в существующих двигателях, коленчатый вал имеет коленья, расположенные под углом 180° /см. фиг.18, 19/ и выполняется по фиг.5-7 с порядком работы: 1-2-4-3 или 1-3-4-2. Рассмотрим работу двигателя с порядком работы: 1-2-4-3.

Из рассмотрения работы этого двигателя с новым коленчатым валом, имеющим переменный радиус кривошипов, отмечаем, что при каждом повороте коленчатого вала на 180° два колена /рабочий ход и впуск/ достигают Н.М.Т. и силы инерции Pj от возвратно-поступательно движущихся масс кривошипных механизмов цилиндров, в которых происходят процессы рабочего хода и впуска, складываются. Другими словами, за каждый полный оборот коленчатого вала имеем: 2Pj раб. хода + 2Pj впуска = 4Pj. Напомним, что сила инерции

Pj=-m; r·w2(cosα+A cos2α)

и пропорциональна квадрату угловой скорости вращения коленчатого вала.

Подчеркнем особенности работы двигателя с новым коленвалом:

а/ при такте сжатия заряда воздуха в цилиндрах центр шатунной шейки с позиции 152 /при увеличенном радиусе кривошипа/ в В.М.Т. занимает положение - поз.153. При этом накопленная пружиной 34 энергия от сил инерции Pj затрачивается на преодоление, в основном, той же силы инерции при движении поршня с Н.М.Т. в В.М.Т., а сила инерции при достижении В.М.Т. компенсируется силой от давления на поршень сжимаемого воздуха в цилиндрах, причем последняя сила для гарантии от удара поршня о цилиндровую крышку /головку цилиндра/ должна быть всегда большей. Это достигается и напрямую зависит от степени сжатия ε;

б/ при такте выпуска отработанных газов преодоление сил инерции в В.М.Т. достигается также, как и при такте сжатия. Выпускной клапан 154 не открывается как в обычном двигателе, а наоборот, находится в закрытом состоянии и отработанные продукты сгорания снова при движении поршня в В.М.Т. сжимаются до тех пор, пока давление в нагретых газах не достигает той величины, при которой силы инерции возвратно-поступательно движущихся масс кривошипного механизма компенсируются давлением сжатых отработанных газов. Иными словами, происходит задержка открытия выпускного клапана 154, который при небольшом превышении давления над силами инерции /или равными между собой/, открывается, выпуская нагретые газы в систему воздухоснабжения двигателя - для работы турбокомпрессора, а для двигателей небольшой мощности - в волновую машину "Компрекс" фирмы Броун Бовери.

Управление выпускными клапанами 154 в этом двигателе необходимо осуществлять с помощью соленоидов, т.е. у клапанов выпускного тракта, управление ими осуществляется с помощью электромагнитных систем. Это позволяет в широких пределах варьировать моментами открытия и закрытия клапанов /см. К.Чириков "Двигатель", Знание, Техника, М., 1983, стр.59. Клапанный механизм фирмы "Лукас"/.

Причем открытие клапана 154 производится лишь на ту высоту, при которой происходит дросселирование газов с поддержанием давления в цилиндре несколько превышающ величину силы инерции возвратно-поступательно движущихся масс при движении поршня в В.М.Т., так чтобы поршень не ударился о днище 21 камеры сгорания. При этом в камере сгорания и кольцевой полости, поз.158, 157 цилиндровой крышки 155 /выполняется подобно крышке 2 с косыми окнами 73 - фиг.12/, остаются "остаточные газы" под значительным давлением, поэтому выпускной клапан продолжает оставаться в открытом состоянии и при движении поршня в Н.М.Т. до тех пор, пока давление воздуха в системе воздухоснабжения не превысит давления "остаточных газов". Выпускной клапан при этом закрывается, а впускной 156 открывается, впуская в цилиндр свежий воздух.

Новый 4-тактный двигатель в отличие от существующих работает только с системой наддува, позволяющей использовать энергию сжатых газов за счет сил инерции при движении поршня в В.М.Т., а также способствует увеличению мощности двигателя и коэффициента наполнения цилиндра/ов/ свежим воздухом.

В отличие от 2-тактного двигателя с противоположно движущимися поршнями и 2-тактного двойного действия, в которых силы инерции возвратно-поступательно движущихся масс компенсируются давлением сжимаемого воздуха при тактах сжатия, в 4-тактном этот процесс происходит и при такте выпуска отработанных газов с утилизацией их энергии на турбокомпрессоре или на волновой машине.

Иными словами 4-тактный двигатель с новым коленчатым валом становится самой совершенной машиной по сравнению с вышеназванными и имеет наибольший КПД, превышающий 80-84%.

Причем в нем возможно достижение наибольшей частоты вращения коленчатого вала /за счет применения форсунок по фиг.10, 14, 16 и системы очистки цилиндров от продуктов сгорания, а также наполнения их свежим зарядом воздуха/ за счет дополнительных вспомогательных тактов: впуска и выпуска, несмотря на то, что по мощности они значительно уступают 2-тактным и особенно 2-тактным двойного действия.

Однако высокая частота вращения коленчатого вала не только позволяет существенно повысить мощность этих двигателей, но и дает еще большие преимущества по сравнению с 2-тактными, в части повышения эффективного КПД двигателя, так как силы инерции возвратно-поступательно движущихся масс кривошипного механизма пропорциональны квадрату угловой скорости W2.

Применяемая на всех типах двигателей цилиндровая крышка с встроенной в нее разделенной камерой сгорания и кольцевой полостью /поз.157, 84. 99, 19/, которая уменьшает объем камеры сгорания и существенно снижает заряд воздуха, участвующий в детонационном сгорании, однако, необходима для этого типа двигателей.

Этот "недостаток" конструкции крышки, снижающий мощность двигателей, компенсируется путем увеличения диаметра/ов/ цилиндра/ов/ или увеличения числа цилиндров.

В этом случае повышается стоимость двигателя и его обслуживания, однако намного больший КПД двигателей по сравнению с существующими и ряд др. положительных качеств, изложенных ниже, обеспечивают новым двигателям быструю окупаемость с вытеснением из экономики государств устаревших моделей бензиновых и дизельных двигателей.

Уравновешивание двигателей с новым коленчатым валом.

1. Уравновешивание центробежных сил, инерции Кr вращающейся массы mz кривошипного механизма.

При увеличении радиуса кривошипа в Н.М.Т. центробежные силы инерции являются свободной неуравновешенной силой. Уравновешивание может быть осуществлено применением системы добавочных противовесов, установленных на дополнительных вращающихся дисках или шестернях /см.1, стр.48-76/. Подчеркнем, что двигатели с новым коленчатым валом могут строиться по тем же схемам КШМ, по которым строятся и обычные ДВС /см. 13, стр.50-52, /1/, стр.48-76/, т.е. в однорядном исполнении, V-образные и пр.

Сравнительный анализ энергетических и экономических показателей нового двигателя с существующими двигателями: дизель и карбюраторными.

1. Сравнение с дизелем.

Постоянное стремление повышать экономичность ДВС заставляло увеличивать степень сжатия, что привело к появлению двигателя дизель с впрыском в сжатый и нагретый воздух топлива, сгорающего за счет высокой температуры воздуха. При этом минимальная степень сжатия, при которой еще возможно самовоспламенение горючей смеси, равно ε=10,5 /см. 14, стр.29 и В.В.Сушков "Техническая термодинамика", М.-Л., 1960 г., стр.180/. В новом двигателе зависимость КПД практически такая же, как и в дизеле, однако повышение степени сжатия еще ведет к такому важнейшему для поршневых машин показателю, как одновременное увеличение мощности двигателя. Это достигается за счет детонационного взрыва /сгорания/ в разделенных камерах сгорания 16, 101, 158 /фиг.21/ двигателей, причем в них коэффициент избытка воздуха, характеризующего состав смеси, близок к единице. Именно при таком составе химические реакции окисления сопровождаются наибольшим тепловыделением /см. 14, стр.82/. При высокой степени сжатия детонационное сгорание горючей смеси, осуществляемое со скоростью детонации более 2000 м/с /по сравнению с обычным сгоранием, имеющим скорость сгорания не более 20-30 м/с/, позволяет мгновенно увеличить давление сгорания Pz, величина которого может превышать сотни кг/см2 /или бар/. В источнике /12/, стр.30 приведены значения давлений детонационного сгорания при нормальном атмосферном давлении в среде кислорода. Например, природный газ метан СН4+О2 при температуре 10°С взрывается с увеличением давления в 29,8 раза, по сравнению с атмосферным, причем взрыв осуществляется ударной волной, инициированной самим первоначальным процессом горения в стволе установки. Известно также, что в стехиометрических смесях метана с кислородом давление, образующееся при взрыве, без применения ударной волны, достигает значений от 15 до 19 кг/см2, в то время как в стехиометрических смесях их с воздухом оно не превышает 10 кг/см2 /см. П.Г.Демидов "Горение и свойства горючих веществ", М., 1962 г., "Минкомхозяйства РСФСР, стр.160/. Другими словами при воспламенении взрывчатой смеси нагревом ее при сжатии ударной волной, осуществляемой в новом двигателе, давление повышается скачкообразно и при нормальном атмосферном давление превышает давление взрыва метана с кислородом в 29,8:/15-19/=2÷1,6 и более.

Детонационное сгорание при различных степенях сжатия с получением высокого давления Pz продуктов сгорания определяется экспериментальным путем, однако на основании вышеприведенных данных величина Pz в новых двигателях намного превышает этот показатель в существующих дизелях.

Применение разделенных камер сгорания, полностью изолированных от поршня двигателя, и передача энергии раскаленных продуктов сгорания на поршень через "буферный газ-воздух" позволяет многократно увеличить давление сгорание Pz и среднее эффективное давление Ре до 30-40 и более бар /кг/см2/, достигая при этом высокой дельной габаритной мощности, не достижимой для существующих и проектируемых дизелей, рабочий процесс которых основан на "медленном" сгорании горючей смеси. Здесь следует также отметить, что новые двигатели с детонационным способом сгорания и "буферным газом - сжатым воздухом", между раскаленными газами и поршнем, обладают и наиболее высоким параметром форсировки рабочего цикла по удельной работе газов, за счет высокого эффективного и индикаторного КПД, достигающего более 80%, при коэффициенте избытка воздуха в камере сгорания около единицы, или отношение η1 к α=0,8, при достигнутом параметре форсировки на лучших мощных судовых дизелях - ηi/α-0,3 /см. 14, стр.43/. Высокий параметр форсировки рабочего цикла в новом двигателе обеспечивает еще и дополнительное повышение мощности двигателя.

Так как корни параметра форсировки в дизелях лежат в совершенствовании рабочих процессов /что маловероятно в дальнейшем/, повышение мощности в них в основном основывается на высоком наддуве /см.2, стр.62-64 и /14/, стр.43/.

Высокий наддув применен и в новом двигателе, а в совокупности с высокими показателями Pz и Ре, а также параметра форсировки ηi/α, предлагаемые двигатели по мощности намного превышают современные самые лучшие дизели и приближаются к мощности паровых турбин.

Здесь также следует отметить, что техника развивается в направлении все более высоких мощностей и коротких сроков осуществления тех или иных процессов. Поэтому взрывной способ сгорания в новых двигателях позволяет намного продвинуть темпы развития энергетики /см. 6, стр.16/.

Влияние эксплуатационных факторов на смесеобразование и сгорание в новом двигателе и существующих дизелях.

Процессы смесеобразования и сгорания находятся в определенной зависимости от работы систем подготовки и впрыска топлива, от его физико-химических показателей. Необходимым условием возникновения и последующего развития реакций горения является смешение топлива и используемого в качестве окислителя воздуха.

В новом двигателе процессы впрыска топлива, смесеобразования и сгорания коренным образом отличаются от процессов в дизеле.

В дизеле топливо впрыскивается в виде струй, вытекающих из каждого соплового отверстия форсунки со скоростями более 250-300 м/с, обеспечивающими распыливание топлива на мельчайшие капли. Однако размеры капель на периферии факела и в центре значительно отличаются друг от друга, образуется неоднородная смесь, что затрудняет распространение фронта пламени по объему камеры сгорания. Кроме того процессы образования горючей смеси, включающие распад струи топлива на капли, образования факела, его проникновения внутрь заряда воздуха, прогрев капель, их испарение и смешивание паров с воздухом, а также процессы химической подготовки смеси к воспламенению, обусловленные протеканием предпламенных реакций, занимают определенное время, которое принято называть периодом задержки воспламенения или периодом индукции, что является прямой функцией метанового числа топлива. Период индукции вместе с тем способствует накоплению в камере сгорания катализирующих активных продуктов неполного окисления. Процесс горения топлива в цилиндре растягивается до 70° угла поворота коленчатого вала, что ведет к повышению температуры газов в конце расширения и на выпуске и к увеличению вероятности неполного сгорания топлива в цилиндре.

Причем в процессе испарения в массе капли по мере роста ее температуры интенсифицируется процесс разложения топлива, переходящий в процесс термического пиролиза с образованием ароматических газообразных углеводородов и кокса. Сгорание этих углеводородов в зоне пламени сопровождается высокой светимостью продуктов сгорания, с интенсивным поглощением тепла стенками цилиндра /потери тепла с охлаждающей водой/, обусловленным повышенным содержанием сажистых частиц /см. 14, стр.80-92/. Сжигание тяжелых топлив, представляющих собой смеси прямогонных или чаще крекинг-остатков с дистиллятами добавляет еще ряд недостатков, заключающихся в снижении ресурса двигателя, увеличении трудоемкости их обслуживания вследствие повышенных износов деталей ЦПГ из-за сернистой коррозии и интенсификации процессов саже- и нагарообразования, приводящих к загрязнению цилиндров, поршневой группы, выхлопного тракта и газовых турбин. Одновременно отмечается ускорение процессов старения масла в картере тронковых двигателей, прогорание выпускных клапанов. Интенсивное загрязнение двигателей при сгорании тяжелых топлив является одним из основных недостатков их использования.

Ничего этого в новом двигателе нет.

В камеру сгорания нового двигателя "впрыскивается" вместо жидких струй топлива газообразная смесь перегретых паров топлива и с небольшим количеством паров концентрированных водных растворов сильных электролитов. В результате достигается качественное смешение полученного в форсунке из жидких струй газообразного топлива с воздухом.

Все виды жидких топлив, применяемые в ДВС, представляют собой в основном продукты переработки нефти.

Переход от впрыскивания в камеру сгорания двигателя жидкого топлива к газообразному, полученного в форсунках по фиг.10, 14, 16, является неоспоримым преимуществом рабочего процесса нового двигателя. Двигатели становятся газовыми с вытекающими отсюда всеми преимуществами газовых двигателей /см. 13, стр.351-352/. Причем по сравнению с обычными газовыми двигателями, работающими на сжатом и сжиженных газах с температурой окружающей среды, в камеру сгорания нового двигателя поступают перегретые пары углеводородного топлива с оптимальной температурой, обеспечивающей, при полном смешении с воздухом, реагирование горючей смеси с огромными скоростями без задержки воспламенения. Газообразное топливо не вызывает разжижения характерного масла, вследствие чего уменьшается износ деталей двигателя, значительно увеличивается его срок службы и в 2-3 раза возрастает срок службы картерного масла. Продукты сгорания нового двигателя в отличие от дизелей содержат меньше окиси углерода СО, лишены сажи, нагарообразования и не загрязняют цилиндры, поршневую группу, выхлопной тракт и газовые турбины, при работе на любых жидких топливах, так как двигатель работает на перегретых парах топлив с температурой, достаточной для испарения всех вредных продуктов термического разложения жидкого топлива /кокса, смолистых веществ и пр./, образующих сажу и нагар. Подчеркнем еще раз основное коренное отличие в смесеобразовании и сгорании топлива, которое заключается в том, что в новом двигателе отсутствует период индукции, присущий дизелям. Испарение и перегрев до заданной температуры жидкого топлива происходит практически мгновенно во взрывной камере форсунки, поз.48, 123, 131, а не в цилиндре двигателя. Двигатель становится газовым. Вторым коренным отличием является процесс сгорания, не растянутый по ходу поршня, а происходящий в верхней мертвой точке двигателя /при постоянном объеме, который экономичнее цикла дизеля, см. 15, стр.184/ и при коэффициенте избытка воздуха α=1, при котором химические реакции окисления сопровождаются наибольшим тепловыделением.

Третьим коренным отличием рабочего процесса или опять же процесса сгорания является детонационное сгорание взрывчатой газовой смеси, обусловленное нагревом ее при сжатии ударной волной. Расчеты показывают, что при скорости ударной волны около 1700 м/с температура достигает примерно 1700К. Такие температуры значительно превосходят температуру воспламенения взрывчатых газовых смесей любых продуктов переработки нефти, в том числе и самой нефти /особенно нефтей с малым содержанием серы/. Двигатель становится многотопливным /см. 12, стр.26 и Б.И.Лобач-Жученко "Школа теплоходного механика и судового моториста", ОГИЗ, 1936 г., М., стр.28-30/.

Четвертым коренным отличием рабочего процесса является не расширение продуктов сгорания над поршнем с интенсивным его нагревом и потерей тепла с охлаждением поршня, как в дизеле, а сгорание и расширение раскаленных газов в изолированной от поршня емкости - цилиндровых крышках, поз.2, 84, 85 и 155, с передачей энергии расширения продуктов сгорания на поршень через "буферный газ - сжатый воздух".

Эти четыре отличительных признака нового двигателя от дизеля обеспечивают его работу с намного большим КПД, чем в дизеле, а также высокую удельную габаритную мощность и работу двигателя не только на любых продуктах перегонки нефти и самой нефти, но и работу его на любых твердых топливах, причем и в этом процессе при работе его на твердом топливе двигатель работает как газовый.

Рассмотрим работу форсунок на фиг.10, 14, 16 и электродетонатора на фиг.11 более подробно.

В качестве электропроводных жидкостей, как сказано выше, служат концентрированные водные растворы сильных электролитов на основе кислот, оснований и солей /см. 7, стр.230-231/, причем их удельная электропроводность χ зависит от концентрации растворенных в них компонентов и их температуры /до определенных значений концентрации и температуры/. Самый высокой уд. электропроводностью обладают кислоты HNO3 - азотная кислота - χ=78,19 См/м при Т=18°С, серная - H2SO4 - до 73,88 с концентрацией 30% и соляная - HCl - до 76,15 и концентрацией 20% /см. Справочник по электрохимическим и электрофизическим методам обработки, под ред. В.А. Волосатова: Л., "Машиностроение", стр.36-54 /17//. Однако, например, при электрохимической обработке применяются растворы с низкой концентрацией растворенных в них компонентов - от 2,3 до 5,2% /см. 7, стр.230/.

При использовании этих растворов, например водного раствора на основе азотной кислоты Т=70-80°С в новом двигателе, необходимо стремиться к уменьшению количества паров раствора электролита при взрыве струй 56 /фиг.10/ во взрывной камере 48 форсунок 22, 104, 105 двигателя, путем применения высоконапорных струй диаметром 0,1-0,076 мм /см. "Эрозия" под редакцией К. Прис, перевод с английского. М., "Мир", 1982 г.стр.438 /18// и с максимальной концентрацией раствора электролита. Как известно при электрическом взрыве твердых проводников, диаметр прямых проволок принимают от 0,1÷0,3 мм /см.5, стр.92/. Физика процесса электрического взрыва струй 56, 71,125, 143, 141 подобна процессу, происходящему в растворах электролитов при электроэрозионно-химической обработке. В начале разряда через струи раствора заряды переносятся ионами, а после пробоя и образования плазменного канала - электронами /см.5 стр.329-331/. Горячая плазма и более холодный раствор отделяются друг от друга слоем электропроводного пара, содержащего ионы электролита. Слой пара, прогреваемый со стороны плазмы и собственной джоулевой теплотой, постепенно продвигается вглубь раствора струй, пока не достигнет противоположного электрода - анода /см.5, стр.330/. После этого струи 56 перекрываются плазменным каналом разряда. Вместо струй - плазма. В форсунке на фиг.10 процесс электрического взрыва струи 56 происходит при, во первых, касании струй в области 57, образовании плотного контакта между ними и включении разрядника 61. Струи 56 могут уже касаться друг друга, но разрядный ток потечет по ним только в тот момент, когда разрядник "переключатель" замкнет цепь разряда генератора электрических импульсов /поз.59, 60, 61/. Это происходит синхронно с тактом "сжатия" в двигателе, однако для того, чтобы исключить подтекание раствора электролита при касании струй 56 между собой необходимо, чтобы время схождения струй в области 57, связанное с давлением впрыска струй и их длиной во взрывной камере 48 форсунки, соответствовало времени прихода поршня в В.М.Т. при такте сжатия. При этом насос для впрыскивания струй 56 электропроводной жидкости должен работать так же синхронно с тактами двигателя.

В зависимости от энергии разрядного тока электрический взрыв жидких проводников - струй электролита 56 происходит с той или иной температурой, которая может достигать широкого интервала температур - 104÷105 К и более. Поэтому испарение и перегрев струй топлива 58 во взрывной камере 48 форсунки происходит практически мгновенно, до полного превращения всех остатков термического разложения жидкого топлива в газообразное состояние, каким бы оно не было тяжелым, парафинистым, с большим или небольшим содержанием смолистых веществ. В итоге в камеру сгорания поступает под высоким давлением химически активное газообразное вещество, которое, находясь в одном и том же агрегатном состоянии с воздухом /оба газы/, совершая вихревое движение, практически также мгновенно смешивается с ним, образуя активную взрывчатую смесь. В это время во взрывной камере форсунки 48 струи 56 исчезают и для осуществления детонационного характера взрыва горячей смеси в камере сгорания необходима генерация в ней ударной волны, осуществляющая воспламенение газовой смеси нагревом при сжатии ударной волной. Ударную волну можно генерировать или с помощью той же форсунки по фиг.10 или электрическим детонатором по фиг.11, располагая его противоположно форсунке. Генерация ударной волны форсункой может осуществляться повторным впрыском электропроводных струй 56 и их электрическим взрывом, а генерация с помощью электрического детонатора при электрическом взрыве струй 71 - таких же электропроводных струй, как и струи 56.

Однако возможен процесс воспламенения взрывчатой газовой смеси в цилиндрической камере сгорания, например 16, с помощью отраженных от ее стенок ударных волн, вышедших из взрывной камеры 48 форсунки при взрыве струй 56, испарении и перегреве струй топлива 58.

Регулирование электропроводности GB растворов сильных электролитов.

Электропроводность растворов электролитов, как известно, на несколько порядков меньше, чем электропроводность металлов. Поэтому разряд через растворы чистых электролитов, сформированных в виде струй 56, 71, 125, 13, 41, 143, может происходить только при высоком значении напряжения на почти подобном высоковольтном разряде, осуществляемом при электрогидравлической обработке /см.5, стр.912-92/. При этом и окружающая струи электропроводной жидкости среда должна обладать достаточно высокими электроизоляционными свойствами, чему соответствует сжатый до высокого давления /28-45 кг/см2 и до 80 кг/см2 у дизеля с наддувом, см. 14, стр.38/ воздух.

С целью снижения напряжения разряда до нескольких киловольт /как при электрическом разряде через металлические проволоки, см. 5, стр.92/, в раствор электролита вводятся добавки из порошинок металлов или частиц графита. В зависимости от концентрации вводимых порошков металлов или графита, электропроводность струй 56 резко изменяется и даже при малой концентрации сильно возрастает. Для приготовления взвеси из раствора и вводимого порошка электропроводного материала используются сравнительно мелкие порошки, размер которых зависит от диаметра струи электропроводной жидкости 56. При диаметре струй Д=0,1-0,12 мм размеры порошинок могут быть в пределах 2/3 Д или менее, например до 30-40 мкм, желательно до 5-10 мкм, взвесь которых в водном растворе электролита однородна и не расслаивается в течение длительного времени. Количество твердого материала в такой взвеси может составлять 40-70% /см. Г.А.Либенсон "Основы порошковой металлургии", М., 1937 г., "Металлургия", стр.164 /19/. Однако для работы форсунок такая концентрация порошка материалов практически не требуется. Оптимальная концентрация вводимого в раствор материала не выше 1-2% и устанавливается экспериментальным путем. Причем при проектировании форсунок необходимо стремиться не только к использованию струй с наименьшим диаметром, но и с наименьшей их суммарной длиной.

Механизм процесса увеличения электропроводности струй при введении в раствор порошка, например, металлов: железа, алюминия, меди и пр., с температурой кипения 3000, 2330, 2600°С /для графита температура возгона 3500°С/, заключается в следующем: электрический разряд проходит по струе через цепь порошинок введенного материала, разделенных перемычками из раствора электролита. С повышением концентрации порошка общая длина перемычек из раствора уменьшается с уменьшением электрического сопротивления, а электропроводность струи возрастает /если каждую порошинку металла рассматривать как проволоку, то электродами у нее будут перемычки из раствора электролита/. Причем с уменьшением размера порошков их концентрация в растворе уменьшается.

Использование концентрированных водных растворов сильных электролитов с введенными в них порошками металлов или графита в качестве основного топлива вместо углеводородного.

Выше отмечалось, что если попытаться разложить воду с помощью тепла, разгрузив в ней связи между атомами кислорода и водорода, потребуется температура, превышающая 2500°С /см. 3, стр.47/. Термохимическое разложение воды было впервые предложено в конце 60-х годов.

Для описываемого электрического взрыва струй 56, содержащих частицы высокоэлектропроводных материалов, указанная выше температура является самой низкой /по сравнению с достижимыми температурами электрического взрыва струй, которая находится в пределах 104÷105К/. "Простота схемы", обеспечивающей высокую температуру при электрическом взрыве струй электролитов с взвешенными в них частицами электропроводного вещества /струи взвеси/, позволяет осуществлять диссоциацию воды раствора на водород и кислород, а также атомы самого электролита и электропроводных порошинок металлов или графита. Из источника /8/ известно, что теплота образования воды равна 285,8 кДж, а пара - 241,8 кДж/моль, при образовании 18 г воды. Следовательно, при диссоциации струй, например поз.71, теплота образования воды из 1 кг воды в растворе электролита составит

а для пара: 1000/18×241,8=13433 кДж/кг или в ккал=43433:4,18=3214 ккал/кг. С учетом использования энергии диссоциации-ассоциации самого электролита, например HNO3 и введенных электропроводных частиц, и в зависимости от их концентрации теплота образования пара и воды существенно повышается. Следует учитывать, что процесс осуществления работы /полезной/ на энергии воды возможен только при соблюдении следующих факторов:

1. Рабочий процесс должен происходить только в двигателе - поршневом или турбинном /ГТУ/.

2. Коэффициенты полезного действия двигателя и генератора электрических импульсов, а также использования теплоты электрического разряда через струи, должны превышать (намного превышать) достигнутые ныне. При этом надо отметить, что с учетом использования в воде дополнительных веществ в виде кислот, оснований или солей, а также таких металлов, как алюминий, обеспечивается повышение энергетических характеристик топлива - воды (см. В.М.Кудрявцев "Основы теории и Расчета жидкостных ракетных двигателей", М., "Высшая школа", 1983 г., стр.112-113 /20/).

Осуществление рабочего процесса в двигателе обеспечивается использованием 3-х источников энергии: энергия электрического разряда через струи электропроводной жидкости, за счет которой происходит диссоциация взвеси раствора с введенным в него порошком электропроводного материала. При этом образуются "гремучий газ" при разложении воды раствора на водород и кислород, продукты термического разложения самого электролиза, например, азотной кислоты NHO3 /сильного окислителя/ и пары порошка твердого материала, с температурой, превышающей 3000-3500°С /в зависимости от температуры испарения твердого материала и термохимического разложения воды/. Эта смесь газов и паров расширяется в цилиндровой крышке, например, 1255 и цилиндре двигателя /например, 4-тактного до температуры ниже 2500°, ниже температуры термохимического разложения воды, совершая полезную работу, после чего "гремучий газ" взрывается с выявлением теплоты, как топливо. При этом продукты распада азотной кислоты также вступают в реакцию с парами введенного порошка алюминия или железа и пр. с высвобождением химической энергии в виде теплоты. Другими словами наступает второй период расширения газов за счет высвобождения химической энергии, продолжения сжатия и толкания "буферного газа", который приводит в движение поршень и коленчатый вал. Выше рассмотрено значение КПД цикла при детонационном сгорании топлива с применением "буферного газа" и коленчатого вала с изменяемым радиусом кривошипа. При КПД около 80% полезно используется следующее количество энергии: энергия электрического разряда, затраченная на диссоциацию воды, равная химической энергии, высвобождаемой при взрыве "гремучего газа". Поэтому в камеру сгорания двигателя вносится общее количество тепла, равное, например, по водяному пару: (13433×2=26866 кДж/кг). Плюс дополнительная энергия на разложение электролита, испарение твердого порошка и их химическая энергия, высвобождаемая в результате экзотермических реакций в виде теплоты. Подчеркнем, что 1 кг "гремучего газа" в двигателе имеет общую энергию, равную 26866 кДж, из которой полезно используется при η=80%

3=20866×0,8=21493 кДж/кг.

Кроме КПД теплового двигателя, существует еще и КПД генератора электрических импульсов /ГИ/, равный по источнику 151, стр.57, около 80%, так как в схеме не содержится значительных активных сопротивлений. В итоге эффективный КПД теплового двигателя с генераторов электрических импульсов, составит: ηэф.1=0,8×0,8=0,64 или 64%, а полезно используемая энергия станет равной ЭП=26866×0,64=17194 кДж. Однако на валу ДВС энергия равна всего: 17194-13433=3761 кДж или 3761:13433=0,28.

Таким образом, при указанных выше КПД теплового двигателя и КПД генератора электрических импульсов, общем КПД=0,9×0,8=0,64, фактически КПД использования энергии воды раствора электролита, составляет только 28%, так как из общей энергии, полученной на валу двигателя в количестве 17194 кДж, необходимо возвратить энергию генератору электрических импульсов в количестве 13433 кДж, для возможности беспрерывной работы двигателя.

Вместе с тем, в этом процессе теплота, выделенная в струях 71 /фиг.11/, 141, 143 /фиг.26/, намного выше, чем это достигнуто при электрическом взрыве проволоки /около 40%, см. 5, стр.102/.

Рассмотрим более подробно электрический взрыв струй взвеси, представляющей собой устойчивую суспензию порошка в жидкости-струе электропроводной жидкости, поз.5, 71, 125, 141, 143.

Электрический взрыв струй взвеси является еще одной разновидностью электрических взрывов, например электрический взрыв при высоковольтном разряде и электрический взрыв металлической проволоки. Выше в разделе "Регулирование электропроводности GB растворов сильных электролитов" отмечалось, что в струе взвеси твердый материал в виде порошка разделен друг от друга перемычками из водного раствора электролита и, в зависимости от концентрации порошка, струя обладает той или иной электропроводностью.

При электрическом взрыве металлической проволоки электропроводность ее является фиксированной величиной и на несколько порядков превышает электропроводность самых сильных электролитов, даже с наиболее высокой из них - раствор на основе азотной кислоты. Эта особенность твердых проводников, выполненных в виде проволоки, является одной из причин того, что теплота, выделенная в проволоке, составляет лишь около 40% энергии конденсаторной батареи /см. 5, стр.102/. Электропроводность GB струй взвеси является переменной величиной и полностью зависит при том или ином растворе электролита от концентрации частиц в нем электропроводного материала.