Изобретение относится к способу изготовления прорезиненного материала с покрытием на основе ненасыщенных полимеров. Прорезиненные материалы широко используются при производстве товаров народного потребления, например костюмов для рыбаков и охотников, лодок, канистр и др.

Известен способ изготовления прорезиненных материалов методом "переноса", при котором раствор полимера полиуретана, акрилового эмульгируемого и бутиленового эмульгируемого полимера наносят на подложку (бумагу, пенополиуретан и др.), прикладывают тканый или нетканый материал, проводят термообработку и отделяют подложку от прорезиненного материала.

Известно также нанесение покрытия методом пропитывания тканей раствором полимера.

Наиболее близким и принятым за прототип является способ изготовления прорезиненного материала, включающий нанесение резинового клея (клеевой композиции на основе ненасыщенного полимера) на подложку на клеепромазочной машине и вулканизацию при 130оС и выше на барабанной установке.

Для приготовления клея используют резиновые смеси на основе комбинации полибутадиенового (СКД, СРС) и изопрое- нового (СКИ-3С) каучуков в соотношении 50: 50 мас. ч. и комбинации бутадиен-стирольного (СКС-30 АРКМ-15) и полибутадиенового СКД СРС 30 мас.ч. В качестве вулканизующего агента используют серу с ускорителями. Недостатком прототипа является его энергоемкость, так как вулканизацию прорезиненного материала необходимо осуществлять при температуре 130оС на вулканизационной установке, а также невысокие физико-механические показатели прорезиненного материала, особенно прочность связи покрытия с подложкой (вискозной тканью) после теплового старения.

Техническим результатом, на решение которого направлено изобретение, является снижение энергоемкости способа, повышение физико-механических показателей материала. Поставленная задача достигается тем, что в способе изготовления прорезиненного материала, включающем нанесение клеевой композиции на основе ненасыщенного полимера на подложку на клеепромазочной машине и вулканизацию, в клеевую композицию на основе ненасыщенного полимера вводят на 100 мас. ч. полимера, 0,5-3,0 мас.ч. диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты, причем совмещают операции нанесения композиции на подложку и вулканизации и процесс осуществляют при 50-80оС. Также возможно введение 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в виде 3-5%-ного раствора в этилацетате.

В данном способе используют диокись динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в качестве вулканизующего агента в дозировке 0,5-3,0 мас.ч. на 100 мас.ч. полимера.

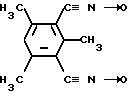

Диокись динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты имеет структурную формулу (динитрилоксид)

(динитрилоксид)

Относительная мол.м. составляет 202,2. Представляет собой порошок белого цвета, плотность 0,3 г/см3, температура плавления 127-132оС, растворимость при 25оС (г вещества на 100 г растворителя): в ацетоне 6,3; в этаноле 3,8, дихлорэтане 13,6; в этилацетате 4,5; в воде практически нерастворима, устойчива (сохранение внешнего вида и свойств) на воздухе в интервале температур от 50о до минус 45оС.

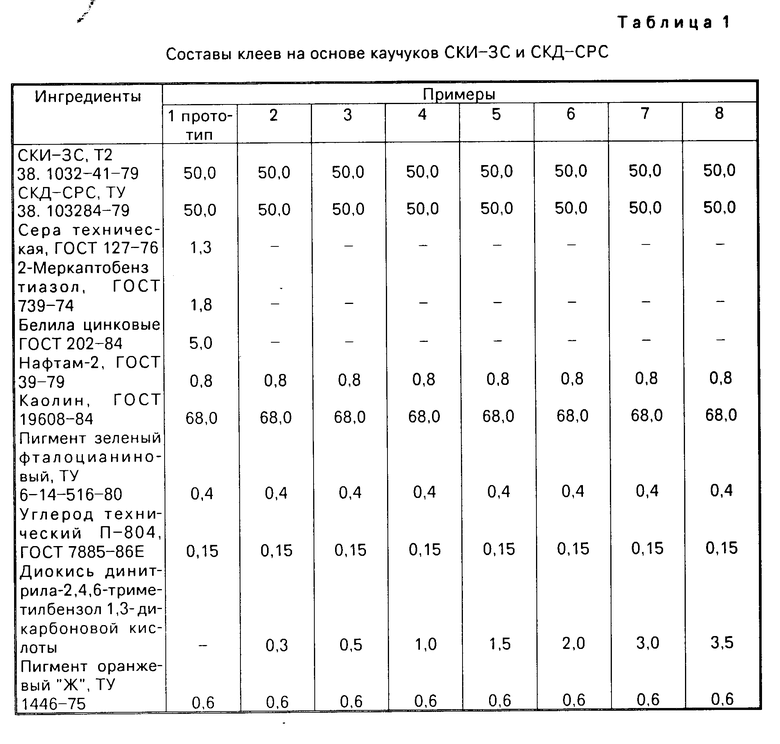

В табл. 1, 6, 11 представлены составы клеевых композиций на основе ненасыщенных полимеров с использованием в качестве вулканизующего агента динитрилоксида.

В табл. 5, 10, 14 приведены физико-механические показатели прорезиненных материалов, полученных по способу- прототипу и по предлагаемому способу. Как следует из указанных таблиц, введение вулканизующего агента в дозировке ниже 0,5 мас. ч. при вулканизации материала при 50-80оС не позволяет достигнуть необходимых физико-механических показателей прорезиненных материалов. При введении динитрилоксида в дозировке выше 30 мас.ч. наблюдается уменьшение времени жизнеспособности некоторых клеевых композиций, что вызывает технологические трудности при переработке таких клеев. Исходя из изложенного, интервал дозирования вулканизующего агента выбран 0,5-3,0 мас.ч. на 100 мас. ч. полимерной основы.

Для получения качественной поверхности прорезиненного материала (без пор и пузырей) температурный режим в процессе вулканизации должен быть таким, чтобы происходило полное удаление растворителя из резинового слоя и не было подвулканизации последнего. При температуре ниже 50оС покрытие плохо сохнет, наблюдается отрыв кусочков клея от ножей клеепромазочной машины при повторной промазке и попадание их на лицевую сторону подложки. При температуре выше 80оС возрастает скорость вулканизации, наблюдается подвулканизация покрытия.

Чтобы обеспечить оптимальные условия структурирования полимера, вулканизующий агент должен быть распределен в клеевой композиции на молекулярном уровне. Если растворитель полимера является одновременно и растворителем динитрилоксида, например этилацетат, то последний вводят в клеевую композицию в виде порошка. При этом динитрилоксид при перемешивании распределяется в композиции на молекулярном уровне, что позволяет получить равномерно вулканизованный прорезиненный материал.

Если растворитель полимерной основы не является растворителем для динитрилоксида, то при введении указанного продукта в клеевую композицию в виде порошка на поверхности прорезиненного материала наблюдаются включения, что является следствием плохого распределения динитрилоксида в клее. Распределение порошкообразного вулканизующего агента в виде ассоциатов, а не на молекулярном уровне, приводит к неравномерной вулканизации и ухудшению свойств прорезиненного материала. Таким образом, если растворитель полимера не является растворителем динитрилоксида, например бензин, то вулканизующий агент вводят в клей в виде раствора в этилацетате.

Выбор этилацетата в качестве растворителя вулканизующего агента обусловлен тем, что он менее токсичен, чем другие растворители динитрилоксида, например ПДК дихлорэтана 10 мг/м3, ПДК этилацетата 200 мг/м3. Кроме этого, этилацетат хорошо смешивается с бензином, являющимся наиболее распространенным растворителем неполярных ненасыщенных полимеров.

Количество вводимого в клей раствора вулканизующего агента не должно оказывать существенного влияния на вязкостные характеристики применяемого для прорезинивания клея так, чтобы с небольшим количеством растворителя вводилось максимальное количество вулканизующего агента. Оптимальной с этой точки зрения является концентрация раствора 3-5% (т.е. 3-5 г на 100 г раствора). При использовании раствора вулканизующего агента с концентрацией более 5% поверхность покрытия после нанесения клея на ткань не гладкая, с включениями, что является следствием ограниченной растворимости динитрилоксида в этилацетате. Применение раствора с концентрацией ниже 3% нецелесообразно, поскольку вводится больший объем раствора вулканизующего агента, что приводит к падению вязкости клея и он плохо наносится на подложку.

Объем раствора вулканизующего агента (Vр-ра) рассчитывают следующим образом:

Vр-ра Vp-p + Vв.п., где Vр-рит объем растворителя;

Vв.а. объем вулканизующего агента;

Vp-pит =

Vв.а.=  где mр-рит и mв.а. масса растворителя и масса вулканизующего агента, соответственно;

где mр-рит и mв.а. масса растворителя и масса вулканизующего агента, соответственно;

ρр-рит и ρв.a. плотности растворителя и вулканизующего агента.

Массу растворителя определяют, исходя из процентной концентрации вулканизующего агента

mр-рит 100 Св.а., где 100 масса раствора;

Св.а. процентная концентрация вулканизующего агента (в предлагаемом способе Св.а. 3-5).

Массу вулканизующего агента рассчитывают, исходя из массы полимера у композиции (mn) и массовой доли вулканизующего агента в композиции (g)

mв.а=

В предлагаемом способе массовая доля вулканизующего агента составляет 0,5-3,0 мас.ч. на 100 мас.ч. полимерной основы.

Таким образом, объем раствора вулканизующего агента составляет:

Vр-ра= mп·g

+

+

Объем раствора вулканизующего агента определяют для каждого конкретного случая с учетом процентной концентрации диокиси динитрила 2,4,6-триметил- бензол-1,3-дикарбоновой кислоты в растворе, массовой доли вулканизующего агента в композиции и предусмотрен в технической документации на изготовление прорезиненного материала.

Учитывая, что диокись динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты вулканизует ненасыщенные полимеры при 20-30оС, указанный продукт вводят в клеевую композицию на последней стадии изготовления клея, т.е. после смешения всех компонентов клея перемешивают 10-15 мин, для равномерного распределения вулканизующего агента и выгружают клей. Время хранения клея с вулканизующим агентом до момента нанесения его на подложку определяется временем жизнеспособности клея, т.е. временем, в течение которого сохраняются стабильными его свойства. О времени жизнеспособности клея судят по изменению его вязкости и внешнему виду. Если клей подвулканизовывается в результате структурирования полимера вулканизующим агентом, вязкость его увеличивается, теряется способность течь, что делает невозможным дальнейшее использование клея. Установлено, что время жизнеспособности клеев, содержащих динитрилоксид, зависит от типа полимерной основы и содержания данного вулканизующего агента. В связи с этим время хранения клея с динитрилоксидом должно определяться отдельно для каждой конкретной композиции.

Свойства клеев, содержащих динитрилоксид, оценивают по концентрации (массовой доли сухого вещества) и условной вязкости по стреле весом (118 ± 2) г в соответствии с нормативно-технической документацией.

Контроль величины резинового покрытия проводят взвешиванием подложки до и после нанесения покрытия, степень вулканизации материала оценивают по методике, согласно которой критерием степени вулканизации служит относительная степень набухания образцов прорезиненного материала в смеси изооктана и толуола. Считают, что степень вулканизации образца, полученного по способу-прототипу, оптимальна, так как позволяет получить прорезиненные материалы с требуемыми физико-механическими характеристиками. Относительная степень набухания определяется как отношение степени набухания образца прорезиненного материала, полученного по способу-изобретению к степени набухания образцов, полученных по способу-прототипу.

Качество прорезиненного материала оценивают по следующим показателям: разрывная нагрузка полоски прорезиненной ткани с рабочим участком 50 х 200 мм, водопроницаемость, прочность связи покрытия с тканью при расслоении до и после теплового старения.

Определение разрывной нагрузки полоски прорезиненной ткани производят по ГОСТ 16010-70, водопроницаемость материала определяют по ГОСТ 413-76, прочность связи покрытия с тканью в соответствии с ГОСТ 6768-75.

П р и м е р 1-8. Полимерные композиции на основе каучуков СКИ-3 и СКД-СРС в соотношении 50:50 мас.ч. (см. табл. 1) готовят на вальцах, растворяют в бензине в клеемешалке. В композицию состава 1 (прототип) резиновую смесь 52-886, предназначенную для промазки ткани, применяемой при изготовлении костюмов для любителей рыбной ловли и охоты, вводят в клеемешалку вулканизующий агент (серу, 2-меркаптобензтиазол). В клеи составов 2-8 вводят 5%-ный раствор диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты, при этом состав 2 клея содержит динитрилоксид в количестве, меньшем граничного, а состав 8 клея в количестве, превосходящем предельное значение в соответствии со способом-изобретением.

Клеи выгружают в бачки и передают к клеепромазочной машине.

Условная вязкость (замер стрелой весом 118 ± 2 г) и концентрация (массовая доля сухого вещества) клеев приведены в табл. 2. В табл. 2 приведено также время жизнеспособности клеев до момента подвулканизации.

На клеепромазочной машине ИВО-3220 на ткань арт. 76006 (100%-ная вискоза) наносят клеи составов 1-8 по режиму, указанному в табл. 3.

Для устранения липкости резинового покрытия проводят опудривание прорезиненной стороны с материала крахмала на пудрильной установке.

Прорезиненный материал с покрытием по примеру 1 вулканизуют на вулканизационном барабане СБ-24-186 при давлении пара 0,3 МПа (130оС) и скорости движения ткани 12 м/мин, а затем передают на приемочный контроль.

В табл. 4 приведены относительные степени набухания образцов прорезиненных тканей, полученных по способу-прототипу и по способу-изобретению при длительности набухания образцов 1 ч. Как видно из табл. 4, при введении 0,3 мас.ч. динитрилоксида прорезиненный материал недовулканизован по сравнению с образцом-протототипом, так как относительная степень набухания значительно больше единицы. При введении 0,5-1,5 мас.ч. структурирующего агента степень вулканизации опытных образцов и образца-прототипа практически одинакова. У образцов, содержащих 2,0-3,5 мас.ч. динитрилоксида, относительная степень набухания ниже, чем у образца-прототипа, т.е. степень вулканизации у данных образцов выше, чем у образца-прототипа.

Таким образом, полученные результаты свидетельствуют, что обеспечивается вулканизация опытных материалов в процессе прохождения их через клеепромазочную машину при 65оС.

Физико-механические показатели прорезиненных материалов по примерам 1-8 приведены в табл. 5.

Из табл. 5 видно, что прорезиненные материалы, полученные по способу-изобретению с добавкой 0,5-3,5 мас.ч. динитрилоксида имеют физико-механические показатели выше, чем у прорезиненного материала, полученного по способу-прототипу. Особенно значительно увеличивается прочность связи покрытия с тканью: до 60% при расслоении до старения и до 97% после старения образцов при 70оС в течение 72 ч. Однако в связи с тем, что при введении в клей 3,5 мас. ч. динитрилоксида возникают технологические трудности при переработке указанного клея ввиду малого времени его жизнеспособности (0,5 ч) использование клея по примеру 8 в производстве нецелесообразно.

Таким образом, установлено, что введение в полимерную композицию на основе каучуков СКИ-3 и СКД-СРС в соотношении (50:50) диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в дозировке 0,5-3,0 мас.ч. на 100 мас.ч. полимерной основы в виде 5%-ного раствора в этилацетате и нанесение покрытия на клеепромазочной машине при 65оС позволяет получить прорезиненный материал с повышенными физико-механическими характеристиками.

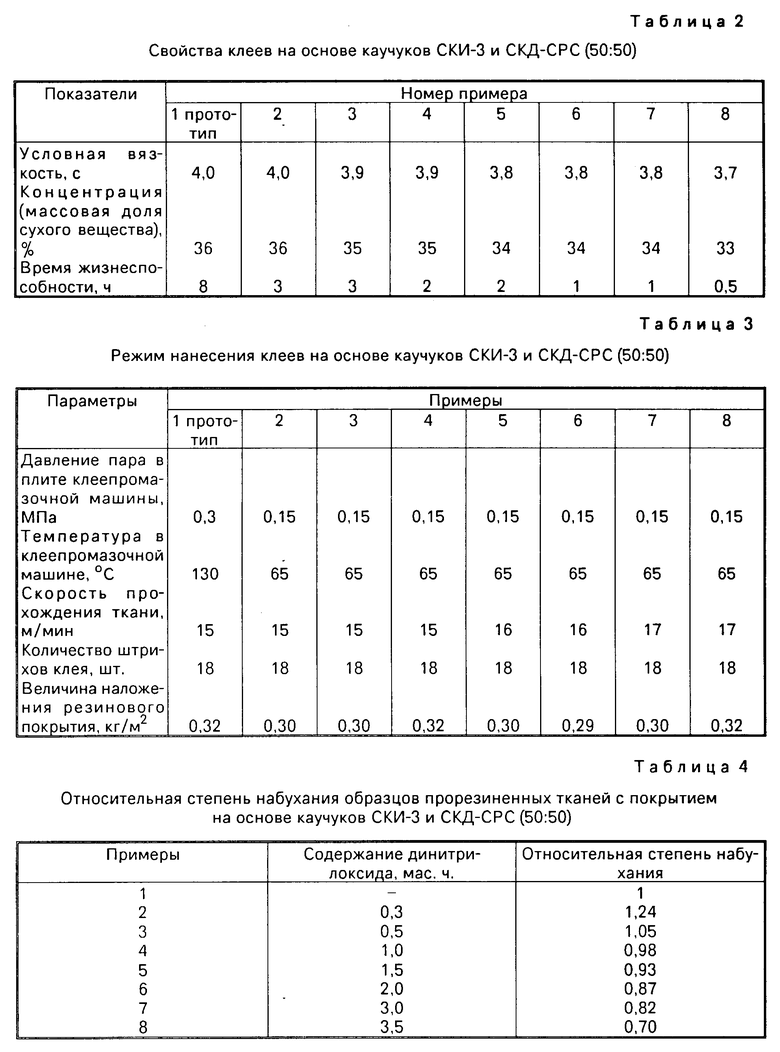

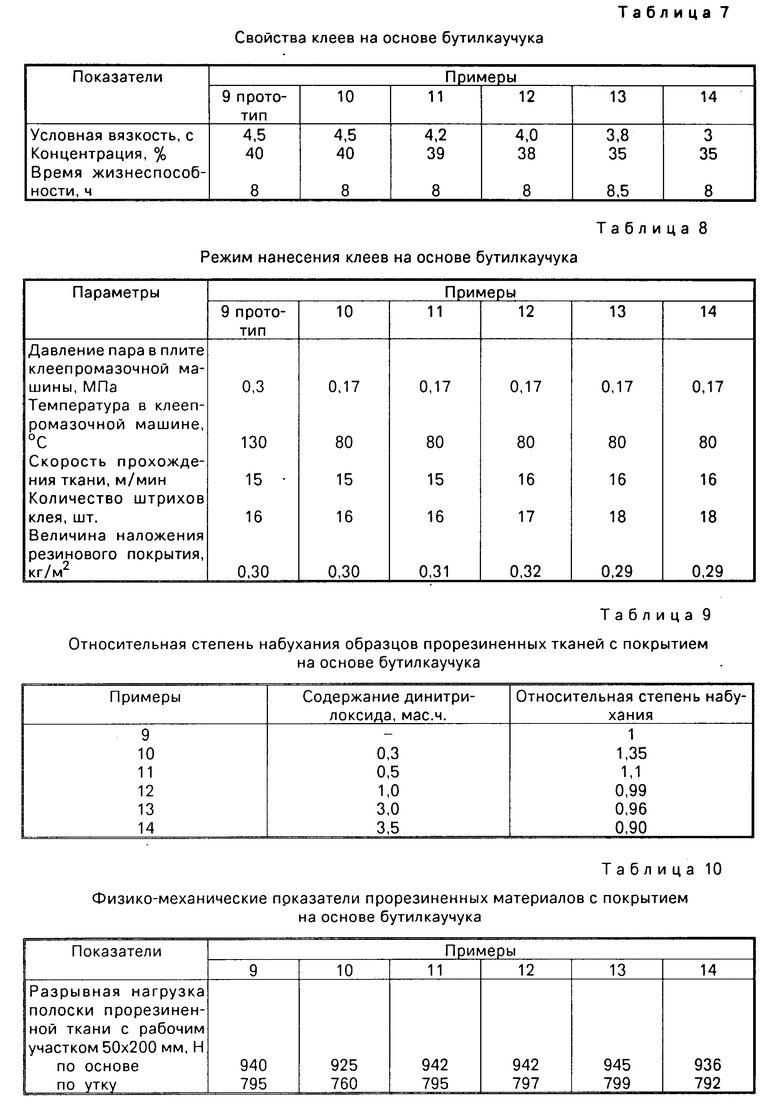

П р и м е р ы 9-14. В примерах 9-14 приведено описание способа получения прорезиненных материалов с покрытием на основе бутилкаучука.

Смеси, состав которых приведен в табл. 6, готовят на вальцах без вулканизующего агента (в примере 9 без серы, 2-меркаптобензтиазола и тетраметилтиурамдисульфида; в примерах 10-14 без диокисидинитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты и растворяют в бензине в клеемешалке). При изготовлении клея по примеру 9 (прототип) в клеемешалку вводят серу, 2-меркаптобензтиазол и тетраметилтиурамдисульфид. В клеи по примерам 10-14 вводят 3% -ный раствор динитрилоксида в этилацетате, что соответствует нижнему концентрационному пре-делу раствора вулканизующего агента по способу-изобретению. Состав 10 клея содержит динитрилоксид в количестве, меньшем граничного, а состав 14 соответствует дозировке, превышающей предельное значение в соответствии с предлагаемым способом. Клеи выгружают в бачки и передают к клеепромазочной машине.

Свойства клеев на основе бутилкаучука приведены в табл. 7.

На клеепромазочной машине ИВО-3220 на ткань арт. 76006 (100%-ная вискоза) наносят клеи составов 9-14 по режиму, приведенному в табл. 8.

Прорезиненный материал с покрытием по примеру 9 вулканизуют на вулканизационной установке при 170оС в течение 10 мин и передают на приемочный контроль.

В табл. 9 приведены относительные степени набухания образцов прорезиненных тканей, полученных по способу-прототипу и по способу-изобретению при длительности набухания образцов 1 ч. Исходя из показателей относительной степени набухания прорезиненных образцов в растворителе, можно сделать вывод, что в процессе прохождения прорезиненного материала через клеепромазочную установку при 80оС обеспечивается вулканизация прорезиненного материала, содержащего 0,5-3,5 мас.ч. динитрилоксида.

В табл. 10 представлены результаты физико-механических испытаний прорезиненных материалов по примерам 9-14, из которой видно, что показатели прорезиненных материалов, содержащих 0,5-3,0 мас.ч. динитрилоксида, полученных по способу-изобретению, превышают показатели прорезиненного материала по прототипу.

Таким образом, установлена возможность получения прорезиненных материалов с повышенными физико-механическими характеристиками при введении в состав полимерного покрытия на основе бутилкаучука диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в виде 3%-ного раствора в этилацетате с вулканизацией материала в клеепромазочной машине при 80оС.

П р и м е р ы 15-21. Полимерные композиции на основе нитрильного каучука СКН-18 (см. табл. 11) готовят на вальцах без вулканизующего агента и растворяют в клеемешалке в смеси этилацетата с бензином в соотношении 1:1. В клей 15 (прототип) вводят в клеемешалку серу и 2-меркаптобензтиазол, в клеи 16-21 диокись динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в виде порошка и перемешивают в течение 20 мин. Свойства клеев на основе нитрильного каучука приведены в табл. 12.

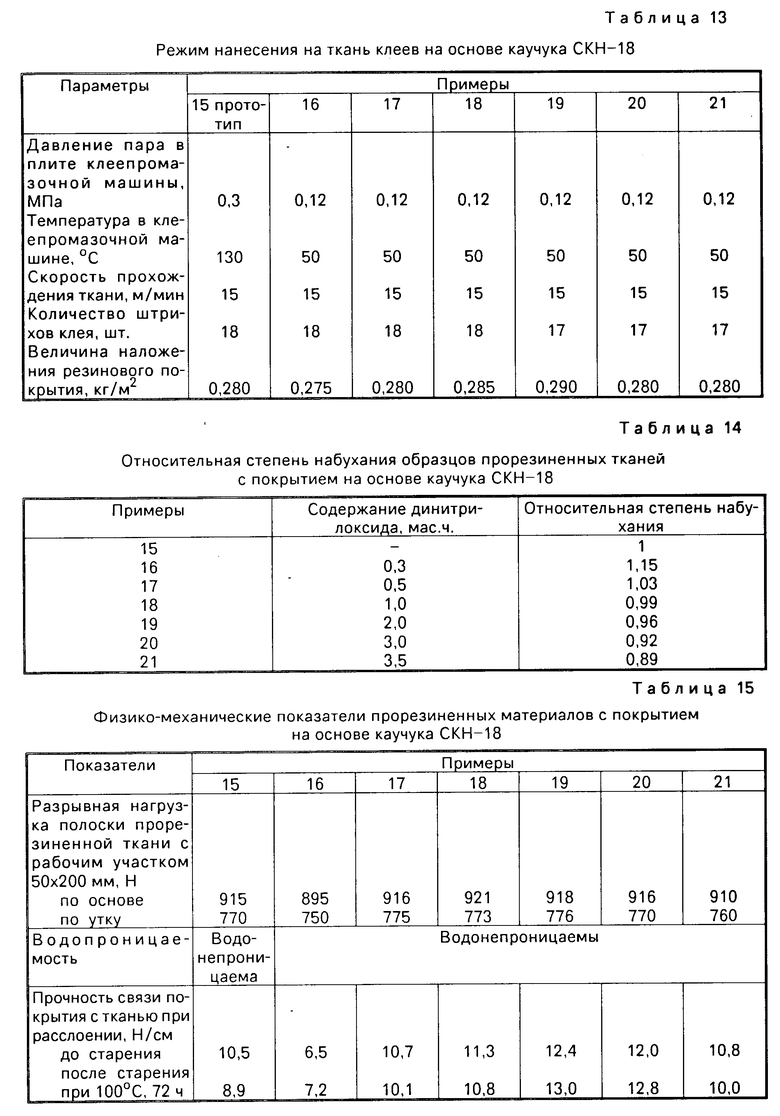

На клеепромазочной машине ИВО-3220 наносят на ткань арт. 76006 (100%-ная вискоза) клея составов 15-21 по режиму, приведенному в табл. 13.

Прорезиненный материал с покрытием по примерам 16-21 передают на приемочный контроль, а по примеру 15 вулканизуют на вулканизационной установке при 143оС в течение 18 мин.

В табл. 14 приведены результаты определения относительной степени набухания образцов прорезиненных тканей с покрытием на основе нитрильного каучука СКН-18. Из табл. 14 видно, что в процессе прохождения материалов, содержащих в покрытии диокись динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты, через клеепромазочную машину при 50оС обеспечивается их вулканизация, причем при введении 0,5-2,0 мас.ч. вулканизующего агента степень вулканизации опытных образцов прорезиненных тканей и образцов, полученных по способу-прототипу, практически одинакова. При введении 0,3 мас.ч. динитрилоксида опытные образцы прорезиненных тканей недовулканизованы, а у образцов, содержащих 3-3,5 мас.ч. указанного вулканизующего агента, степень вулканизации выше, чем у образца-прототипа.

В табл. 15 приведены свойства прорезиненных материалов, полученных по способу-прототипу и способу-изобретению. Как видно из указанной таблицы, свойства прорезиненных материалов, содержащих в покрытии 0,3 мас.ч. динитрилоксида, ниже, чем показатели прорезиненных материалов, полученных по способу-прототипу. Оптимальные свойства опытных прорезиненных материалов с покрытием на основе нитрильного каучука СКН-18 достигаются в области 0,5-3,0 мас. ч. динитрилоксида. Увеличение дозировок выше 3,0 мас.ч. приводит к ухудшению показателей прорезиненных материалов.

Таким образом, установлено, что изготовление прорезиненных материалов по способу-изобретению с введением в полимерную композицию диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в количестве 0,5-3,0 мас.ч. на 100 мас. ч. каучука СКН-18 и вулканизации при 50оС в клеепромазочной машине позволяет получить прорезиненный материал с повышенными физико-механическими свойствами.

В примерах 3-7, 11-14, 17-20 показано, что при 50оС, 65оС и 80оС в клеепромазочной машине можно получить прорезиненный материал с повышенными физико-механическими свойствами при введении в полимерную композицию динитрилоксида в дозировке 0,5-3,0 мас.ч.

В примерах 22 и 23 описано изготовление прорезиненного материала при температурах ниже 50оС и выше 80оС.

П р и м е р 22. Полимерную композицию состава согласно примеру 4 растворяют в бензине в клеемешалке, вводят 5%-ный раствор динитрилоксида в этилацетате, выгружают в бачок и передают к клеепромазочной машине. Условная вязкость клея 3,9 с. Клей наносят на вискозную ткань артикула 76006 на клеепромазочной машине по режиму: давление пара 0,10 МПа, температура в клеепромазочной машине 45оС, cкорость движения материала 15 м/мин, количество штрихов 15.

Отмечено, что при нанесении второго и последующих штрихов клея на ткань наблюдается отрыв кусочков клея от клеепромазочной машины и попадание его на непрорезиненную сторону ткани, покрытие шероховатое с раковинами. Указанные недостатки делают прорезиненный материал непригодным для использования.

П р и м е р 23. Клей, полученный аналогично примеру 22, наносят на клеепромазочной машине на вискозную ткань по режиму: давление пара 0,2 МПа, температура в клеепромазочной машине 90оС, ско- рость движения материала 18 м/мин, количество штрихов 5. В результате интенсивного испарения растворителя и высокой скорости вулканизации покрытия на поверхности материала наблюдаются сквозные поры. Поверхность материала негладкая. Материал не удовлетворяет техническим требованиям.

Таким образом установлено, что оптимальный интервал температур при получении прорезиненного материала с покрытием, содержащим диокись динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты, составляет 50-80оС.

В примерах 3-8 и 11-13 показано, что качественный прорезиненный материал можно получить при введении в клей 5%-ного и 3%-ного раствора диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в этилацетате. В примерах 24 и 25 описано изготовление прорезиненного материала при введении в клеевую композицию 2%-ного и 6%-ного раствора динитрилоксида.

П р и м е р 24. Согласно примеру 4 готовят клеевую композицию. К раствору клея в бензине добавляют 2%-ный раствор 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в этилацетате. Условная вязкость клея при замере стрелой весом 118 г составляет 2 с, что не соответствует нормам технологического регламента ТР-85-66-89 (по норме 3,5-4,5 с), так как данный клей излишне жидкий и не пригоден для получения прорезиненного материала.

П р и м е р 25. Согласно примеру 4 готовят клеевую композицию. К раствору клея в бензине добавляют 6%-ный раствор диоксида динитрила. Условная вязкость клея 4,5 с. Клей наносят на ткань арт. 76006 и сушат при 65оС (давление пара 0,15 МПа). Внешний осмотр прорезиненного материала показал, что ввиду ограниченной растворимости динитрилоксида в этилацетате на поверхности покрытия наблюдаются включения, что не позволяет применять материал в дальнейшем производстве.

Таким образом, для получения качественного прорезиненного материала концентрация вулканизующего агента в растворителе должна быть 3-5%

По сравнению с прототипом предлагаемый способ изготовления прорезиненных материалов является энергосберегающим, менее трудоемким, чем применяемый в настоящее время, так как исключается операция высокотемпературной вулканизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ИСКУССТВЕННАЯ КОЖА НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1992 |

|

RU2005831C1 |

| ОБЛЕГЧЕННЫЙ РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОДЕЖДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540976C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2463327C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2012 |

|

RU2521043C2 |

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| Токопроводящая резиновая смесь | 1990 |

|

SU1746405A1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ ОБЛЕГЧЕННЫЙ ПРОРЕЗИНЕННЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2429974C2 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| КЛЕЯЩИЙ СОСТАВ | 1999 |

|

RU2155789C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2532520C2 |

Использование: для изготовления прорезиненного материала. Сущность изобретения: в клеевую композицию на основе ненасыщенного полимера после введения ингредиентов вводят 0,5-3,0 мас.ч. диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты на 100 мас.ч. полимера. Наносят композицию на подложку на клеепромазочной машине. Одновременно проводят вулканизацию при 50-80°С. Возможно введение диокиси динитрила 2,4,6-триметилбензол-1,3-дикарбоновой кислоты в клеевую композицию в виде 3-5%-ного раствора в этилацетате. Характеристика материала с покрытием из СКИ-3 и СКД-СРС (50:50): разрывная нагрузка полоски прорезиненных тканей с рабочим участком 50 200 мм по основе 900-950 Н, по утку 650-794 Н; водонепроницаем, прочность связи покрытия с тканью при расслоении до старения 10,5-17,4 Н/см, после старения 4,8-11,8 Н/см. 1 з. п. ф-лы, 5 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1995-10-10—Публикация

1990-11-16—Подача