Данное изобретение относится к области ракетной техники и может быть использовано для скрепления с корпусом ракетного двигателя заряда твердого топлива.

Существуют твердые ракетные топлива со связующим на основе различных типов каучуков и вулканизующих агентов, способных отверждаться при низких температурах (20-40oC).

Для скрепления зарядов из таких твердых топлив с корпусом двигателя требуются клеящие составы, также отверждаемые при низких температурах и при этом обеспечивающие необходимую адгезионную прочность и весь комплекс требований, предъявляемых к клеящему составу и заряду в целом. Это позволяет упростить технологический процесс, ликвидировав операцию дополнительного нагрева, что также повышает безопасность технологического процесса.

В качестве прототипа предлагаемого изобретения выбран высокоэластичный клей на основе олигодиенэпоксида (ПДИ-3А) с молекулярной массой 4000-5000 (содержание эпоксидных групп, %, 2-3; вязкость 2,0-2,5 Па•с при 25oC), который после отверждения м-фенилендиамином (6-8 часов при 80oC) представляет собой полимер с температурой стеклования минус 75oC (см. Кардашев Д.А., Петрова А.П. Полимерные клеи. Создание и применение. - М.: Химия, 1983, с. 24) -

ПДИ-3А-олигодиенуретанэпоксид, техническое название - каучук низкомолекулярный ПДИ-3А, химическое название - пoлидиенуретанэпоксидный каучук ПДИ-3А,

1,3-фенилендиамин - твердое кристаллическое вещество, молекулярная масса 108, температура кристаллизации - 62,2oC.

Недостатками этого клея являются высокая температура отверждения ( ~ 80oC), то есть значительно выше, чем принято для этого класса ракетных топлив, и высокая токсичность отвердителя 1,3-фенилендиамина, а следовательно, и всего клея. Так, по ТУ 6-36-0204229-260-89 1,3-фенилендиамин - высокоопасное вещество, 2-й класс опасности. Предельно-допустимая концентрация (ПДК) - 0,1 мг/м3. Действует на нервную систему, печень, сильный аллерген.

Целью изобретения является снижение до 20-40oC температуры отверждения клеящего состава на основе эпоксидированного низкомолекулярного каучука, используемого для скрепления заряда твердого топлива.

Поставленная цель достигается использованием заявленной композиции, состоящей из эпоксидированного низкомолекулярного каучука (молекулярная масса 2000-5000) с массовой долей эпоксидных групп 2,8-4,2%; отвердителя ТОН-2 (ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол); смолы - продукта конденсации дифенилолпропана с формальдегидом, модифицированный канифолью; растворителя - этилацетата.

Компоненты предлагаемого клеящего состава взяты в следующем соотношении (мас.ч.):

- низкомолекулярный каучук с молекулярной массой 2000-5000 с содержанием эпоксидных групп 2,3-4,2%-40-60 - связующее;

- смола - продукт конденсации дифенилолпропана с формальдегидом, модифицированный канифолью, 2,5-5,5 - активный наполнитель;

-ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол-1,5-6,0 - отвердитель;

- этилацетат 40-60 - растворитель.

Поверх высушенного клеящего состава наносится 20%-ный раствор ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензола в этилацетате из расчета 40-60 г/м2 (по сухому остатку).

Ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол - кристаллический порошок светло-кремового цвета, относится к 3-му классу опасности - умеренно опасное вещество.

Основные характеристики клеящего состава:

- вязкость по вискозиметру ВЗ-1 или ВЗ-246 при T=20oC не более 40 с;

- жизнеспособность при комнатной температуре (15-35oC) не более 24 часов;

- адгезионная прочность на отрыв с твердым топливом на основе уретановых каучуков, кгс/см2, не менее 4,5 кгс/см2 при прочности топлива 4,4 кгс/см2 при T=20oC (когезионное по топливу разрушение адгезионных образцов);

- длительность отверждения клеящего состава в контакте с твердым топливом в зависимости от температуры: 20oC - 20 суток, при 30oC - 15 суток, при 40oC - 10 суток.

Физико-механические свойства отвержденного клеящего состава при температуре испытания 20oC:

- прочность при разрушении, кгс/см2, не менее 10;

- деформация, %, не более 230;

- модуль упругости при 10%-ной деформации, кгс/см2, не менее 5.

Пример N 1

Для определения адгезионных и физико-механических характеристик клеящего состава в диапазоне температур отверждения 20-40oC был приготовлен клеящий состав следующей рецептуры, мас.ч.:

Низкомолекулярный каучук ПДИ-3А с содержанием эпоксидных групп 2,8-3,3 ТУ 003326-86 - 40

Смола ФЛ-326 ТУ 6-10-840-75 - 2,0

ТОН-2 ТУ 2471-307-05121441-98 - 1,1

Этилацетат ГОСТ 22300-76 или ГОСТ 8931-78 - 40

Клеящий состав наносился на образец, имитирующий теплозащитное покрытие корпуса РД, состоящее из резинового полотна, дублированного с одной стороны капроновой эластичной тканью (капрорезина). Для изготовления капрорезиновых пластин использовалась капроновая эластичная ткань арт. 56383 ТУ 17-04-0812-458-94 и резина марки 51-1615 (на основе каучука СКЭПТ) ТУ 1051236-88. На образец капрорезины размером 240x180 мм наносился клеящий состав в количестве 18-25 г. Пластина с нанесенным клеящим составом выдерживалась в термостате при T= 45±5oC в течение 2 часов с целью удаления легколетучего растворителя (этилацетата). Затем поверхность клеящего состава, нанесенного на пластину, покрывалась 20%-ным раствором ТОН-2 в этилацетате в количестве 9-15 г. Пластина выдерживалась при температуре помещения (T=20±5oC) в течение 4 часов с целью удаления растворителя. Затем из капрорезины вырубались петарды диаметром 24 мм, толщиной 2,0 мм. Петарды со стороны резины приклеивались к металлическим грибкам эпоксидным клеем ТУ 6-15-1070-82. Затем грибки устанавливали в крышку пресс-формы, после чего пресс-форма черт. 51207.0000 заполнялась жидковязким топливом. Отверждение адгезионных образцов (твердого топлива и клеящего состава) вели по следующим режимам:

- при 20oC в течение 29 суток;

- при 30oC в течение 15 суток;

- при 40oC в течение 10 суток.

Испытание адгезионных образцов проводили методом отрыва по ГОСТ 209-35.

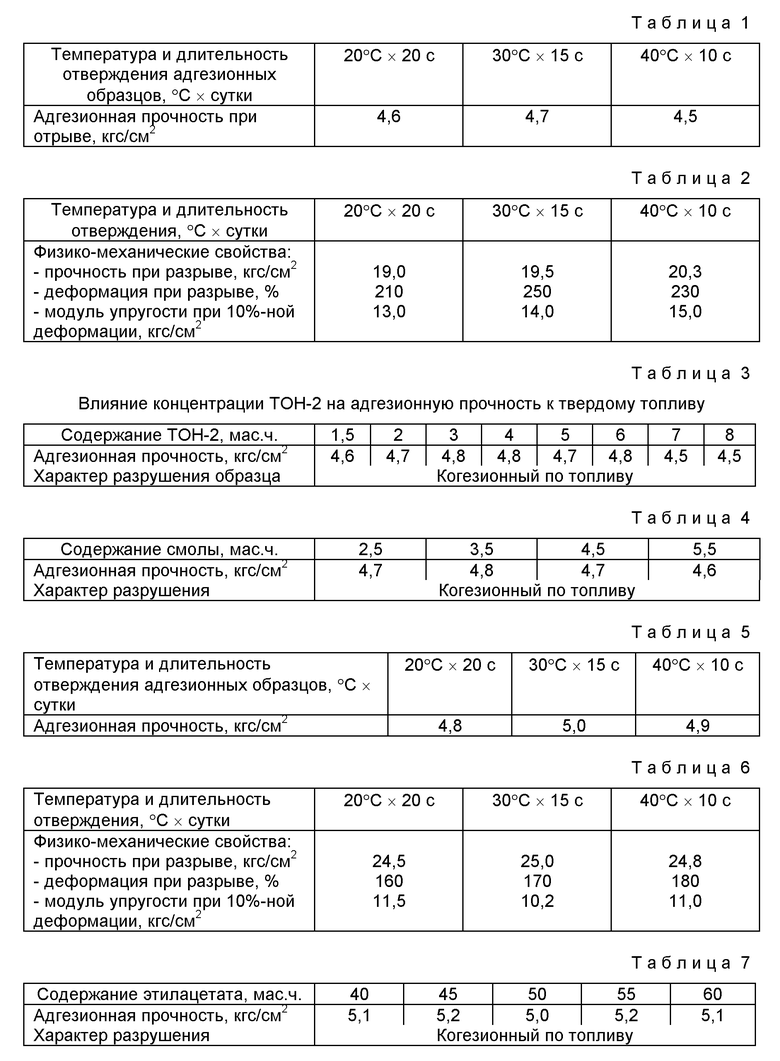

Полученные результаты приведены в табл.1, температура испытания 20oC.

Прочность на разрыв отвержденного твердого топлива при испытании на данных адгезионных образцах составила 4,5 кгс/см2. Разрушение адгезионных образцов - когезионное по твердому топливу.

Из приведенных в табл.1 данных следует, что при отверждении адгезионных образцов, использующих предлагаемый клеящий состав, адгезионная прочность на уровне прочности топлива при 20oC достигается за 20 суток, при 30oC - за 15 суток, при 40oC - за 10 суток.

Физико-механические характеристики пленок предлагаемого клеящего состава приведены в табл.2.

При физико-механических испытаниях использовали пленки клеящего состава толщиной 2,0 мм. Испытания проводили по ГОСТ 11262-85.

Из приведенных в табл.2 данных видно, что прочность при разрыве пленок предлагаемого клеящего состава, отвержденного по приведенным режимам, составляет 19-20,3 кгс/см2, что выше, чем прочность твердого топлива (4-8 кгс/см2). То есть при испытаниях и эксплуатации клеящий состав способен выдерживать значительно большие нагрузки, чем твердое топливо.

Пример N 2

Для определения влияния содержания ТОН-2 в предлагаемом клеящем составе приготовлены следующие составы, мас.ч.:

Каучук ПДИ-3А марки Б или Д - 40,0

Смола ФЛ-326 - 2,0

ТОН-2 - От 1,0 до 8,0

Этилацетат - 50

Изготовление адгезионных образцов вели по описанию, приведенному ранее в примере N 1. Использовалось твердое топливо на уретановом связующем. Результаты определения адгезионной прочности приведены в табл.3.

Определение адгезионной прочности проводили при T=20oC. Из данных табл.3 следует, что оптимальным для получения максимальной адгезионной прочности, является содержание в клеящем составе ТОН-2 в количестве 1,5-6,0 мас.ч.

Пример N 3

Для определения влияния содержания смолы (продукта конденсации дифенилолпропана с формальдегидом, модифицированного канифолью) в клеящем составе приготовлены обычным смешением компонентов при нормальной температуре следующие составы, мас.ч.:

Каучук ПДИ-3А-51 - 5

Смола ФЛ-326 - От 2,5 до 5,5

ТОН-2 - 2,1

Этилацетат - 42,5

Составы наносились на образцы-грибки по примеру N 1, затем готовились адгезионные образцы с твердым топливом и определяли адгезионную прочность с твердым топливом на уретановом связующем (табл.4).

То есть содержание смолы в количестве 2,5-5,5 мас.ч. является оптимальным для обеспечения адгезионной прочности.

Пример N 4

Для определения влияния на свойства клеящего состава большего, чем в каучуке ПДИ-3А марок Б или Д, содержания эпоксидных групп (содержание эпоксидных групп в каучуке ПДИ-3А марок Б или Д - 2,9-3,3% по ТУ 003326-36) проводились исследования с использованием каучука полиэфируретанового с концевыми эпоксидными группами марки ППГ-3А ТУ 38.403524-86. Содержание эпоксидных групп в исследованной партии каучука - 4,2%.

Был приготовлен клеящий состав следующей рецептуры, мас.ч.:

Каучук ППГ-3А - 50,3

Смола ФЛ-326 - 5

ТОН-2 - 5

Этилацетат - 60

Клеящий состав готовился и наносился по методике, приведенной в примере N 1. Изготовление адгезионных образцов вели в пресс-форме черт. 51207.00000. Результаты представлены в табл.5.

Прочность отвержденного топлива при испытании на разрыв составила 5,0 кгс/см2 при T= 20oC. Разрушение адгезионных образцов когезионное - по топливу.

Из данных табл. 5 следует, что адгезионная прочность образцов соответствует прочности топлива при испытании на разрыв.

Физико-механические свойства пленок клеящего состава приведены в табл. 6.

Из данных табл.6 следует, что пленки клеящего состава, отвержденные при 20oC•20 суток, 30oC•15 суток, 40oC•10 суток имеют близкие физико-механические показатели. Их значения достаточны для скрепления корпуса двигателя с твердым топливом, имеющим обычно:

Прочность при разрыве, кгс/см2 - 8-10

Деформация, % - 60-120

Модуль упругости при 10%-ной деформации, кгс/см2 - 5-14

Пример N 5

Для определения влияния концентрации раствора в этилацетате на адгезионные характеристики клеящего состава приготовлены 40-60%-ные растворы клеящего состава в этилацетате.

Рецептура клеящего состава, мас.ч.:

Каучук ПДИ-3А - 50

Смола ФЛ-326 - 7

ТОН-2 - 4

Этилацетат - От 40 до 60

Клеящие составы наносились на образцы-грибки по методике, приведенной в примере 1. Адгезионные характеристики приведены в табл.7.

Из данных таблицы следует, что независимо от концентрации клеящего состава, адгезионная прочность остается практически на одном уровне.

Пример N 6

Определено влияние количества ТОН-2 на поверхности клеящего состава на адгезионную прочность. Клеящий состав готовился следующей рецептуры, мас.ч.:

Каучук ПДИ-3А - 60

Смола ФЛ-326 - 7

ТОН-2 - 6

Этилацетат - 60

Клеящий состав наносился на образцы-грибки по методике, приведенной в примере N 1. Адгезионные характеристики клеящего состава в зависимости от количества нанесенного поверх него ТОН-2 из раствора в этилацетате приведены в табл.8.

Из данных табл.8 следует, что оптимальным по адгезионной прочности является нанесение ТОН-2 из раствора в этилацетате из расчета 40-60 г/м2 (по сухому остатку).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| КЛЕЕВОЙ СОСТАВ | 2008 |

|

RU2372369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2212395C1 |

| СПОСОБ КРЕПЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К КОРПУСУ РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2338916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОСКРЕПЛЕННОГО С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2374213C1 |

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| СОСТАВ ДЛЯ РЕМОНТА ДЕФЕКТОВ НЕОРГАНИЧЕСКОГО СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2405015C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ИСКУССТВЕННАЯ КОЖА НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1992 |

|

RU2005831C1 |

Описывается клеящий состав для скрепления твердого топлива на основе уретанового и различных типов каучуков с корпусом ракетного двигателя, включающий эпоксидированный низкомолекулярный каучук в качестве связующего, отвердитель. Состав отличается тем, что он содержит в качестве связующего низкомолекулярный каучук с молекулярной массой 2500-5000 с содержанием эпоксидных групп 2,8-4,2%, в качестве отвердителя ди-N-оксид-1,3- динитрил -2,4,6-триэтилбензол и дополнительно - активный наполнитель - продукт конденсации дифенилолпропана с формальдегидом, модифицированный канифолью, и растворитель - этилацетат, при следующем соотношении компонентов, мас.ч.: низкомолекулярный каучук с молекулярной массой 2500-5000 с содержанием эпоксидных групп 2,8-4,2% 40-60; продукт конденсации дифенилолпропана с формальдегидом, модифицированный канифолью, 2,5-5,5; ди-N-оксид -1,3-динитрил-2,4,6- триэтилбензол 1,5-6,0; этилацетат 40-60. Технический результат - снижение температуры отверждения клеящего состава на основе эпоксидированного низкомолекулярного каучука, используемого для скрепления заряда твердого топлива. 8 табл.

Клеящий состав для скрепления твердого топлива на основе уретанового и различных типов каучуков с корпусом ракетного двигателя, включающий эпоксидированный низкомолекулярный каучук в качестве связующего, отвердитель, отличающийся тем, что содержит в качестве связующего низкомолекулярный каучук с молекулярной массой 2500 - 5000 с содержанием эпоксидных групп 2,8 - 4,2%, в качестве отвердителя ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол, и дополнительно активный наполнитель-продукт конденсации дифенилолпропана с формальдегидом, модифицированный канифолью, и растворитель - этилацетат, при следующем соотношении компонентов, мас.ч.:

Низкомолекулярный каучук с молекулярной массой 2500 - 5000 с содержанием эпоксидных групп 2,8 - 4,2% - 40 - 60

Продукт конденсации дифенилолпропана с формальдегидом, модифицированный канифолью - 2,5 - 5,5

Ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол - 1,5 - 6,0

Этилацетат - 40 - 60

| КАРДАШОВ Д.А | |||

| и др | |||

| Полимерные клеи, создание и применение | |||

| - М.: Химия, 1983, с.24. |

Авторы

Даты

2000-09-10—Публикация

1999-03-02—Подача