Изобретение относится к текстильной промышленности и может быть использовано при печатании целлюлозосодержащих тканей кубовыми красителями по ронгалитно-поташному способу.

Пасты для печати применяются в ронгалитно-поташном способе печатания кубовыми красителями. При этом обеспечивается 60-80%-ная степень фиксации кубового красителя и высокие колористические показатели узорчатой расцветки. Однако и при использовании паст имеется существенный недостаток большой расход восстановителя, который берется в избытке. Это связано с тем, что при высушивании ткани и ее хранении после печати происходит разложение части ронгалита вследствие его недостаточной термической стабильности. При этом содержание ронгалита в площади печатного рисунка может снизиться настолько, что внутри волокна не будет достигнуто значение восстановительного потенциала ( ≈ 1000 мВ), необходимое для восстановления кубового красителя на стадии запаривания. В итоге степень полезного использования кубового красителя снижается, что приводит к уменьшению интенсивности окраски и ее неравномерности по длине и ширине ткани.

Известны печатные краски, содержащие в своем составе специальные ускорители катализаторы, что позволяет резко ускорить процесс восстановления кубовых красителей ронгалитом и несколько снизить расход восстановителя до 100 г/кг печатной краски. Однако, несмотря на разнообразие предлагаемых катализаторов, нет их промышленного производства.

Известен состав, при использовании которого можно снизить расход ронгалита до 50-55 г/кг.

Состав содержит, г/кг:

Кубовый краситель (паста для печати) 80-120 Ронгалит 50-55 Поташ 40-45 Мочевина 35-45 Альгинатная загустка До 1000

Однако для получения высокой степени фиксации кубового красителя и снижения расходов компонентов приготовленная печатная краска должна дополнительно обрабатываться в дезинтеграторе со скоростью 214 м/с при 7-кратном ударе на материал. К тому же положительный эффект при этом имеет место только при использовании альгинатной загустки. В практике же работы печатных цехов текстильных предприятий при печати кубовыми красителями используется не альгинатная, а крахмальная загустка или смешанная загустка на основе крахмала и КМЦ, крахмала и силиката или метасиликата натрия и эфиров целлюлозы и др. Из-за дефицита и высокой стоимости альгинатных загустителей они практически перестали применяться в промышленности. Положительного эффекта на неальгинатных загустках обработка печатных красок в дезинтеграторе не дает.

Помимо дефицита и высокой стоимости альгинатных загустителей трудности с практической реализацией состава-прототипа заключаются дополнительно в ухудшении условий работы в красковарках, так как после обработки каждой партии печатной краски в дезинтеграторе его необходимо чистить и мыть. Поскольку в смену используют 10-15 составов печатных красок с кубовыми красителями, то чистка дезинтеграторов может стать серьезной проблемой.

Кроме того, имеет место разложение ронгалита и его непроизводительная потеря в процессе сушки ткани, напечатанной составом-прототипом.

Таким образом, используя известные составы для печати кубовыми красителями, не удается достичь высокой степени полезного использования восстановителя и упростить способ приготовления печатной краски.

Задача изобретения состоит в поиске состава печатной краски для печатания кубовыми красителями с восстановительным агентом на основе оксиметилсульфината натрия, который бы позволил повысить выход красителя на волокно при минимальном расходе восстановителя, при использовании любых загустителей и упрощении способа приготовления печатной краски.

Поставленная задача решается составом для печати целлюлозосодержащих текстильных материалов, включающим кубовый краситель, гигроскопический и щелочной агенты, восстановитель на основе оксиметилсульфината натрия и загустку, который в качестве восстановителя соцерогенного формальдегида.

Препарат "Ронкол" получают, например, следующим образом. В стальной эмалированный аппарат, снабженный мешалкой, загружают раствор оксиметилсульфината натрия и добавляют остальные компоненты, перемешивают в течение 90-120 мин при разогреве системы от 20 до 50-55оС. Затем смесь направляют на упаривание до требуемой концентрации оксиметилсульфината. Упаривание проводят при температуре 55-60оС в вакууме 0,8-0,9 кгс/см2 при постоянном перемешивании. Контроль упаривания ведут по количеству в приемнике отогнанной воды, которое определяют расчетным путем в зависимости от исходной концентрации оксиметилсульфината натрия.

В качестве гигроскопического агента можно использовать общеизвестные для этой цели вещества, обладающие гигроскопическими свойствами, такие как мочевина, глицерин, ксилитан, триэтаноламин, тиодигликоль или препараты, изготовленные на их основе, например, "Лакран", представляющий собой композицию на основе тиоцианата калия и мочевины.

В качестве щелочного агента можно использовать гидроксиды щелочных металлов и аммония, а также поташ и соду. Обычно щелочной агент вводят в печатный состав, в виде его водного раствора, чаще в соотношении 1:1 с водой.

В качестве загустки можно использовать общеизвестные загустители на основе крахмала и его производных, различных эфиров целлюлозы, альгинаты натрия и другие.

Получение печатной краски. Печатную краску получают смешением пасты кубового красителя с раствором гигроскопического вещества, щелочного агента, препаратом "Ронкол" и загусткой при перемешивании до однородного состава.

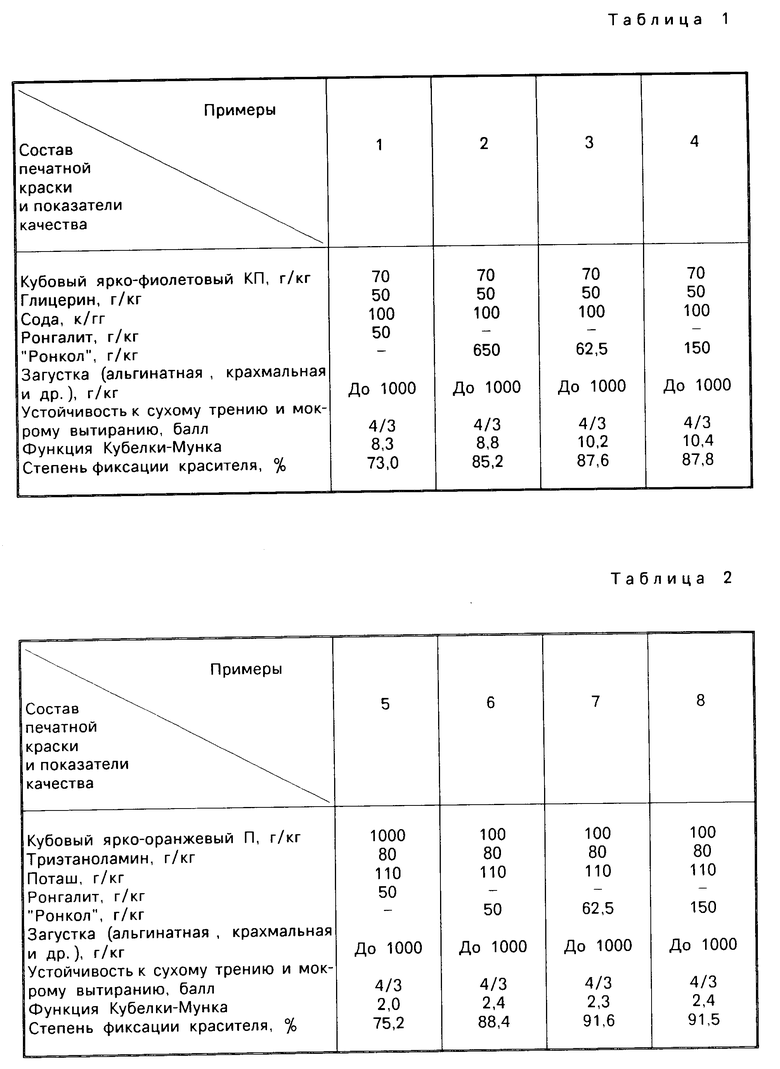

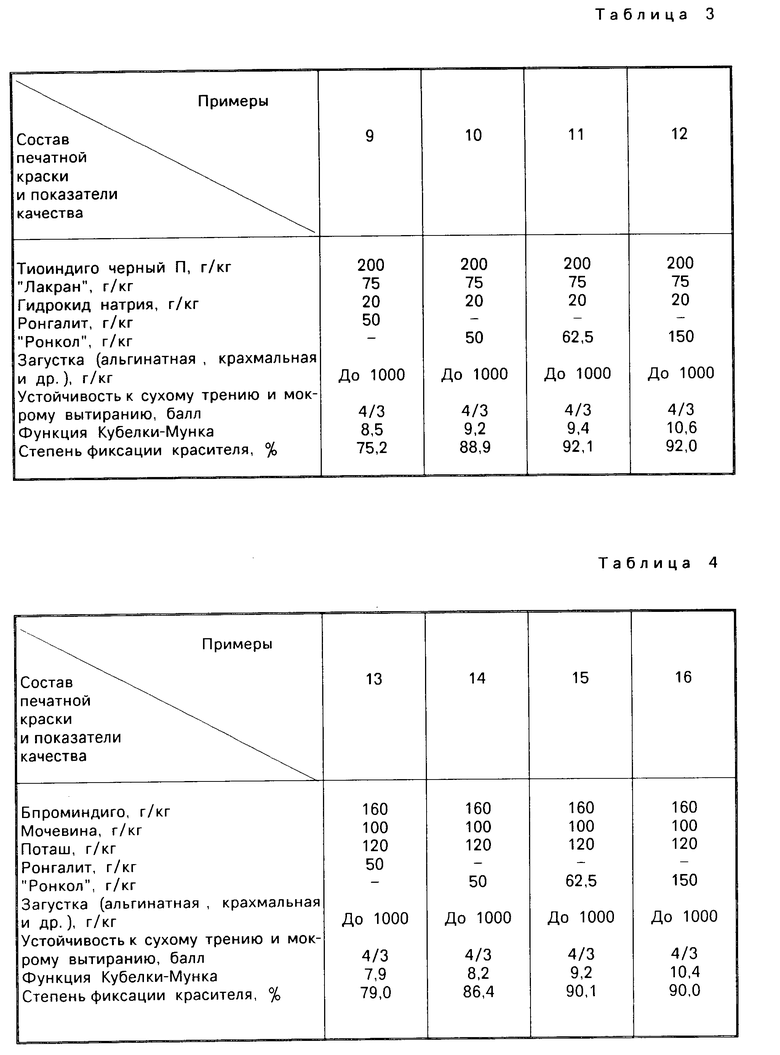

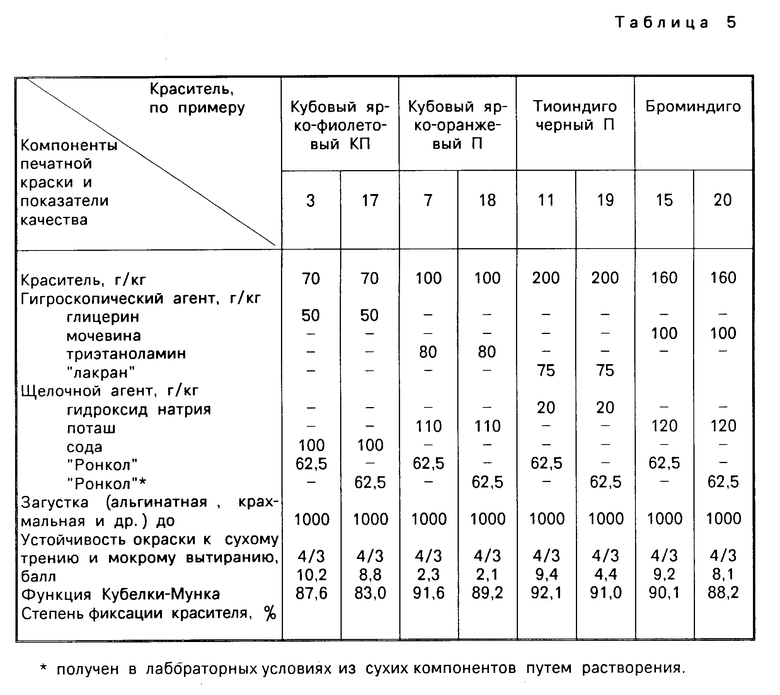

В табл. 1-5 приведены примеры выполнения изобретения. В примерах держит препарат "Ронкол" на основе оксиметилсульфината натрия, окси- или гидроксиэтилидендифосфоновой кислоты, углекислого натрия карбоксиметилцеллюлозы при массовом соотношении компонентов, Оксиметилсульфинат натрия 27-30 Окси- или гидроксиэтили- дендифосфоновая кислота 1,0-1,2 Углекислый натрий 6-7 Карбоксиметил- целлюлоза 2,0-2,5 Вода До 100

при следующем соотношении компонентов, г/кг: Кубовый краситель (паста для печати) 70-200 Гигроскопический агент 50-100 Щелочной агент 200-240 препарат на основе оксиметилсульфината натрия, окси- или гидроксиэтилиденди- фосфоновой кислоты, углекислого натрия и карбоксиметил- целлюлозы 50-150 Загустка До 1000

Использование предложенного состава позволяет получить следующие преимущества:

возможность использования при печати кубовыми красителями не только альгинатных, но и других заместителей;

снижение расхода восстановителя ронгалита в 3,3-4 раза (в составе прототипа концентрация ронгалита 50 г/кг печатной краски, в заявляемом 50 г/кг препарата, содержащего 27-30 мас. ронгалита, т.е. 13,5-15 г/кг,

повышение выхода красителя на волокне на 15-20%

Кроме того, препарат "Ронкол" вводится в печатную краску непосредственно в выпускной форме, не требующей никаких дополнительных обработок, при приготовлении печатных составов. Это улучшает условия труда и экологическую среду в красковарке, так как исключается выделение для каждого красителя приводятся данные, полученные при печати цельной печатной краской для состава прототипа и предлагаемого. Все условия печатания, сушки, запаривания, окисления и промывки одинаковы для всех образцов.

Хлопчатобумажный отбеленный миткаль печатали, высушивали, подвергали запариванию при 100-102оС в течение 10 мин в восстановительном зрельнике, окисляли на воздухе и промывали по стандартной для кубовых красителей технологии.

Относительную интенсивность окраски образцов определяли по формуле Кубелки-Мунка. В примерах 17-20 печатная краска содержит не препарат "Ронкол", а смесь веществ, взятых индивидуально в тех же пропорциях и концентрациях, как и при приготовлении препарата "Ронкол" соответственно примерам 3,7,11,15.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОССТАНОВИТЕЛЬ "РОНКОЛ" ДЛЯ КУБОВЫХ КРАСИТЕЛЕЙ | 1993 |

|

RU2068902C1 |

| ДВУХФАЗНЫЙ СПОСОБ СУСПЕНЗИОННОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2049838C1 |

| ЛЕЙКОКИСЛОТНЫЙ СПОСОБ КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2057225C1 |

| ОДНОФАЗНЫЙ СПОСОБ СУСПЕНЗИОННОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2049837C1 |

| Способ приготовления печатной краски | 1986 |

|

SU1465467A1 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| СПОСОБ ВЫТРАВНОЙ ПЕЧАТИ ПО ГЛАДКОКРАШЕНЫМ ТКАНЯМ С ПРИМЕНЕНИЕМ ИНТЕРФЕРЕНЦИОННЫХ ПИГМЕНТОВ | 2014 |

|

RU2586463C2 |

| ЗАГУСТКА ДЛЯ ПЕЧАТИ АКТИВНЫМИ КРАСИТЕЛЯМИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2400585C1 |

Изобретение относится к текстильной промышленности и может быть использовано при печатании целлюлозосодержащих тканей кубовыми красителями по ронгалитно-поташному способу. Сущность изобретения: состав для печати кубовыми красителями в качестве восстановителя содержит препарат на основе оксиметилсульфината натрия, окси- или гидроэтилдендифосфоновой кислоты, углекислого натрия и карбометилцеллюлозы при следующем соотношении компонентов, оксиметилсульфонат натрия 27 30; окси- или гидроксиэтилидендифосфоновая кислота 1,0 1,2; углекислый натрий 6,0 7,0; карбоксиметилцеллюлоза 2,0 2,5; вода до 100, в количестве 50 150 г/кг печатной краски. Степень фиксации красителя на волокне составляет 90 92% 5 табл.

СОСТАВ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, содержащий кубовый краситель, гигроскопический и щелочной агенты, восстановитель на основе оксиметилсульфината натрия и загустку, отличающийся тем, что в качестве восстановителя он содержит препарат на основе оксиметилсульфината натрия, окси- или гидроксиэтилидендифосфоновой кислоты, углекислого натрия и карбоксиметилцеллюлозы при соотношении компонентов, мас.

Оксиметилсульфинат натрия 27 30

Окси- или гидроксиэтилидендифосфоновая кислота 1,0 1,2

Углекислый натрий 6,0 7,0

Карбоксиметилцеллюлоза 2,0 2,5

Вода До 100

при следующем соотношении компонентов состава, г/кг:

Кубовый краситель 70 200

Гигроскопический агент 50 100

Щелочный агент 20 120

Препарат на основе оксиметилсульфината натрия, окси- или гидроксиэтилидендифосфоновой кислоты, углекислого натрия, карбоксиметилцеллюлозы 50 150

Загустка До 1000

| Способ приготовления печатной краски | 1986 |

|

SU1465467A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-10-10—Публикация

1993-01-06—Подача