Изобретение относится к полупроводниковой микроэлектронике и может быть использовано в технологии создания на основе кремния, арсенида галлия или других полупроводников и диэлектриков с захороненным металлическим слоем транзисторов со статической индукцией (СИТ), проницаемой базой (ТПБ) или с металлической базой (ТМБ), являющихся твердотельным аналогом вакуумного триода, либо получение встроенных слоев с металлической проводимостью в интегральных схемах.

Известен способ [1] получения структур на основе кремния с проницаемой базой из слоя полос монокристаллического силицида кобальта, который после получения в установке молекулярно-лучевой эпитаксии заращивался кремнием. Предварительно на низкоомную подложку Si химическим транспортом осаждалась пленка кремния и слой SiO2, в котором с помощью литографии и реактивного ионного травления вскрывались окна в виде полос шириной 1-4 мкм. После прогрева поверхности при 900оС в сверхвысоком вакууме напылялся слой кобальта (Со) и проводился двуступенчатый отжиг (1 ч при 450оС и 30 мин при 900оС) для проведения твердофазной реакции образования эпитаксиальных полос СоSi2. Затем химическим травлением удалялись оставшиеся полосы SiO2 и непрореагировавшие атомы Со, и в установке МЛЭ при 650оС со скоростью менее 0,2 нм/с, осаждался эпитаксиальный слой Si толщиной ≈1 мкм. Верхний эпислой использовался как эмиттер, базой служил слой силицида, а коллектором был объемный кремний подложки.

Основным недостатком этого метода является значительное размытие краев полосок силицида из-за реакций атомов Со, находящихся на SiO2, с кремнием в процессе длительных отжигов для проведения твердофазной гетероэпитаксии силицида, а также гетероэпитаксии кремния на силициде.

В арсениде галлия этот недостаток частично устраняется использованием встроенной в GaAs гребенки из вольфрамовой пленки, снижением температуры и времени отжига и гетероэпитаксиального осаждения полупроводника. В кремнии использовалась электронно-лучевая субмикронная литография с нанесением слоев SiO2, резиста и вольфрама для маскирования, использовалось плазменное травление и нанесение слоя Со с последующим образованием полос СоSi2, стравливанием остатков SiO2 и Со и эпитаксиальным осаждением слоя [2]

Однако длительность стадии осаждения слоя Si не позволяла исключить протекание диффузии атомов кремния, в том числе через силицид в поле механических напряжений несоответствия кристаллических решеток СоSi2-Si и по границам СоSi2-SiO2, из-за действия капиллярных сил у краев линий субмикронных размеров.

От этих недостатков в значительной степени свободен прямой способ создания слоя с металлической проводимостью внутри кристалла полупроводника [3] При этом имплантацией ионов Ni (с энергией 6 МэВ) в кремний и последующим отжигом создается захороненный слой проводящего силицида никеля. Однако в условиях медленно протекающей твердофазной реакции силицидообразования формирование сплошного слоя происходит за время не менее 5 ч при температурах до 940оС.

Недостатком этого способа является непланарность слоя силицида, дефектность структуры, трудность обеспечения сплошности и гетероэпитаксиальности слоя Ni2Si, невозможность получения сплошного тонкого слоя (при малых дозах).

Техническим результатом изобретения является обеспечение сплошности и планарности захороненного металлического (проводящего) тонкого слоя или сетки из металла или силицида при значительном уменьшении необходимого времени отжига, дозы облучения и толщины встроенного слоя.

В известном способе получения структур с захороненным металлическим слоем, включающим облучение ионами металла монокристаллической пластины полупроводника и отжиг, облучение ионами металла (Ni, Co, Cr, Pt, Mo) монокристаллической пластины проводят с энергией 0,7-100 МэВ, а отжиг ведут лазерным импульсным нагревом наносекундной длительности с длиной волны, обеспечивающей слабое поглощение излучения исходным полупроводником или диэлектриком и сильное поглощение в дефектной области внедрения ионов (захороненная область под совершенным слоем полупроводника или диэлектрика для больших энергий ионов) при плотности энергии лазерного излучения 0,6-5 Дж/см2 (в зависимости от дозы внедренных ионов 1015-1018 см-2), обеспечивающей плавление внутреннего дефектного слоя и последующей его эпитаксиальной кристаллизации от двух границ с оттеснением металлической примеси на границу кристалл-расплав и образованием в результате полного затвердевания тонкого (от нескольких монослоев) слоя металла (или соединения с металлом).

Толщину слоя регулируют введенной дозой ионов, длиной волны излучения, длительностью и плотностью энергии греющего импульса.

С целью создания проводящего слоя в виде полос или сетки, облучение ионами металла проводят через шаблон в виде системы щелевых отверстий или в два приема, с последующим поворотом шаблона на 90о.

Для обеспечения режима ориентированной кристаллизации расплавленного слоя, выноса примеси на границу с образованием тонкого слоя металла или его соединения, планарности и гладкости границы монокристаллического полупроводника с проводящим слоем, уменьшения дефектности прилегающих слоев монокристаллического полупроводника, в том числе устранения дефектов типа двойников, проводят дополнительный прогрев структуры быстрым термическим отжигом.

Для уменьшения протяженности областей структуры, уменьшения расстояния между затвором и стоком в аналоговом транзисторе создается второй проводящий слой, и облучение монокристаллической пластины проводят в два этапа, первый с большей энергией, с разностью энергий не менее 2 МэВ, причем расстояние между максимумами внедрения (Rp) должно быть равно или более 2 Δ Rp1 + 2 Δ Rp2, где Δ Rp среднее квадратичное отклонение в распределении ионов. После каждого процесса имплантации осуществляют лазерный отжиг в описанных выше условиях, причем после второго облучения ионами лазерный отжиг проводят со стороны второго слоя, что исключает прохождение излучения через слой металлической проводимости, сформированный на первом этапе. Таким образом, создают последовательно два встроенных слоя с металлической проводимостью, один из которых, создаваемый ионами более высокой энергии, является стоком, а второй затвором.

В заявляемом способе использование импульсного лазерного отжига наносекундной длительности для плавления и собирания в тонкий проводящий слой или в систему полос, или сетку, внедренных ионов при затвердевании расплава обеспечивает получение качественно нового положительного эффекта: существенное уменьшение длительности процесса, улучшение однородности и существенное уменьшение толщины встроенного захороненного металлического сплошного слоя, возможность получения системы проводящих полос или сетки, что соответствует критерию "изобретательский уровень", поскольку предлагаемое техническое решение для специалиста явным образом не следует из уровня техники.

При энергии меньше 0,7 МэВ глубина встроенной области такова, что расплавленный слой достигает поверхности. Максимальное значение энергии ионов ограничивается из пробегом, сравнимым с толщиной пластины полупроводника или диэлектрика, что соответствует 100 МэВ.

Предельная температура при отжиге ограничивается температурой плавления пластины полупроводника или диэлектрика. При времени отжига меньше 5 с не успевает пройти перестройка дефектов, а при больших временах отжига (больше 10 с) происходит диффузионное размытие слоя.

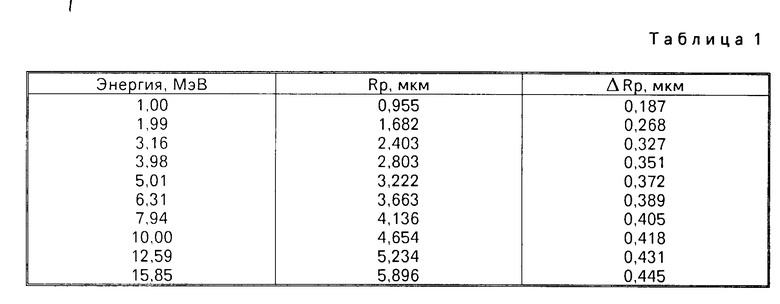

Для исключения перекрытия первой и второй области внедрения их максимумы распределения, соответствующие величинам Rp, должны быть разнесены на расстояние, равное или превышающее 2 Δ Rp1 + +2 Δ Rp2. Из табл. 1 видно, что соответствующие значения энергий ионов первого и второго пучков должны различаться более, чем на 2 МэВ. Например, при энергии ионов первого пучка 3 МэВ, у которого не более 1 МэВ; при энергии первого пучка 5 МэВ, у второго не более 2 МэВ; при энергии первого 7 МэВ, второго не более 3 МэВ и т.д.

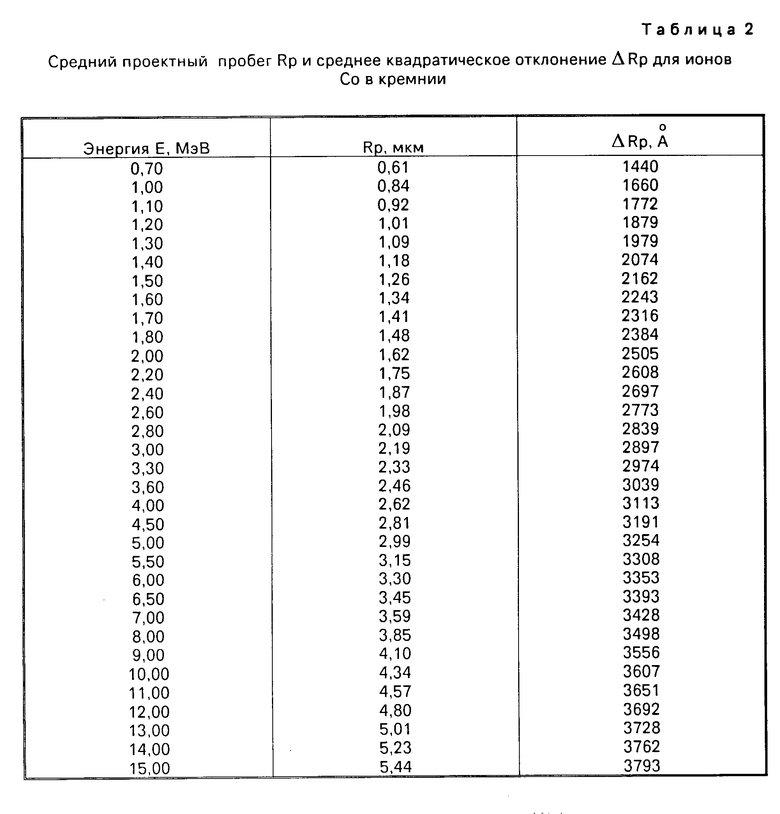

Проведение импульсного лазерного отжига наносекундной длительности существенно изменяет протекание физических процессов при отжиге кремния, арсенида галлия или двуокиси кремния после высоковольтной ионной имплантации. При внедрении ионов металлов с энергией более 1 МэВ максимум профиля распределения, который характеризуется средним проективным пробегом Rp и средним квадратичным отклонением Δ Rp, лежит глубже 1 мкм. Для кремния соответствующие величины приведены в таблице 1, полученные для ионов As (Z 33, M 75) и в табл. 2 для Со.

Для арсенида галлия значения Rp и Δ Rp составляют ≈2/3 от приведенных. Из данных таблицы видно, что при энергии ионов более 2 МэВ внедренные ионы располагаются в слое не ближе 1 мкм от поверхности кристалла полупроводника с толщиной не более 2 мкм (для энергий до 10 МэВ), и профиль распределения передается асимметричной гауссионной распределением Пирсона, с более плавным спадом к поверхности и резким падением за максимум.

Для лазерного излучения с длиной волны 1,06 мкм (неодим-иттрий-алюминиевый гранат) коэффициент оптического поглощения исходного и облученного монокристалла кремния 10-102 см-1, а аморфизованного в слое внедрения ионов 105 см-2. Поэтому импульсный нагрев возможен как со стороны поверхности кристалла, так и с обратной стороны (при общей толщине подложки 200-300 мкм). Для кристалла двуокиси кремния внедрения ионов металла до концентраций 1020 см-3 увеличивает коэффициент оптического поглощения до 102 см-1.

Проведенные ранее исследования кинетики плавления при наносекундных импульсах показали, что плавление должно начаться у края аморфизованного или сильно легированного слоя. Дальнейшее распространение области плавления происходит как в глубь слоя внедрения, так и в сторону окружающего вещества (к поверхности, если нагрев лазером вести с поверхности). Толщина образующегося внутри пластины слоя расплава определяется плотностью энергии импульса, поэтому всегда может быть расплавлен слой внедрения ионов металла и прилежащая к нему область кристалла, однако без выхода на поверхность. С началом плавления возрастает коэффициент отражения и поглощения излучения (расплавом), поэтому движение фронтов плавления и последующей ориентированной кристаллизации происходит несимметрично относительно плоскости максимальной концентрации введенной примеси. Необходимую для расплавления слоя внедрения плотность энергии импульса можно уменьшить, если проводить общий подогрев пластины.

При плавлении имплантированного слоя внедренный металл переходит в расплав, и в соответствии с величиной коэффициента сегрегации К* Ск/Сж в дальнейшем при кристаллизации перераспределяется в объеме полупроводника. Равновесные коэффициенты сегрегации Кр для большинства металлов в кремнии не более 10-6-10-3, в арсениде галлия 10-3-10-2, что используется при зонной очистке полупроводников плавлением. В расплавах диэлектриков величины Кр около 10-2. При перекристаллизации импульсным наносекундным нагревом захват примеси происходит неравновесно, и в соответствии со скоростью V движения границы кристалл-расплав соответствует

К* Кр ехр{-lnKp[1 exp(-V/Vo)] где "диффузионная скорость" Vo ≈102 см/с. В условиях кристаллизации слоя расплава, создаваемого наносекундным импульсом, достигает 5-10 мс, К* ≈ 0,1. Этого оказывается достаточным чтобы ≈ 90% введенных ионов переходило в расплав, и обогащая его металлом, обеспечивало при затвердевании образование тонкого слоя силицида (в кремнии) или слоя с металлической проводимостью, в соответствии с дозой внедренных ионов: ≈0,1 мкм при дозе 1017 см-2 и ≈10 нм при дозе 1016 см-2. Растворение металла в расплаве кремния снижает температуру плавления (до температур эвтектики), что удлиняет время существования расплава и уменьшает скорость кристаллизации, вследствие чего уменьшается коэффициент сегрегации К* и возрастает совершенство гетероэпитаксиальной границы кремний-силицид металла. При внедрении ионов через маску с образованием параллельных проводящих полос размытие полос в поперечном направлении Δ х≈(2De Δ t)1/2, где De коэффициент диффузии атомов примеси в расплаве,Δ t время существования расплава. Для De 7˙10-4 см2/с и Δ t0,2-0,3 мкм, ожидаемое размытие Δ х≅2˙10-5 см. Поэтому расстояние между полосами может быть обеспечено с 0,5 мкм при толщине полос (в зависимости от дозы) 1-0,1 мкм, при ширине полос 0,2-0,5 мкм.

Изобретение поясняется фиг. 1-4.

На фиг. 1 приведено схематическое изображение системы полос из металла, внедренных в полупроводник в базовой области транзистора, где 1 полосы до импульсного отжига; 2 полосы после импульсного отжига; 3 луч лазера.

При субмикронной сетке или полосках и толщинах эмиттерного и коллекторного слоев 1-2 мкм транзистор с проницаемой базой или со статической индукцией на высокоомном кремнии имеет рабочие частоты до 50 ГГц, на GaAs до 100 ГГц. При сплошном проводящем слое транзистор с металлической базой (из силицида) при толщинах эмиттерного слоя (нелегированного) до 1 мкм и коллекторного (легированного) 1-2 мкм имеет максимальные частоты до 100 ГГц, из арсенида галлия более 200 ГГц. С целью получения встроенной сетки при внедрении ионов шаблон может быть использован дважды, с поворотом на 90о. Возможно использование имплантации управляемым сфокусированным ионнным пучком, создающим систему встроенных полос или сетку. Для улучшения планарности встроенного слоя и устранения дефектов типа двойников из эмиттерной области применяется кратковременный нагрев в режиме термического отжига, а внедрение в кремний проводится в пластины ориентации (100).

П р и м е р 1. 1). Образование в пластине кремния захороненного металлического слоя внедренных ионов Ni на расстоянии 2,5-3,5 мкм от поверхности (толщиной 1,0 мкм) с помощью ионного пучка энергией 6 МэВ при дозе 5˙1017 см-2. 2). Отжиг после ионного легирования импульсным лазерным нагревом (длительность импульса 70 нс при плотности энергии 4 Дж/см2). Длина волны лазера 1,06 мкм. 3). Плавление начинается на границе аморфизованного слоя (со стороны облучения) через 50 нс от начала действия импульса. Фронт плавления движется в аморфизованную область и к поверхности, расплавленная область охватывает 1,5 мкм, через 130 нс начинается кристаллизация с двух сторон с переносом внедренной примеси на глубину до 3,5 мкм с образованием силицида Ni2Si и собирание атомов Ni в тонкий слой. На фиг. 2 показано движение фронтов плавления (4) и кристаллизации (5) кремния со слоем внедренных ионов никеля, определяющее собирание никеля и образование тонкого слоя никеля и силицида никеля: плотность энергии импульса 4 Дж/см2, длительность 70 нс, энергия внедряемых ионов 6 МэВ, начальное распределение в слое 2,5-3,5 мкм. На фиг. 3 изображено изменение распределения никеля в кремнии по глубине, где 6 до импульсного отжига, 7 после импульсного отжига при дозе 1017 см-2. 4). Для изготовления транзистора с металлической базой наносят контактные слои на верхнюю и нижнюю поверхность пластин, действующих как эмиттер и коллектор; вскрывают с боков контакты к проводящему базовому слою. 5). Улучшение параметров транзистора достигается использованием подогрева, в том числе с помощью вторичного лазерного импульса, действующего с обратной стороны подложки в режиме быстрого термического отжига.

П р и м е р 2. Получение захороненного металлического слоя Ni в арсениде галлия проводится аналогично примера 1, но с применением шаблона, приводящего к системе внедренных полос. На шаблоне полосы шириной 1 мкм на расстояниях 1 мкм (ширина щелей). Доза внедряемых ионов 5˙1016 см-3. После плавления и образования полос из никеля вскрывают базовые контакты и напыляют эмиттерные и коллекторные. Структура образует транзистор с проницаемой базой.

П р и м е р 3. Образование в пластине кремния захоронненого металлического слоя (или системы полос по примеру 2) внедренных атомов Со на глубине 1-1,6 мкм (в слое толщиной ≈0,6 мкм) (энергия 2 МэВ, доза 5˙1016 см-2). Отжиг по примеру 1 с плотностью энергии 2,5 Дж/см2. Кинетика плавления и последующей кристаллизации показана на фиг. 4, где видно движение фронтов плавления (4) и кристаллизации (5) кремния со слоем внедренных ионов кобальта при импульсном нагреве, определяющее собирание кобальта и образование тонкого слоя кобальта. Длительность 70 нс. Образование слоя из кобальта или силицида СоSi2 толщиной ≈10 нм на глубине 1,5 мкм. Скорость кристаллизации около 10 м/с, К* ≈0,1. Изготовление транзистора по примеру 1.

П р и м е р 4. Внедрение захороненного металлического слоя проводится по примеру 2 с помощью шаблона, который после получения системы полос поворачивается на 90о. На каждой из стадий внедрения вводится 1/2 необходимой дозы. Далее проводится лазерный импульсный отжиг аналогично примерам 1-3. Аналогичное внедрение проводилось и по примеру 3.

П р и м е р 5. Образование в пластине кремния захороненного слоя толщиной 0,5 мкм или системы полос по примеру 2 внедренных атомов Ni на глубине 0,7-1,2 мкм (энергия ионов 1 МэВ, доза 1016 см-2). Отжиг по примеру 1 с плотностью энергии 1,5 Дж/см2, длительность импульса 70 нс. В результате плавления и последующей кристаллизации кремния со слоем внедренных ионов никеля происходит образование тонкого слоя никеля и силицида никеля толщиной менее 10 нм на глубине 1,2 мкм. Изготовление транзистора по примеру 1. Проведение дополнительного быстрого термического отжига.

П р и м е р 6. Образование в пластине кремния захороненного металлического слоя (толщиной до 4 мкм) или системы полос по примеру 2 внедренных атомов Ni на глубине от 28 до 32 мкм (энергия ионов 100 МэВ, доза 1017 см-2). Отжиг по примеру 1 с плотностью энергии 5 Дж/см2, длительностью импульса 70 нс.

П р и м е р 7. Образование в пластине кремния захороненного металлического слоя (или системы полос по примеру 2) из внедренных атомов индия на глубине 0,3 ±0,1 мкм (энергия 0,7 МэВ, доза 5˙1015 см-2). Отжиг по примеру 1 с плотностью энергии 0,6 Дж/см2, длительность импульса 70 нс. Кинетика плавления и последующая кристаллизация протекает подобно показанной на фиг. 2 и 4. Образование слоя металлической проводимости толщиной 1-5 нм достигается на глубине 0,35 мкм. Скорость кристаллизации в интервале 10-15 м/с, К* менее 0,1, что обеспечивает перенос в проводящий слой более 90% внедренного индия. Соответственно в захороненном слое концентрация In достигает ≈1022 см-3.

П р и м е р 8. Образование в пластине двуокиси кремния захороненного металлического слоя (или системы полос по примеру 2) из внедренных атомов алюминия на глубине 1 ± 0,25 мкм (доза 1016 см-2, энергия 1 МэВ). Отжиг по примеру 1 с плотностью энергии 7,5 Дж/см2, длительность импульса 70 нс. В результате плавления и последующей кристаллизации на глубине ≈1 мкм образуется слой с металлической проводимостью со скоростью около 10 м/с при коэффициенте сегрегации К* около 0,1. Это обеспечивает в захороненном слое толщиной около 10 нм концентрацию Al ≈1022 см-3.

Проведение дополнительного быстрого термического отжига. Для этого кварцевыми галогеновыми лампами (плотность энергии излучения 30 Вт/см2) в течение 5 с температура кристалла Si поднимается до 1050оС, выдерживается 4-10 с, после чего лампы выключаются. Технология быстрого термического отжига (БТО) применяется в производстве электронных приборов более 10 лет.

По примерам 1-8 получены следующие результаты.

Снятием спектра обратного рассеяния ионов гелия с начальной энергией 1,4 МэВ установлено изменение профиля распределения внедренных в кремний ионов In (60 КэВ, доза 6˙1015 см-2, Rp 37 нм, Δ Rp 11 нм) после импульсного отжига. При плотности энергии импульса 2 Дж/см2 происходило плавление области внедрения, и при последующей кристаллизации вынос примеси в тонкий слой. Из начального слоя толщиной до 50 нм со средней концентрацией ≈5˙1020 см-3 в слой толщиной около 10 нм (коэффициент сегрегации К* ≈ 0,07) со средней концентрацией до 2,5˙1021 см-3.

С помощью измерения спектров обратного рассеяния ионов гелия (2 МэВ) удалось подтвердить, что подогрев подложки кремния с 300 до 620 К при лазерном импульсном отжиге (25 нс, Nd УА6 лазер, 2,5 Дж/см2) после внедрения ионов Pt (доза 5˙1015 см-2) сужает профиль распределения почти вдвое, увеличивая концентрацию Рt в максимуме с 3 до 5 ат. Измерения коэффициента сегрегации In в СdTe при кристаллизации дали значения от 0,018 до 0,2. Использование предлагаемого способа по- лучения структуры с захороненным слоем металлической проводимости обеспечивает по сравнению с прототипом следующие преимущества:

1. Значительно уменьшается доза и время отжига, необходимого для формирования встроенного проводящего слоя, улучшается планарность и гладкость встроенного слоя, исключаются операции эпитаксиального осаждения, фотолитографии, плазменного травления.

2. Замена твердофазной эпитаксии при формировании силицидного слоя жидкофазной и исключение требования эпитаксии при выделении металла позволяет значительно уменьшить толщину захороненного металлического слоя, управлять его положением и протяженностью, обеспечивать получение тонкого моноатомного слоя с двумерной проводимостью, реализующей приборы типа НЕМТ, создавать два и более встроенных слоев с металлической проводимостью.

Использование: в полупроводниковой микроэлектронике, а именно в технологии создания транзисторов со статической индукцией, с проницаемой или металлической базой, либо для получения встроенных слоев с металлической проводимостью в интегральных схемах. Сущность изобретения: способ заключается в том, что кристаллическую пластину полупроводника или пластину диэлектрика облучают ионами металла с энергией 0,7 100 МэВ, дозой (1015-1018) см-2 а отжиг ведут лазерным импульсным нагревом наносекундной длительности с образованием слоя плавления внутри кристалла. Для создания проводящего слоя в виде полос или сетки облучение ионами металла проводят через шаблон в виде системы щелевых отверстий или в два приема с последующим поворотом шаблона на 90° град. Для уменьшения дефектности прилегающих слоев монокристаллического полупроводника проводят дополнительный прогрев структуры быстрым термическим отжигом. Для уменьшения протяженности областей структуры, уменьшения расстояния между затвором и стоком в аналоговом транзисторе создают второй проводящий слой дополнительным облучением пластины пучком ионов с энергией первого пучка ионов не менее чем на 2 МэВ, причем расстояние между максимумами внедрения должно быть равно или более 2 ΔRp1+2ΔRp2, а дополнительный лазерный отжиг ведут со стороны второго захороненного слоя. 3 з. п. ф-лы, 4 ил. 2 табл.

при разнице энергий ионов не менее 2 МэВ, с последующим повторным лазерным отжигом второго имплантированного слоя металла.

при разнице энергий ионов не менее 2 МэВ, с последующим повторным лазерным отжигом второго имплантированного слоя металла.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| I.K.N | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| B, 59/60, 1991, p.655. | |||

Авторы

Даты

1995-10-10—Публикация

1992-05-08—Подача