Изобретение относится к электротехнике, в частности к электропроводящим материалам, применяемым при изготовлении электрических, преимущественно сильноточных, контактных соединений.

Известно использование в целях защиты разборных электрических соединений от атмосферной коррозии под действием влаги, агрессивных химических аэрозолей и пылей и снижения темпов старения контактных соединений защитных и герметизирующих смазок: технического вазелина, смазки ЦИАТИМ-221, смазки АМС-1, кварцево-вазелиновой пасты [1]

Недостатком этих смазок является то, что собранные контакты с этими смазками имеют высокое переходное сопротивление, контакты греются, что приводит к повышенным потерям электроэнергии. Срок службы контактов с использованием этих смазок относительно невысокий.

Известны электропроводящие составы, содержащие в качестве токопроводящего наполнителя порошкообразный металл, например серебро, а в качестве связующих веществ различные клеи и смолы [2]

К недостатком таких электропроводящих клеящих композиций следует отнести сложность технологии их использования, так как состав надо готовить непосредственно перед нанесением на рабочие поверхности контактов. После последующей сборки соединения необходима длительная выдержка во времени для высыхания композиции при строго определенных условиях. В композициях данного вида используются дорогие металлы. Переходное сопротивление собранного соединения продолжает оставаться повышенным. Удаление клея с рабочей поверхности контакт-деталей является трудоемкой операцией. Клеевые контактные соединения становятся не пригодными для ремонта.

Наиболее близким к предлагаемому является состав электропроводящей смазки для разборных электрических соединений, содержащий, мас. органическое связующее литиевое мыло стеариновой кислоты 3,3-3,7; минеральное приборное масло 26,61-62,90; коагулирующую присадку дифениламин 0,09-0,21; высокодисперсный порошок никеля 30-70 [3]

К недостаткам смазки следует отнести высокое значение переходного сопротивления (среднее значение 60-207 мкОм) разборного электрического соединения с использованием этой смазки, применение порошка дорогостоящего никеля. Смазка имеет высокое содержание минерального масла, что приводит к расслаиванию состава во время хранения и снижению ее потребительских свойств. Непосредственно перед использованием необходимо ее тщательно перемешивать, что требует дополнительных трудозатрат. При нагреве контактного соединения масло из него вытекает, что способствует повышению темпов старения контактов и снижению срока их службы. Эксплуатационные затраты повышенные.

Целью изобретения является снижение эксплуатационных затрат при использовании предлагаемой электропроводящей смазки в разборных электрических соединениях.

Цель достигается тем, что электропроводящая смазка преимущественно для сильноточных контактных соединений, содержащая органическое связующее, минеральное масло, присадку и металлический порошок, согласно изобретению содержит в качестве органического связующего высокомолекулярное органическое мыло, в качестве присадки пластификатор, например дибутилфталат, а в качестве металлического порошка порошок меди при следующем содержании компонентов, мас.

Высокомолекулярное органическое мыло 11-30 Минеральное масло 4-15

Пластификатор (дибутил- фталат) 0,5-5,0 Порошок меди 50-80

Смазку можно получать смешением компонентов. Содержание компонентов в смазке должно поддерживаться в указанных пределах.

При содержании порошка меди менее 50% ухудшается консистенция смазки, происходит ее расслоение, повышается переходное сопротивление разборного электрического соединения. При содержании порошка меди более 80% ухудшается сцепление между частицами, резко ухудшаются адгезионные свойства и смазку невозможно нанести на контактные поверхности.

Если в смазке используется менее 11% высокомолекулярного органического мыла, ухудшаются ее адгезионные свойства, что приводит к росту переходного сопротивления и сокращению срока службы смазки. Использование более 30% высокомолекулярного органического мыла ухудшает консистенцию и другие свойства смазки, приводящие к росту переходного контактного сопротивления.

Пластификатор (дибутилфталат) менее 0,5% не дает достаточной пластичности смазки, что снижает ее эксплуатационные свойства. Содержание пластификатора более 5% делает смазку недостаточно вязкой, снижает ее термическую устойчивость и сокращает срок службы. В качестве пластификатора наряду с дибутилфталатом может использоваться диэтилфталат и другие соединения.

При содержании минерального масла менее 4% смазка превращается в твердое вещество и не может быть использована по своему прямому назначению. При содержании минерального масла более 15% происходит снижение вязкости смазки, расслаивание порошка и органической составляющей при хранении, что ухудшает потребительские свойства. Снижается также термическая устойчивость смазки.

Смазка применяется следующим образом. Контактные поверхности очищают от грязи и окисных пленок и затем на них наносят тонкий слой смазки. После этого производят сборку электрического соединения в соответствии с принятой технологией.

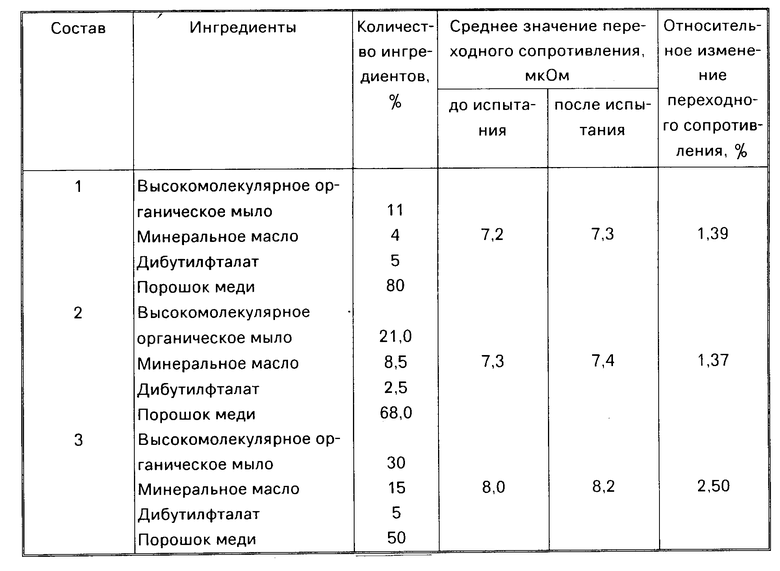

Были проведены испытания смазки по ГОСТу 17441-84 на соответствие требованиям ГОСТа 10434-82 В смазке использовался медный электролитический порошок с дендритной формой частиц. Результаты испытаний прелагаемого состава смазки, аналога и прототипа приведены в таблице.

Как видно из таблицы, абсолютные значения переходного сопротивления контактного соединения начального и после испытаний при использовании предлагаемой смазки ниже, чем при использовании известных аналогичных электропроводящих смазок.

Таким образом, при использовании предлагаемого состава электропроводящей смазки по сравнению с прототипом достигается снижение эксплуатационных затрат за счет снижения переходного контактного сопротивления и, следовательно, потерь электроэнергии, исключения трудозатрат, связанных с тщательным перемешиванием смазки непосредственно перед применением, так как смазка не расслаивается даже при очень длительном хранении (1 г.) и за счет применения в составе смазки более дешевого медного порошка.

Предлагаемая смазка под названием "Суперконт" прошла испытания в 1992 г. в г. Санкт-Петербурге в концерне "Электромонтаж", получила высокую оценку и рекомендована к промышленному примене- нию.

В настоящее время смазка производится небольшими опытными партиями и реализуется потребителям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩАЯ СМАЗКА "УВС СУПЕРКОНТ" | 2012 |

|

RU2510089C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ЭЛЕКТРОПРОВОДЯЩАЯ, ДЛЯ ПОДВИЖНЫХ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2647118C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ СМАЗКА | 1999 |

|

RU2158976C1 |

| СМАЗКА ЭЛЕКТРОПРОВОДНАЯ ДЛЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2713155C1 |

| СМАЗКА ЭЛЕКТРОПРОВОДЯЩАЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2337421C1 |

| Электропроводящая смазка для комплексной защиты резьбы в заземлителях (варианты) | 2020 |

|

RU2738108C1 |

| Материал, снижающий энергетические потери на контактных соединениях электрических сетей | 2016 |

|

RU2653859C1 |

| ПОРОШОК ТИТАНАТА КАЛИЯ И СМАЗОЧНАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2012 |

|

RU2493104C1 |

| Электропроводящая композиция | 1988 |

|

SU1665408A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2065483C1 |

Изобретение относится к электротехнике, в частности к электропроводящим смазкам, применяемым при изготовлении электрических, преимущественно сильноточных, контактных соединений. Сущность изобретения: электропроводящая смазка содержит следующие компоненты: мас. высокомолекулярное органическое мыло 11 30, минеральное масло 4 15, пластификатор (дибутилфталат) 0,5 5, порошок меди 50 80. Изобретение позволяет снизить эксплутационные затраты за счет снижения переходного контактного сопротивления, снижения трудозатрат и использования более дешевого порошка. 1 табл.

Высокомолекулярное органическое мыло 11,0 30,0

Минеральное масло 4,0 15,0

Пластификатор 0,5 5,0

Порошок меди 50,0 80,0

2. Смазка по п.1, отличающаяся тем, что в качестве пластификатора она содержит дибутилфталат.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электропроводящая композиция | 1988 |

|

SU1665408A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1993-05-14—Подача