Заявляемое изобретение относится к области электротехники, в частности к многофункциональным электропроводящим смазкам, применяемым при монтаже и эксплуатации разборных подвижных электрических соединений, работающих на открытом воздухе, преимущественно соединений одно из которых изготовлено методом порошковой металлургии, и имеет пористость, и может быть использовано для уменьшения и сохранения переходного сопротивления в электрических соединениях испытывающих нагрев контактной зоны.

Известна электропроводящая смазка «Суперконт», преимущественно для сильноточных контактных соединений, содержащая органическое связующее, минеральное масло, присадку и металлический порошок при этом в качестве органического связующего она содержит высокомолекулярное органическое мыло, в качестве присадки пластификатор, в качестве металлического порошка, порошок меди при следующем содержании компонентов, мас.%:

в качестве пластификатора она содержит дибутилфталат

(Патент RU 2046412, заявка: 93025907 от 14.05.1993, МПК Н01В 1/20).

Недостатком смазки является сложность производства, как в промышленных, так и в полевых условиях, связанная с особенностями технологии. Смазка не является антикоррозийной, при температуре контактов выше 50°С смазка стекает с вертикальной поверхности.

В отечественной промышленности широко используется пластичная многоцелевая антифрикционная смазка марки Литол-24 (ГОСТ 21150-87), рекомендованная для всех типов подшипников качения и скольжения, шарниров, зубчатых и иных передач, индустриальных механизмов, электромашин. Смазка содержит следующие компоненты, мас.%: литиевое мыло - 13, антиокислительная присадка - 0,7, вязкостная присадка - 4, минеральное масло - до 100. Данная смазка часто используется в различных технических решениях либо как вязкостная добавка, либо как пластичная основа. В каждом конкретном случае решаются задачи, определяемые дополнительными компонентами смазочной композиции.

Известна пластичная смазка для подшипников качения, содержащая пластичную основу - смазку Литол-24 и присадку в виде порошка наноалмаза детонационного синтеза, очищенного до содержания несгораемых примесей менее 0,1% от массы наноалмаза, с размером частиц не более 5 нм при следующем соотношении компонентов, мас.%:

(Патент RU 2457239, заявка: 2009138589/04, 19.10.2009, С10М125/02).

Известен смазочный стержень РАПС, состоящий из оболочки заполненной смазкой, согласно изобретению содержит в качестве оболочки, имеющей форму любой конфигурации, выполненной из термопластичного или (и) термореактивного или (и) слоистого материала, например полиэтилен высокого или низкого давления или графит, эбонит, текстолит, способный интенсивно изнашиваться с различной интенсивностью в зависимости от введенных в материал присадок и усилия прижатия его к смазываемой поверхности при трении по несмазанной поверхности и минимально изнашиваться при трении по смазанной поверхности, а в качестве смазки содержит смазочный материал, состоящий из термопластичного вещества, например из битумно-полимерной смеси с функциональными присадками, обеспечивающими сохранение морозостойкости при температуре до -50°С, а теплостойкость при температуре до +120°С, и дополнительно может содержать термостойкую пластичную смазку, например Литол-24, при следующем соотношении компонентов, мас.%:

(Заявка: 2006119733 от 05.06.2006, МГЖ С10М169/04).

Известна пластичная смазка, включающая основу, в качестве которой используют Литол-24, и высокодисперсный порошок металлического наполнителя, отличающаяся тем, что в качестве металлического наполнителя используют квазикристаллический порошок Al-Cu-Fe с дисперсностью частиц не более 1 мкм при следующем соотношении компонентов, мас.%: квазикристаллический порошок - 4-6, пластичная смазка Литол-24 - остальное

(Патент RU №2414504, заявка: 2009147366 от 22.12.2009 г. С10М125/04).

Указанные известные решения не могут быть использованы в контактных подвижных электрических соединениях рельсовых стыков, так как одни обладают высоким электрическим сопротивлением, другие низкой температурной стойкость, третьи отсутствием защитных свойств от коррозии и окисления.

Известна электропроводящая смазка, включающая наполнитель из меди и связующий материал, причем в наполнитель дополнительно вводят порошок графита, а медь вводят в виде пыли, при этом в качестве связующего материала используют Литол-24 при следующем соотношении компонентов, мас.%:

(Патент RU №2331129, заявка: 2007108816 от 09.03.2007, МПК Н01В 1/22).

Наличие в составе смазки такого ингредиента, как графит, увеличивает переходное контактное сопротивление. Смазка обладает низкой температурной стойкость при нагреве контактных поверхностей до 350°С отсутствием защитных свойств от окисления.

Известна смазочная композиция электропроводящая, для подвижных электрических соединений, содержащей основу из многофункциональной смазки на литиевой основе Литол-24 и порошки меди и графита, содержит антиокислительные и антикоррозионные присадки при следующих соотношениях компоненентов, масс. %.:

многофункциональная смазка на литиевой основе Литол-24 -остальное. Кроме этого, порошок меди имеет зернистость менее 100 мкм, при этом, не менее 65% с размером зерна менее 45-50 мкм, в качестве графита смазочного используют графит ГС-1, в качестве антиокислительной присадки используют Агидол -2, в качестве антиокислительной присадки используют Ионол технический, в качестве антикоррозионной присадки используют АКОР-1.

Недостаток данного технического решения заключается в повышении переходного электрического сопротивления в контактах токопроводящие пружинных устройств, предназначенные для установки под металлические стыковые накладки рельсового стыка, и снижение электропроводности в результате окисления при кратковременном нагреве контактов свыше 350°С.

Существенными признаками, совпадающими с существенными признаками предлагаемого технического решения являются:

использование в качестве основы смазки многофункциональной смазки на литиевой основе Литол-24, порошков меди и графита, антиокислительных и антикоррозионных присадки.

Задачей предлагаемого технического решения является повышение безопасности движения подвижного состава.

В процессе решения поставленной задачи достигается технический результат заключающийся в снижении эксплуатационных затрат при использовании предлагаемой смазки в разборных токопроводящих пружинных устройствах, предназначенные для установки под металлические стыковые накладки рельсового стыка, обеспечение нормируемого уровня электрического сопротивления рельсового соединения, при кратковременном нагреве контактной зоны пружинного устройства свыше 350°С.

Технический результат достигается смазкой электропроводной для электрических соединений, содержащей основу из многофункциональной смазки на литиевой основе Литол-24, порошки меди и графита, антиокислительную и антикоррозионную присадки, отличающийся тем, что она содержит порошки и присадки в следующих соотношениях, масс. %.:

Кроме этого, порошок меди имеет зернистость менее 100 мкм, при этом, не менее 65% с размером зерна менее 45-50 мкм, что порошок дисульфида молибдена MoS2 имеет зернистость 0,65-4,0 мкм, в качестве графита смазочного используется графит ГС-1, в качестве дисульфида молибдена MoS2 используется ДМИ-7, качестве антиокислительной присадки используется Ионол технический, в качестве антикоррозионной присадки используется АКОР -1.

В соответствии с нормами, действующими на железной дороге, токопроводящие пружинные устройства, предназначенные для установки под металлические стыковые накладки рельсового стыка, безотказно должны отработать в рельсовом стыке при пропуске по рельсовому стыку 300 млн. тонн брутто груза, в различных климатических условиях в диапазоне температур от +100°С до -60°С, при воздействии вибрации и ударов, при этом, износ шейки рельса в месте контакта с деталями изделия не должен превышать по глубине 0,8 мм. Изделие должно быть работоспособным и выполнять требуемую функцию: передача по рельсовому пути управляющих электрических сигналов и электрического тягового тока. Собственное электрическое сопротивление устройства не должно превышать 400 мкОм. Электрическое сопротивление рельсового стыка с установленным токопроводящим устройством под металлические накладки не должно превышать 200 мкОм. Прерывания электрической цепи, в местах контакта токопроводящего устройства с рельсами, не должно происходить при прохождении железнодорожного состава по рельсовому стыку. Передача по рельсовому пути электрического тягового тока, при неудовлетворительном состоянии рельсовых накладок, приводит к нагреву зоны контакта токопроводящего пружинного устройства, установленного под металлические стыковые накладки. Вместе с зоной контакта нагревается смазка, которая находится в зоне контакта. При нагревании смазка теряет свои свойства, как по снижению трения, так и по стабилизации и снижению электрического сопротивления. Снижение фрикционных свойств и увеличение электрического контактного сопротивления происходит, в основном, за счет окисления порошков меди и деградации свойств Литола-24.

Литол-24, как все литиевые смазки, водостоек даже в кипящей воде, высокая температура плавления, небольшая испаряемость дисперсионной среды, - все это позволяет применять смазку при температурах нагрева контактной зоны 110…130°С. Термоупрочение для литола, так же, как и для других литиевых смазок не характерно. Литол-24 достаточно морозостоек, он сохраняет работоспособность при -40°С, а в мощных механизмах и при более низких температурах, вплоть до -55°С. Смазка обладает отличной механической стабильностью, противозадирная характеристика смазки удовлетворительная. Смазка имеет хорошие консервационные свойства и достаточно хорошо защищает металлические изделия от коррозии. Недостаток Литола-24 заключается в том, что он не токопроводен, а так же при использования в грубых, не защищенных от грязи и воды узлах трения он теряет все свои положительные качества, так как вбирает в себя все продукты износа, и из смазки превращается в абразив. К таким тяжелым условиям относится условия эксплуатации соединителей рельсовых пружинных рельсовых стыках. Соединение контактов соединителя и рельса подвижно, за счет прогиба рельсовых концов в стыке. Контактный элемент соединителя выполнен, либо из композиционного сплава методом порошковой металлургии и имеет пористость до 10%, либо из стали, с нанесенным на контактную поверхность износостойким покрытием методом электроискрового легирования (ЭИЛ), имеющего повышенную шероховатость поверхности.

В настоящее время области применения порошков меди значительно расширились и уже не ограничиваются только порошковой металлургией. Порошок меди, благодаря высокой электро- и теплопроводности, активно используется практически в любой области техники, и спектр применения непрерывно расширяется. Одной из основных проблем, возникающих при разработке смазочных композиций с использованием в качестве наполнителя порошка меди, является его высокая поверхностная энергия, приводящая к агломерации частиц порошка и его неравномерное распределение, а так же высокая окисляемость. Полученные, таким образом, смазочные композиции являются неоднородным материалом с ухудшенными характеристиками по электропроводности. Стабилизированный порошок меди, который предлагается использовать в данном техническом решении, не склонен к агломерации частиц, обладает высокой износостойкостью при больших удельных нагрузках, и имеет относительно невысокий коэффициент трения. Смазка, содержащая стабилизированный порошок меди, обладает повышенной теплопроводностью, что позволяет отводить тепло, из зоны трения, распределяя его по всему образцу. За счет защиты порошка от окисления, путем введения в смазку антиокислительной присадки свойства смазки значительно улучшаются. Применение в составе смазки стабилизированого порошка меди позволяет регулировать вязкость смазки, причем содержание масс. % порошка меди в количестве меньше 35 приводит к повышенной текучести смазки, при превышении порошка меди стабилизированного 50 мас.% ведет к загустеванию смазки.

Антиокислительные присадки вводят в основу (основой, в данном случае, является порошок меди) с целью снижения скорости процесса окисления. Реакция окисления основы носит цепной характер, при котором начинающееся окисление активизируется дальнейшим его окислением. При этом металлические частицы меди выступают в роли катализатора. Антиокислительные присадки уменьшают процесс окисления и не дают проявиться каталитическому эффекту, способствуют стойкости композиции к потере ее свойств и, соответственно, к ее старению.

Антикоррозионные присадки в смазочной композиции необходимы потому, что подвижный электрический контакт рельсового стыка состоит из различных материалов. Один из контактов такого соединения выполнен из сплава, в состав которого входит цветной металл. Такие сплавы, при прохождении электрического тока, образуют на металлической поверхности шейки рельса пленки, которые снижают электрическое сопротивление в контакте. Наличие в смазке антикоррозионных и антиокислительных присадок предотвращает появление и окисление этих пленок.

Количественный состав антиокислительной и антикоррозионной присадок подбирается опытным путем, в основном зависит от массы медного порошка. Оптимальные количества добавок в данном техническом решении в указанных пределах были определены экспериментально.

Графит марки ГС применяется для изготовления консистентных смазок для высоконагруженных открытых узлов трения и электропроводящей резины. Наличие графита смазочного марки ГС1 в количестве 0,05-1,5 мас.%, улучшает фрикционные свойства смазочной композиции, не увеличивая электрического сопротивления. Увеличение графита смазочного свыше 1,5 мас.% приводит с снижению электропроводных свойств смазки, при уменьшении графита смазочного менее 0,05 мас.% приводит к нивелированию эффекта от наличия графита в смазке.

Дисульфид молибдена, MoS2, является распространенной формой молибдена, его однослойные структуры стали одним из компонентов создаваемых современных смазочных материалов. Гексагональная пластинчатая структура молекул MoS2 из атома молибдена и двух атомов серы создает защищенные трущиеся металлические поверхности. Пластинки дисульфида молибдена легко заполняют микроскопические поры в соприкасающихся поверхностях, а имеют более высокую термическую стойкость по сравнению с медью, позволяют сохранять высокие смазочные свойства смазки при нагреве свыше 300°С, когда происходит окисление порошков меди.

Совокупность ингредиентов в смазке содержащей порошки и присадки в следующих соотношениях, масс. %:

При этом, порошок меди имеет зернистость менее 100 мкм, при этом, не менее 65% с размером зерна менее 45-50 мкм, порошок дисульфида молибдена MoS2 имеет зернистость 0,65-4,0 мкм, в качестве графита смазочного используется графит ГС-1, в качестве дисульфида молибдена MoS2 используется ДМИ-7, в качестве антиокислительной присадки используется Ионол технический, в качестве антикоррозионной присадки используется АКОР -1, позволяет достичь указанный технический результат.

Снижении эксплуатационных затрат при использовании предлагаемой смазки в разборных токопроводящих пружинных устройствах, предназначенные для установки под металлические стыковые накладки рельсового стыка, достигается тем, что смазка сохраняет свои защитые действия больше времени по сравнению с прототипом, а следовательно, и увеличивается период работы рельсового стыка обеспечивающего нормируемый режим стыка по электросопротивлению.

Обеспечение нормируемого уровня электрического сопротивления рельсового соединения, при кратковременном нагреве контактной зоны пружинного устройства свыше 350°С достигается за счет введения в смазку на основе Литола-24 дисульфида молибдена в количестве 0,8-1,2 масс. %. и оптимизации состава порошков меди, углерода, антиокислительной и антикоррозионной присадок.

Смазка одновременно должна выполнять и сохранять в процессе работы, как минимум, две важные функции, это снижать коэффициент трения и снижать электрическое сопротивление в подвижном контактном соединении. Исходя из этих условий, подбирался ингредиентный состав смазки. Электропроводящую смазку, готовили на основе литола, порошков меди, графита и антиокислительных и антикоррозионных присадок. Состав ингредиентов подбирают таким образом, чтобы обеспечивалось снижение электрического сопротивления не менее 5%. Правильное дозировка ингредиентов состава смазки смазочной системы электропроводящими свойствами подбиралась по уровню снижения электрического сопротивления при пропускании электрического тока через токопроводное устройство со смазкой и без смазки. Снижение электрического сопротивления в контактной зоне контактного элемента и шейки рельса наиболее важно в начальный период работы, когда пятно контакта минимально и еще полностью не сформировалось.

Приготовление смазки проводилось следующим образом.

На весах проводилась навешивание компонентов, в пропорции мас.%: Литол- 24-60; порошок медный ПМС-1 -40; порошок смазочного графита ГС-1 -0,8; порошок дисульфида молибдена MoS2 ДМИ-7 -1,0; антиокислительная присадка Агидол-2 -0,7; антикоррозионная присадка АКОР-1 -1,0). Навешивание компонентов на партию смазки готовилось общей массой не менее 4 кг.

Механический смеситель прогревался в течение 30 мин до температуры 80°С±5°. Далее в емкость смесителя загружались компоненты смазки: Литол-24 и антикоррозионная присадка АКОР-1 и включалось перемешивание со скоростью 30-60 об/мин.

Перед загрузкой в механический смеситель для улучшения однородности порошковые компоненты смазки (порошок медный стабилизированный ПМС-1, порошок дисульфида молибдена ДМИ-7; графитовый порошок ГС-1, антиокислительная присадка Агидол-2) перемешивались в аппарате типа «пьяная бочка» в течение 30-60 мин.

Готовые порошковые компоненты вводились тонкой струйкой через загрузочный люк смесителя при постоянном перемешивании Литола-24. Далее проводилось перемешивание компонентов смазки в течение 120 мин до получения однородной композиции кремообразной консистенции (без комков) от грязно красного до буро коричневого цвета.

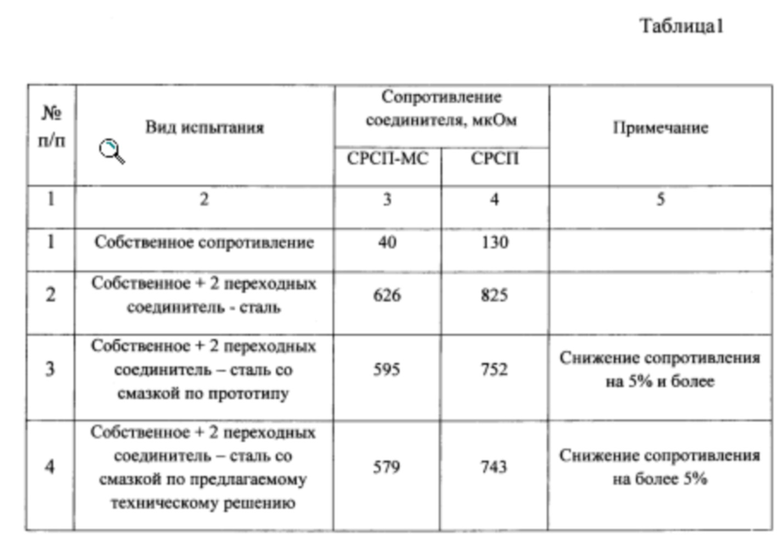

Аналогично готовилась смазочная композиция по способу прототипа. Исследования смазки проводили в два этапа. На первом этапе на лабораторном стенде проводилась оценка эффективность смазки по снижению электрического сопротивления в контактной зоне контактного элемента и шейки рельса на двух соединителях. Смазка по предлагаемому техническому решению и смазочная композиция по прототипу должны обеспечивать снижение электрического сопротивления при пропускании электрического тока через токопроводное устройство со смазкой и без смазки не менее 5%. Результаты испытаний представлены в таблице 1.

На втором этапе измерялось переходное сопротивление и температура в зоне контакта рельсового стыка с установленным в него соединителем СРСП. Данный соединитель рельсовый стыковой пружинный, в основном, поставляется на РЖД РФ, имеет контактные элементы из стали с покрытием ЭИЛ электродом из твердого сплава.

Измеряемая электрическая цепь состояла из двух кусков рельса, соединенных СРСП-МС. Подача электрического тока на рельсы осуществлялось посредством резьбового соединения через шпильки, приваренные к головке рельса, по две шпильки на каждый рельс. Контактное давление обеспечивалось штатной пружиной СРСП, деформированной до величины, соответствующей установке в рельсовый стык. Метод измерения - четырехпроводная схема амперметра-вольтметра. Оборудование - микроомметр Ф4104-М 1.

Общее сопротивление цепи Rобщ:

Rобщ=2Rпл+2 Rп+Rc

Где Rпл - сопротивление электродов-площадок;

Rп - переходное соединение в контакте «электрод-площадка-СРСП-МС»;

Rc - сопротивление СРСП-ИС на участке между точками контакта По результатам предварительных исследований Rc=40 мкОм; сопротивлением электродов-площадок можно пренебречь, таким образом, переходное сопротивление в контакте рассчитывалось по формуле: Rп=(Rобщ-Rc)/2=Rобщ/2-100

Величина пропускаемого тока 1000А, время пропускания тока до 60 сек, Регистрация температуры производилась через каждые три (3,0) сек. При достижении температуры выше 350°С пропускание тока прекращалось. Результаты измерений приведены в таблице 2

В соответствии с полученными данными, предлагаемая смазка обладает способностью к снижению переходного сопротивления в контактной паре, при нагреве зоны контакта выше 350°С, более эффективно, чем смазочная композиция по прототипу.

В настоящее время проводятся испытания данной смазки на отдельных участках РЖД в различных климатических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ЭЛЕКТРОПРОВОДЯЩАЯ, ДЛЯ ПОДВИЖНЫХ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2647118C1 |

| СРЕДНЕТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2001 |

|

RU2202601C2 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| ПЛАСТИЧНАЯ СМАЗКА (ВАРИАНТЫ) | 2009 |

|

RU2428461C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ УНИВЕРСАЛЬНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ, ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2015 |

|

RU2565760C1 |

| СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2010 |

|

RU2443765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2009 |

|

RU2400535C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

Заявляемое изобретение относится к области электротехники, в частности к многофункциональным электропроводящим смазкам, применяемым при монтаже и эксплуатации разборных подвижных электрических соединений, работающих на открытом воздухе, преимущественно соединений, одно из которых изготовлено методом порошковой металлургии, и имеет пористость, и может быть использовано для уменьшения и сохранения переходного сопротивления в электрических соединениях испытывающих нагрев контактной зоны. Задачей предлагаемого технического решения является повышение безопасности движения подвижного состава. В процессе решения поставленной задачи достигается технический результат заключающийся в снижении эксплуатационных затрат при использовании предлагаемой смазки в разборных токопроводящих пружинных устройствах, предназначенные для установки под металлические стыковые накладки рельсового стыка, обеспечение нормируемого уровня электрического сопротивления рельсового соединения при кратковременном нагреве контактной зоны пружинного устройства свыше 350°С. Технический результат достигается смазкой электропроводной для электрических соединений, содержащей основу из многофункциональной смазки на литиевой основе Литол-24, порошки меди и графита, антиокислительную и антикоррозионную присадки, отличающийся тем, что она содержит порошки и присадки в следующих соотношениях, масс.%: порошок меди, стабилизированный 35-50, графит смазочный 0,05-1,50, дисульфида молибдена MoS2 0,8-1,2, антиокислительная присадка 0,5-2,0, антикоррозионная присадки 0,5-1,5, многофункциональная смазка на литиевой основе Литол-24 - остальное. Кроме этого, порошок меди имеет зернистость менее 100 мкм, при этом не менее 65% с размером зерна менее 45-50 мкм, порошок дисульфида молибдена MoS2 имеет зернистость 0,65-4,0 мкм, в качестве графита смазочного используется графит ГС-1, в качестве дисульфида молибдена MoS2 используется ДМИ-7, качестве антиокислительной присадки используется Ионол технический, в качестве антикоррозионной присадки используется АКОР-1. 6 з.п. ф-лы, 2 табл.

1. Смазка электропроводная для электрических соединений, содержащая основу из многофункциональной смазки на литиевой основе Литол-24, порошки меди и графита, антиокислительную и антикоррозионную присадки, отличающийся тем, что она содержит порошки и присадки в следующих соотношениях, масс.%:

2. Смазка, по п. 1, отличающаяся тем, что порошок меди имеет зернистость менее 100 мкм, при этом, не менее 65% с размером зерна менее 45-50 мкм.

3 Смазка, по п. 1, отличающаяся тем, что порошок дисульфида молибдена MoS2 имеет зернистость 0,65-4,0 мкм.

4. Смазка, по п. 1, отличающаяся тем, что в качестве графита смазочного используется графит ГС-1.

5. Смазка, по п. 1, отличающаяся тем, что в качестве дисульфида молибдена MoS2 используется ДМИ-7.

6. Смазка, по п. 1, отличающаяся тем, что в качестве антиокислительной присадки используется Ионол технический.

7. Смазка, по п. 1, отличающаяся тем, что в качестве антикоррозионной присадки используется АКОР-1.

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ЭЛЕКТРОПРОВОДЯЩАЯ, ДЛЯ ПОДВИЖНЫХ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2647118C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ СМАЗКА "СКИПС" | 2007 |

|

RU2331129C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2414504C1 |

| RU 2006119733 A, 27.12.2007 | |||

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2009 |

|

RU2457239C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ СМАЗКА "СУПЕРКОНТ" | 1993 |

|

RU2046412C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| US 5093015A, 03.03.1992. | |||

Авторы

Даты

2020-02-04—Публикация

2019-03-28—Подача