Изобретение относится к химическим источникам тока.

Одной из разновидностей подобных источников тока являются батареи на основе металло-воздушной электрохимической системы с использованием растворимых анодов, изготавливаемых из магния или сплавов на его основе. В таких источниках тока расходуемыми электродами, определяющими длительность разряда батарей, являются растворимые металлические аноды.

Конструктивное исполнение источника тока, позволяющее в течение короткого времени заменить отработанные аноды после исчерпания ими своего ресурса работы, обеспечивает многократное использование воздушных катодов и тем самым повышает технико-экономические характеристики изделия в целом.

Однако многократное использование положительных электродов требует для своей реализации поддержание стабильных электрических параметров катодов на протяжении всего ресурса работы батареи.

В то же время перенос к катодам продуктов анодного растворения отрицательных электродов, в частности гидроокиси магния при использовании магниевых анодов, приводит к снижению электрохимической активности положительных электродов и, в конечном итоге, к выходу батарей из строя.

Подобный эффект обусловлен электрокинетическими явлениями, в результате которых происходит миграция заряженных коллоидных частиц гидроокиси магния в электрическом поле, появляющемся в межэлектродном зазоре в результате возникновения градиента потенциала при работе батареи. В то же время применительно к водоактивируемым источникам тока с механически перезаряжаемыми анодами именно поддержание стабильности электрических характеристик катода определяет длительность ресурса батареи в целом или, иначе говоря, количество регламентируемых разрядных циклов.

Затормозить действие указанных негативных явлений можно в какой-то мере при увеличении величины межэлектродного зазора. При этом, однако, неоправданно увеличивается объем батареи и возрастает доля омических потерь при ее работе.

Известен воздушно-магниевый элемент, содержащий, в частности, анод, заключенный в сепаратор, и газодиффузионный катод (авт. св. СССР N 752566, кл. Н 01 М 12/06, 1980). Анод представляет собой перфорированную рифленую пластину, что существенно развивает рабочую поверхность электрода.

Недостатком этого технического решения является то обстоятельство, что чрезмерно большое развитие поверхности анода препятствует удалению продуктов токообразующей реакции с поверхности электрода, что приводит к его частичной блокировке и снижению рабочих характеристик элемента. По этой же причине увеличивается скорость саморазряда отрицательного электрода при перерывах в работе залитого элемента в результате взаимодействия магния с электролитом. Кроме того, рифление столь непластичного при комнатной температуре материала как магний вызывает необходимость его термообработки, что увеличивает трудоемкость и удорожает изготовление элемента.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является конструкция водоактивируемой воздушно-магниевой батареи со сменными магниевыми анодами, помещенными в комбинированный сепаратор (патент США N 3623914, кл. Н 01 М 29/04, 1971).

Однако эффективность этой батареи в существенной мере снижается из-за трудоемкой многооперационной технологии изготовления сепаратора, включающей в себя, в частности, смешение соли со связующим, обработку полученной смеси спиртом и нанесение смеси на элементы сепаратора.

Целью изобретения является упрощение конструкции воздушно-магниевой батареи при сохранении ее высокой надежности. Предлагаемое техническое решение должно исключать отравление катода продуктами анодного процесса в результате их миграционного переноса. В то же время не должно тормозиться удаление из межэлектродного зазора газообразного водорода, образующегося при работе магниевого анода в результате отрицательного дифференц-эффекта, сопровождающего анодное растворение магниевых сплавов в нейтральных растворах.

Достижение цели обеспечивается использованием в качестве сплошного сепарационного элемента, обеспечивающего ионную проводимость и вместе с тем полностью предотвращающего миграционный перенос к катоду гидроокиси магния, гидратцеллюлозной пленки (целлофана). Ионную проводимость целлофан приобретает вследствие того, что при анодном растворении магниевых анодов анолит приобретает слабощелочные свойства, поскольку рН гидратообразования гидроокиси магния составляет 11,5 ед. Поэтому при конструктивном исполнении источника тока таким образом, что сепараторная пленка размещается в слое электролита, прилегающем к отрицательному электроду, обеспечивается возможность эффективного использования гидратцеллюлозной пленки в качестве сепарационного материала в источниках тока с нейтральным электролитом.

Особенно благоприятные условия для применения сепаратора на основе целлофана создаются при использовании в качестве положительных электродов воздушных катодов. Это обусловлено тем, что при электрохимическом восстановлении кислорода воздуха на катоде образуются гидроксил-ионы, которые придают католиту щелочные свойства, что дополнительно способствует набуханию сепараторного материала и улучшению его ионной проводимости.

Однако непосредственное прилегание гидратцеллюлозной пленки к поверхности анода затрудняет эвакуацию с его поверхности газообразного водорода, образующегося при работе магниевых анодов, что приводит к увеличению коэффициента газонаполнения в межэлектродном зазоре и, тем самым к увеличению внутреннего электрического сопротивления источника тока.

С целью исключения указанного недостатка предлагается образовать полость между гидратцеллюлозной сепараторной пленкой и анодом путем размещения между ними двух слоев перфорированной гофрированной винипластовой пленки со взаимно перпендикулярным расположением гофр для увеличения образуемого свободного объема.

С целью надежной фиксации гидратцеллюлозной пленки при механической замене анодов поверх пленки размещается плоский перфорированный сепарационный элемент, изготовленный из винипластовой пленки. Оптимальной толщиной полимерной пленки, из которой изготовлен наружный элемент сепаратора, является 0,4-0,7 мм. При меньшей толщине материала не обеспечивается достаточная механическая жесткость комбинированного сепаратора, что способствует чрезмерному разбуханию сепаратора из-за накопления внутри него гидроокиси магния, образующейся при работе батареи. При толщине винипластовой пленки более 0,7 мм увеличивается доля балластных элементов конструкции источника тока.

Для обеспечения надежного удержания продуктов токообразующего процесса внутри сепаратора принципиальным является соотношение между общей толщиной сепаратора и толщиной анода.

При выборе оптимального соотношения исходили из значений удельных весов и молекулярных объемов исходного металлического магния и взвеси гидроокиси магния, образующейся при работе источника тока в результате протекания основного токообразующего процесса по реакции

3Mg + O2 + 4H2O _→ 3Mg(OH)2 + H2 ↑.

По стехиометрии при анодном растворении 1 г магния образуется 2,42 г гидроокиси магния. При этом необходимо учитывать, что гидроокись магния образуется не в кристаллическом виде, а в виде взвешенного осадка, кажущийся удельный вес которого меньше удельного веса твердого продукта.

С учетом сказанного, а также на основании экспериментальных данных оптимальное отношение общей толщины комбинированного сепаратора к толщине анода принято равным 3,5-9. При подобном отношении гидроокись магния, образующаяся при полном растворении анода любой исходной толщины, размещается в свободном резервном объеме, образованном предлагаемой структурой сепаратора. При этом не происходит механического разрушения сплошной гидратцеллюлозной пленки, что обеспечивает накопление гидроокиси магния внутри сепаратора, исключая тем самым его перенос к катоду.

Поскольку в соответствии с приведенным уравнением токообразующей реакции при работе источника тока потребляется вода, для штатной работы батареи важным является количество электролита, размещаемого при активации батареи в межэлектродном зазоре. Оптимальное количество электролита, необходимое для полного использования емкости отрицательного электрода, может быть опосредованно выражено через отношение высоты гофр винипластовой сепарации к величине межэлектродного зазора.

Кроме того, с целью удобства механической перезарядки батареи ширина межэлектродного зазора должна быть заведомо больше толщины анода с сепаратором, что обеспечивает беспрепятственное извлечение отработанных анодов и размещение в батарее новых отрицательных электродов.

Принимая во внимание сказанное, учитывая соотношения между удельным весом магния и электролита, а также учитывая, что при растворении 1 г магния связывается по приведенному уравнению реакции 1 г воды, отношение между высотой гофр винипластовой сепарации и шириной межэлектродного зазора выбрано равным 0,15-0,45.

Испытания макетов батарей подтвердили правильность выбранного соотношения.

Пример осуществления изобретения.

Для экспериментальной проверки были изготовлены и испытаны макеты источников тока магнийвоздушной системы. Аноды батареи изготавливались из листов магниевого сплава МА-1 и помещались в комбинированный сепаратор в соответствии с изобретением. Электрическая коммутация анодов осуществлялась с помощью пружинных лирообразных металлических элементов, обеспечивающих простоту и удобство механической замены анодов при высокой надежности электрического контакта (патент СССР N 1801233, кл. Н 01 М 12/06, 26.04.91). Катоды батареи, изготовленные с использованием активированного угля АГ-3, нанесенного совместно с гидрофобизатором и связующим по специальной технологии на токоотводящую никелевую сетку, были выполнены в виде коробчатой конструкции из двух катодных полусборок. В качестве гидрофобного запорного слоя использовалась пористая фторопластовая пленка, обеспечивающая диффузию кислорода воздуха в зону токообразующего процесса. В качестве электролита использовался 3%-ный раствор поваренной соли.

Батарея состояла из десяти последовательно соединенных элементов. Величина разрядного тока при проведении электрических испытаний составляла 0,7 А. Толщина анода составляла 1,5 мм. Высота гофр пер- форированно-гофрированной винипластовой пленки равнялась 1,1-1,25 мм, ширина межэлектродного зазора 6 мм. Суммарная толщина отсепарированного анода, включая толщину анода, толщину размещенных с обеих сторон анода перфорированно-гофрированных пленок, гидратцеллюлозной пленки толщиной 0,05 мм и плоской винипластовой пленки толщиной 0,5 мм, составляла 6 мм.

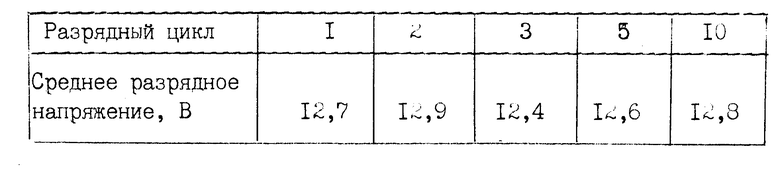

Результаты испытаний представлены в таблице. Емкость, снимаемая на каждом разрядном цикле, составляла 50 А ˙ч.

Разряд источника питания проводился в непрерывном, за исключением третьего и пятого циклов, режиме разряда, на третьем и пятом разрядных циклах емкость снималась в прерывистом режиме разряда. После каждого цикла проводилась механическая перезарядка батарей путем замены отработанных анодов на новые.

Электрические испытания макетов магний воздушных механически перезаряжаемых источников тока показали эффективность и надежность предложенного технического решения и оптимальность его инженерной реализации в конкретной конструкции батареи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНО-ЦИНКОВЫЙ ЭЛЕМЕНТ БОЛЬШОЙ ЕМКОСТИ | 2008 |

|

RU2349991C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1996 |

|

RU2095745C1 |

| ВОДОАКТИВИРУЕМЫЙ ИСТОЧНИК ТОКА | 2006 |

|

RU2316080C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2012 |

|

RU2519274C1 |

| Воздушно-магниевый элемент | 1978 |

|

SU752566A1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2013 |

|

RU2525843C1 |

| МЕТАЛЛО-ВОЗДУШНЫЙ ИСТОЧНИК ТОКА | 2014 |

|

RU2570143C1 |

| МЕТАЛЛОВОЗДУШНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1995 |

|

RU2080697C1 |

| ПЕРВИЧНАЯ ВОДОАКТИВИРУЕМАЯ БАТАРЕЯ | 1973 |

|

SU399025A1 |

| ЦИЛИНДРИЧЕСКИЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ СИСТЕМЫ ЛИТИЙ-ДИСУЛЬФИД ЖЕЛЕЗА | 2022 |

|

RU2788464C1 |

Использование: в воздушно-магниевых резервных химических источниках тока. Сущность изобретения: в корпус помещены механически перезаряжаемые растворимые магниевые аноды, отделенные от воздушных катодов многослойными сепараторами. С каждой стороны анода размещены два слоя перфорированно-гофрированной винипластовой пленки с взаимно перпендикулярным расположением гофров с отношением высоты гофра к толщине межэлектродного зазора 0,15-0,45, слой гидратцеллюлозной пленки и слой перфорированной винилпластовой пленки толщиной 0,4-0,7 мм. Отношение суммарной толщины анода с сепаратором к толщине анода равно 3,5-9. Это предотвращает отравление катода продуктами анодного процесса и в то же время не препятствует удалению из межэлектродного зазора газообразного водорода, обеспечивая надежность и упрощая конструкцию. 1 з. п. ф-лы, 1 табл.

| Воздушно-магниевый элемент | 1978 |

|

SU752566A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1992-07-15—Подача