Изобретение относится к устройствам прямого преобразования химической энергии электродных пиротехнических составов в электрическую энергию, в частности к высокотемпературным резервным источникам электрического тока одноразового действия, предназначенным для работы в режиме ожидания. Они нашли применение для автономного задействования и питания бортовой аппаратуры, приборов и устройств, исполнительных механизмов и систем управления (пироэнергодатчики, реле, микроэлектродвигатели, и т.д.).

Уровень данной области техники характеризует пиротехнический генератор (источник) электрического тока (ПИТ) по патенту РФ №2095745, МКИ F42C 11/00; Н01М 6/20, который представляет собой высокотемпературный гальванический элемент (ВГЭ) и состоит из разделенных диэлектрическим сепаратором пиротехнических электродов, выполненных в виде тонких зарядов (пластин).

Анодная и катодная пиротехнические композиции включают горючее, окислитель и неорганическое связующее - асбест, причем анод выполнен в виде пиротехнического заряда с избытком горючего, а катод - с избытком окислителя. Анод содержит (масс.%): 37-83 циркония, 15-51 бария хромовокислого или оксида меди, 2-12 асбеста. Катодная композиция включает 3-28 циркония, 60-95 оксида меди, 2-12 асбеста (масс.%), сепараторная композиция содержит (масс.%), асбест 3-20, фторид лития, или фторид щелочноземельного металла или их смесь 80-97. Сепаратор может содержать дополнительно диоксид циркония в количестве до 60% по массе.

Воспламенительный импульс инициирует одновременное воспламенение и горение анодного и катодного пиротехнических зарядов. Тепло, выделяющееся при их сгорании, расплавляет электролит, находящийся в сепараторе, который обеспечивает ионный контакт между продуктами сгорания электродов. Благодаря этому на аноде происходит электрохимическое окисление горючего - циркония, а на катоде - восстановление окислителя (оксида меди).

Недостатками известного ПИТ являются длительное время выхода на режим и малое время работы, что обусловлено высоким и нестабильным внутренним сопротивлением из-за неупорядоченной структуры высокотемпературных продуктов реакций в электродах, неоптимальными составами электродных композиций и возможностью вытекания расплавленного электролита.

Большинство из упомянутых недостатков устранено в более совершенной конструкции ПИТ по патенту РФ №2364989 МКИ Н01М 6/20, который по числу совпадающих признаков выбран в качестве прототипа (наиболее близкого аналога заявляемому техническому решению).

ПИТ по патенту РФ №2364989 представляет собой установленную в корпусе и имеющую два изолированных токовывода батарею ВГЭ, каждый в виде многослойных пиротехнических зарядов с избытком окислителя в катоде и избытком горючего в аноде, разделенных сепаратором из асбеста, диспергированного в электролите, включающем фториды металлов и диоксид циркония. В качестве горючего анод и катод содержат цирконий, в качестве окислителя анод содержит барий хромовокислый, а катод - оксид меди. ВГЭ соединены последовательно посредством помещенных между ними токоотводов в форме металлических дисков из фольги толщиной 11-13% толщины гальванических элементов и связаны с электровоспламенителем огневой цепью, включающей торцевые пиронагреватели, соединенные воспламенительной лентой, при этом в корпусе напротив токовыводов выполнены пазы. Структурные составляющие ВГЭ содержат соответственно (масс.%):

торцевые пиронагреватели и воспламенительная лента, изготовленные вакуумным осаждением водной взвеси, содержат компоненты в соотношении (масс.%):

Цирконий обеспечивает анодный потенциал, а в качестве горючего - высокую скорость горения электродных элементов и воспламенительной ленты, минимальное время выхода источника тока на режим. Оксид меди и барий хромовокислый выполняют функции окислителя, причем оксид меди обеспечивает катодный потенциал.

Фторид лития или смесь фторида лития с фторидами щелочноземельных металлов при рабочей температуре обеспечивают ионную проводимость между конденсированными продуктами сгорания анода и катода и возможность протекания электрохимического процесса между ними.

Диоксид циркония в сепараторе способствует повышению стабильности напряжения за счет сохранения качества электрических контактов благодаря снижению возможности вытекания расплава, усадки сепаратора после плавления фторидов металлов и улучшения структуры продуктов электрохимических реакций электродов с электролитом.

Асбест, введенный в электроды и сепаратор, принимает непосредственное участие в токообразующих процессах благодаря химико-термической активации поверхности волокон во фронте горения. Кроме того, он обеспечивает возможность формования тонких пластинчатых электродов и сепаратора, придавая пиротехническим электродам высокую чувствительность к тепловому инициирующему импульсу. В результате этого повышаются быстродействие батареи и удельные характеристики.

Для обеспечения возможности прямого преобразования химической энергии электродных композиций в электрическую энергию в режиме горения в анод введен окислитель, а в катод - горючее. Тепло, выделяющееся при горении пиротехнических электродов, обеспечивает плавление электролита в сепараторе и возможность генерирования тока.

В известном ПИТ количественный состав пиротехнических композиций анода, катода и сепаратора, образующих ВГЭ, не оптимизирован. Не сбалансировано соотношение окислителя в продуктах сгорания катода и горючего в продуктах сгорания анода, соотношение электролита и активных электродных материалов (горючего и окислителя в продуктах сгорания электродов). Кроме того, не оптимально соотношение тепла, выделяющегося при сгорании пиротехнических электродов и сепаратора, и тепла, необходимого для плавления электролита в сепараторе и нагрева расплава до рабочей температуры. Это не в должной мере обеспечивает быстрое и одновременное воспламенение всех пиротехнических электродов, что увеличивает время активации (достижения рабочего значения электрических характеристик) и уменьшает длительность генерирования тока, не позволяет использовать известный ПИТ для комплектации современных и перспективных изделий специального назначения, испытывающих значительные эксплуатационные перегрузки.

Следовательно, недостатками известного ПИТ являются длительное время выхода на режим и малая продолжительность генерирования рабочей силы тока, недостаточная стабильность характеристик, что обусловлено неоптимальным соотношением количества активных электродных материалов и электролита в ВГЭ, низкой скоростью горения воспламенительной ленты и недостаточно интенсивным диспергированием продуктов ее сгорания.

Задачей, на решение которой направлено настоящее изобретение, является усовершенствование ПИТ для улучшения показателей назначения (основных технических характеристик) и повышения его функциональной надежности.

Требуемый технический результат достигнут тем, что структурные составляющие ВГЭ заявляемого ПИТ содержат соответственно (масс.%):

сепаратор выполнен двухслойным, в виде набора из двух пластин, компоненты которых взяты в следующем соотношении (масс.%):

при соотношении толщин (масс) анода, сепаратора и катода (2:(5-6):1), а торцевые пиронагреватели и воспламенительная лента в составе батареи изготовлены вакуумным осаждением водной взвеси компонентов, взятых в соотношении (масс.%):

Сопоставительный анализ с прототипом показывает, что заявляемый ПИТ отличается тем, что анод, катод и сепаратор каждого ВГЭ имеют новое соотношение компонентов (оптимизированы их рецептуры и толщины), сепаратор выполнен двухслойным и определенным образом ориентирован в ВГЭ, а торцевые пиронагреватели и воспламенительная лента в батарее изготовлены вакуумным осаждением водной взвеси компонентов с иным соотношением по массе (с другой рецептурой). Отличительные признаки обеспечили возможность оптимизации тепловых и электрохимических режимов окислительно-восстановительных процессов как в электродах и сепараторе, так и между продуктами сгорания. Это позволило существенно улучшить характеристики заявляемого ПИТ и их стабильность (в 3 раза уменьшено время активации, в 1,5 раза увеличено время работы и на 15% стабильность по сравнению с прототипом).

Для оптимизации рецептур взаимодействующих между собой пластинчатых пиротехнических электродов и сепаратора, пиронагревателей и воспламенительной ленты в батарее ВГЭ, а также соотношения толщин (масс) электродов и сепаратора, выявлены следующие ограничения.

При содержании в аноде:

- циркония менее 74 масс.% неудовлетворительно протекает взаимодействие продуктов сгорания с избыточным количеством окислителя в катоде, не достигаются максимальные значения потенциала и времени генерирования тока, а также минимальное время активации;

- циркония более 80 масс.% электрический потенциал не увеличивается, а избыток металла препятствует протеканию экзотермических процессов, т.к. выделяется недостаточное количество тепла;

- оксида меди менее 17 масс.% выделяется недостаточно тепла для расплавления всего количества смеси фторидов металлов (электролита) в сепараторе и нагрева его до рабочей температуры, что снижает напряжение источника тока;

- оксида меди более 21 масс.% выделяется избыточное количество тепла в аноде, снижается количество активного циркония в продуктах сгорания анода, что лимитирует длительность протекания электрохимического процесса между электродами (генерирования электрического тока);

- асбеста более 5 масс.% (балластного количества) растет толщина пластинчатого электрода, что пропорционально снижает характеристики источника тока;

- асбеста менее 3 масс.% не обеспечиваются оптимальная структура электрода, его прочность и электрические характеристики источника тока.

При содержании в катоде:

- циркония более 17 масс.% создается его избыток, снижающий содержание окислителя (оксида меди, активного катодного материала), взаимодействие которого с анодным материалом обеспечивает протекание электрохимического процесса, то есть содержание окислителя при этом становится недостаточным;

- циркония менее 13 масс.% не обеспечивается выделение оптимального количества тепла при его взаимодействии с окислителем, что увеличивает время активации;

- оксида меди менее 77 масс.% не обеспечивается оптимальное количество активного катодного материала, взаимодействующего с цирконием в анодном элементе и обеспечивающего катодный потенциал, т.е. ограниченное количество окислителя в катоде лимитирует протекание электрохимического процесса;

- оксида меди более 87 масс.% появляется избыток окислителя, являющийся балластом в катодной композиции, что снижает характеристики ПИТ;

- асбеста более 5 масс.% неприемлемо снижается скорость горения и калорийность композиции, увеличивается толщина катода и объем газообразных продуктов сгорания, что снижает характеристики источника тока и их стабильность;

- асбеста менее 3 масс.% не обеспечиваются оптимальная структура электрода, его прочность и электрические характеристики источника тока.

При содержании в сепараторе (в пластине, контактирующей с анодом):

- фторидов металлов менее 47 масс.% не достигаются заданные электрические характеристики ПИТ, так как недостаточно электролита для протекания электрохимического процесса между электродами;

- фторидов металлов более 51 масс.% не достигаются заданные электрические характеристики ПИТ, так как избыток электролита требует дополнительное количество тепла для его плавления, т.е. требуется повышенное количество горючего и окислителя в электродах, что снижает электрические характеристики ПИТ, который функционирует только после расплавления всего электролита;

- асбеста более 4 масс.% (балластного количества) увеличивается толщина пластинчатого сепаратора, что пропорционально увеличивает внутреннее сопротивление ВГЭ и источника тока, снижая их характеристики;

- асбеста менее 3 масс.% не обеспечиваются оптимальная структура пластинчатого сепаратора, его прочность и электрические характеристики источника тока;

- диоксида циркония менее 46 масс.% не достигается улучшение структуры сепаратора после плавления электролита и продуктов взаимодействия электродов с сепаратором, не обеспечивается качество электрических контактов между электродами, возможны вытекание жидких электропроводных продуктов реакции, замыкание электродов и высокотемпературных гальванических элементов в батарее, нестабильность токовых характеристик ПИТ;

- диоксида циркония более 49 масс.% недопустимо уменьшается интенсивность токообразующих процессов, растет внутреннее сопротивление, что снижает характеристики ПИТ и их стабильность.

При содержании в сепараторе (в пластине, контактирующей с катодом):

- циркония менее 21 масс.% не обеспечивается выделение оптимального количества тепла при его взаимодействии с окислителем и скорость сгорания, что не обеспечивает быстрого плавления смеси фторидов (электролита) в сепараторе и увеличивает время активации ПИТ;

- циркония более 24 масс.% при сгорании выделяется избыточное количество тепла, что не исключает возможности вытекания электролита, появления подкороток, провалов и др. проявлений нестабильности токовых характеристик;

- бария хромовокислого менее 76 масс.% не обеспечиваются как оптимальное количество тепла, выделяемого при взаимодействии его с цирконием, так и скорость горения, что увеличивает время активации ПИТ;

- бария хромовокислого более 79 масс.% появляется избыток окислителя, являющегося балластом в композиции. Продукты взаимодействия бария хромовокислого с циркония только при заявляемом соотношении являются тугоплавкими диэлектриками (диоксид циркония, оксид бария, оксид хрома, цирконат бария, силикат магния), что исключает замыкание электродов;

- асбеста более 5 масс.% увеличивается толщина пластины, уменьшаются калорийность и скорость горения, что увеличивает время активации ПИТ;

- асбеста менее 3 масс.% не обеспечиваются оптимальная структура пластины и прочностные характеристики, что приводит к нестабильности скорости горения и времени активации ПИТ.

При содержании в торцевых пиронагревателях и воспламенительной ленте:

- циркония менее 36 масс.% низкие скорость горения и интенсивность диспергирования продуктов сгорания воспламенительной ленты не обеспечивают быстрое и одновременное воспламенение всех ВГЭ в батарее, что увеличивает время активации ПИТ, возможны замыкания электродов и ВГЭ в батарее крупными каплями жидких электропроводных продуктов сгорания;

- циркония более 40 масс.% в продуктах сгорания появляется металл в виде капель, что не исключает возможности замыкания электродов и ВГЭ в батарее электропроводными продуктами сгорания воспламенительной ленты, то есть появления подкороток, провалов тока и т.д.;

- бария хромовокислого менее 56 масс.% не обеспечивается оптимальная скорость горения и время активации ПИТ;

- бария хромовокислого более 60 масс.% появляется избыток окислителя, являющегося балластом в композиции. Продукты сгорания воспламенительной ленты только при заявляемом соотношении компонентов являются тугоплавкими диэлектриками, которые интенсивно диспергируют, обеспечивают быстрое воспламенение всех ВГЭ и исключают возможность их замыкания;

- асбеста более 5 масс.% уменьшаются калорийность и скорость горения воспламенительной ленты, что увеличивает время активации ПИТ;

- асбеста менее 3 масс.% не обеспечиваются оптимальная структура, прочность и гибкость воспламенительной ленты, что приводит к нестабильности скорости ее горения и времени активации ПИТ.

Критическая толщина (при которой горение любых зарядов из пиротехнических композиций невозможно) для заявляемого ПИТ в виде ВГЭ не превышает 1,2 мм, что значительно меньше суммы критических значений для толщин электродов и сепараторной пластины благодаря экзотермическому взаимодействию их между собой после воспламенения и сгорания. Это дает возможность миниатюризации изделий в виде батарей ВГЭ.

Толщину (массу) анода выбирают из условия обеспечения необходимого соотношения между металлическим цирконием в аноде и окислителем в катоде для протекания высокотемпературного электрохимического процесса (генерирования тока и обеспечения анодного потенциала). Цирконий по этой причине содержится в аноде в избытке, он является одновременно горючим в катоде и сепараторе, обеспечивает минимальное электрическое сопротивление как продуктов сгорания анода, так и внутреннее сопротивление источника тока.

Продуктами окислительно-восстановительных реакций в сепараторе (пластине, контактирующей с катодом) являются оксиды циркония, хрома и бария, а также цирконат бария и силикат магния (продукт термической деструкции асбеста), исключающие электронный контакт между электродами во время генерирования тока. Толщину (массу) упомянутой пластины и сепаратора в целом выбирают из условия исключения перегрева расплава фторидов металлов (электролита) и нештатной работы источника тока из-за вытекания расплавов.

В катоде основным продуктом как сгорания, так и электрохимических реакций является медь - один из лучших электронных проводников. При избыточной толщине (массе) катода происходит укрупнение капель расплавленной меди, температура плавления которой ниже температуры горения. Вытекающий расплав может замыкать электроды и ячейки. При оптимальной толщине (массе) катода медь в виде микроскопических капель распределяется в объеме композиции, обеспечивая высокую электрическую проводимость катодных элементов и минимальное внутреннее сопротивление источника тока.

Заявленное соотношение толщин пластинчатых пиротехнических электродов и сепаратора (и их масс) экспериментально оптимизировано в диапазоне 2:(5…6):1. Этим обеспечено необходимое соотношение количества активных электродных материалов (горючего и окислителя в продуктах сгорания электродов) и электролита, а также соотношение тепла, выделяющегося при сгорании пиротехнических зарядов и тепла, необходимого для быстрого плавления электролита в сепараторе и нагрева ВГЭ до рабочей температуры для длительного функционирования заявляемого источника тока и стабилизации характеристик.

Соотношение толщин (масс) сепаратора и катода более 6 не обеспечивает оптимальных показателей назначения источника тока из-за выделения избыточного количества тепла при сгорании сепаратора, которое вызывает термическое разложение оксида меди в катоде на металлическую медь и газообразный кислород. Это приводит также к ухудшению электрических характеристик источника тока за счет образования крупных капель меди с электронной проводимостью, вызывающих нестабильность внутреннего сопротивления и неупорядоченность структуры высокотемпературных продуктов взаимодействия сепаратора и электродов, термическим повреждениям (проплавлению) токовыводов и нештатному режиму работы источника тока.

При соотношении толщин (масс) сепаратора и катода менее 5 недостаточно тепла для протекания высокотемпературных электрохимических процессов между анодом и катодом в оптимальном режиме. Сгорание пиротехнических композиций может сопровождаться нестабильностью горения и неполным расплавлением электролита в сепараторной пластине.

При соотношении толщин (масс) анода и катода более 2 в ВГЭ содержится избыточное количество анодного материала, являющегося балластом, снижающим удельные характеристики ПИТ. При соотношении толщин (масс) анода и катода менее 2 недостаточно анодного материала для протекания высокотемпературных электрохимических процессов между анодом и катодом в оптимальном режиме, что уменьшает время работы ПИТ.

Смеси фторидов металлов в качестве электролита имеют более низкую температуру плавления, чем у индивидуальных солей, что обеспечивает уменьшение времени активации и увеличение длительности работы источника тока (до плавления электролита и после его кристаллизации генерирование тока невозможно).

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, не присущей признакам в разобщенности, то есть поставленная техническая задача в изобретении решена не суммой эффектов, а новым «сверхэффектом» суммы признаков.

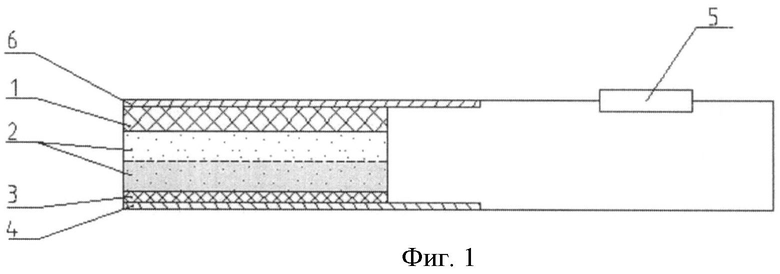

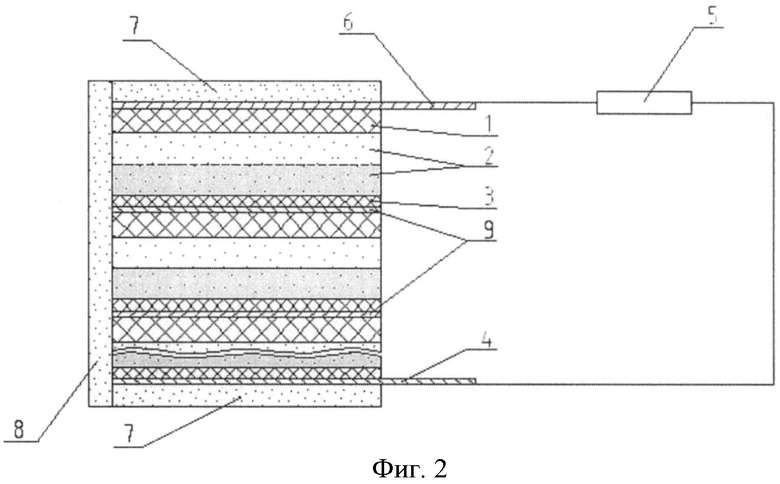

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративную цель и не ограничивает объема прав совокупности существенных признаков формулы. На чертеже схематично изображены:

на фиг.1 - заявляемый источник тока в форме ВГЭ (элементарной ячейки);

на фиг.2 - ПИТ в виде батареи ВГЭ с торцевыми пиронагревателями и воспламенительной лентой.

Каждый ВГЭ (фиг.1) толщиной 1,25 мм выполнен в виде набора из пластинчатых пиротехнического анода 1 толщиной 0,3 мм и катода 3 толщиной 0,15 мм, разделенных двухслойным сепаратором 2 толщиной 0,8 мм.

Электроды 1, 3 и сепаратор 2 изготовлены методом вакуумного осаждения водной взвеси компонентов (шликерным литьем). Композиция анода 1 содержит, масс.%: 80 цирконий, 17 оксид меди и 3 асбест. Композиция катода 3 содержит, масс.%: 13 цирконий, 82 оксид меди и 5 асбест. Пластина сепаратора, контактирующая с анодом 1, содержит, масс.%: 22 цирконий, 74 барий хромовокислый, 4 асбест. Пластина сепаратора, контактирующая с катодом 3, содержит, масс.%: 48 фториды металлов, 48 диоксид циркония, 4 асбест. Анод 1 и катод 3 контактируют с металлическими токовыводами 6 и 4 соответственно, которые замкнуты на сопротивление (нагрузку) 5.

Батарея (фиг.2) представляет собой набор ВГЭ, соединенных между собой последовательно, т.е. между ВГЭ укладывают адекватной формы металлические фольговые диски из нержавеющей стали 9 (токоотводы), которые обеспечивают последовательное соединение ВГЭ в батарею. На торцах батареи смонтированы токовыводы 4 и 6 из нержавеющей стали, на которых размещены пиронагреватели 7, связанные между собой воспламенительной лентой 8 шириной 10 мм.

Пиронагреватели 7 и воспламенительная лента 8 толщиной 0,5 мм изготовлены вакуумным осаждением водной взвеси из следующих компонентов при соотношении (масс.%): 39 цирконий, 57 барий хромовокислый, 4 асбест.

Функционирует предложенный источник тока следующим образом. От инициирующего импульса (электровоспламенитель, продукты сгорания пороха и т.п.) воспламеняются и сгорают пиронагреватели 7 и пиротехническая воспламенительная лента 8, обеспечивая одновременное воспламенение и сгорание анодов 1, сепараторов 2 и катодов 3 во всех ВГЭ. При этом плавится электролит, содержащийся в сепараторах 2, полученный расплав обеспечивает ионный контакт продуктов сгорания электродов 1 и 3 друг с другом, и возможность генерирования электрического тока.

Результатом электрохимического окислительно-восстановительного процесса является перенос электронов по внешней цепи от анода 1 через токовывод 6, сопротивление (нагрузку) 5 и токовывод 4 к катоду 3. Движение электронов в металле и ионов в расплавленном электролите обусловлено электрохимическим окислением циркония в анодах 1 и электрохимическим восстановлением оксида меди в катодах 3, контактирующих с общим электролитом в сепараторе 2.

Результаты испытаний образцов заявляемого ПИТ подтвердили более высокие показатели назначения по сравнению с известными аналогами. Установлено, что чем больше число ВГЭ в батарее, тем меньше время выхода на режим, больше длительность работы и меньше скорость снижения электрических параметров во времени при прочих равных условиях.

Продукты сгорания заявляемого ПИТ сравнительно с прототипом имеют меньшее электрическое сопротивление и дают меньшую усадку, что улучшает потребительские свойства предложенного источника тока за счет уменьшения возможности ослабления электрических контактов. Например, батарея из 16 ВГЭ с диаметром 25 мм обеспечивает напряжение не менее 5 В на нагрузке 1 кОм в течение 180 с (не менее), время выхода на режим (до 5 В) не превышает 0,05 с (такая же батарея-прототип обеспечивает напряжение не менее 5 В на нагрузке 1 кОм в течение 120 с (не более), время выхода батареи на режим после подачи инициирующего импульса не менее 0,15 с). Уменьшение толщины продуктов сгорания заявляемого источника тока не превышает 4-6% (у прототипа - 10-15%), что пропорционально увеличивает стабильность электрических характеристик. Заявляемая батарея сохраняет характеристики при вращении со скоростью 8000 об./мин. В этих условиях параметры батареи-прототипа уменьшились на 15%. Следовательно, параметры заявляемого устройства существенно превышают показатели прототипа.

Предложенный источник тока предназначен для использования преимущественно в виде батарей ВГЭ, обеспечивает автономное задействование и питание бортовой аппаратуры, приборов и устройств, а также автономных автоматических систем пожаротушения, сигнализации, блокировки и т.д.

Проведенный сопоставительный анализ уровня техники предложенного технического решения с выявленными аналогами показал, что изобретение не следует явно для специалиста отрасли, а с учетом возможности промышленного серийного изготовления автономных батарей, можно сделать вывод о соответствии ПИТ критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ТОКА | 2008 |

|

RU2364989C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2011 |

|

RU2468478C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2013 |

|

RU2525843C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2004 |

|

RU2301479C2 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1997 |

|

RU2137263C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2006 |

|

RU2320053C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1994 |

|

RU2088558C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1996 |

|

RU2095745C1 |

| ТЕПЛОВОЙ ИСТОЧНИК ТОКА | 2018 |

|

RU2686661C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2003 |

|

RU2260228C2 |

Изобретение относится к устройствам прямого преобразования химической энергии экзотермических композиций в электрическую энергию, в частности к высокотемпературным резервным источникам электрического тока одноразового действия, и может быть использовано, например, для автономного питания бортовой аппаратуры, приборов и устройств и т.п. Пиротехнический источник тока представляет собой батарею высокотемпературных гальванических элементов (ВГЭ), выполненных в виде набора многослойных пиротехнических зарядов с избытком окислителя в катоде и избытком горючего в аноде, разделенных сепаратором из асбеста, диспергированного в электролите, содержащем фториды металлов и диоксид циркония, соединенных последовательно, посредством токоотводов из металлической фольги, и связанных с торцевыми пиронагревателями и воспламенительной лентой. Оптимизация тепловых и электрохимических режимов окислительно-восстановительных процессов в ВГЭ обеспечивается заявленным качественным и количественным составом компонентов электродов и сепаратора, а также их оптимальной толщиной. Снижение времени выхода на рабочий режим и повышение длительности работы ВГЭ является техническим результатом заявленного изобретения. 2 ил.

Пиротехнический источник тока, содержащий изолированные токовыводы и батарею высокотемпературных гальванических элементов, выполненных в виде многослойных пиротехнических зарядов с избытком окислителя в катоде и избытком горючего в аноде, разделенных сепаратором из асбеста, диспергированного в электролите, включающем фториды металлов и диоксид циркония, соединенных последовательно посредством токоотводов из металлической фольги и связанных с воспламенителем огневой цепью, включающей торцевые пиро-нагреватели, соединенные воспламенительной лентой,

отличающийся тем, что структурные составляющие высокотемпературных гальванических элементов содержат соответственно (масс.%):

сепаратор, выполненный двухслойным, в виде набора из двух пластин, компоненты которых взяты в следующем соотношении (масс.%):

при соотношении толщин (масс) анода, сепаратора и катода 2:(5-6):1, а торцевые пиронагреватели и воспламенительная лента в составе батареи изготовлены вакуумным осаждением водной взвеси компонентов, взятых в соотношении (масс.%):

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ТОКА | 2008 |

|

RU2364989C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1996 |

|

RU2095745C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2011 |

|

RU2468478C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2004 |

|

RU2301479C2 |

| US 2004202926 A1, 14.10.2004 | |||

| US 2003228520 A1, 11.12.2003 | |||

Авторы

Даты

2014-06-10—Публикация

2012-12-26—Подача