Изобретение относится к области электротехники, а именно к химическим источникам тока с газодиффузионным воздушным катодом, металлическим анодом и водными растворами электролитов, в том числе к воздушно-алюминиевым или воздушно-цинковым источникам тока. Существующая проблема: при работе источника тока, в котором используются цельнометаллические аноды или прессованные аноды из порошкового металла, в процессе растворения анодного материала происходит увеличение межэлектродных зазоров (расстояния между металлическим анодом и газодиффузионными воздушными катодами), что сопровождается увеличением омических потерь внутри источника и, как следствие, приводит к снижению удельной емкости и временного ресурса работы источника тока.

Задачей изобретения является создание металло-воздушного источника тока (МВИТ), обладающего повышенной удельной емкостью, стабильными характеристиками и увеличенным ресурсом работы.

Поставленная задача решается за счет применения газодиффузионных воздушных катодов с центральным поперечным изгибом, расположенных по обе стороны металлического анода, имеющего форму прямоугольного параллелепипеда, сопряженного с клином. Газодиффузионные воздушные катоды отделены от металлического анода разделителем в виде пористого сепаратора, при этом металлический анод опирается клином на сепараторы и по мере растворения погружается в электролит под действием собственного веса. В ячейке с предложенным расположением и формой электродов достигается постепенное относительно равномерное растворение анода, при котором часть анода, расположенная между катодами, сохраняет свою форму, а размеры межэлектродных зазоров остаются неизменными, что позволяет увеличить отношение массы растворяющейся части анода к объему электролита, а следовательно, удельную энергоемкость и время работы источника тока без замены анода.

Известно устройство (патент РФ №2127932, Н01М 12/06, Н01М 10/42, 1996), содержащее корпус, заполненный электролитом, размещенный внутри него металлический анод и газодиффузионные воздушные катоды, расположенные по обе стороны металлического анода на определенном расстоянии параллельно рабочим поверхностям металлического анода, причем металлический анод имеет плоскую прямоугольную форму, а в нижней части корпуса расположена камера для сбора анодного шлама.

Недостатками этого технического решения являются пониженные удельная емкость и временной ресурс работы источника тока, что связано с ограниченным отношением массы растворяющейся части металлического анода к объему электролита, а также с нестабильностью таких характеристик, как ток, напряжение и температура, вызванной существенным изменением размеров металлического анода по мере его растворения.

Представляется интересным техническое решение, приведенное в статье (Shaohua Yang, Weiqian Yang, Gongquan Sun, Harold Knickle. 2006. Secondary current density distribution analysis of an aluminum-air cell // J. Power Sources. - Vol. 161. - P. 1412-1419), в которой численно исследовалась зависимость плотности тока от расстояния между металлическим анодом и газодиффузионными воздушными катодами (межэлектродных зазоров), расположенными по обе стороны металлического анода. Металлический анод имеет клинообразную плоскую форму. В статье отмечено, что наличие начальной неравномерности межэлектродных зазоров вызывает неравномерное растворение металлического анода, таким образом, что преимущественно растворяется та его часть, что находится ближе к газодиффузионному воздушному катоду. В результате металлический анод как бы приспосабливается к газодиффузионным воздушным катодам, и автоматически формируется устойчивый межэлектродный зазор, не зависящий от степени растворения металлического анода. Однако в статье не рассматриваются варианты практической реализации изложенной концепции. В частности, не обсуждается ни система подачи металлического анода, ни способ поддержания заданного межэлектродного зазора.

Наиболее близким к заявленному устройству является топливный элемент (патент US №20120293110, Н01М 8/22; H02J 7/00, 2012), содержащий корпус, заполненный электролитом, размещенный внутри него металлический анод и газодиффузионные воздушные катоды, расположенные по обе стороны металлического анода параллельно рабочим поверхностям металлического анода, при этом металлический анод имеет клинообразную плоскую форму, а для сохранения определенного межэлектродного зазора размещены тефлоновые разделители (спейсеры). Такая конфигурация по замыслу авторов обеспечивает повышение удельных характеристик топливного элемента.

Недостатками этого технического решения являются:

1) ограниченное отношение массы растворяющейся части металлического анода к массе электролита, что предопределяет незначительный ресурс работы топливного элемента до замены металлического анода;

2) в предлагаемой конструкции по мере растворения металлического анода существенно уменьшается его рабочая поверхность, что приводит к значительному повышению внутреннего сопротивления топливного элемента, и как следствие к снижению удельной емкости и временного ресурса работы топливного элемента;

3) в местах размещения спейсеров металлический анод оказывается изолированным по токообразующей реакции, и кроме того, создаются застойные зоны в электролите, что вызывает накопление осадка в межэлектродном зазоре; по этим причинам в работающем топливном элементе происходит неравномерное растворение металлического анода, что приводит к снижению удельной емкости и временного ресурса работы топливного элемента предложенной конструкции.

Задачей изобретения является создание металло-воздушного источника тока (МВИТ), обладающего повышенной удельной емкостью, стабильными характеристиками (ток, напряжение, температура) и увеличенным ресурсом работы.

Поставленная задача решается тем, что в металло-воздушном источнике тока, содержащем корпус, заполненный электролитом, размещенный внутри него металлический анод, газодиффузионные воздушные катоды, расположенные по обе стороны металлического анода, согласно изобретению газодиффузионные воздушные катоды имеют центральный поперечный изгиб и отделены от металлического анода проницаемыми для электролита пористыми сепараторами, изготовленными из материала с высоким омическим сопротивлением, а металлический анод имеет форму прямоугольного параллелепипеда, сопряженного с клином и опирается клином на пористые сепараторы.

В ячейке с предложенным расположением и формой металлического анода и газодиффузионных воздушных катодов и пористыми сепараторами достигается постепенное относительно равномерное растворение металлического анода. При этом металлический анод по мере растворения погружается в электролит под действием собственного веса таким образом, что часть металлического анода, расположенная между газодиффузионными воздушными катодами, сохраняет свою форму, а межэлектродные зазоры остаются неизменными, что позволяет увеличить отношение массы растворяющейся части металлического анода к объему электролита, а следовательно, удельную энергоемкость и время работы источника тока без замены металлического анода. Устойчивый межэлектродный зазор обеспечивает также стабильность таких характеристик, как ток, напряжение и температура.

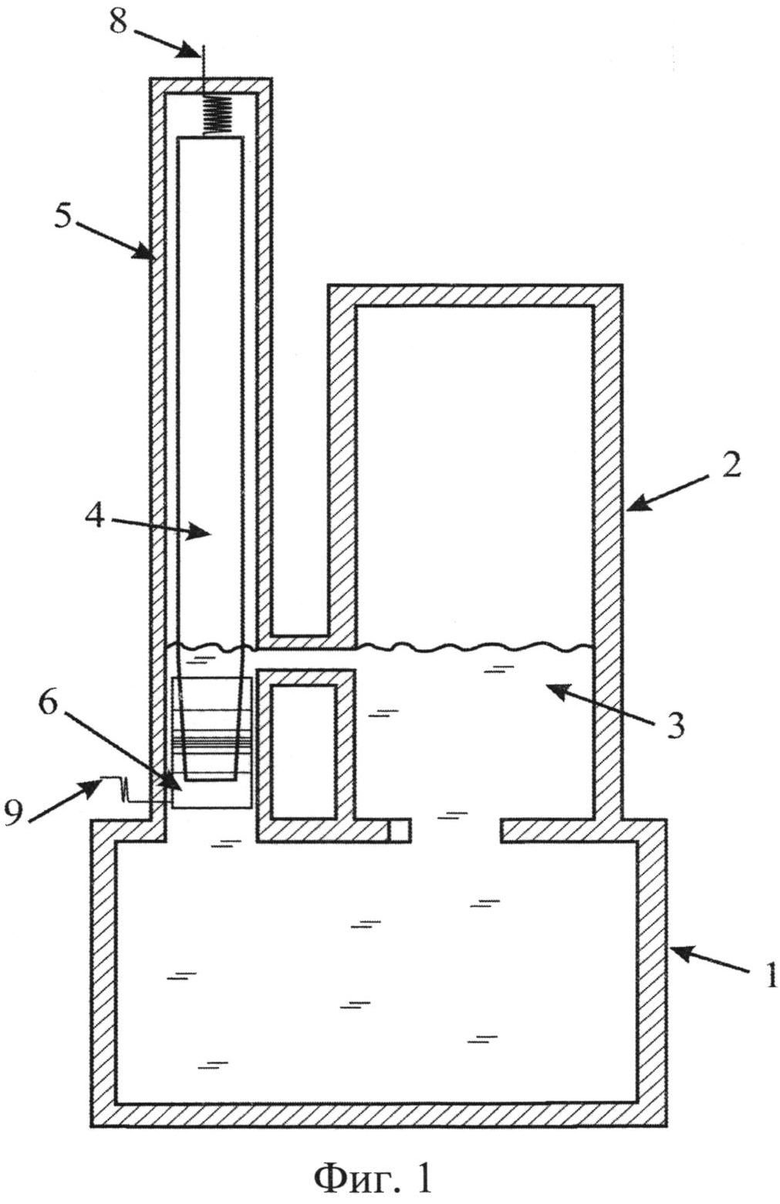

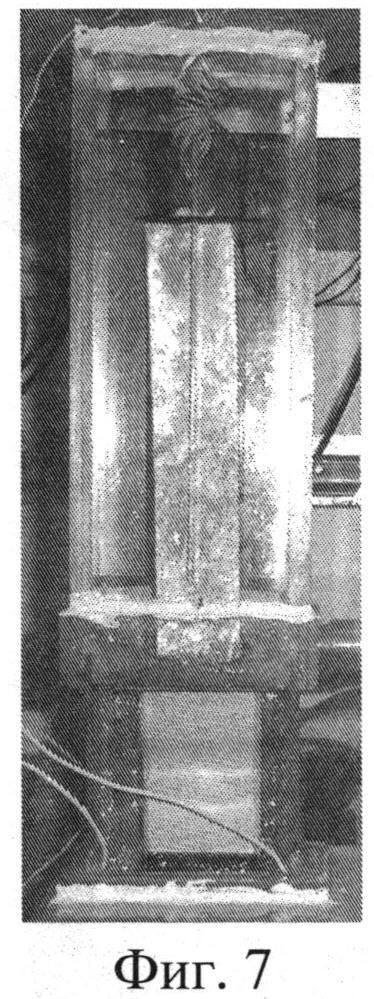

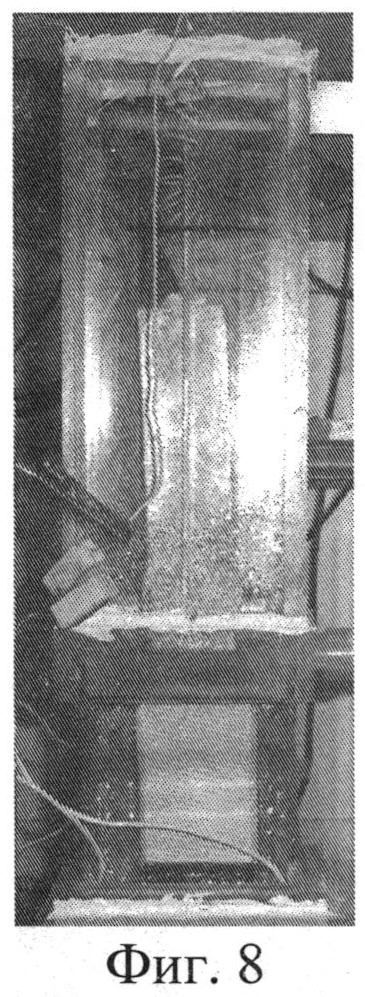

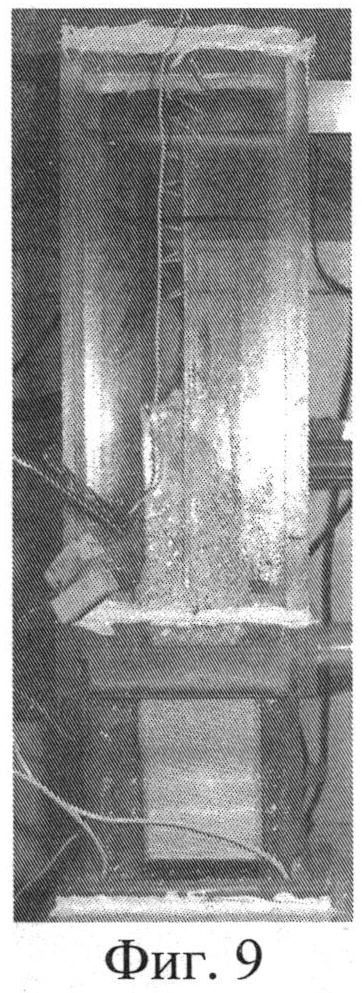

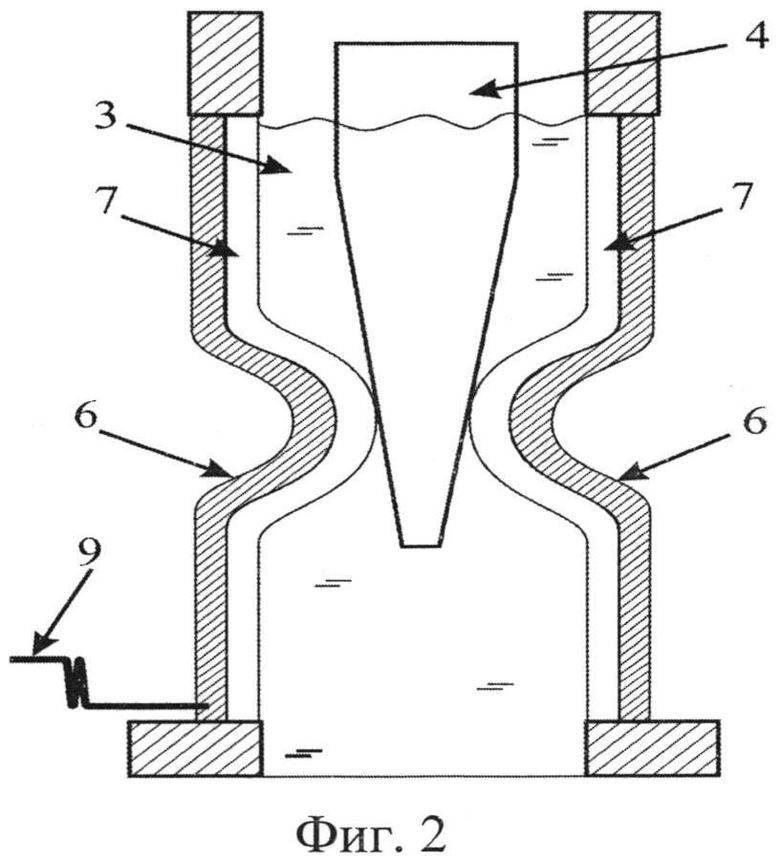

На фиг. 1 представлен общий вид (поперечный разрез) металло-воздушного источника тока (МВИТ). На фиг. 2 - рабочая ячейка МВИТ. На фиг. 3 - фотография алюминиевого анода до начала работы МВИТ. На фиг. 4 - фотография алюминиевого анода после завершения работы МВИТ (соотношение зазоров между поверхностями газодиффузионных воздушных катодов в областях с изгибом (узкий зазор) и без изгиба (широкий зазор) равно 1:2,5). На фиг. 5 - алюминиевый анод после завершения работы МВИТ (соотношение зазоров между поверхностями газодиффузионных воздушных катодов в областях с изгибом и без изгиба равно 1:3,2). На фиг. 6 - разрядная кривая рабочей ячейки МВИТ (разряд на нагрузку 0,3 Ом). На фиг. 7-10 - фотографии, показывающие изменение положения алюминиевого анода со временем при непрерывном разряде рабочей ячейки на постоянную нагрузку (фотографии сделаны с разницей по времени 48 ч).

Металло-воздушный источник тока содержит основной бак 1, заполненный электролитом, бак уровня 2, обеспечивающий заданный уровень электролита 3, металлический анод 4, помещенный в герметичный корпус 5 и опирающийся клином на пористые сепараторы 7, отделяющие газодиффузионные воздушные катоды 6 от металлического анода 4, анодный токоотвод 8 и катодный токоотвод 9.

Металло-воздушный источник тока работает следующим образом.

Пример 1. Описанная схема МВИТ была реализована в рабочей ячейке с общим объемом электролита (4М NaOH+0,02М Na2Sn(OH)6), равным 3 л, алюминиевым анодом массой 0,350 кг и общей площадью газодиффузионных воздушных катодов 0,004 м2. Разряд рабочей ячейки осуществлялся через постоянную резистивную нагрузку 0,3 Ом, обеспечивающую рабочую плотность тока разряда на уровне 1000 А/м2.

На фиг. 3 приведены фотографии алюминиевого анода до начала работы МВИТ. В процессе работы МВИТ происходила выработка алюминиевого анода и начиналось выпадение из раствора гидроокиси алюминия в основной бак. Нижняя часть алюминиевого анода под действием собственного веса оставалась прижатой через пористый сепаратор к газодиффузионным воздушным катодам, формируя устойчивый межэлектродный зазор, не зависящий от степени растворения алюминиевого анода, что обеспечивало стабильность рабочих характеристик (ток, напряжение, температура), а верхняя часть опускалась по мере выработки алюминиевого анода. В конце работы МВИТ алюминиевый анод вырабатывался более чем на 85%, а отработанный электролит представлял собой густую белую пасту из гидроокиси алюминия, осажденную в основном баке, и небольшое количество жидкости с взвешенным осадком в рабочей ячейке. Фотографии алюминиевого анода после завершения работы МВИТ представлены на фиг. 4. Последовательное изменение положения алюминиевого анода со временем работы МВИТ зафиксировано на фотографиях, приведенных на фиг. 7-10. Снимки сделаны с разницей по времени в 48 ч на протяжении 8 суток работы МВИТ. На фиг. 6 показана разрядная характеристика рабочей ячейки МВИТ, демонстрирующая работу ячейки практически без изменения разрядных характеристик вплоть до выработки большей части алюминиевого анода и остановки работы МВИТ. Энергоемкость рабочей ячейки МВИТ в приведенном примере составила 900 Вт·ч. Следовательно, при общей массе алюминиевого анода и электролита, равной 3,8 кг, удельная энергоемкость ячейки оказывается равной 237 Вт·ч/кг, что более чем в 5 раз превышает удельную энергоемкость стандартного свинцового аккумулятора (около 40 Вт·ч/кг).

Пример 2. Выбор сбалансированного соотношения зазоров между поверхностями газодиффузионных воздушных катодов в областях с изгибом (узкий зазор) и без изгиба (широкий зазор) позволяет достигнуть практически полной выработки алюминиевого анода (фиг. 4). В примере 1 это соотношение было установлено равным 1:2,5, а минимальное значение зазора в области с изгибом было равно 1 см. При выборе иного соотношения зазоров может происходить неполная выработка алюминиевого анода и проскальзывание части алюминиевого анода мимо рабочей области ячейки. На фиг. 7-10 приведена фотография анода отработавшего в ячейке МВИТ при соотношении зазоров, равном 1:3,2. Условия разряда и прочие характеристики рабочей ячейки были такие же, как в примере 1. В этом случае из-за проскальзывания алюминиевого анода энергоемкость рабочей ячейки МВИТ составила 580 Вт·ч, что существенно ниже приведенной в примере 1, однако и в этом случае достигнутая удельная энергоемкость почти в 4 раза превысила удельную энергоемкость стандартного свинцового аккумулятора.

Приведенные примеры показывает, что предложенный химический источник тока с металлическим анодом и газодиффузионными воздушными катодами может быть реализован с достижением заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАТИВНЫЙ ИСТОЧНИК ТОКА НА ОСНОВЕ ПРЯМОГО ОКИСЛЕНИЯ БОРГИДРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2009 |

|

RU2402117C1 |

| СПОСОБ СПЕЦИАЛЬНОГО ОТБОРА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ СО ВСЕХ ТИПОВ ЭЛЕКТРОХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА С ПОМОЩЬЮ ЧАСТОТНЫХ ИМПУЛЬСОВ И ЕГО ПРИМЕНЕНИЕ В ИСТОЧНИКАХ ЭЛЕКТРОПИТАНИЯ | 2008 |

|

RU2390079C2 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА, СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА, ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2010 |

|

RU2444093C1 |

| ВОДОАКТИВИРУЕМЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1992 |

|

RU2046457C1 |

| ВОЗДУШНО-ЦИНКОВЫЙ ЭЛЕМЕНТ БОЛЬШОЙ ЕМКОСТИ | 2008 |

|

RU2349991C1 |

| ПОРТАТИВНЫЙ ИСТОЧНИК ТОКА | 2009 |

|

RU2396638C1 |

| МЕТАЛЛОВОЗДУШНЫЙ ИСТОЧНИК ТОКА | 2001 |

|

RU2199801C1 |

| ПОРТАТИВНЫЙ ИСТОЧНИК ТОКА | 2009 |

|

RU2396639C1 |

| Металл-серный проточный аккумулятор | 2023 |

|

RU2820527C2 |

| МЕТАЛЛО-ВОЗДУШНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 1997 |

|

RU2118014C1 |

Изобретение относится к химическим источникам тока с газодиффузионным воздушным катодом, металлическим анодом и водными растворами электролитов. Металло-воздушный источник тока содержит корпус, заполненный электролитом, размещенный внутри него металлический анод, газодиффузионные воздушные катоды, расположенные по обе стороны металлического анода. При этом газодиффузионные воздушные катоды имеют центральные поперечные изгибы и отделены от металлического анода проницаемыми для электролита пористыми сепараторами, изготовленными из материала с высоким омическим сопротивлением. Металлический анод имеет форму прямоугольного параллелепипеда, сопряженного с клином, и опирается клином на упомянутые пористые сепараторы. Предложенный металло-воздушный источник тока обладает повышенной удельной емкостью, стабильными характеристиками и увеличенным ресурсом работы, поскольку позволяет увеличить отношение массы растворяющейся части металлического анода к объему электролита, а следовательно, удельную энергоемкость и время работы источника тока без замены металлического анода. 10 ил., 2 пр.

Металло-воздушный источник тока, содержащий корпус, заполненный электролитом, размещенный внутри него металлический анод, газодиффузионные воздушные катоды, расположенные по обе стороны металлического анода, отличающийся тем, что газодиффузионные воздушные катоды выполнены с центральными поперечными изгибами и отделены от металлического анода проницаемыми для электролита пористыми сепараторами, изготовленными из материала с высоким омическим сопротивлением, а металлический анод имеет форму прямоугольного параллелепипеда, сопряженного с клином, и опирается клином на пористые сепараторы.

Авторы

Даты

2015-12-10—Публикация

2014-06-06—Подача