Изобретение относится к механическим устройствам для измельчения растительных кормов, например свеклы, фуражного зерна, и может быть использовано в животноводстве и птицеводстве.

Известны молотковые измельчители кормов (машины марки КДУ -2,0, ДКМ 5, АI-ДДП), которые могут измельчать различные виды кормов: фуражное зерно, грубые и сочные корма [1]

Недостатком их является наличие набора сменных сит-классификаторов, что усложняет условия их эксплуатации из-за трудоемкой переборки измельчителя при переналадке, необходимости хранения неустановленных в машине сит.

Известно также устройство для измельчения зерна, содержащее дробильную камеру с загрузочной горловиной, ротор с молотками, решето, и позволяющее повысить производительность и получить продукт с выравненным гранулометрическим составом [2]

В этом устройстве радиальный зазор между молотками и решетками непрерывно уменьшается по ходу вращения ротора, начиная от загрузочной горловины. Однако непрерывное изменение упомянутого радиального зазора при соосном (аксиальном) расположении наружной поверхности решета и ротора достигается установкой такого решета-классификатора, у которого толщина стенки непрерывно изменяется в соответствии с приведенной в описании изобретения формулой. Изготовление такого классификатора связано с существенными технологическими трудностями. Отсутствие противорезов, тормозящих вращение измельчаемой массы в корпусе дробилки, увеличивает удельные энергозатраты.

Наиболее близкой к предлагаемому измельчителю является молотковая дробилка для измельчения материалов, предназначенная для применения в сельском хозяйстве, строительстве и промышленности и содержащая корпус, ротор с молотками, выполненное из стальных лент сито с механизмом его крепления, загрузочный и выгрузной патрубки. Сито разделено на секции с отверстиями равного диаметра, причем диаметр отверстий каждой предыдущей секции превышает диаметр отверстий последующей секции. Подлежащее измельчению зерно из бункера поступает в камеру измельчения, где измельчается в результате многократных ударов по нему молотком, ударов частиц о деку, а также истирания частиц о поверхность сита. Сито в виде перфорированной ленты намотано на два барабана, вращение которых при наладке дробилки позволяет установить в нижней части рабочей камеры в качестве классификатора секцию ленты с отверстиями необходимого диаметра, что способствует повышению качества измельчения [3]

Эта дробилка имеет следующие недостатки.

Сложность конструкции в результате дополнительного устройства двух барабанов с опорами и валами, при вращении которых сито в виде перфорированной ленты перематывается с одного барабана на другой в процессе переналадки дробилки.

Невысокая долговечность ленты-классификатора, поскольку эта перематываемая лента должна обладать достаточной гибкостью, т.е. небольшой жесткостью. При этом размеры перфорационных отверстий в ленте определяются требованиями к крупности измельчения продукта, выгружаемого из дробилки. Обеспечение необходимой гибкости этой ленты сопровождается существенным снижением износостойкости и прочности классификации. Отношение толщины ленты к размеру отверстий при этом небольшое.

Небольшая производительность и увеличенная удельная энергоемкость при измельчении сырья различной исходной крупности из-за отсутствия на броневых плитах ребер-противорезов различной высоты при одинаковом радиальном зазоре между ребрами и молотками.

Наличие таких ребер у прототипа невозможно, поскольку у него ротор расположен соосно (аксиально) с цилиндрическими деками броневыми плитами. Назначенная постоянная высота противорезов у прототипа может быть оптимальной только для определенного сравнительно узкого диапазона исходной крупности измельчаемого материала.

Как показали проведенные исследования, при измельчении сырья большей крупности эффект торможения существенно ослабляется, вследствие чего растет время нахождения частиц продукта в дробильной камере, что снижает производительность и увеличивает удельные энергозатраты (Крючков И.В. и др. Дробилка ВДР 5. Виноделие и виноградарство СССР, 1975, N 4, с. 37-38; Корохов В. Г. Крючков И.В. и Царев Г.И. Молотковая дробилка Р-З ВДМ-20 для семечковых плодов. Виноделие и виноградарство СССР, 1960, N 2, с. 40-41).

Технической задачей изобретения является упрощение конструкции измельчителя, что повышает надежность и снижает себестоимость изделия; увеличение долговечности устройства, вследствие чего уменьшаются эксплуатационные расходы; повышение производительности и снижение удельной энергоемкости при измельчении сырья различной исходной крупности.

Для этого в измельчителе, содержащем корпус, вращающийся ротор с шарнирно закрепленными молотками, загрузочный бункер, броневую плиту, классификатор, выгрузное окно и двигатель, классификатор выполнен в виде перфорированного цилиндра, установленного с возможностью поворота относительно его оси и имеющего участки, на каждом из которых размеры отверстий одинаковы и отличаются от размеров отверстий других участков, а броневая плита в виде кругового желоба расположена внутри этого цилиндра, причем ротор с молотками смещен вниз относительно расположенных соосно между собою корпуса, цилиндра и желоба так, что ниже ротора обеспечивается необходимый радиальный зазор между внешними концами молотков и внутренней поверхностью перфорированного цилиндра. При этом выше ротора в серповидном зазоре между упомянутыми концами молотков и внутренней поверхностью желоба на последнем установлены параллельно оси ротора ребра различной высоты при одинаковом зазоре между молотками и ребрами.

Ребра на желобе могут иметь поперечное сечение в виде прямоугольника или трапеции, прилегающей большим основанием к желобу. Центральный угол, в пределах которого размещается участок классифицирующего цилиндра с отверстиями одинакового размера, больше центрального угла раскрытия желоба.

Таким образом, упрощается конструкция измельчителя путем изготовления классификатора в виде перфорированного цилиндра, установленного с возможностью поворота относительно его оси. При этом корпус, перфорированный цилиндр и броневой желоб расположены соосно между собой, а их общая геометрическая ось параллельна оси вращения ротора. Наличие на перфорированном цилиндре-классификаторе участков, на каждом из которых размеры отверстий одинаковы, но отличаются от размеров отверстий других участков, обеспечивает возможность получения измельченного материала различной крупности без устройства в измельчителе дополнительных барабанов с перфорированной лентой, валов и подшипников, без сменных сит с отверстиями разной крупности. При этом повышается удобство пользования измельчителем, поскольку не нужно при переналадке следить за натяжением ленты классификатора или устанавливать сменные сита, сохранять последние вне измельчителя. Поворот классификатора предлагаемого измельчителя до необходимого фиксируемого положения осуществляется оператором.

Повышение долговечности измельчителя достигается путем увеличения износостойкости классификатора. Изготовление последнего в виде кругового перфорированного цилиндра создает возможность для увеличения отношения толщины стенки цилиндра к размеру его отверстий до необходимого значения, обеспечивающего нужную жесткость и износостойкость.

Повышение производительности и снижение удельной энергоемкости при измельчении сырья различной исходной крупности достигается тем, что ротор с молотками смещен вниз относительно расположенных соосно между собой корпуса, цилиндра и желоба так, что ниже ротора обеспечивается необходимый радиальный зазор между молотками и внутренней поверхностью перфорированного цилиндра, а выше ротора в серповидном зазоре между концами молотков и внутренней поверхностью броневого желоба на последнем параллельно оси вращения ротора установлены ребра различной высоты. В этом случае неодинаковая высота ребер обеспечивает усиление эффекта торможения потока кусочков измельчаемого материала неодинаковой крупности. Таким образом, расширяется эффективность применения измельчителя при переработке нескольких видов сырья, отличающихся исходной крупностью.

Снижение угловой скорости частиц в их вращении относительно сырья ротора, уменьшение времени их нахождения в зоне дробильной камеры с момента поступления через загрузочный бункер и до удаления через выгрузное окно, укорочение описываемых при этом траекторий движения частиц приводит к увеличению производительности и снижению удельных энергозатрат на излишнее трение частиц о поверхности желоба, классификатора. Установка ребер различной высоты при одинаковом зазоре между ребрами и молотками имеет в качестве необходимого условия обязательное смещение ротора с молотками вниз относительно расположенных соосно между собою корпуса, цилиндра и желоба.

Изготовление ребер с поперечным сечением в виде трапеций, прилегающих большим основанием к желобу, позволяет снизить или устранить накапливание мелких частиц у основания ребер, что облегчает поддержание необходимого санитарного состояния измельчителя.

Поскольку центральный угол, в пределах которого находится участок цилиндра с отверстиями одинакового размера, больше центрального угла раскрытия желоба, то закрывающая броневой желоб перфорированная стенка цилиндра при фиксированном положении последнего всегда имеет отверстия одинакового размера, что обеспечивает необходимое качество измельчения, а именно нужный гранулометрический состав получаемого продукта.

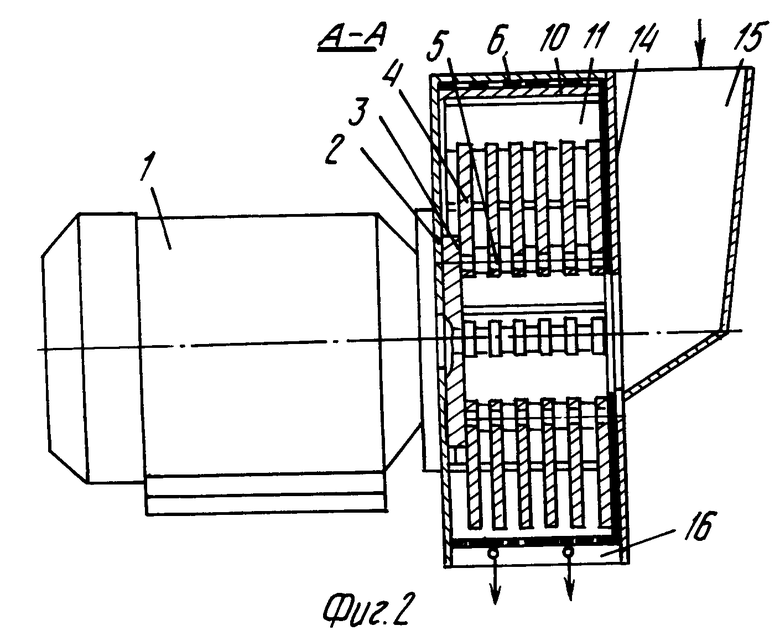

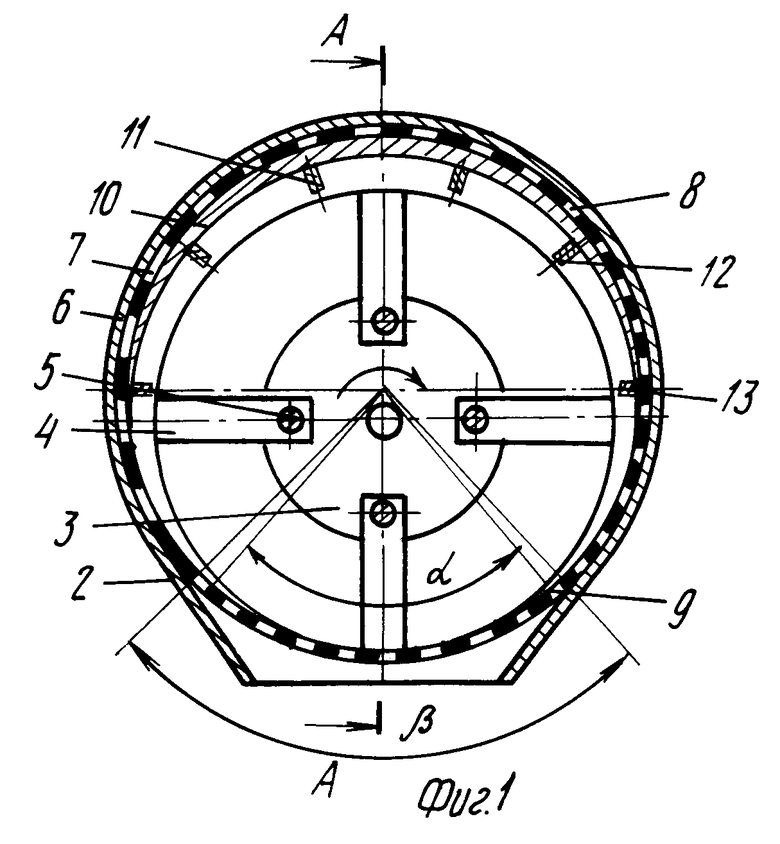

На фиг.1 показан измельчитель, поперечный разрез; на фиг.2 разрез А-А на фиг.1.

К фланцу электродвигателя 1 прикреплен корпус 2 с размещенным в нем ротором 3. Молотки 4 шарнирно закреплены на пальцах 5 ротора 3. Внутри корпуса 2 помещен классификатор в виде перфорированного цилиндра 6 с участками, на каждом из которых размеры отверстий одинаковы, но отличаются от размеров отверстий других участков. На фиг.1 отверстия 7 имеют наибольший размер, отверстие 8 меньше по размеру отверстия 7, отверстие 9 еще меньше. Внутри перфорированного цилиндра 6 соосно с ним размещается броневая плита в виде кругового желоба 10, на внутренней поверхности которого имеются противорез-ребра, причем ребро 11 характеризуется наибольшей высотой, ребро 12 имеет меньшую высоту, ребро 13 еще меньше. Все ребра располагаются параллельно оси вращения ротора в серповидном зазоре между внутренней поверхностью желоба 10 и окружностью, описываемой внешними концами молотков 4.

Серповидный зазор образован за счет смещения ротора 3 вниз относительно корпуса 2, цилиндра 6 и желоба 10, расположенных соосно между собою. Центральный угол, в пределах которого размещается участок перфорированного цилиндра 6 с отверстиями одинакового размера, больше центрального угла раскрытия желоба 10. В результате к желобу 10 примыкает нижняя часть цилиндра 6, на которой все отверстия имеют одинаковый размер. Корпус 2 закрыт крышкой 14 с прикрепленным к ней загрузочным бункером 15. В нижней части корпуса 2 имеется выгрузное окно 16.

Измельчитель работает следующим образом.

Подлежащий измельчению корм, например свекла, фуражное зерно, поступает в загрузочный бункер 15, затем под действием сил веса перемещается в центральную часть ротора 3, где вовлекается во вращательное движение и под воздействием центробежных сил накапливается в рабочей зоне молотков 4. Происходят соударения частиц измельчаемого сырья с молотками 4, ребрами 11, 12 и 13, поверхностями желоба 10 и нижней частью цилиндра 6. Ребра 11, 12 и 13 предназначены для измельчения частиц кормов с использованием удара, а также препятствуют вращательному движению продукта вокруг оси вращения ротора 3. При этом окружная скорость погашается, а частицы падают вниз, попадая под удары молотков 4. Установка на поверхности желоба 10 ребер 11, 12 и 13 разной высоты обеспечивает эффективное торможение частиц сырья с разными размерами, что расширяет область применения измельчителя, уменьшает время пребывания измельчаемого продукта в устройстве и удельные энергозатраты, увеличивает производительность.

Частицы, размеры которых меньше размеров отверстий классификатора, проходят эти отверстия и через выгрузное окно 16 удаляются из измельчителя. Более крупные частицы, не прошедшие через отверстия цилиндра 6, подвергаются дополнительному измельчению. Если нужно изменить размеры частиц получаемого продукта, что может быть связано с измельчением другого вида кормов или применением измельченного продукта по новому назначению, оператор выключает электродвигатель 1 и после остановки ротора 3 открывает крышку 14 и поворачивает цилиндр 6 на угол, необходимый для использования в качестве классифицирующей перегородки той части цилиндра 6, где располагаются отверстия нужного размера. Постоянство зазора между внешними концами молотков 4 и ребрами 11, 12 и 13 обеспечивает высокую эффективность ребер как противорезов и как средств, препятствующих вращению измельчаемого продукта в сторону вращения ротора 3.

За счет описанных особенностей конструкции устройства и создается положительный эффект, заключающийся в упрощении конструкции измельчителя с целью повышения надежности и снижения себестоимости, увеличения долговечности, уменьшения удельных энергозатрат и увеличения производительности при измельчении сырья различной исходной крупности.

Получены положительные результаты при испытании модели молоткового измельчителя на корнеклубнеплодах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1999 |

|

RU2195368C2 |

| ИЗМЕЛЬЧИТЕЛЬ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047367C1 |

| Молотковый измельчитель отходов переработки бакалейной группы сельскохозяйственной продукции | 2016 |

|

RU2615001C1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ИЗВЛЕЧЕНИЯ СОКА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2065871C1 |

| ПРЕСС ДЛЯ ИЗВЛЕЧЕНИЯ СОКА ИЗ ПЛОДОВО-ЯГОДНОГО СЫРЬЯ | 1992 |

|

RU2037518C1 |

| Молотковая дробилка | 1977 |

|

SU691189A1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧЕГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2520038C2 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| Измельчитель кормов | 1988 |

|

SU1657108A1 |

| ПРЕСС-СТЕКАТЕЛЬ ДЛЯ РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2023717C1 |

Использование: в животноводстве и птицеводстве для измельчения растительных кормов. Сущность изобретения: измельчитель содержит корпус 2 с молотковым ротором 3. Внутри корпуса помещен классификатор в виде перфорированного цилиндра 6, разделенного на участки. Перфорация одинакова на одном участке и отличается от других участков. На внутренней поверхности желоба 10 размещены противорезы-ребра. Ротор смещен вниз относительно расположенных соосно между собою корпуса, цилиндра и желоба, при этом ниже оси ротора обеспечен необходимый радиальный зазор между молотками и классификатором. 2 з. п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Молотковая дробилка | 1980 |

|

SU937004A1 |

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

Авторы

Даты

1995-10-27—Публикация

1992-12-29—Подача