Изобретение относится к устройствам для грохочения-дробления материала и может быть использовано для дробления и грохочения тиксотропных материалов, например мела.

Известно устройство для грохочения-дробления материала, содержащее установленный на упругие опоры колосниковый грохот и связанный с ним инерционный вибровозбудитель с дебалансами и дробящими элементами, выступающими над поверхностью колосников, при этом дробящие элементы установлены на дебалансах посредством охватывающих их ограниченно-поворотных втулок и расположены по периметру последних [1]

Недостатком данного устройства является низкое качество измельченного материала, так как полученные куски ограничены определенным размером только в одном направлении, что сужает область его применения. Например, куски мела на этом устройстве могут иметь вид плоских дисков, толщина которых меньше размера колосниковой щели, а в диаметре размеры практически не ограничены.

Наиболее близким к предлагаемому является устройство для грохочения-дробления материала, содержащее установленный на упругие опоры колосниковый грохот, связанный с ним инерционный вибровозудитель, дебалансы которого выступают над колосниками, и дробилку, выполненную в виде дробящей плиты, расположенной с зазором над колосниками и дебалансами вибровозбудителя, при этом дробящая плита установлена на грохоте с зазором между плитой и колосниками, равным зазору между колосниками [2]

Недостатком данного устройства также является низкое качество полученного измельченного материала, поскольку в большинстве своем его куски ограничены требуемым размером только в одном направлении и лишь незначительная часть ограничена требуемым размером с двух сторон. Кроме того куски материала имеют произвольную форму, что снижает возможности их дальнейшего использования.

Цель изобретения повышение качества измельченного материала за счет придания ему необходимых размерных характеристик.

Цель достигается тем, что в устройстве для грохочения-дробления материала, содержащем установленный на упругие опоры грохот с вибровозбудителем и расположенную над грохотом дробилку, дробилка выполнена в виде двух вращающихся во взаимно противоположных направлениях барабанов с режущими дисками, снабженными в верхней своей части дробящими балками, причем дробящие балки в месте взаимодействия барабанов друг с другом расположены так, чтобы балки одного барабана располагались против промежутка другого барабана.

При этом ширина балок по образующей барабана, а также и ширина промежутков между балками равна требуемому размеру куска измельченного материала.

Кроме того режущие диски выполнены с диаметрами, уменьшающимися от середины барабана к его торцам, а расстояние между дисками также равно требуемому размеру куска измельченного материала.

И, наконец, расположенные в середине барабана режущие диски выполнены с окнами и перемычками для перемещения кусков измельченного материала внутрь барабана со смещением в направлении его торцов.

Такое выполнение дробилки обеспечивает требуемое качество измельченного материала за счет перемещения его через ячейки барабана, образованные балками и режущими дисками, а поэтому в двух измерениях куски материала имеют требуемый размер. При этом благодаря наличию окон и перемычек в режущих дисках, расположенных в средней части барабана, за счет изменения направления движения кусков измельченного материала он изламывается, что обеспечивает требуемый его размер и в третьем измерении, формируя его в виде куба.

Выполнение режущих дисков с диаметрами, уменьшающимися от середины барабана к его торцам, позволяет материалу при его разрезе средними дисками сместиться вниз и только потом разрезается расположенными рядом дисками меньшего диаметра, что обеспечивает снижение усилий резания за счет исключения заклинивания материала между режущими дисками и уменьшения потребляемой мощности на измельчение.

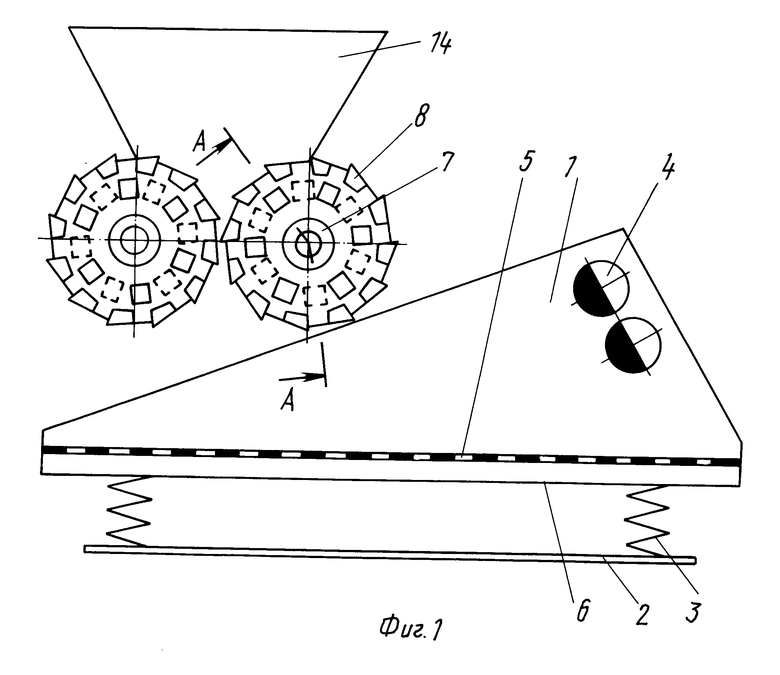

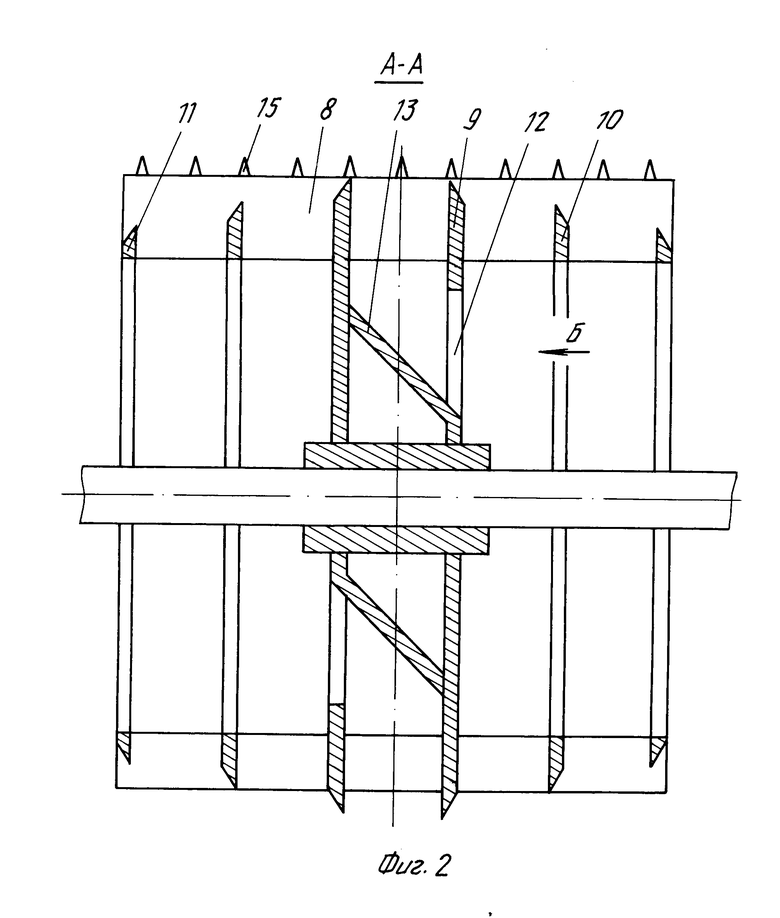

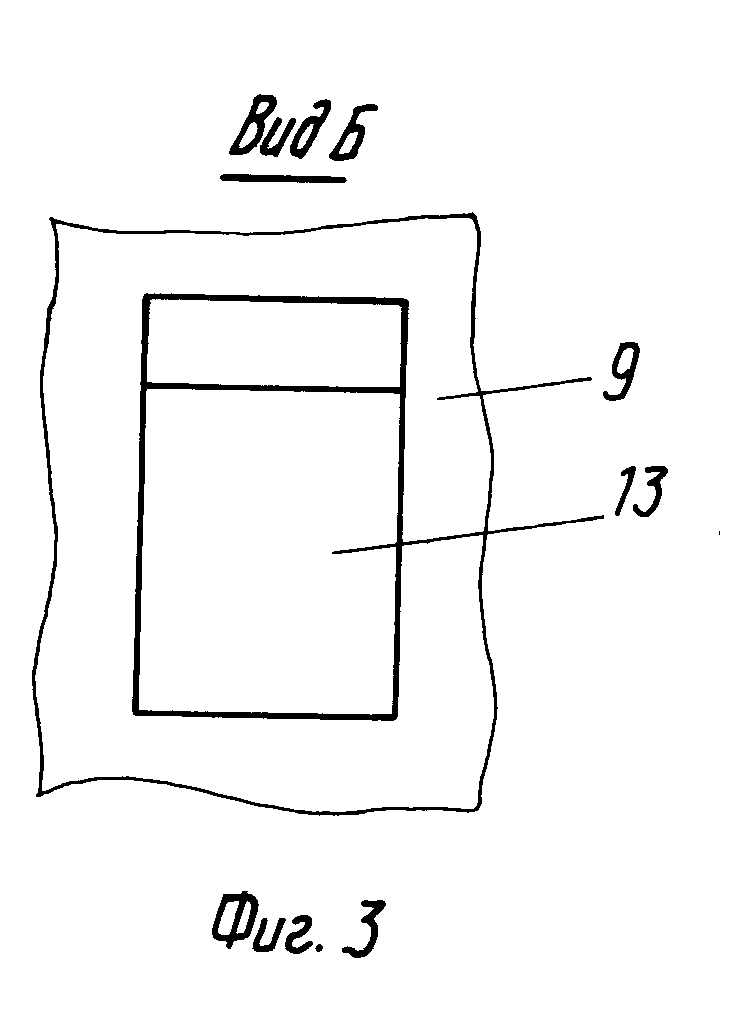

На фиг. 1 изображена схема предлагаемого устройства, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 2.

Устройство для грохочения-дробления материала состоит из грохота 1, установленного на основании 2 посредством упругих опор 3 и приводимого в колебательное движение вибровозбудителем 4 направленного действия. Грохот 1 имеет колосниковую решетку или сетку 5, через которую некондиционный материал проходит на днище 6.

Над грохотом размещена неподвижно дробилка, состоящая из двух вращающихся навстречу друг другу барабанов 7, балки 8 одного из которых в месте сближения барабанов располагаются против промежутков между такими балками другого барабана 7. Балки 8 жестко закреплены на средних режущих дисках 9 (фиг. 2), а также связаны между собой режущими дисками, выполненными в виде колец 10 и 11, диаметры которых уменьшаются с удалением их от середины к торцам барабанов. Средние диски 9 имеют окна 12 с перемычками 13, расположенные напротив промежутков между балками 8, причем окна 12 одного диска 9 расположены между окнами другого диска 9, чтобы куски материала, проходящие через отверстие между балками 8 и дисками 9, выходили поочередно то к одному торцу барабана 7, то к другому.

Загрузка измельчаемого материала производится через бункер 14.

Для снижений усилий реза материала кромки балок 8 армируются твердыми зубками 15.

Устройство для грохочения-дробления материала работает следующим образом.

Измельчаемый материал через бункер 14 подается на барабаны 7, которые синхронно вращаясь в направлении друг к другу, захватывают зубками 15 материал и отрезают или откалывают от него какую-то часть.

По мере сближения балок вращающихся барабанов материал разрезается сначала средними дисками 9. Средняя часть разрезанного материала при дальнейшем сближении балок проталкивается в отверстие, образованное балками 8 и средними режущими дисками 9, а две крайние части смещаются к концам барабана 7, где от них отрезается режущими кольцами 10 еще некоторая часть, а дальше и режущими кольцами 11. Отрезанные куски материала при первом обороте барабанов 7 могут оставаться в отверстиях, образованных балками 8 и режущими дисками 9 и кольцами 10 и 11, и вытесняются оттуда при следующем обороте барабана другими кусками материала. При этом куски материала, получающиеся между средними режущими дисками 9, могут при втором обороте барабана переместиться ближе к центру, а только при третьем обороте благодаря взаимодействию с перемычкой 13 сместиться в окно 12 и выйти внутрь барабана. В дальнейшем материал поступает между дисками, кольцами и торец барабана на сетку 5 грохота 1, где под действием вибрации перемещается в приемный бункер (на чертежах не показан). Образующаяся в процессе дробления материала пыль и мелкие частицы проходят сквозь сетку 5 на днище 6 и собираются в другом приемном бункере (на чертежах не показан).

Технико-экономическая эффективность данного предложения заключается в том, что по сравнению с прототипом повышается качество измельченного материала, за счет придания ему требуемых размерных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2051102C1 |

| ОТТИРОЧНАЯ МАШИНА | 1993 |

|

RU2082502C1 |

| Устройство для грохочения материала | 1987 |

|

SU1491589A1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537312A1 |

| Устройство для обогащения материала | 1987 |

|

SU1445817A1 |

| ВИБРОМЕШАЛКА | 1992 |

|

RU2050962C1 |

| Устройство для грохочения-дробления материала | 1987 |

|

SU1510949A1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537313A1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537315A1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1994 |

|

RU2068299C1 |

Использование: дробление и грохочение тиксотропных материалов, например мела. Сущность изобретения: устройство содержит установленный на упругие опоры грохот с вибровозбудителем и расположенную над грохотом дробилку. Дробилка выполнена в виде двух синхронно вращающихся барабанов. Валы последних расположены на параллельных осях. Каждый барабан образован жестко закрепленными на валу режущими дисками с зазорами между собой. На внешней поверхности дисков продольно валу установлены с промежутками дробящие балки. Кромки дробящих балок армированы твердосплавными зубками. 1 з.п.ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для грохочения-дробления материала | 1987 |

|

SU1510949A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-10-27—Публикация

1992-03-19—Подача