Изобретение относится к устройствам для грохочения и дробления материала и может быть использовано в горной промышленности, например в узлах перегрузки циклично-поточной и поточной технологии добычи полезных ископаемых при разделении сыпучего материала по крупности.

Цель изобретения - повышение эксплуатационной надежности.

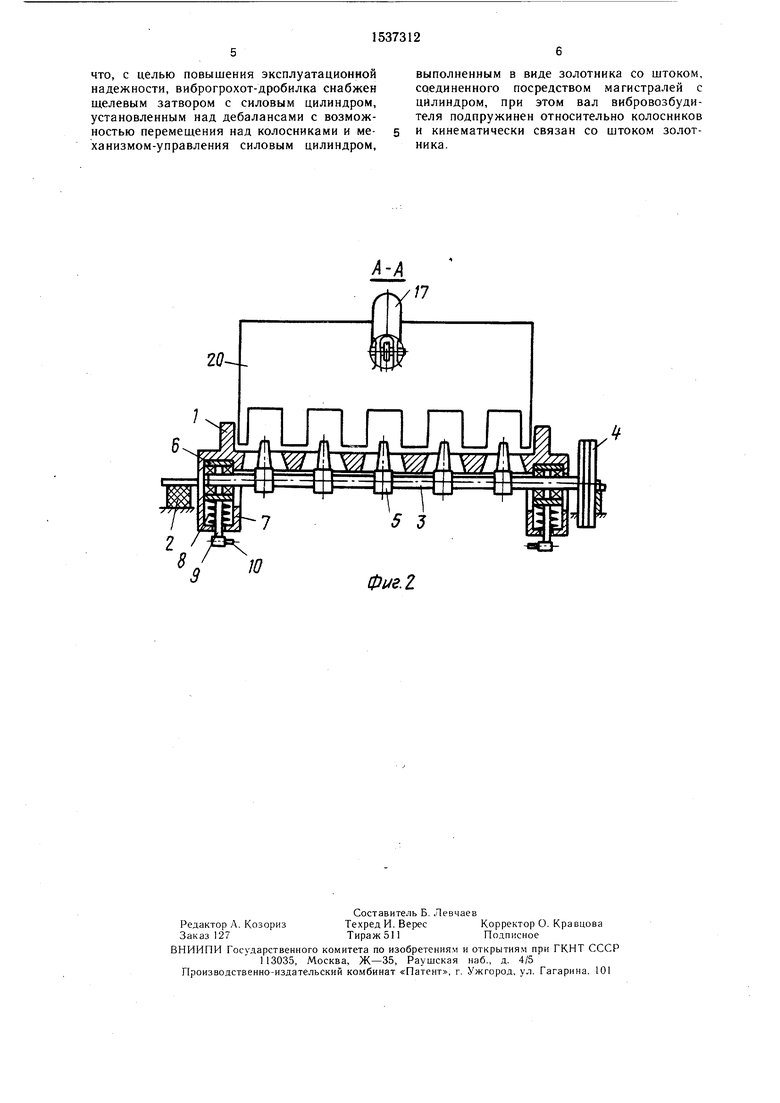

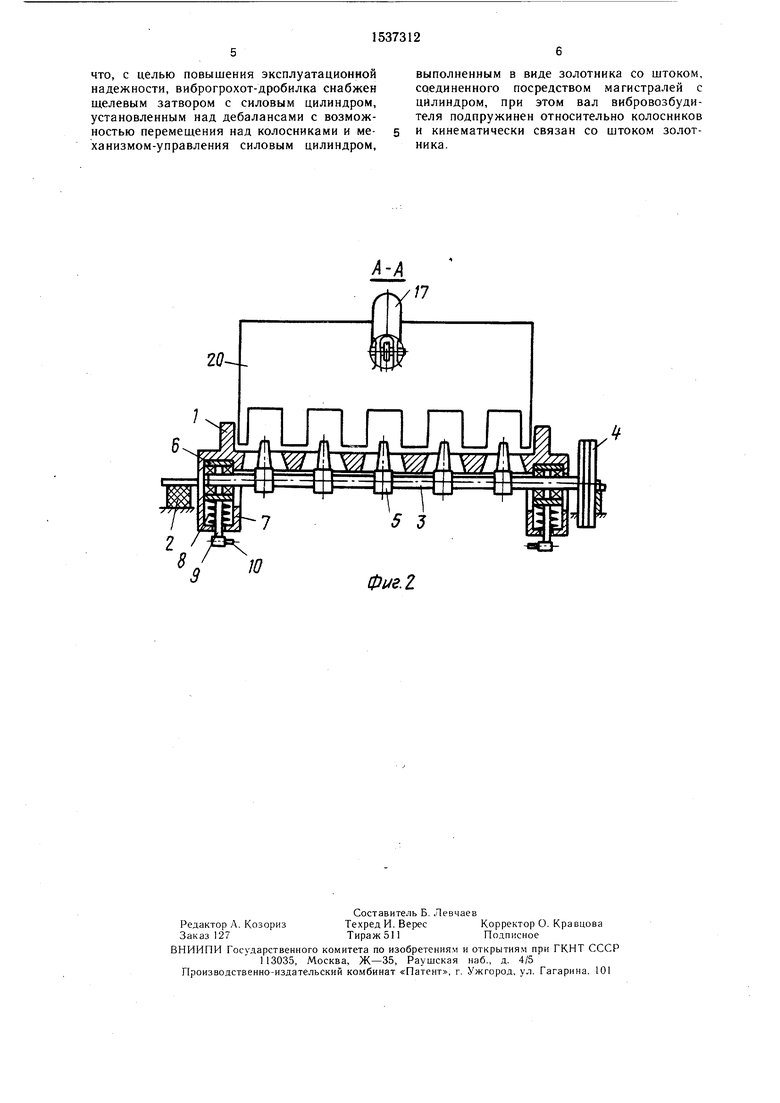

На фиг. 1 изображен виброгрохот-дробилка, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Впбро рохот-дробилка (фиг. 1) содержит наклонно расположенный грохот 1, смонтированный на амортизаторах 2. В разгрузочной части грохота установлен вибровоз- б дигель, представляющий собой вал 3 с приводом 4. На валу 3 в зазоре между колос- пиками грохота установлены дебалансы 5, которые при вращении периодически выступают над колосниками. Вал 3 установлен в опорах 6, которые размещены в направляющих 7 грохота. Под опорами 6 размещены пружины 8 сжатия. С опорами 6 в нижних своих частях скреплены штокк 9, которые щарнирно связаны с одним из концов неравноплечего рычага 10. Второй конец рычага 10 связан тгрнирно со штоком 11 золотника J2 управления, имеющего напорную 13 и сливную 14 магистрали гидро- и/ж пневмопривода (не показан) Кроме того, золотник 12 магистралями 15 и 16 связан с соответствующими полостями силового цилиндра (гидро- или пневмоцилиндра) 17, щарнирно прикрепленного к стенке приемного бункера 18 насыпного материала. Шток 19 гидро- или пневмоцилиндра 17 шарнирпо скреплен с щелевым затвором 20.

Виброгрохот-дробилка работает следующим образом.

При включении привода 4 в работ вал 3 с дебалансами 5 вращается в опорах 6, а грохот 1 на амортизато; ах 2 приходит в колебательное движение, в результате чего насыпной материал из . лра 18 начинает перемещаться по наклонной тоскости грохота. При этом частицы материала, размер которых меньше щели грохотной решетки (кондиционный материал), проходят через решетку, составляя подрешетный продукт. Выделенный в -результате этого надрешет- ный продукт (некондиционный материал) в виде крупных кусков перемещается по колосникам грохота 1 к разгрузочному концу. В этой зоне он подвергается воздействию дебалансов 5 при вращении вала 3, которые в данном случае выполняют функцию бил дробилки. Дробленый материал поступает через зазоры между колос шками грохота 1 и через щели затвора 20 в аккумулирующую емкость для полрешетного продукта.

При прохождении через зону дробления отдельные негабаритные куски материала значительной массы не могут быть разбиты дебалансами 5 с первого раза. Для предотвращения заклининшния негабаритный кусок при своем движении надавливает на деба- ланс, вследствие чего вал 3 посредством опор 6 смещается вниз в направляющих 7, сжимая пружину 8. С нижней частью опор 6 скреплены штоки 9, которые шарнирно посредством двуплечего рычага 10 шарнирно связаны со штоком 11 золотника 12. Двупле- чий рычаг 10 может быть выполнен с неравными плечами для увеличения хода штока 11. При перемещении штока II золотника 12

в крайнее нижнее положение напорная магистраль 13 гидро- или пневмопривода соединяется с магистралью 15, в результате чего рабочий агент (масло, воздух) подается в штоковую полость гидро- или пневмоцилиндра 17, прикрепленного к стенке бун° кера 18. В результате этого шток 19, соединенный шарнирно с щелевым затвором 20, перемещает последний в крайнее правое положение и своей передней стенкой сдвигает негабаритный кусок материала вверх

5 по наклонной плоскости, высвобождая зону дробления. Под действием пружин 8 опоры б по направляющим 7 перемещаются вверх, и вал 3 устанавливается в таком положении, когда вращающиеся дебалансы 5 при своем вращении вновь периодически высту0 па ют над уровнем верхней плоскости колосников, подготовленные для дробления материала. Одновременно при перемещении опор 6 вверх поднимаются и штоки 9, которые, воздействуя через рычаг 10, смещают шток 11 золотника 12 в крайнее верхнее поло5 жение. При этом напорная магистраль 13 соединяется с магистралью 16 (фиг. 1), а сливная магистраль 14 соединяется с магистралью 15. Рабочее тело поступает в под- поршневую полость гидро- или пневмоци0 линдра 17, а шток 19 перемещает щелевой затвор 20 в первоначальное крайнее левое положение. Под действием вибрации грохотя 1, создаваемой вращающимися дебалансами 5, негабаритные куски материала перемещаются по колосникам и вновь посту5 па ют в зону дробления. При этом в случае невозможности раздробить кусок материала со второго раза все операции автоматизированного цикла смещения куска повторяются вплоть до его полного разрушения.

Формула изобретения

Виброгрохот-дробилка, включающий наклонно установленный на амортизаторах колосниковый грохот с инерционным-вибро- возб дителем, делабансы которого расположены в зазоре между колосниками и выступают над ними, отличающийся тем,

что, с целью повышения эксплуатационной надежности, виброгрохот-дробилка снабжен щелевым затвором с силовым цилиндром, установленным над дебалансами с возможностью перемещения над колосниками и ме- ханизмом-управления силовым цилиндром,

выполненным в виде золотника со штоком, соединенного посредством магистралей с цилиндром, при этом вал вибровозбудителя подпружинен относительно колосников и кинематически связан со штоком золотника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2071391C1 |

| КОНСОЛЬНЫЙ ВИБРОГРОХОТ | 1998 |

|

RU2135303C1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537313A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2071390C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1992 |

|

RU2019313C1 |

| Виброгрохот - дробилка | 1989 |

|

SU1780861A1 |

| Устройство для обогащения материала | 1987 |

|

SU1445817A1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ-ДРОБЛЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2046682C1 |

| Устройство для грохочения материала | 1987 |

|

SU1491589A1 |

Изобретение относится к грохочению и дроблению материала и может быть использовано в горной промышленности. Цель изобретения - повышение эксплуатационной надежности. Виброгрохот-дробилка содержит колосниковый грохот /Г/ 1, установленный на амортизаторе 2, инерционный вибровозбудитель с дебалансами /Д/ 5, которые расположены в зазоре между колосниками Г 1 и выступают над ними. Над Д 5 установлен щелевой затвор 20 с силовым цилиндром (СЦ) 17 с возможностью перемещения над колосниками Г 1. При этом СЦ 17 посредством магистралей 15 и 16 связан с механизмом его управления, выполненным в виде золотника 12 со штоком 11, который кинематически связан с подпружиненным валом 3 вибровозбудителя. Негабаритные куски, которые не дробятся Д 5, утапливают последние и соответственно вал 3. В свою очередь вал 3 взаимодействует через кинематическую связь с золотником. Рабочий агент поступает в СЦ 17, шток 19 которого перемещает затвор 20, который сдвигает с Д 5 негабарит. Далее процесс повторяется. 2 ил.

20

| ИНЕРЦИОННЫЙ ГРОХОТ для ОБОГАЩЕНИЯ АСБЕСТА | 0 |

|

SU194667A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для обогащения материала | 1976 |

|

SU617084A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-01-23—Публикация

1988-03-09—Подача