Изобретение касается получения производных янтарного ангидрида, конкретно полиолефинзамещенных янтарных ангидридов, которые могут быть превращены в присадки, обладающие выгодными свойствами, для примешивания в смазочные масла, а также их преобразования и использования.

Полиолефинянтарные производные широко известны в качестве диспергирующих присадок к смазочным маслам, будучи присадками диспергирующего типа, часто относящегося к беззольному из-за отсутствия металлической компоненты. Эти производные получают реакцией полиолефина с малеиновым ангидридом с последующим взаимодействием с многоатомным спиртом или полиамином. Первую реакцию между полиолефином и малеиновым ангидридом часто производят в присутствии хлора, который сокращает время реакции и позволяет более эффективно использовать полиолефин. Это может быть достигнуто непосредственным введением хлора или путем хлора или путем хлорирования полиолефина до проведения реакции с малеиновым ангидридом. Следствием этих путей введения хлора является неизбежное остаточное количество хлора в конечном продукте. Количества такого остаточного хлора невелики, обычно в пределах 1000-5000 миллионных долей, и до настоящего времени считались вполне приемлемыми с практической и коммерческой точек зрения. Однако повышающиеся требования к охране окружающей среды диктуют потребность в смазочном масле с присадками, в значительной степени свободными от содержания хлора, и в этот критерий не может быть легко удовлетворен полиолефин-янтарными производными, полученными путем хлорирования.

Альтернативой хлорным путям является так называемый термический путь, при котором полиолефин и малеиновый ангидрид нагревают вместе необязательно в присутствии катализатора. Этим способом исключают остатки хлора (за исключением тех, которые содержаться в реагентах и катализаторе в качестве примесей, если используют катализатор), но он необычайно медленен, сопровождается более низкой конверсией полиолефина и также приводит к образованию нежелательных количеств смолистых побочных продуктов. Дополнительной трудностью термического пути является сложность получения полиолефин-янтарного производного, в котором требуется значительный избыток янтарного компонента.

В настоящее время установлено, что отношения янтарный ангидрид: полиолефин с избытком 1,3:1 и более подходяще по меньшей мере 1,5:1 могут образовать беззольные дисперганты смазочных масел, имеющие существенное увеличенную эффективность в диспергировании нагара, образующегося в процессе работы двигателя, а также могут улучшить индекс вязкости масла. Однако термические процессы имеют тенденцию к образованию продуктов, в которых отношение не превышает 1,3:1. Следовательно имеется потребность в разработке термического процесса, продукты которого содержат янтарный и полиолефиновый компоненты в отношении, превышающем 1,3:3.

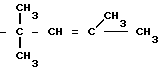

Недавно установлено, что строение концевой группы в полиолефине оказывает влияние на отношение янтарный ангидрид: полиолефин в конечном продукте. Для иллюстрации концевые группы в полиизобутилене (полиизобутене) имеют следующие структуры: CH2-

CH2-  CH2 I

CH2 I CH C

CH C II

II

CH2- CH-CH3

CH-CH3

-

-  C

C IV

IV

CH

CH IVa

IVa

CH2-  CH2- CH3 V

CH2- CH3 V

Согласно настоящему изобретению неожиданно было обнаружено, что термальный способ может давать продукты, содержащие остатки янтарного ангидрида на уровнях, ранее недостижимых таким путем, если полиолефиновый реагент содержит высокое отношение концевых групп, имеющих структуры I и II. Этот прием, т.е. использование полиолефина с выбранной структурой, дает возможность получить полиолефин-янтарные производные, не содержащие в значительной мере остатков хлора и имеющие желательно высокое отношение янтарной компоненты к полиолефину.

Кроме того этим выбором полиолефинового реагента достигается высокая конверсия получаемых продуктов, которые содержат лишь незначительное количество непрореагировавшего полиолефина.

Предлагаемое изобретение предусматривает способ получения полиолефин-замещенных янтарных ангидридов, не содержащих хлора, в которых среднее молярное отношение янтарных групп к полиолефиновым цепям больше 1,3:1, включающий нагревание полиолефина по меньшей мере с молярным избытком малеинового ангидрида (т.е. молярное отношение малеинового ангидрида к полиолефину по меньшей мере равно 2:1), отличающийся тем, что полиолефин содержит по меньшей мере 80% концевых группировок в своей структуре, которые имеют альфа-олефиновую связь и/или структуры в равновесии с такими альфа-олефиновыми структурами (их таутомеры). Речь идет о концевых структурных формулах I и II.

Подходящие полиолефины получают из одного или более олефиновых мономеров, содержащих от двух до шести атомов углерода, традиционным полимером является полиизобутилен. Концевые группы полиолефина должны быть такими, чтобы обеспечить по меньшей мере 80% структур, имеющих альфа-олефиновую связь, и/или структур в равновесии с ними (их таутомеры). В случае полизобутилена альфа-олефиновая структура представлена формулой I, было установлено, что структура II находится в равновесии со структурой 1. Среднечисленный молекулярный вес полиолефина находится в пределах от 600 до 5000, предпочтительно 750-2500, в особенности 920-2000. Полиизобутиленовые соединения, удовлетворяющие этим условиям и пригодные для использования в предлагаемом способе, имеются в продаже и реализуются под товарным знаком "Ультравис".

Детальные условия проведения термальной реакции между малеиновым ангидридом и полиолефином описаны в патенте Великобритании N 1483729. Используемые температуры обычно превышают 150оС и находятся в интервале от 180 до 250оС, в особенности от 195 до 230оС. В принципе реакцию можно проводить при атмосферном давлении, но поскольку точка кипения малеинового ангидрида около 200оС (варьируется от 198 до 202оС), а предпочтительная температура реакции около или слегка превышает эту точку кипения, то часто бывает удобным проводить реакцию в автоклаве, когда давление будет превышать атмосферное, т.е. по меньшей мере 2 бара и может достигать 30 бар.

Малеиновый ангидрид должен быть по меньшей мере в молярном избытке (по отношению к полиолефину). Превышение количеств малеинового ангидрида будет зависеть от требуемого отношения янтарной компоненты к полиолефину в конечном продукте. В практике осуществления изобретения вообще предпочтительно использование молярного избытка малеинового ангидрида более чем 1,5, в особенности, по меньшей мере 2,0 (т.е. молярное отношение малеинового ангидрида к полиолефину составляет по меньшей мере 3:1). Все эти предпосылки в сочетании с выбором полиолефина, имеющего требуемые концевые группы, сделали возможным получить полиолефинозамещенный янтарный ангидрид, в котором среднее молярное отношение янтарных групп к полиолефиновым цепям больше 1,5: 1, в особенности по меньшей мере 1,7:1, при конверсии полиолефина 85-90%

Для увеличения скорости реакции могут быть добавлены катализаторы (при этом уменьшается длительность реакции) и/или снижается образование побочных продуктов, но их использование несущественно и иногда может быть даже невыгодным, если требуется, чтобы конечный продукт не имел никаких металлических компонентов или примесей. Если необходимо, то способ может быть проведен в присутствии растворителя, такого как уайт-спирит.

Полиолефинзамещенные янтарные ангидриды, полученные предлагаемым способом (как таковые или в форме своих солей), непосредственно полезны в качестве добавок в смазочные и топливные композиции, в качестве диспергирующих/детергентных добавок в смазочные составы. Однако основным применением этих ангидридов является их применение в качестве промежуточных соединений для получения сложных полиолефиновых эфиров янтарной кислоты и сукцинимидов взаимодействием с полиолами или аминами соответственно. Эти соединения обладают превосходными свойствами как добавки к смазкам.

Чтобы получить такие сложные эфиры, замещенный янтарный ангидрид подвергают реакции в подходящих условиях с полиолом, таким как двухатомные спирты, т. е. гликоль, 1,2-диоксипропан, 1,3-диоксипропан, диоксибутены и диоксипентаны, трехатомные спирты, т.е. глицерин, триоксибутаны и триоксипентаны и высшие спирты, т.е. тетритолы, пентитолы и гекситолы. Сложные эфиры полиолефин-янтарной кислоты получают с многоатомными спиртами с тремя и более гидроксильными группами, такими как глицерин, пентаэритрит, маннит и триметилолпропан.

Чтобы получить производные сукцинимида, замещенный ангидрид подвергают взаимодействию в подходящих условиях с амином, содержащим по меньшей мере одну группу NH (вторичная аминогруппа), который может быть линейным или разветвленным алкиленовым полиамином, циклоалифатическим полиамином или гетероциклическим полиамином.

Подходящие разветвленные полиамины, используемые в реакции получения сукцинимидного продукта, включают полиамины формулы I:

H2N R-NH)x-

R-NH)x-  H, I в которой R представляет собой алкиленовую группу с 2-4 углеродными атомами; х целое число от нуля до семи; y целое число от нуля до семи, Z целое число от нуля до семи и x+y+Z равно 1-8.

H, I в которой R представляет собой алкиленовую группу с 2-4 углеродными атомами; х целое число от нуля до семи; y целое число от нуля до семи, Z целое число от нуля до семи и x+y+Z равно 1-8.

Циклоалифатические полиамины выбирают среди пяти- или шестичленных кольцевых систем, таких как циклопентановые или циклогексановые. Аминогруппы могут быть присоединены непосредственно к кольцу или альтернативно кольца могут быть замещены аминоалкильными группами. Подходящим циклическим полиамином является 1,4-диаминоциклогексан. Среди подходящих гетероциклических полиаминов можно назвать тетра- и дигидропиридины, пиперидины, азетидины, пирролы, пипеpевины, замещенные одной или более амино-аминоалкильными группами формулы II:

H2N R-NH)w- R, в которой W целое число от нуля до пяти и R представляют собой алкиленовую группу с 2-4 углеродными атомами. Особенно предпочтительно N-(2-аминоэтил)-пиперазин и 1,4-бис-(2-аминоэтил)-пиперазин.

R-NH)w- R, в которой W целое число от нуля до пяти и R представляют собой алкиленовую группу с 2-4 углеродными атомами. Особенно предпочтительно N-(2-аминоэтил)-пиперазин и 1,4-бис-(2-аминоэтил)-пиперазин.

Подходящие линейные полиамины, используемые для получения сукцинимидного продукта реакции, включают этиленовые полиамины, но также альфа-бета-диаминопропан или бутан, пропиленовые полиамины, ди-(триметилен)-триамин и бутиленовые полиамины, такие как диэтилентриамины, триэтилентетраамин, тетраэтиленпентамин и пентаэтиленгексамин. Такие соединения удобно получать взаимодействием хлористого алкилена с аммиаком или взаимодействием этиленимина с аммиаком. Эти реакции приводят к получению смеси алкиленовых полиаминов, включая циклические продукты, такие как пиперазины.

Полиамины преимущественно имеют молекулярную структуру, содержащую  N(R

N(R R

R и/или

и/или  N

N N

N в качестве элементарных звеньев и -R-NR2R3 и/или

в качестве элементарных звеньев и -R-NR2R3 и/или

N NH в качестве концевых групп цепи, в которых R1 представляет собой этилен, пропилен, триметилен или бутиленовую группу, R2 и R3 являются атомами водорода или -R1-NH2, a целое число от нуля до семи и b целое число от единицы до 3.

NH в качестве концевых групп цепи, в которых R1 представляет собой этилен, пропилен, триметилен или бутиленовую группу, R2 и R3 являются атомами водорода или -R1-NH2, a целое число от нуля до семи и b целое число от единицы до 3.

Сложные эфиры или имиды полиолефин-янтарной кислоты могут быть также подвергнуты последующей обработке способами, хорошо известными специалистам в данной области, например, взаимодействием с производными серы или фосфора, или в особенности взаимодействием с производными бора, так как оксиды бора или его кислоты.

Особенно предпочтительными в целях придания хороших свойств добавкам к смазочным маслам являются триэтилентетрамин и тетраэтиленпентамин и имеющиеся в продаже смеси этих продуктов. Условия взаимодействия между замещенным янтарным ангидридом и полиолом или полиамином хорошо известны в данной области техники, а также известно использование таких сложных эфиров и сукцинимидов в качестве компонентов смазочных масел.

Смазочные композиции включают смазочные масла и консистентные смазки. В составы смазочных масел входят природные и синтетические смазывающие масла и их смеси. Эти смазки включают трансмиссионные смазочные масла для двигателей внутреннего сгорания с искровым или компрессионным зажиганием, таких как двигатели легковых и грузовых автомобилей, а также дизельные двигатели судов и железнодорожных транспортных средств. Автоматически перекачиваемые жидкости, осевые смазки, смазки приводных механизмов, смазки, применяемые при обработке металлов, гидравлические жидкости и другое смазочное масло и консистентные композиции могут также выиграть от введения в них полиолефин-янтарных производных.

Природные масла включают животные и растительные масла (т.е. касторовое, лярдовое масла), а также минеральные смазочные масла, такие как жидкие нефтяные дистиллятные масла и обработанные растворителем или кислотой минеральные смазочные масла парафинового, нафтенового или смешанного парафино-нафтенового типа. Масла смазочной вязкости, полученные из угля или сланцев, являются подходящими исходными маслами. Синтетические смазочные масла включают углеводородные масла и галоидозамещенные углеводородные масла, такие как полимеризованные и сополимеризованные олефины (т.е. полибутилены, полипропилены, сополимеры пропилена и изобутилена, хлорированные полибутилены и так далее); поли-(1-гексаны), поли-(1-октены), поли-(1-децены) и так далее и их смеси; алкилбензолы т.е. додецилбензолы, тетрадецилбензолы, динонилбензолы, ди-(2-этилгек- сил)-бензолы и так далее), полифенилы (т.е. дифенилы, алкилированные полифенилы и так далее); алкилированные дифениловые простые эфиры и алкилированные дифениловые сульфиды и их производные.

Изобретение далее поясняется на следующих примерах, в которых малеиновый ангидрид (МАЛА) термически связан с двумя различными марками полиизобутилена (полиизобутена), а именно "Хиювис-10" или "Ультравис-10". Каждый из этих полиизобутиленов имеет молекулярный вес (среднее значение) около 950, но продукты значительно различаются отношениями различных концевых групп. Ссылаясь на структуры, обозначенные ранее под ссылочными номерами I-V, структуры концевых групп этих продуктов экспериментально определяли (ЯМР-анализом) следующим образом (цифры даны в мол.):

Образец I II III IIIA IV IVA V Другие

"Хиювис-10" 3 0 16 44 21 5 0 II

"Ультра-

вис-10"* 74 10 1 2 5 0 3 5

*Возможно изменение количеств концевых групп, связанное с получением исходного полиолефина.

Точные цифры могут варьировать между различными загрузками продукта, хотя поступающие концентрация изомеров будут в значительной мере сопоставимыми.

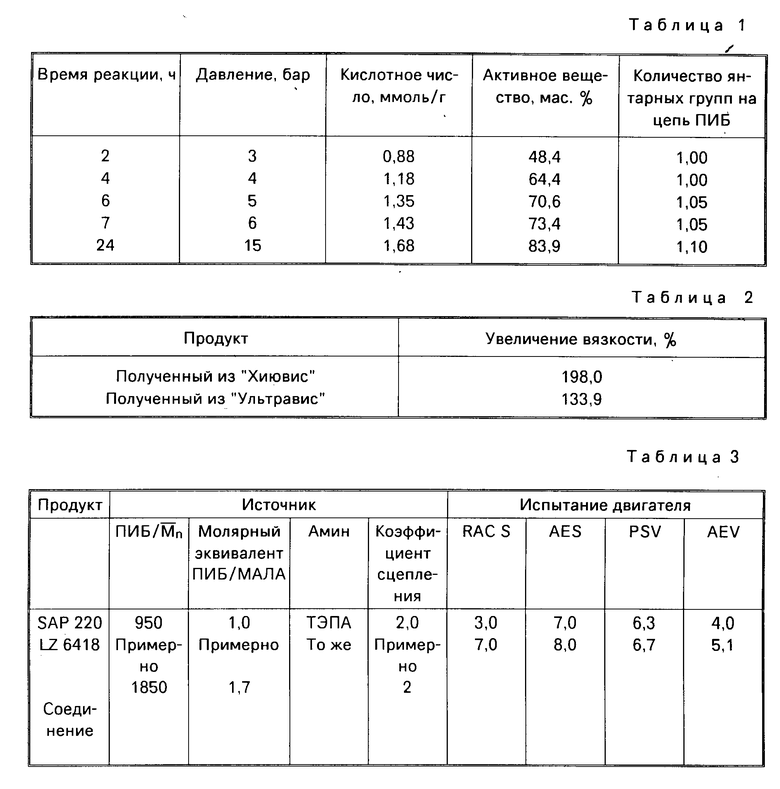

Взаимодействие между малеиновым ангидридом и полиизобутиленом "Хиювис" проводят в автоклаве, подробные условия реакции представлены в табл. 1, в которой показано число янтарных групп на полиизобутиленовую цепь в полученном продукте вместе с количеством побочного продукта полималеинового ангидрида.

Подробные условия реакции описаны вместе с выходом продукта и его кислотным значением. Кислотное число служит основой для расчета количества янтарных групп на цепь полиолефина (количество групп малеинового ангидрида на цепь полиизобутилена), (основного на допущении, что все кислотные группы происходят от остатков янтарной кислоты).

П р и м е р 1. 641 мас. ч полиизобутилена "Ультравис-10" (молекулярный вес 950) предварительно нагревают до 165оС. После добавления 190 мас.ч малеинового ангидрида температуру повышают до 198оС за 15 мин. Через 4 ч температуру постепенно повышают до 200-203оС и реакцию продолжают 20 ч. Пробы, взятые на различных стадиях реакции, и конечного продукта не содержали малеинового ангидрида при наг- ревании при 160оС и пониженном давлении.

Смолистые побочные продукты удаляют фильтрацией или экстрагированием водой.

Очищенный конечный продукт содержит 91 мас. полиизобутилен-янтарного ангидрида и имеет кислотное число 2,77 мол. эквив. Н+/г. Это соответствует среднему значению групп малеинового ангидрида 1,75 на полиизобутеновую цепь.

П р и м е р 2. 641 мас.ч. "Ультравис-10" (молекулярный вес 950) и 190 мас.ч. малеинового ангидрида нагревают в течение 60 мин до температуры около 198оС (точка кипения малеинового ангидрида). Примерно через 6 ч температуру постепенно повышают до 200-203оС и реакцию продолжают 18 ч. Неочищенный продукт реакции не содержал непрореагировавшего малеинового ангидрида при нагревании 160оС при пониженном давлении. Смолистые побочные продукты удаляют фильтрацией или экстракцией. Отфильтрованный конечный продукт содержал 90 мас. полиизобутен-янтарного ангидрида и имел кислотное число 2,77 ммолей/г. Это соответствует среднему значению групп малеинового ангидрида 1,7 на полиизобутеновую цепь. Альтернативной экстракцией продукта, приводящей к удалению 2,2 мас. смолистых побочных продуктов, получают кислотное число очищенного таким образом конечного продукта то же самое.

П р и м е р 3. 510 мас.ч. "Ультравис-10" (молекулярный вес 950) и 106 мас.ч. малеинового ангидрида нагревают в течение 60 мин до температуры около 198оС (точки кипения малеинового ангидрида). Мольное соотношение полиизобутилен: малеиновый ангидрид равно 1:2. Примерно через 6 ч температуру повышают постепенно до 204-206оС и реакцию продолжают 18 ч. Неочищенный продукт реакции не содержал малеинового ангидрида при 160оС в вакууме. Смолистые побочные продукты удаляют фильтрацией. Очищенный конечный продукт содержал 84 мас. полиизобутен-янтарного ангидрида и имел кислотное число 2,40 ммолей/г. Это соответствует среднему числу 1,6 малеиновых групп на полиизобутеновую цепь.

П р и м е р 4. 234 мас.ч. "Ультравис-75" (молекулярный вес 2000) и 34 мас.ч. малеинового ангидрида нагревают в течение 60 мин до температуры около 198оС (точка укипания малеинового ангидрида). Примерно через 6 ч температуру постепенно повышают до 204-206оС и реакцию продолжают 18 ч. Неочищенный продукт реакции не содержал непрореагировавший малеиновый ангидрид при 160оС при пониженном давлении. Смолистые побочные продукты удаляют фильтрацией или экстракцией водой. Очищенный конечный продукт содержал 79 мас. полиизобутен-янтарного ангидрида и имел кислотное число 1,23 ммоля/г. Это соответствовало среднему числу малеиновых групп 1,7 на полиизобутеновую цепь.

П р и м е р 5. "Ультравис-10" и малеиновый ангидрид (молярное отношение 1: 3) подвергают взаимодействию в автоклаве при 230оС в течение 4,5 ч. После удаления избытка малеинового ангидрида и побочных смолистых продуктов полученный продукт соединения имел содержание активного вещества 89 мас. и кислотное число 2,77 ммолей/г. Это соответствует среднему числу малеиновых групп 1,7 на полиизобутен.

П р и м е р 6. 3154 мас. "Ультравис-10" (молекулярный вес 920) с содержанием хлора 7,2 частей на миллион предварительно нагревают до температуры около 75оС. После добавления 1010 частей малеинового ангидрида реакционную смесь нагревают в течение 55 мин до температуры около 198оС (точка кипения малеинового ангидрида). Примерно через 3 ч температуру постепенно повышают до 200-202оС, а через 7 ч до 204-206оС. После общего времени реакции 24 ч образец очищенного конечного продукта (после удаления избыточного малеинового ангидрида и смолистых побочных продуктов) содержал 91 мас. полиизобутен-янтарного ангидрида и имел кислотное число 2,96 ммоля/г. Это соответствует среднему числу малеиновых групп 1,8 на полиизобутановую цепь. Продукт содержал хлор в количестве 4,0 частей на миллион.

П р и м е р 7. После удаления избыточного малеинового ангидрида неочищенный конечный продукт по примеру 5 охлаждают примерно до 160оС и разбавляют масло "НУ1 60" (основное масло с высоким индексом вязкости, имеющее вязкость около 4 х 10-3 Па при 100оС). После смешения в 20 г "декалита" (вспомогательный ускоритель фильтрования) продукт фильтруют около 140оС через пресс-фильтр, предварительно покрытый "декалитом". Очищенный алкилянтарный ангидрид далее подвергают взаимодействию с триэтилентетрамином (ТЭТА), при этом молярное отношение групп янтарного ангидрида к триэтилентетрамину составляло 2:1. После четырех часов реакции при 180оС продукт очищают фильтрованием через "декалит". Очищенный дисукцинимидный диспергент содержит, мас. активное вещество 44; азот 1,56; хлор 3,6 части на миллион.

П р и м е р д л я с р а в н е н и я 1. 1000 мас.ч. "Хиювис-10" (молекулярный вес 950) и 300 мас.ч. малеинового ангидрида нагревают в течение 60 мин до температуры около 198оС (точка кипения малеинового ангидрида). Примерно через 6 ч температуру постепенно повышают до 200-203оС и реакцию продолжают 18 ч. Неочищенный продукт реакции не содержал непрореагировавшего малеинового ангидрида при 160оС при пониженном давлении. Побочные смолистые продукты удаляют фильтрованием. Очищенный конечный продукт содержал 82 мас. полиизобутен-янтарного ангидрида и имел кислотное число 1,91 ммоль/г. Это соответствует среднему числу малеиновых групп 1,3 на полиизобутеновую цепь.

П р и м е р д л я с р а в н е н и я 2. "Хиювис-10" подвергают реакции с малеиновым ангидридом (молярное отношение 1:3) в автоклаве при 215оС в течение 24 ч. Образцы, отобранные на различных стадиях реакции, и образец конечного продукта были свободны от малеинового ангидрида, не прореагировавшего в ходе реакции при 160оС при пониженном давлении. Смолистые побочные продукты удаляют фильтрованием. Результаты анализа (табл.1) показывают, что даже через 24 ч среднее число малеиновых групп на полиизобутеновую (ПИБ) цепь не достигало 1,1.

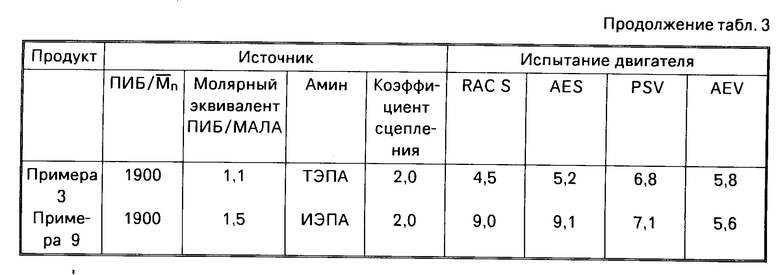

П р и м е р 8. Тест на дисперсность сажи.

В испытании дисперсности сажи к образцу смазочного масла добавляют 3 мас. газовой сажи, повышение кинематической вязкости при 60оС определяют на вискозиметре Уббелоде. Большое увеличение указывает на ухудшение характеристик. Результаты сравнительно простого теста хорошо согласуются с состоянием дисперсности в смазочных маслах картеров дизельных двигателей. Этот тест описан в публикации British Rail БР 669:1984.

Используемым образцом было смазочное масло АЕ 15 40 из нефти Среднего Востока, который содержал коммерческую упаковку диалкилдитиофосфата цинка, алкилсалицилата кальция и облагораживающую присадку VI. К этим образцам добавляют 1 мас. полиолефин-сукцинимидных продуктов, полученных их "Хиювис" и из "Ультравис".

Полученные композиции подвергаются испытанию на диспергируемость сажи (с использованием 3 мас% "Углерода КАБОТ ЭЛФТЕКС 460" в качестве сажи).

Результаты испытания представлены в табл. 2.

П р и м е р 9. "Ультравис-75" ( =2000) взаимодействует с малеиновым ангидридом (МАЛА) (в молекулярном отношении 1:3) в автоклаве при 235оС в течение 8 ч. После удаления избыточного количества МАЛА сырой продукт реакции разбавляется "Маслом Р1 60" и фильтруется, как в примере 7. Очищенный продукт содержит 47 мас. полиизобутен-янтарного ангидрида и имеет кислотное число 0,68 ммоль/г, что соответствует среднему числу групп МАЛА, составляющему 1,5 на полиизобутеновую цепь.

=2000) взаимодействует с малеиновым ангидридом (МАЛА) (в молекулярном отношении 1:3) в автоклаве при 235оС в течение 8 ч. После удаления избыточного количества МАЛА сырой продукт реакции разбавляется "Маслом Р1 60" и фильтруется, как в примере 7. Очищенный продукт содержит 47 мас. полиизобутен-янтарного ангидрида и имеет кислотное число 0,68 ммоль/г, что соответствует среднему числу групп МАЛА, составляющему 1,5 на полиизобутеновую цепь.

Очищенный полиизобутен-янтарный ангидрид далее химически взаимодействует с тетраэтиленпентамином (ТЭПА) при молярном отношении янтарного ангидрида к ТЭПА, равно 2:1.

После протекания реакции в течение 4 ч при 180оС продукт фильтруется через "ДЕКАЛИТ".

Очищенный бис-сукцинимидный диспергируемый агент содержит 50 мас. активного вещества и 1,16 мас. азота.

С о п о с т а в и т е л ь н ы й п р и м е р 3. "Хиювис 75" ( =1900) химически взаимодействует с малеиновым ангидридом (в молярном отношении 1:3) в автоклаве при 235оС в течение 6 ч. После удаления избыточного количества МАЛА сырой продукт реакции разбавляется "Масло Н 1 60" и фильтруется (как в примере 7). Очищенный продукт содержит 53 мас. полиизобутен-янтарного ангидрида и имеет кислотное число 0,58 ммоль/г, что соответствует среднему числу групп МАЛА на полиизобутеновую (ПИБ) цепь, равному 1,1.

=1900) химически взаимодействует с малеиновым ангидридом (в молярном отношении 1:3) в автоклаве при 235оС в течение 6 ч. После удаления избыточного количества МАЛА сырой продукт реакции разбавляется "Масло Н 1 60" и фильтруется (как в примере 7). Очищенный продукт содержит 53 мас. полиизобутен-янтарного ангидрида и имеет кислотное число 0,58 ммоль/г, что соответствует среднему числу групп МАЛА на полиизобутеновую (ПИБ) цепь, равному 1,1.

Очищенный полиизобутен-янтарный ангидрид далее химически взаимодействует с тетраэтиленпентамином (ТЭПА) при молярном отношении групп янтарного ангидрида к ТЭПА, равном 2:1.

После протекания реакции в течение 4 ч при 180оС продукт фильтруется через "ДЕКАЛИТ".

Очищенный бис-сукцинимидный диспергирующий агент содержит 47 мас. активного вещества 0,81 мас. азота.

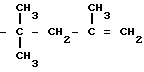

П р и м е р 10. Испытания на двигателях с последовательным зажиганием (V.F.).

Продукты на основе "Хиювис 75" и "Ультравис-75" сопоставительных примеров 3 и 9 каждый смешиваются (как концентрат в минеральном масле, в количестве, обеспечивающем 2,5 мас. испытываемого продукта) со смазочным масло SAE, содержащим присадки, включающие салицилатовое моющее средство, вещество, повышающее значение вязкости, основанную на цинке противоистирающую присадку и полиметакрилат как реагент, понижающий температуру застывания.

Полученное масло подвергают исследованию путем испытания VE с последовательным зажиганием.

Для сравнения проводят аналогичные исследования промышленно выпускаемых продуктов "SAP 220" ("Шелл") и смазочного масла LZ 6418; (LUBRIZOL), которые отличаются от предлагаемых продуктов тем, что они содержат низкие количества остаточного хлора.

Результаты данных испытаний VE изложены табл. 3, в которой указаны также типы и относительные пропорции реагентов, из которых получается каждый продукт.

Испытания двигателей представлены под общепринятыми кодированными обозначениями:

RACS загрязнение покрытия качающегося рычага;

AES среднее загрязнение двигателя;

PSV лаковое покрытие поршневого цилиндра;

AEV среднее лаковое покрытие двигателя.

Для измерения загрязнения и лакового покрытия результаты оценки представляются в шкале 0-10, где 0 означает нулевое загрязнение или лаковое покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДНОЕ АЛКЕНИЛСУКЦИНИМИДА КАК ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К КОМПОЗИЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ, СУКЦИНИРОВАННЫЙ ОЛИГОМЕР ПРОПИЛЕНА КАК ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АЛКЕНИЛСУКЦИНИМИДА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2042665C1 |

| СОСТАВ БЕНЗИНА ДЛЯ ДВИГАТЕЛЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 1991 |

|

RU2036953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1991 |

|

RU2041238C1 |

| ФУНКЦИОНАЛЬНЫЕ ФЛЮИДЫ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2485171C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2560964C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2768169C2 |

| ОКРАШИВАЕМЫЙ СОСТАВ СВЯЗУЮЩЕГО | 1985 |

|

RU2011671C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2576322C2 |

| СМАЗОЧНЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2555703C2 |

| СОПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОСТАВ УГЛЕВОДОРОДНОГО МАСЛА | 1994 |

|

RU2132337C1 |

Использование: получение производных полиолефина в качестве присадки в масла, смазочные составы, жидкости. Способ получения производных полиолефина, содержащего группы янтарного ангидрида, осуществляют путем взаимодействия полиолефина, содержащего группы янтарного ангидрида, с более, чем молярным избытком малеинового ангидрида. В качестве полиолефина используют полиизобутилен со среднечисловым молекулярным весом (М) 920 2000, содержащим 74 мол. концевых групп в расчете на общее количество концевых групп следующей структурной формулы -C(CH3)2-CH2-C(CH3)=CH2 и 10 мол. концевых групп следующей структурной формулы -C(CH3)2-CH=C(CH3)2. Молярное соотношение полиизобутилен: малеиновый ангидрид равно 1 (2 3) соответственно. Полученный полиизобутиленянтарный ангидрид взаимодействует с амином, содержащим по меньшей мере четыре группы. Способ получения полиизобутиленянтарного ангидрида осуществляют при 198 235°С. 1 з. п. ф-лы.

и 10 мол. концевых групп следующей структурной формулы:

при молярном соотношении полиизобутилен малеиновый ангидрид, равном от 1 2 до 1 3 соответственно, с последующим взаимодействием полученного полимерного ангидрида с амином, содержащим по меньшей мере четыре NH-группы, с получением полимерного производного.

| Патент Великобритании N 1483729, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-10-27—Публикация

1989-08-03—Подача