Изобретение относится к сополимерам н-алкил /мет/акрилатов с малеиновым ангидридом, способу их получения, составам углеводородного масла, содержащим их, и их применению в качестве присадок, улучшающих текучесть.

Углеродные масла, например, газойли, дизельные топлива, нефтяные топлива, смазочные масла и сырые масла содержат различные количества парафинов. В частности, для длинноцепочечных парафинов определяют текучесть топлива/масел/ на холоду.

При охлаждении н-парафины выделяются в виде кристаллов, похожих на ленту, которые при взаимодействии образуют пространственную трехмерную сетку, в которой улавливается все еще жидкое масло, что приводит к возрастанию вязкости масла и уменьшению его текучести. При применении газойля и дизельных топлив в результате такого явления происходит засорение фильтра, поскольку при применении сырых масел это явление приводит к застудневанию сырого масла и образованию осадков в трубопроводах и баках для хранения, что, в свою очередь, приводит к значительным потерям в производстве.

Хорошо известно, что эти проблемы можно облегчить путем добавления к таким маслам так называемых присадок, повышающих текучесть. Существует два вида присадок, повышающих текучесть: модификаторы образования зародышей и модификаторы роста. Модификаторы образования зародышей способствуют образованию многих маленьких кристаллов парафина, тогда как модификаторы роста способствуют образованию кристаллических скоплений более значительного размера. Однако в обоих случаях вышеописанные кристаллы, похожие на ленту, не образуются. Модификаторы образования зародышей находят применение в газойлях и дизельных топливах, поскольку образованные кристаллы парафина являются довольно маленькими, достаточными для прохождения через фильтр. В противоположность этому модификаторы роста используют в применениях без фильтра, например в сырых маслах.

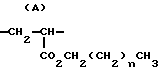

В патенте США A-4663491 раскрыто применение в качестве ингибиторов кристаллизации в сыром масле сополимеров малеинового ангидрида и н-алкилакрилатов общей формулы

в которой R1 - водород или метил;

R2 - н-алкильный радикал, имеющий по крайней мере 16, предпочтительно 16 - 30, углеродных атомов.

Сополимеры получают способом, который включает сначала смешивание всей загрузки н-алкилакрилата с общей загрузкой малеинового ангидрида /молярное отношение акрилата к ангидриду находится в интервале от 20:1 до 1:10, предпочтительно от 8: 1 до 1: и особенно от 4:1 до 1:1/ и нагревание смеси в присутствии органорастворимого катализатора, образующего радикал, при температуре в интервале от 50o до 150oC, предпочтительно от 80 до 120oC. Из примеров патента ясно, что наиболее предпочтительные температуры находятся в диапазоне от 85 до 95oC. При таких температурах реакция завершается в течение 4 ч.

В патенте не содержится информации о составе /например, о молярном процентом содержании мономеров н-алкилакрилата и малеинового ангидрида/ или о структуре сополимеров, полученных вышеприведенным способом. Однако известная повышенная реакционная способность н-алкилакрилатных мономеров и их намного большая склонность к гомополимеризации, чем мономеров малеинового ангидрида, принимая во внимание начальное смешивание всей загрузки н-алкилакрилата со всей загрузкой малеинового ангидрида, приводит к получению сополимера, содержащего пропорционально больше н-алкилакрилата, чем малеинового ангидрида, и имеющего структуру, которая является весьма неоднородной.

В статье А.И.Ахмедова и др. Нефтехимия 23, N 5, 696-699, 1983 "Синтез и изучение присадок на основе сополимеров децилметакрилата и малеинового ангидрида" раскрыто получение присадок к смазочным маслам, имеющим как улучшенный показатель вязкости, как и улучшенные очищающие - диспергирующие свойства, путем сополимеризации децилметакрилата с малеиновым ангидридом и последующей обработки аминами. Сополимеризацию децилметакрилата с малеиновым ангидридом проводят в растворе толуола в присутствии в качестве инициатора перекиси бензоила, оптимальные условия для которой включают нагревание 50 вес. % толуолового раствора смеси, содержащей 90 вес.% децилметакрилата и 10 вес. % малеинового ангидрида (что соответствует молярному соотношению децилметакрилата к малеиновому ангидриду 3,9: 1) при 80oC в течение 3 ч в присутствии 0,5 вес. % инициатора. Было обнаружено, что увеличение в мономерной смеси количества малеинового ангидрида до 20 вес.% или более оказывает вредное воздействие на растворимость конечного продукта в минеральных маслах.

Ахмедов и др. установили, что исследуемые константы полимеризации (r) мономеров составляют 1,75 для децилметакрилата и 0 - для малеинового ангидрида.

Согласно Ахмедову и др. произведение значений констант сополимеризации равняется таким образом 0, что указывает на образование сополимера с чередующимися мономерными звеньями макромолекулы. Это заключение подтверждается тем фактом, что малеиновый ангидрид не образует при этих реакционных условиях гомополимер. Ахмедов и др., кроме того, установили, что структура полимеров подтверждается спектрально, а состав - посредством значения кислотного числа. Получали сополимеры с молекулярной массой 7000-17000, содержанием малеинового ангидрида 8-36 вес.%, кислотным числом 46-105 мг KOH/г и выходом 80-96%.

Полностью чередующийся сополимер (100% чередование) децилметакрилата и малеинового ангидрида будет содержать 50 мол.% каждого мономера. Сополимер, содержащий более низкий молярный процент малеинового ангидрида, неизбежно будет иметь более низкую степень чередования (< 100%). Полученные сополимеры содержали от 8 до 36 вес.% малеинового ангидрида, что соответствует от 16,7 до 56,5 мол.% малеинового ангидрида.

Имея в виду, что малеиновый ангидрид не образует гомополимер при использовании реакционных условий, наблюдаемое содержание малеинового ангидрида более 50 мол. % в значительной степени наводит на мысль, что этот параметр вычисляли на основе скорее сырого, чем очищенного сополимерного продукта, и что этот сырой продукт естественно содержал свободный /непрореагировавший/ малеиновый ангидрид. Таким образом, в данном случае то содержание малеинового ангидрида, на которое ссылаются, будет значительно больше в действительности присутствующего его содержания.

Однако на основе доступной информации невозможно вычислить действительное содержание малеинового ангидрида и, следовательно, возможную степень чередования в сополимерах. Тем не менее, принимая во внимание тот факт, что децилметакрилат является более реакционноспособным и имеет намного большую склонность к гомополимеризации, чем малеиновый ангидрид, что его использовали в способе в значительном избытке (молярное отношение децилметакрилата к малеиновому ангидриду 3,9:1) и что всю загрузку децилметакрилата смешивали со всей загрузкой малеинового ангидрида в начале процесса, ожидали, что сополимеры будут содержать скорее низкие, чем высокие степени чередования.

В EP-A-485773 раскрыты средние нефтяные дистилляты, содержащие незначительные количества известных присадок (A), улучшающих текучесть, основанных на этилене, и сополимеры B, состоящие из одного или нескольких алкилакрилатов или алкилметакрилатов в количестве от 10 до 95 мол.% с C1-C26-алкильными цепями и одной или нескольких этиленоненасыщенных дикарбоновых кислот или их ангидридов в количестве от 5 до 90% мол.%, сополимер активно взаимодействует с одним или несколькими первичными аминами, при этом получают моноамид или амидно-аммониевую соль дикарбоновой кислоты.

Сополимеры B содержат от 10 до 95%, предпочтительно от 40 до 95% и наиболее предпочтительно от 60 до 90 мол.% одного или нескольких алкил(мет)акрилатов и от 5 до 90%, предпочтительно от 5 до 60 и наиболее предпочтительно от 10 до 40 мол.% одной или нескольких этиленоненасыщенных дикарбоновых кислот или ангидридов.

Алкильные группы алкил(мет)акрилатов содержат от 1 до 26, предпочтительно от 4 до 22 и наиболее предпочтительно от 8 до 18 углеродных атомов. Алкильные группы являются предпочтительно прямолинейными и неразветвленными. Однако может присутствовать до 20 вес.% циклических и/или разветвленных алкильных компонентов.

Примерами в особенности предпочтительных алкил(мет)акрилатов являются н-октил(мет)акрилат, н-децил(мет)акрилат, н-додецил(мет)акрилат, н-тетрадецил(мет)акрилат, н-гексадецил(мет)акрилат и н-октадецил(мет)акрилат и их смеси.

Примерами вышеупомянутых этиленоненасыщенных дикарбоновых кислот являются малеиновая кислота, тетрагидрофталевая кислота, цитраконовая кислота и итаконовая кислота и их ангидриды, так же, как и фумаровая кислота. Предпочтительным является малеиновый ангидрид.

Сополимер B получают полимеризацией одного ли нескольких алкил(мет)акрилатов с одной или несколькими этиленоненасыщенными дикарбоновыми кислотами или ангидиридами и взаимодействием полученного сополимера с соответствующим амином. Первую стадию получения можно осуществлять при использовании прерывных или непрерывных способов полимеризации, например путем полимеризации в массе, суспензионной полимеризации, полимеризации осаждением или полимеризации в растворе, инициируемой с использованием обычных доноров радикала. Предпочтительным способом является полимеризациия в растворе.

На стр. 5, строки 22-46, EP-A-485773 указывается, что полимеризацию в растворе проводят в растворителях, в которых растворимы образованные мономеры и сополимеры. Для этого являются подходящими все растворители, которые соответствуют этому критерию, и не взаимодействуют с мономерами. Примерами таких растворителей являются толуол, ксилол, этилбензол, кумол, смеси ароматических соединений с высокой температурой кипения, например, "SOLVESSO" 100, 150 и 200, (фабричная марка) алифатические и циклоалифатические углеводороды, например н-гексан, циклогексан, метилциклогексан, н-октан, изооктан, парафиновые масла, "SHELLSOL" T.D, T и K (фабричная марка), тетрагидрофуран и диоксан. Для получения низкомолекулярных сополимеров являются в особенности подходящими тетрагидрофуран и диоксан. Когда полимеризацию проводят, в растворе, является хорошим обычаем начинать с части мономерной смеси в реакторе (например, от 5 до 20%) и добавить к ней остальное количество мономерной смеси с инициатором и, если используют, с соинициатором, регулятором и растворителем. Мономеры можно также добавить по отдельности с различными скоростями. Это рекомендуется в случае мономеров с очень разными реакционными способностями, как это имеет место в случае с (мет)акрилатами и ненасыщенными дикарбоновыми кислотами или их ангидридами, и если хотят чрезвычайно однородного распределения менее химически активного мономера в полимере.

В этом случае менее химически активный мономер добавляют более быстро, а более химически активный мономер - более медленно. Можно также начать со всего количества мономера, предпочтительно менее химически активного ангидрида, и добавить только (мет)акрилат.

В конечном счете можно также начать со всего количества мономера и растворителя и добавить только инициатор, и, если используют, соинициатор и регулятор (периодический процесс). При проведении этого процесса в крупном масштабе, однако, могут возникнуть проблемы, связанные с удалением тепла, таким образом этот процесс можно использовать только в случае низких концентраций полимеризуемых мономеров. Концентрации полимеризуемых мономеров составляют от 10 до 80 вес.%, предпочтительно от 30 до 70 вес.%. Твердый полимер можно получить без проблем путем выпаривания растворителя. Однако является хорошим обычаем выбрать для полимеризации растворитель, в котором может происходить реакция с аминами и который является смешивающимся со средним дистиллятом, с тем, чтобы полимерный раствор можно было непосредственно добавить к среднему дистилляту.

В вышеприведенном абзаце указывалось, что путем добавления алкил(мет)акрилата и этиленоненасыщенных мономеров дикарбоновой кислоты/мономеров ангидрида с различными скоростями во время реакции, можно получить полимер, содержащий очень однородное распределение менее химически активного мономера, смысл этого процесса состоит в том, что он приводит к полимерам, содержащим сравнимые количества различных мономеров. В этом документе не содержится сведений, касающихся желательной или же иной конкретной степени чередования в полимерной структуре, и, в частности, указания на то, что любой полимер, образованный полимеризацией в растворе, будет иметь или желательно, чтобы имел высокочередующуюся структуру.

Пример 1 - 6. EP-A-485773 относятся к получению полимеров алкил/мет/акрилатов с малеиновым ангидридом, а примеры 7- 18, которые следуют далее, к реакции этих полимеров с аминами для образования сополимеров B.

В каждом из примеров 1 - 5 использовали периодический способ полимеризации в растворе. Полимеры, полученные в примерах 1 - 5, содержали молярные отношения акрилата к малеиновому ангидриду в диапазоне от 80:20 до 40:60. В них не содержится информации относительно структуры полимеров. Предполагая, однако, что образовались полимеры, содержащие чередующиеся мономерные звенья, максимальная степень чередования в полимерах будет изменяться от 40% /относительно молярного отношения 80: 20/ до 80% /относительно молярного отношения 40:60/.

К удивлению было обнаружено, что можно получить сополимеры н-аклил(мет)акрилатов и малеинового ангидрида, которые имеют структуру, состоящую по существу из чередующихся мономерных звеньев (мет)акрилата и малеинового ангидрида, в результате чего получают выгодную активность присадки, улучшающей текучесть, для широкого диапазона углеводородных масел.

Следовательно, в соответствии с настоящим изобретением обеспечен сополимер по крайней мере одного н-(C8-C30-алкил)-(мет)акрилата с малеиновым ангидридом, который содержит чередующиеся мономерные звенья (мет)акрилата и малеинового ангидрида, отличающийся тем, что сополимер имеет степень чередования, равную по крайней мере 85%.

Предпочтительными сополимерами являются такие, которые получены из одного или нескольких н-(C10-C30-алкил)(мет)акрилатов, наиболее предпочтительно одного или нескольких н-(C12-C24-алкил)(мет)акрилатов. Наиболее предпочтительными являются акрилаты.

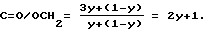

Степень чередования в сополимерах может быть легко определена количественной спектроскопией ядерного магнитного резонанса (ЯМР) C13. Для этого пробу чистого сополимера растворяют в дейтерированном хлороформе, содержащем 0,15 М 2,2,6,6-тетраметил-1- пиперидинилокси (TEMPO), и затем анализируют ЯМР. Из полученного спектра ЯМР вычисляют отношение интегралов a/ в карбонильной области (CO) при 172-174 ppm /част.на миллион/ /a/ и в эфирной области (OCH2) при 65 ppm /b/. В случае гомополи/мет/акрилата существует один карбонильный углерод для каждого углерода OCH2, таким образом отношение a/b было равно 1. При сравнении, в случае полностью чередующегося сополимера н-алкил/мет/акрилата с малеиновым ангидридом, существует три карбонильных углерода для каждого углерода OCH2, таким образом отношение a/b равно 3. В случае, когда сополимер н-алкил/мет/акрилата с малеиновым ангидридом содержит у полностью чередующихся сегментов и 1-y акрилатных сегментов ( y • 100% представляет степень чередования в виде процентного содержания), для каждого y + (1-y), т.е. 1 углерода OCH2 существует 3y + (1-y), т.е. 2y + 1 карбонильных углеродов, таким образом отношение a/b равно 2y + 1 /или y равен /a/b - 1 //2/.

Последнее выражение основано на понимании того, что малеиновый ангидрид имеет крайне низкую склонность к гомополимеризации. Это подтверждается контрольными опытами, проводимыми при тех же самых условиях полимериации, которые использовали при получении сополимеров в соответствии с настоящим изобретением, в котором не были образованы олигомеры или полимеры малеинового ангидрида.

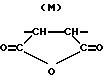

Вышеприведенное объяснение подсчета степени чередования может быть легко понято при ссылке на следующие структурные изображения:

"A" представляет акрилатные мономерные звенья, в которых "n" является целым в интервале от 6 до 28, а "M" представляет мономерные звенья малеинового ангидрида. Для:

AAAAAAAA ........, C=O/OCH2 = 1;

AMAMAMAM ........, C=O/OCH2 = 3;

(AM)y(A)(1-y)';

Степень чередования в сополимерах настоящего изобретения составляет предпочтительно по крайней мере 86%, более предпочтительно по крайней мере 88%, и особенно по крайней мере 90%.

Настоящее изобретение также обеспечивает способ получения сополимера в соответствии с изобретением, который включает взаимодействие по крайней мере одного н-(C8-C30-алкил)(мет)акрилата с малеиновым ангидридом в присутствии инициатора, образующего радикал, отличающийся тем, что предпочтительно определенное молярное количество (мет)акрилата дозируют в предварительно определенное молярное количество малеинового ангидрида при скорости дозирования от 20 до 100 мол.% (мет)акрилата в час, и тем, что отношение предварительно определенного молярного количества (мет)акрилата к предварительно определенному молярному количеству малеинового ангидрида находится в интервале от 1:1 до 1:5.

н-(C8-C30-алкил)(мет)акрилаты, используемые в способе настоящего изобретения, являются известными соединениями, или их можно получить способами, аналогичными известным способам. Итак, (мет)акрилаты могут быть подходяще получены способом этерификации, в котором (мет)акриловую кислоту нагревают вместе с одним или несколькими C8-C30-н-алканолами в азеотропном растворителе, например толуоле, в присутствии катализатора этерификации, например p-толуолсульфоновой кислоты, и ингибитора полимеризации, например ацетата меди (II) при удалении воды. Реакцию этерификации обычно проводят при температуре в интервале от 70 до 90oC под вакуумом 20 кПа.

Предпочтительными(мет)акрилатами являются такие, которые получены из C12-C24 н-алканолов, например 1-додеканола или смеси C12-C15-н-алканолов, которая является доступной от члена компаний Royal Duteh/Shell Group под фабричной маркой "DOBANOL 25" или смеси C16-C24-н-алканолов, которая является доступной от Sidobre Sinnova (Франция) в виде "Behenyl Alcohol X5"

Примеры радикалообразующих инициаторов включают пероксид бензоила, ди-трет-бутил-пероксид, ацетилпероксид, ацетилбензоилпероксид и α,α′ азоизобутиронитрил. Дополнительные примеры радикалообразующих инициаторов упомянуты в EP-A-48773. Радикалообразующий инициатор подходяще используют в количестве от 1 до 10 мол.%, предпочтительно от 1 до 5 мол.% и наиболее предпочтительно от 1,5 до 3 мол.% относительно (мет)акрилата. Радикалообразующий инициатор можно добавить в виде единой порции или, альтернативно, можно разделить на две или несколько порций, которые добавляют на различных стадиях протекания реакции. Инициатор удобно добавить двумя порциями, при этом первая порция содержит от 65 до 75%, а вторая порция - от 25 до 35% от общего расхода инициатора.

Способ изобретения удобно осуществлять в присутствии растворителя. Подходящие растворители включают углеводороды, например толуол, ксилол, этилбензол, гексан, октан, циклогексан, и такие, которые продаются членом компаний Royal Dutch/Shell Group под фабричной маркой "SHELLSOL", и эфиры, в частности тетрагидрофуран и диоксан. Реакцию проводят при температуре предпочтительно в интервале от 60 до 90oC, более предпочтительно от 70oC до 80oC.

В способе изобретения предварительно определенное молярное количество по крайней мере одного н-(C8-C30-алкил) (мет)акрилата дозируют в предварительно определенное молярное количество малеинового ангидрида при скорости дозирования от 20 до 100 мол.%, предпочтительно от 40 до 80 мол.%, и в особенности 50 мол.% метакрилата в час.

Отношение предварительно определенного молярного количества мет/акрилата к предварительно определенному молярному количеству малеинового ангидрида составляет от 1: 1 до 1:5, предпочтительно от 1:1 до 1:3, более предпочтительно от 1:1 до 1:5, и особенно 1:1.

Средние молекулярные массы /Mn/ сополимеров настоящего изобретения, полученных вышеприведенным способом, могут отличаться в очень широких пределах. Например, сополимеры могут иметь среднюю молекулярную массу до 100000, например в интервале от 500 до 100000, предпочтительно от 1000 до 50000, более предпочтительно от 1000 до 35000, наиболее предпочтительно от 1000 до 20000, и преимущественно от 4500 до 10000. Такие средние молекулярные массы могут быть подходяще определены хроматографией на проницаемом геле /GPC/ по стандартам полистирола. Сополимеры настоящего изобретения являются пригодными в качестве присадок в углеводородных маслах, например, газойлях, дизельных топливах, нефтяных топливах, смазочных маслах и сырых маслах. В особенности благоприятные результаты получают, когда сополимеры используют в газойлях и сырых маслах. Настоящее изобретение, кроме того, обеспечивает состав углеводородного масла, содержащий большое количество углеводородного масла и незначительное /меньшее/ количество сополимера в соответствии с изобретением. Сополимер используют в количестве от 0,1 до 10000 мг на кг углеводородного масла. Предпочтительно используют от 1 до 5000, более предпочтительно от 10 до 3000, и в особенности от 20 до 2000 мг сополимера на кг углеводородного масла.

Составы углеводородного масла в зависимости от их конечного использования могут содержать другие различные добавки, например диспергаторы, детергенты, ингибиторы коррозии и добавки, улучшающие показатель вязкости.

Настоящее изобретение, кроме того, обеспечивает применение сополимера изобретения в качестве присадки, улучшающей текучесть.

Настоящее изобретение далее будет понято из следующих пояснительных примеров.

Пример 1. Получение высокочередующегося сополимера C12-C15-алкилалкрилата и малеинового ангидрида.

9,8 г (0,1 моль) малеинового ангидрида /MALA/ и 50 г толуола поместили в стеклянный лабораторный реактор с двойными стенками, снабженный воздушной мешалкой впускным отверстием для аргона, конденсатором и впускным штуцером для разбрызгивающего насоса. Реактор продули аргоном и на протяжении всей реакции сохраняли слабый поток аргона. Смесь в реакторе нагревали при помешивании до температуры около 80oC посредством циркуляции силиконового масла из термостатированной бани. Когда весь малеиновый ангидрид расплавился и растворился, часть α,α′ -азоизобутиронитрила (AIBN) в толуоле ввели в реактор, используя шприц. Эта часть составляла 75% от общего впуска AIBN, которая соответствовала 0,24 г в 5,4 г толуола (1,5 мол.% относительно впуска акрилата/.

100 мл раствора 26,1 г (0,1 моль) C12-C15-алкилакрилата, (который является продуктом реакции акриловой кислоты и смеси C12-C15-н-алканолов, доступной от члена компаний Royal Duter/Shell Group под фабричной маркой "DOBANOL 25") в толуоле затем дозировали в реакционную смесь в течение 100 минут (молярное отношение акрилата к MALA 1:1, скорость дозировки 60 мол.% акрилата в час). После завершения добавления акрилата оставшуюся часть раствора AIBN /25%/ тотчас же ввели в реактор и реакция продолжалась в течение еще 4 ч. При охлаждении до температуры ниже 60oC сырой реакционный продукт, содержащий высокочередующийся сополимер C12-C15-алкилакрилата и малеинового ангидрида, собрали и анализировали хроматографией на пористом геле (GPC) по стандартам полистирола. Было найдено, что сополимер имеет среднюю молекулярную массу /Mn/ 7700. После очистки сырого продукта диализом и проведения анализа методом ядерного магнитного резонанса (ЯМР), обнаружили степень чередования в сополимере, равную 90%.

Пример 2. Повторяли пример 1 при следующих исключениях: использовали 9,8 г малеинового ангидрида в 20 г толуола, а C12-C15-алкилакрилат заменили C12-алкилакрилатом (молярное отношение акрилата к MALA 1:1). Полученный сополимер C12-алкилакрилата и малеинового ангидрида имел Mn 4900 (определенную GPC на сыром продукте) и степень чередования 100% (вычислено на очищенном продукте).

Пример 3. Повторяли пример 1 при следующих исключениях: использовали 9,8 г малеинового ангидрида в 20 г толуола, а C12-C15-алкилакрилат заменили C16-C24-алкилакрилатом (который является продуктом реакции акриловой кислоты и смеси C16-C24 спиртов, коммерчески доступной от Sidonre Sinnova (Франция) в виде "Behenyl Alcohol X5"). Молярное отношение акрилата в MALA составило 1:1. Полученный сополимер C16-C24-алкилакрилата и малеинового ангидрида имел Mn 9000 (определенную GPC на сыром продукте) и степень чередования 100% (вычислено на очищенном продукте).

Сравнительный пример A. В соответствии с изложением патента США N 4663491 получали сополимер C12-C15-алкилакрилата и малеинового ангидрида. Таким образом 9,8 г (0,1 моль) малеинового ангидрида (MALA), 104,4 г /0,4 моль/ C12-C15-алкилакрилата, описанного выше в примере 1 (молярное соотношение акрилата к MALA 4:1), и 114 г толуола поместили в реакционную колбу и содержимое нагревали при перемешивании до 85oC в инертной атмосфере аргона. Раствор 0,3 г α,α′ азоизобутиронитрила (ALBN) в 6 мл толуола разделили на 6 порций и к реакционной смеси с интервалом полчаса добавляли отдельные порции. Общее время реакции составило 4 ч.

Охлажденный сырой реакционной продукт, содержащий сополимер C12-C15-алкилакрилата и малеинового ангидрида, собрали и анализировали хроматографией на проницаемом геле (GPC) по стандартам полистирола. Было найдено, что сополимер имеет среднюю молекулярную массу (Mn) 23700. После очистки сырого продукта диализом и проведения анализа методом ядерного магнитного резонанса (ЯМР) обнаружили степень чередования в сополимере, равную 34%.

Сравнительный пример B. Повторили процедуру, описанную в сравнительном примере 1, за исключением того, что использовали молярное отношение акрилата к MALA 1:1 и только 36 г толуола. Полученный сополимер C12-C15-алкилакрилата и малеинового ангидрида имел Mn 9450, (определенную GPC на сыром продукте) и степень чередования 78% (вычисленную на очищенном продукте).

Сравнительный пример C. До некоторой степени аналогично процедуре патенте США N 4663491, 65,25 г (0,25 моль) C12-C15-алкилакрилата, который описан выше в примере 1, и 24,5 г (0,25 моль) малеинового ангидрида (MALA) (молярное отношение акрилата к MALA 1:1) поместили в реакционную колбу и нагревали до 85oC в атмосфере азота. При этой температуре добавили 0,15 г α,α′ азоизобутиронитрила (ALBN) в 3 мл толуола и наблюдали увеличение температуры.

После охлаждения до 95oC добавляли дальнейшее количество AIBN пятью порциями до тех пор, пока были израсходованы все 0,75 г AIBN, растворенного в 15 мл толуола. Общее время реакции составило 4 ч. Охлажденный сырой реакционный продукт, содержащий сополимер C12-C15-алкилакрилата и малеинового ангидрида, собрали и анализировали хроматографией на пористом геле по стандартам полистирола. Было найдено, что сополимер имеет среднюю молекулярную массу (Mn) 12500. После очистки сырого продукта диализом и проведения анализа методом ядерного магнитного резонанса (ЯМР) обнаружили степень чередования в сополимере равную 80%.

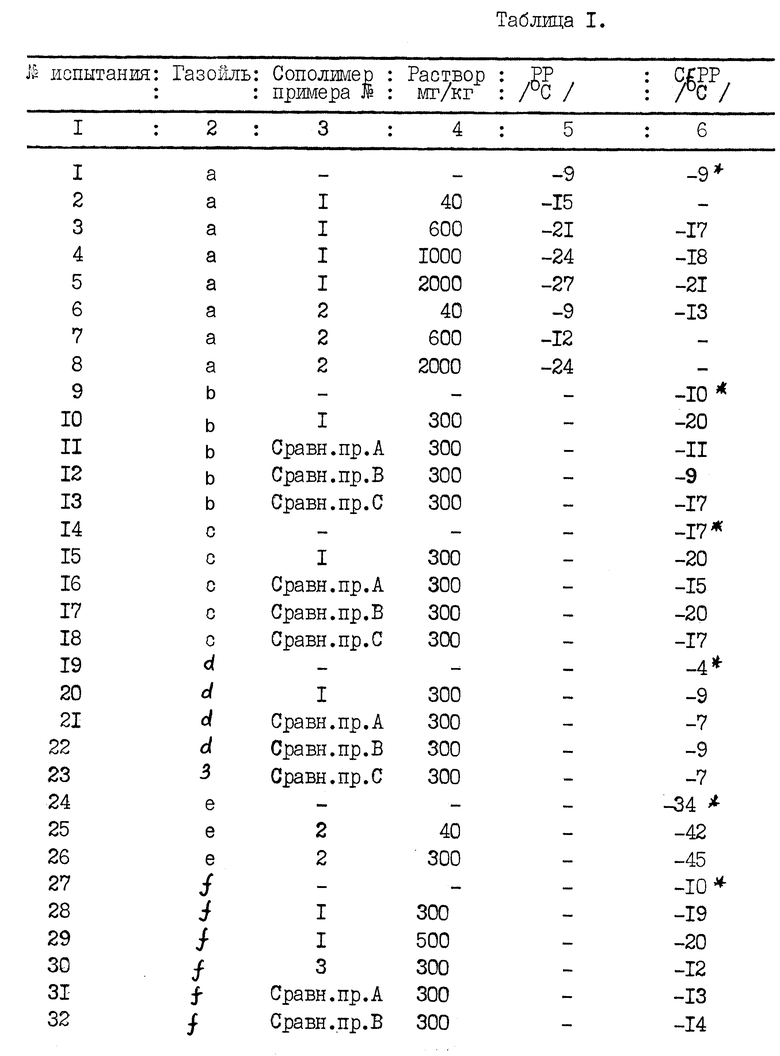

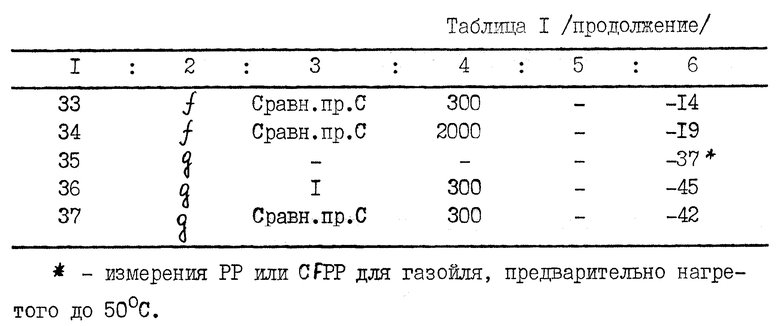

Пример 4. Растворы сополимеров в толуоле (50% по весу) примеров 1 - 3 и сравнительных примеров A - C соединили с семью газойлями (a, b, c, d, e, f, g), предварительно нагретыми до 50oC, и определяли температуры текучести (PP) и/или температуры засорения фильтров на холоду (CFPP) полученных составов согласно стандартным методам испытаний соответственно ASTM D97-66 и IP 309/83.

Полученные значения PP и CFPP показаны ниже в табл. 1.

В этой таблице количество раствора сополимера, добавленного к газойлю, выражено в виде мг раствора полимера на кг газойля /"раствор мг/кг"/.

Газойль a представлял французский промышленный газойль, имеющий плотность при 15oC 870 кг/м3, вязкость при 40oC 3,65 мм2/с, содержание серы 0,3 вес. % и диапазон температуры кипения: 10% = 184oC, 50% = 272oC и 90% = 368oC.

Газойль b представлял французский промышленный газойль, имеющий плотность при 15oC 843 кг/м3, вязкость при 40oC 3,54 мм2/с и содержание серы 0,3 вес.%.

Газойль с представлял французский промышленный газойль, имеющий плотность при 15oC 853 кг/м3, вязкость при 40oC 3,82 мм2/с и содержание серы 0,3 вес.%.

Газойль d представлял французский автомобильный газойль, имеющий плотность при 15oC 841 кг/м3, вязкость при 40oC 346 мм2/с и содержание серы 0,5 вес.%.

Газойль e представлял французский автомобильный газойль, имеющий плотность при 15oC 842 кг/м3, вязкость при 40oC 9,22 мм2/с, содержание серы 0,002 вес.% и интервал температуры кипения: 10% = 180oC, 50% = 249oC и 90% = 319oC.

Газойль f представлял французский автомобильный газойль, имеющий плотность при 15oC 836 кг/м3, вязкость при 40oC 3,17 мм2/с, содержание серы 0,11 вес. % и интервал температуры кипения: 10% = 204oC, 50% = 259oC и 90% = 324oC.

Газойль g представлял шведский автомобильный газойль, имеющий плотность при 15oC 801 кг/м3, вязкость при 40oC 2,64 мм2/с, содержание серы 0,0005 вес. % и интервал температуры кипения: 10% = 206oC, 50% = 226oC и 90% = 266oC.

Газойль a - f имели содержание ароматических соединений от 20 до 30 вес. %, в то время как газойль g имел содержание ароматических веществ менее 5 вес.%.

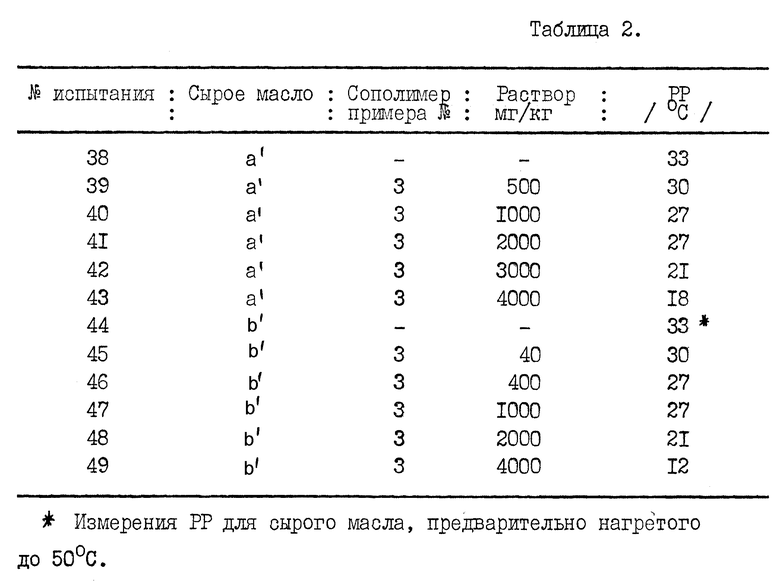

Пример 5. 30% по весу раствор сополимера в толуоле примера 3 соединили с двумя сырыми маслами (a' и b'), предварительно нагретыми до 50oC, и определяли температуру текучести полученных составов в соответствии со стандартной методом испытаний ASTMD97-66.

В табл. 2, приведенной ниже, показаны полученные результаты. В этой таблице количество раствора сополимера, добавленного к сырому маслу, выражено в виде мг раствора полимера на кг сырого масла /"раствора мг/кг"/.

Сырое масло a' из Новой Зеландии имело плотность при 15oC 833 кг/м3, вязкость при 40oC 30 мм2/с, содержание серы 0,08 вес.% и температуру помутнения 50oC. Сырое масло a' не показало минимальную температуру текучести.

Сырое масло b' из Новой Зеландии имело плотность при 15oC 831 кг/см3, вязкость при 40oC 2,9 мм2/с, содержание серы 0,077 вес.% и температуру помутнения 49oC. Содержание асфальтенов в сыром масле b' было низким; содержание парафина составило 14,5 вес.%. Сырое масло b' не показало минимальной или максимальной температуру текучести.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1991 |

|

RU2041238C1 |

| УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2027741C1 |

| ПРОИЗВОДНОЕ АЛКЕНИЛСУКЦИНИМИДА КАК ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К КОМПОЗИЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ, СУКЦИНИРОВАННЫЙ ОЛИГОМЕР ПРОПИЛЕНА КАК ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АЛКЕНИЛСУКЦИНИМИДА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2042665C1 |

| ПОЛИМЕРЫ ОКИСИ УГЛЕРОДА С ОДНИМ ИЛИ БОЛЕЕ αОЛЕФИНАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2114872C1 |

| СОСТАВ БЕНЗИНА ДЛЯ ДВИГАТЕЛЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ | 1991 |

|

RU2036953C1 |

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ | 2012 |

|

RU2628512C2 |

| УГЛЕВОДОРОДНАЯ НЕФТЯНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2036957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ПОЛИОЛЕФИНА, СОДЕРЖАЩЕГО ГРУППЫ ЯНТАРНОГО АНГИДРИДА | 1989 |

|

RU2046806C1 |

| ЭПОКСИДИРОВАННЫЙ ДИЕНОВЫЙ БЛОКСОПОЛИМЕР | 1992 |

|

RU2101295C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2678102C2 |

Описывается сополимер по крайней мере одного н-(С8 - С30-алкил)(мет)-акриалата и малеинового ангидрида, содержащий чередующиеся мономерные звенья (мет)акрилата и малеинового ангидрида, отличающийся тем, что он имеет степень чередования по крайней мере 85%. Описывается также способ получения сополимера, а также состав углеводородного масла. Технический результат - получение сополимеров, составов углеводородного масла на их основе, применимых в качестве присадок, улучшающих текучесть. 3 с. и 7 з.п.ф-лы, 2 табл.

| Сепаратор | 1974 |

|

SU485773A1 |

| Ахмедова А.И | |||

| и др | |||

| Нефтехимия, - 1983, т.23, N 5, с.696-699 | |||

| US 4663491 A, 1987 | |||

| Счетчик вагонеток | 1937 |

|

SU52274A1 |

| УСТРОЙСТВО для очистки КОРПУСА СУДНА | 0 |

|

SU306991A1 |

| ПАТЕНТНС-ТЕХНГ1Е;-НА?| | 0 |

|

SU348975A1 |

Авторы

Даты

1999-06-27—Публикация

1994-07-26—Подача