Изобретение относится к химической промышленности, в частности к крупнотоннажному производству мочевиноформальдегидных смол, широко применяемых в деревообрабатывающей промышленности.

Известны [1 и 2] способы получения мочевиноформальдегидных смол конденсацией мочевины с формальдегидом в водных растворах при нагревании сначала в слабощелочной или нейтральной среде и продолжением конденсации в слабокислой среде при величине значений рН 4,0-5,0 с дальнейшей нейтрализацией, концентрированием и конденсацией с дополнительной порцией мочевины в нейтральной или слабощелочной среде. При этом начальное и конечное соотношение мочевины и формальдегида составляет соответственно от 1:1,8-2,2 до 1:1,0-1,6. В качестве кислотных катализаторов обычно применяются минеральные или органические кислоты, различные соли и другие вещества, разлагающиеся при нагревании в водной среде с выделением кислот. В качестве катализаторов оснований применяются в основном щелочи, органические основания, соли сильных оснований и слабых кислот и другие соединения.

Наиболее близким к предлагаемому является способ получения мочевиноформальдегидных смол [3] конденсацией мочевины с формальдегидом при нагревании в присутствии аммиака, взятого в количестве 0,01-0,04 моль на моль мочевины в водной среде с переменной кислотностью с постепенным изменением значения рН от 9,0-7,0 до 5,5-4,5, с дальнейшим концентрированием реакционной массы в слабощелочной среде с последующей конденсацией с дополнительной порцией мочевины в слабощелочной среде, причем начальное и конечное мольные соотношения мочевины и формальдегида при этом составляет соответственно 1: (1,9-2,1) и 1:(1,2-1,55).

Основным недостатком отмеченного способа является резкая зависимость изменений рН реакционной среды от качества используемого сырья. Например, при использовании сырья формалина со значением рН менее 4,0-3,8 происходит изменение рН реакционной смеси от исходных значений 9,0-7,0 до конечных значений 4,4-4,0 и ниже, что способствует превращению реакционной массы в нерастворимое твердое состояние и, следовательно, забивке технологического оборудования. В то же время следует отметить, что рН формалина, выпускаемого по ГОСТ 1625-75 с кислотностью не более 0,04% колеблется в пределах от 4,2-3,7 до 2,7-3,3. Поэтому при выполнении данного способа необходимо вводить дополнительную стадию корректировки показателя рН формалина или в ходе самого процесса проводить корректировку рН по стадиям. Но из-за отсутствия надежных автоматических систем контроля и регулировки рН реакционной среды контроль данного параметра осуществляется аналитическим путем методом отбора проб, что еще больше осложняет ведение процесса, так как при общем времени поликонденсации в среднем 15-45 мин и времени отбора и анализа пробы 5-10 мин процесс становится фактически не контролируемым.

Целью изобретения является стабилизация колебаний величины рН на стадии поликонденсации в слабокислой среде и показателей качества получаемых смол.

Для этого поликонденсацию мочевины с формальдегидом по известному способу (рецептура и технологические параметры ведения процесса) проводят в присутствии каталитической смеси, состоящей из формальдегида, едкого натра и серной кислоты при их мольном соотношении соответственно 1:(0,4-0,5):(0,1-0,3), причем количество каталитической смеси составляет 0,27-2,7% от исходного формальдегида.

Каталитическую смесь формальдегида, едкого натра и серной кислоты готовят следующим образом.

В реактор загружают формальдегид в виде формалина 37±0,5%-ной концентрации по ГОСТ 1625-89, при перемешивании нейтрализуют формалин 20-40%-ным раствором едкого натра, взятого в количестве 0,4-0,5 моль на 1 моль формальдегида. Смесь нагревают до 92-98оС и выдерживают при этой температуре 30-60 мин. Затем смесь охлаждают до 40±5оС и подкисляют раствор с помощью концентрированной серной кислоты, взятой в количестве 0,1-0,3 моль на 1 моль формальдегида. Значение каталитической смеси при этом устанавливается в пределах 4,0-4,5. Полученную смесь используют в качестве каталитической добавки для стабилизации колебаний рН в ходе процесса поликонденсации мочевины с формальдегидом.

Результаты функционального анализа и физико-химические показатели синтезируемых по предлагаемому способу и известных мочевиноформальдегидных смол показывают, что они идентичны. Эти выводы для синтезируемых по данному техническому решению образцов смол подтверждены также результатами их исследований ИК-спектроскопическим методом.

Использование в количестве 0,27-2,7% от исходного формальдегида каталитической смеси, состоящей из формальдегида, едкого натра и серной кислоты при их мольном соотношении соответственно 1:(0,4-0,5):(0,1-0,3) позволяет также упростить технологию.

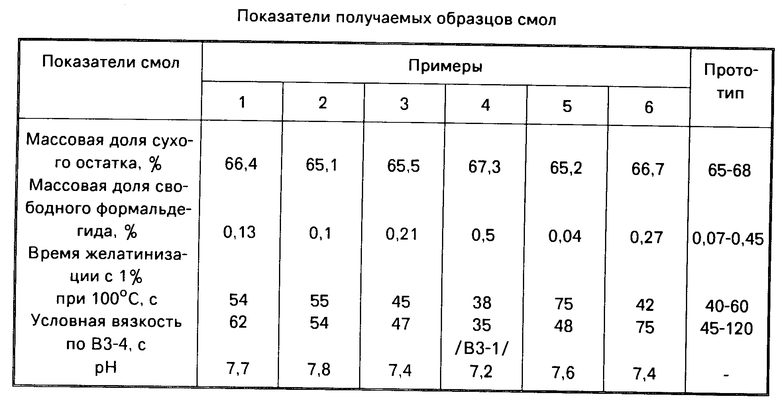

П р и м е р 1. В колбу, снабженную обратным холодильником, термометром и мешалкой, загружают 324 г 37%-ного формалина, при перемешивании формалин нейтрализуют с помощью 4,8 г 25%-ной аммиачной воды. После чего в колбу загружают 120 г мочевины. Процесс поликонденсации ведут при 92-98оС. Спустя 10 мин после достижения температуры 92оС в колбу загружают 1,62 г каталитической смеси, состоящей из формальдегида, едкого натра и серной кислоты в мольных соотношениях 1:0,4:0,2 и приготовленной предварительно по вышеуказанной схеме. При этом рН реакционной смеси становится 4,7. Конденсацию продолжают до достижения вязкости реакционной смеси 80 сПз, при этом проба горячей смолы дает устойчивое помутнение с водой при температуре воды 15оС. После этого смоляной реакционный раствор нейтрализуют до рН 8,0 и проводят выпарку под вакуумом до достижения коэффициента рефракции реакционного раствора -1,462. Затем содержимое колбы охлаждают до 70оС, в колбу загружают дополнительно 80 г мочевины и продолжают конденсацию при 60оС в течение 30 мин. Далее содержимое колбы охлаждают и анализируют. Показатели полученной смолы приведены в таблице.

П р и м е р 2. В реактор-растворитель непрерывно поступает мочевина и нейтрализованный аммиачной водой формалин. Соотношение мочевины, формальдегида и аммиака в исходной реакционной смеси составляет в молях соответственно 1:1,9:0,025. Далее реакционный раствор мочевины в формалине непрерывным потоком поступает в первый реактор каскада из двух реакторов, где начинается процесс поликонденсации мочевины с формальдегидом при температуре 90-98оС при перемешивании. При этом величина рН среды на выходе из первого реактора постепенно падает до 5,8-4,5. Для стабилизации величины рН во втором реакторе каскада в пределах от 4,6 до 5,0 во второй реактор каскада дозируют 0,1-1,0% от исходного формалина каталитическую смесь, приготовленную из формальдегида, едкого натра и серной кислоты при их мольном соотношении соответственно, 1: (0,4-0,5): (0,1-0,3). Во втором реакторе каскада процесс продолжается до достижения вязкости реакционной смеси 60-100 сПз. При этом проба горячей смолы дает устойчивое помутнение с водой с температурой 13-17оС. Далее смолообразный реакционный раствор нейтрализуется до рН 7,0-8,5 и нейтрализованный смолообразный реакционный раствор непрерывно поступает в контур концентрирования. В контуре концентрирования смола концентрируется путем удаления влаги под вакуумом до достижения коэффициента рефракции 1,454-1,460. Затем концентрированная смола непрерывным потоком поступает в реактор (контур), куда подается также дополнительная порция мочевины в количестве, необходимом для доведения конечного мольного соотношения мочевины к формальдегиду 1: 1,2. Конденсация с дополнительной порцией мочевины проводится при 55-65оС, время пребывания смолы в реакторе дополнительной конденсации составляет 20-40 мин. Далее готовую смолу охлаждают и анализируют. Показатели полученной смолы приведены в таблице.

П р и м е р 3. Технологические параметры поликонденсации в первом и втором реакторах каскада, концентрирования смолы под вакуумом и конденсации смоляного раствора с дополнительной порцией мочевины по примеру 2. Исходный реакционный раствор имеет соотношение мочевины, формальдегида и аммиака в молях соответственно 1:2,0:0,35. Во второй реактор каскада поликонденсации дозируется каталитическая смесь формальдегида, едкого натра и серной кислоты при их мольном соотношении соответственно 1:0,4:0,1. Количество дополнительной порции мочевины обеспечивает мольное соотношение мочевины и формальдегида в готовой смоле 1:1,35. Показатели смолы приведены в таблице.

П р и м е р 4. Процесс получения смолы осуществляется по примеру 2. Реакционный раствор имеет соотношение мочевины, формальдегида, и аммиака в молях 1: 2,1: 0,03. Во второй реактор каскада поликонденсации дозируют каталитическую смесь, состоящую из формальдегида, едкого натра и серной кислоты при их мольном соотношении 1:0,5:0,3. Концентрирование смоляного раствора ведется до достижения коэффициента рефракции 1,465-1,475. Количество дополнительной порции мочевины обеспечивает соотношение мочевины и формальдегида в готовой смоле в молях 1:1,6. Показатели смолы приведены в таблице.

П р и м е р 5. Процесс получения мочевиноформальдегидной смолы осуществляется по примеру 2. Исходный реакционный раствор имеет соотношение мочевины, формальдегида и аммиака в молях соответственно 1:2,0:0,026. Во второй реактор каскада дозируют 0,25% от исходного формалина каталитическую смесь формальдегида, едкого натра и серной кислоты при их мольном соотношении в смеси 1:0,45:0,2 соответственно. Соотношение мочевины и формальдегида в готовой смоле составляет в молях 1:1,1. Показатели смолы приведены в таблице.

П р и м е р 6. Процесс осуществляется по примеру 2. Смоляной раствор концентрируется до достижения коэффициента рефракции 1,464-1,470. Соотношение мочевины и формальдегида в готовой смоле составляет в молях 1:1,4. Показатели готовой смолы приведены в таблице.

Приведенные в таблице данные свидетельствуют о том, что предлагаемое техническое решение позволяет получить мочевиноформальдегидные смолы, отвечающие требованиям современного уровня техники.

При этом удается упростить технологию получения смолы и расширить возможности способа с точки зрения его практической реализации, так как используемая каталитическая смесь, состоящая из доступных компонентов, может быть приготовлена на любом предприятии, производящем мочевиноформальдегидные смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1996 |

|

RU2121482C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2166515C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2297428C2 |

| Способ получения карбамидоформальдегидных смол | 2022 |

|

RU2811692C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ТЕРМОРЕАКТИВНЫХ СИНТЕТИЧЕСКИХ СМОЛ | 2007 |

|

RU2329275C1 |

| Способ получения мочевиноформальдегидных смол | 1979 |

|

SU1002305A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2064940C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1979 |

|

SU790718A1 |

| Способ получения мочевиноформальдегидных смол | 1988 |

|

SU1761763A1 |

Использование: в химической промышленности, в частности в крупнотоннажном производстве мочевиноформальдегидных смол, широко применяемых в деревообрабатывающей промышленности. Сущность способа: поликонденсацию мочевины с формальдегидом при их начальном и конечном мольном соотношении соответственно 1 (1,9 2,1) и 1 (1,1 1,6) проводят сначала в слабощелочной или нейтральной среде в присутствии аммиака, далее в слабокислой среде путем дозирования в реакционную среду на стадии конденсации в слабокислой среде каталитической добавки, состоящей из формальдегида, едкого натра и серной кислоты при соотношении в молях соответственно 1 (0,4 0,5) (0,1 0,3), причем количество каталитической добавки составляет 0,27 2,7% от исходного формальдегида, используемого на поликонденсацию. Каталитическая добавка, используемая по предлагаемому способу, позволяет стабилизировать колебания значений рН на стадии конденсации в слабокислой среде и показателей качества получаемых мочевиноформальдегидных смол. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ конденсацией мочевины с формальдегидом при нагревании в среде с переменной кислотностью сначала в присутствии аммиака в слабощелочной или нейтральной потом в слабокислой среде с последующей нейтрализацией, концентрированием и продолжением конденсации в присутствии дополнительной порции мочевины при начальном и конечном молярном соотношении мочевины к формальдегиду соответственно 1 1,9 2,1 и 1 1,1 1,6, отличающийся тем, что поликонденсацию в слабокислой среде проводят в присутствии каталитической добавки, состоящей из формальдегида едкого натра и серной кислоты при их молярном соотношении соответственно 1 (0,4 0,5) (0,1 0,3), причем количество каталитической добавки составляет 0,27 2,7% от массы исходного формальдегида.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1979 |

|

SU790718A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-10-27—Публикация

1992-07-23—Подача