Изобретение относится к области производства мочевиноформальдегидных смол, используемых в качестве связующего в производствах древесно-стружечных, древесно-волокнистых плит, фанеры и клеев при изготовлении мебели, столярных конструкций и т.п.

В последнее время большое внимание уделяется работам по получению мочевиноформальдегидных смол (МФС) с улучшенными технологическими и санитарно-гигиеническими характеристиками, обеспечивающими получение изделий на их основе с уменьшенной эмиссией формальдегида.

Известен способ получения МФС с низким содержанием формальдегида, длительным сроком хранения и высокой скоростью отверждения (патент Великобритании N 1405110, кл. C 08 G 12/12, 1975). Способ заключается в том, что мочевину смешивают с нейтрализованным щелочью до pH 7,4 формалином при мольном соотношении М:Ф = 1:2. Конденсацию проводят в слабощелочной среде при 80 - 85oC в течение 30 мин, pH реакционной массы 7,4 поддерживают введением щелочи. После 30 минутного перемешивания в реакционную массу вводят муравьиную кислоту для доведения pH до 4,8 - 5,8 и при 85oC конденсацию продолжают до вязкости реакционной массы. 15 - 50 МПа•с. Затем вводят вторую порцию мочевины до соотношения М:Ф = 1:1,7-1,9 и конденсируют до получения реакционной массы с вязкостью 35 - 80 МПа•c. Нейтрализуют реакционную массу щелочью до pH 5,8 - 6,5, вводят третью порцию мочевины до соотношения М:Ф = 1:1,0 - 1,3 и перемешивают при 60oC 25 мин, после чего концентрируют под вакуумом при 54 - 57oС до содержания сухих веществ ≈ 65,8%. По окончании концентрирования в смолу вводят щелочь до pH 7,8. Полученная мочевиноформальдегидная смола имеет массовую долю свободного формальдегида 0,13%, сухих веществ ≈ 65,8%, вязкость 750 МПа•c при 20oC.

Недостатком способа является постоянная необходимость регулирования pH среды введением кислоты и щелочи, что приводит к образованию нерастворимых продуктов реакции, которые ухудшают свойства готовых смол. Кроме того, при введении даже слабых растворов кислоты в реакционную массу происходит микрокоагуляция смолы, что способствует обрастанию стенок аппарата продуктами конденсации.

Известен способ получения модифицированной мочевиноформальдегидной смолы на основе мочевины, формальдегида и β-оксиэтиламина при мольном соотношении 1 : 1,4 - 1,45 : 0,01 - 0,2, соответственно. Эти смолы предназначены для пропитки бумажного или тканевого полотна. Они отличаются низкой степенью конденсации и имеют в своем составе до 0,4% свободного формальдегида. Эти смолы нельзя использовать в качестве связующих для изготовления древесностружесных плит, т.к. низкая степень конденсации этих смол не обеспечивает высокие клеящие свойства (SU, а.с. 763368, C 08 G 12/40, 1980 г.)

Ближайшим техническим решением к предлагаемому изобретению является способ получения карбамидоформальдегидной смолы, (РФ, патент 2081886, C 08 G 12/12, 1987 г.). В этом способе получения смолы на первой стадии проведения реакции конденсации в качестве карбамида используют смесь карбамидосодержащих веществ, получаемых смешением карбамида и формальдегида при их мольном соотношении 0,8 - 2,0 : 1,0 в присутствии щелочного агента, содержащего аминосоединение - аммиак, полиэтиленполиамин, этаноламин, гексаметилентетрамин. Полученный водный раствор карбамидсодержащих веществ смешивают при нагревании с формальдегидом до мольного соотношения карбамид : формальдегид = 1,0 : 1,75 - 2,1 и pH 6,0 - 8,5, на второй стадии проводят реакцию конденсации полученного раствора в кислой среде при pH 3,9 - 5,1 при 82 - 98oC, с последующим охлаждением и выпариванием продукта конденсации, далее в полученный продукт вводят дополнительную порцию карбамида до мольного соотношения карбамид : формальдегид = 1 : 1,0 - 2,0 и ведут доконденсацию при pH 7,5 - 8,5 и 40 - 65oС с последующим охлаждением и стабилизацией смолы бурой.

Недостатком этого метода является его многостадийность, например, предварительное приготовление конденсационного раствора путем смешения карбамида, формальдегида и щелочного агента при их мольном соотношении 0,8 - 2,0 : 1,0 и нагреве при 5 - 45oC, а также необходимость введения дополнительного количества дефицитной деминерализованной воды, чтобы обеспечить требуемую гомогенность, его стабилизации (холодное вызревание) в течение не менее трех часов. Все это требует дополнительное оборудование (герметичную расходную емкость) и расхода дополнительного количества охлаждающей воды для поддержания необходимой температуры.

Кроме того, снижение pH среды на кислой стадии до 3,9 - 4,1 очень опасно, так как при этой концентрации водородных ионов очень велика вероятность желатинизации смолы на стадии ее изготовления, снижение pH среды до 3,9 - 4,1 невозможно в присутствии этаноламина, необходима постоянная корректировка pH реакционной среды. На этой стадии синтез ведут до коэффициента рефракции Кр = 1,4200 - 1,4240, что соответствует низкой степени конденсации и отрицательно сказывается на конечных свойствах продукта, а именно на стабильности и прочностных характеристиках.

Технической задачей изобретения является упрощение технологии производства мочевиноформальдегидных смол с сохранением высоких показателей основных свойств (содержание свободного формальдегида, стабильность, прочностные показатели изделий на их основе и др.)

Это достигается тем, что осуществляют взаимодействие мочевины с формальдегидом в присутствии моноэтаноламина в количестве 0,01 - 0,02 молей на моль мочевины до снижения pH среды 5,0 - 5,8 и образования форконденсата с вязкостью 21 - 28 сек, с последующими нейтрализацией, концентрированием до получения продуктов к Кр = 1,4675 - 1,4700 и доконденсацией с дополнительным количеством мочевины до конечного мольного соотношения мочевины к формальдегиду 1:1,0 - 1,2.

Сущность предлагаемого способа заключается в следующем: в водный раствор формальдегида (1,6 - 2,1 молей) добавляют моноэтаноламин в количестве 0,01 - 0,02 молей на моль загруженной мочевины и затем вводят мочевину (1 моль), при этом pH среды устанавливается 7,0 - 8,2. Реакционную смесь нагревают до кипения, поликонденсацию осуществляют в течение 60 - 90 минут. При этом происходит снижение pH реакционной смеси до 5,0 - 5,8, коэффициент рефракции достигает 1,4265 - 1,4300 (вязкость 21 - 28 сек). По окончании поликонденсации раствор нейтрализуют водными растворами щелочей, охлаждают до 70 - 72oC и отгоняют воду до получения продуктов с Кр = 1,4675 - 1,4700. Далее вводят дополнительное количество мочевины до достижения молярного соотношения мочевины к формальдегиду в готовой смоле 1:1,0 - 1,2 и конденсируют при pH 7,0 - 8,0 и 65 - 72oC в течение 30 минут. Метод может быть осуществлен как периодически, так и непрерывно.

В качестве мочевины могут быть использованы кристаллическая, плав и растворы мочевины.

В качестве формальдегида могут быть использованы водные 35 - 55%-ные растворы, а также параформ.

В качестве моноэтаноламина используют чистые и технические моноэтаноламины.

Изобретение иллюстрируется следующими примерами.

Пример 1. В реактор, снабженный мешалкой, обратным холодильником и термометром, загружают 37%-ный водный раствор формалина и моноэтаноламин, мочевину в молярном соотношении 2,1:0,02:1. Реакционную смесь нагревают до 96 - 98oC и конденсируют в течение 90 мин до достижения вязкости 21 сек (Кр = 1,4265), при этом pH среды изменяется с 7,0 до 5,2. Смолу нейтрализуют раствором едкого натра до pH 8,0, охлаждают до 72oC и концентрируют под вакуумом до достижения Кр = 1,4675. Далее конденсационный раствор соконденсируют с дополнительной мочевиной, количество которой обеспечивает молярное соотношение мочевины и формальдегида 1:1,2. Полученную смолу охлаждают до 25oC.

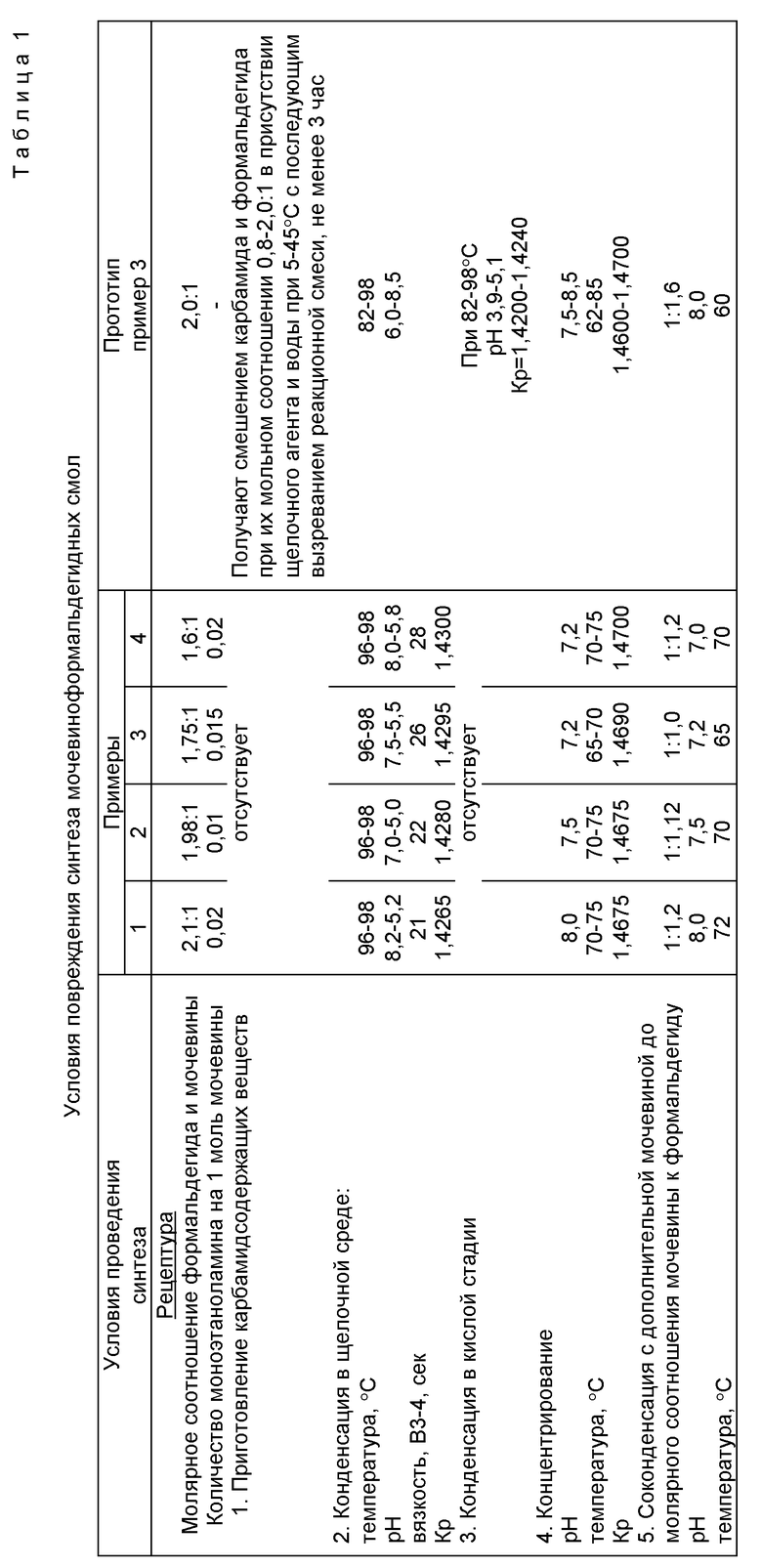

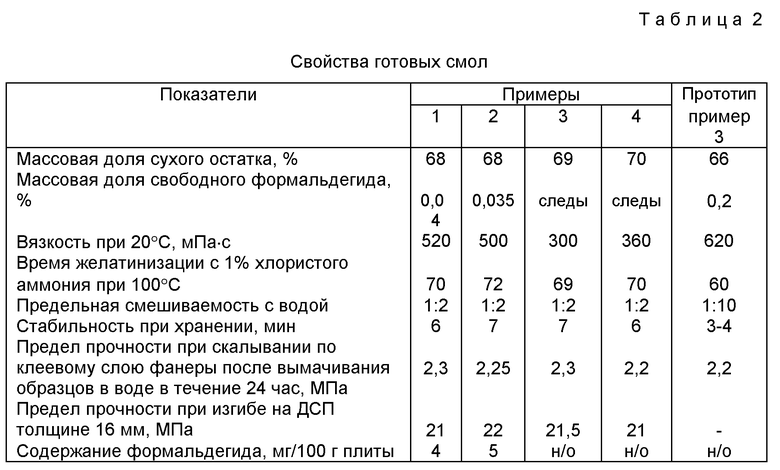

Примеры 2 - 4 осуществляют в соответствии с примером 1, параметры приведены в таблице 1. Свойства готовых смол по примерам приведены в таблице 2.

Из приведенных в описании и таблицах данных следует, что предлагаемый способ значительно проще осуществляется в три стадии вместо пяти у известного. Использование моноэтаноламина в предлагаемых количествах на первой стадии и получение форконденсата в его присутствии с определенными значениями pH и Кр позволяют упростить и стабилизировать процесс всего синтеза. Плавное изменение pH среды без дополнительного корректирования приводит к исключению кислой стадии конденсации, а также исключает необходимость предварительного приготовления карбамидсодержащих веществ, т.е. упростить аппаратурное оформление, сократить надсмольные воды, сократить общее время синтеза.

Смолы, получаемые предлагаемым способом, характеризуются низким содержанием свободного формальдегида (не более 0,04%) при высокой массовой доле сухого вещества (50 - 70%) и вязкости (300 - 520 МПа•с), а также длительным сроком хранения (> 6 месяцев).

Стабильность смол существенно зависит от степени конденсации на первой стадии процесса, а именно, стабильность тем больше, чем выше вязкость на первой стадии процесса. Использование моноэтаноламина позволяет достигать вязкости на первой стадии 21 - 28 с (Кр = 1,4265 - 1,4300), что и гарантирует получаемым смолам высокую стабильность при высоком сухом остатке и высокой вязкости. Изделия на основе предлагаемых смол, например древесно-стружечные и древесно-волокнистые плиты, по токсичности соответствуют классу E1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| Способ получения мочевиноформальдегидных смол | 1988 |

|

SU1761763A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2297428C2 |

| Способ получения мочевиноформальдегидных смол | 1981 |

|

SU999538A1 |

| Способ получения модифицированных аминоформальдегидных олигомеров | 1989 |

|

SU1807990A3 |

Изобретение относится к производству мочевиноформальдегидных смол, используемых в качестве связующих в производстве древесно-стружечных, древесно-волокнистых плит, фанеры и клеев при изготовлении мебели, столярных конструкций и т. п. Описывается способ получения мочевиноформальдегидных смол конденсацией мочевины с формальдегидом в присутствии модифицирующего агента в средах с переменной кислотностью при нагревании с последующей соконденсацией полученного продукта с дополнительным количеством мочевины. В качестве модифицирующего агента используют моноэтаноламин в количестве 0,01-0,02 моля на 1 моль мочевины, конденсацию осуществляют до снижения рН среды 5,0-5,8 и образования продукта с вязкостью 21-28 с, а соконденсацию проводят до конечного мольного соотношения мочевины и формальдегида 1:1,0 - 1,2. Изобретение направлено на разработку способа по упрощенной технологии, обеспечивающего получение смол с высокими показателями, например содержание свободного формальдегида в смолах не выше 0,04%, при вязкости 300-520 МПа, а доля сухого остатка 68-70%, древесно-стружечные и древесно-волокнистые плиты на их основе по токсичности соответствуют классу Е1. 2 табл.

Способ получения мочевиноформальдегидных смол конденсацией мочевины с формальдегидом в присутствии модифицирующего агента в средах с переменной кислотностью при нагревании с последующей соконденсацией полученного продукта с дополнительным количеством мочевины, отличающийся тем, что в качестве модифицирующего агента используют моноэтаноламин в количестве 0,01 - 0,02 моля на 1 моль мочевины, конденсацию осуществляют до снижения рН среды 5,0 - 5,8 и образования продукта с вязкостью 21 - 28 с, а соконденсацию проводят до конечного мольного соотношения мочевины и формальдегида 1 : 1,0 - 1,2.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

| Темкина Р.З | |||

| Синтетические клеи в деревообработке | |||

| - М.: Лесная промышленность, 1971, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Способ получения модифицированной мочевино-формальдегидной смолы | 1977 |

|

SU763368A1 |

Авторы

Даты

1999-12-20—Публикация

1998-03-20—Подача