Изобретение относится к получению мочевиноформальдегидных смол, используемых в качестве связующих в производстве древесностружечных плит и других изделий. В последнее время большое внимание уделяется работам по получению мочевино- форма льдегидных смол с улучшенными технологическими и санитарно-гигиеническими характеристиками, обеспечивающими получение изделий на их основе с уменьшенной эмиссией формальдегида. Известен способ непрерывного получения мочевиноформальдегидных смол путем пропускания в раствор мочевины газообразного формальдегида. В колонну снизу непрерывно подаются горячие контактные газы, содержащие формальдегид, сверху - раствор мочевины, содержащий (ч) 43,1 мочевины, 21,55диэтиленгликоля, 34,49 воды и 0,86 4% раствора едкого натра. Температура в колонне поддерживается 80°С, количество подаваемого раствора мочевины - 6 л/час, время пребывания раствора в колонне 2,5-3 часа. Конденсационный раствор с вязкостью 200-270 мПа.с, рН 6,9-7,1 и массовой долей сухих веществ 70-75% непрерывно поступает далее в реактор, где осуществляется дальнейшая конденсация при рН-6,5-7,Одо вязкости 500-1300 мПа.с. Получаемые смолы содержат очень много свободного формальдегида 1,5-2,0%.

Известен непрерывный способ получения мочевиноформальдегидных смол пониженной токсичности конденсацией мочевины и формальдегида при их соотношении 1:1,9-2,1 в присутствии 0,3-1,2% аммиака (в пересчете на формальдегид) с

VJ

О

0 CJ

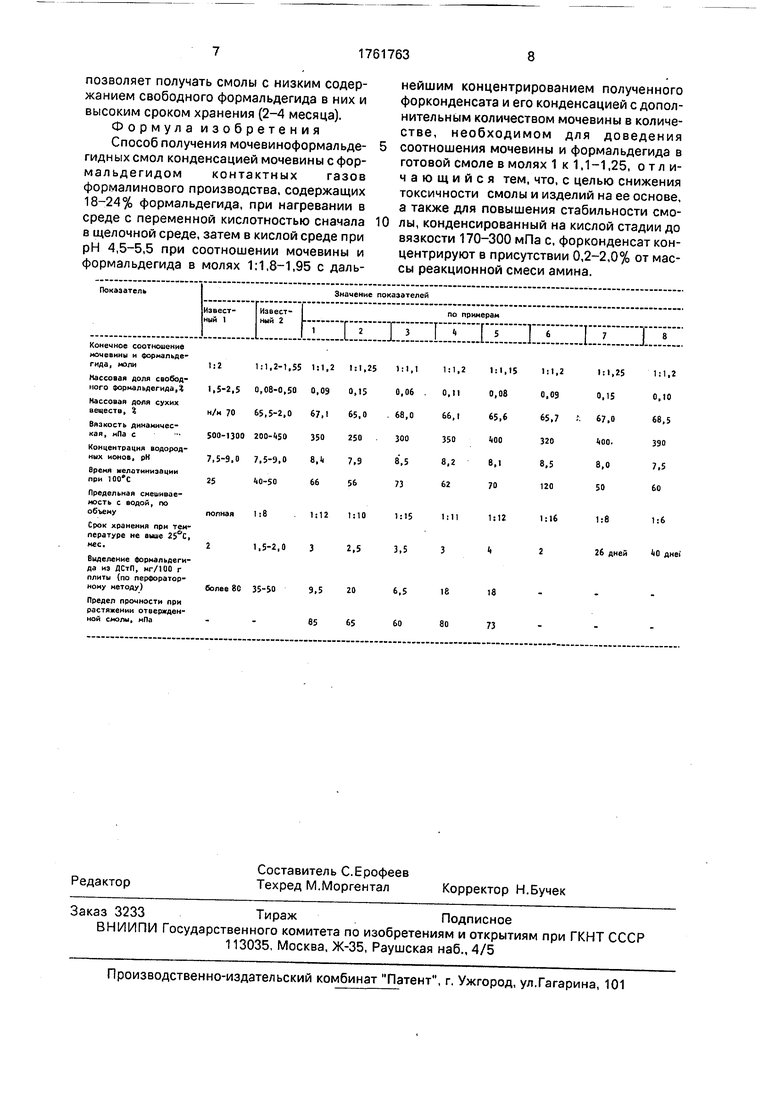

постепенным изменением рН от 7,0-9,0 до 4,5-5,5 с последующими нейтрализацией, концентрированной и дополнительной конденсацией с мочевиной до конечного мольного соотношения 1:1,2-1,55. Получаемые смолы характеризуются небольшим количеством свободного формальдегида - до 0,50%, однако на их основе получить древесностружечные плиты с выделением формальдегида до 30мг/100 г плиты не удается. Срок хранения этих смол не превышает 60 суток, что является недостаточным в условиях централизованных поставок в далеко расположенные регионы.

Также известен способ получения малотоксичных мочевиноформальдегидных конденсаторов (3) конденсацией мочевины с формальдегидом (20-36% растворы) при начальном их соотношении 1:1,6-2,2 при 102- 150°С и давлении 0,01-0,5 МПа с последующим концентрированием при давлении 2-20 МПа и дополнительной конденсацией мочевиной до соотношения мочевины к формальдегиду 1:1,1-1,6 и установлением рН 7,0-8,5 гидроксидом щелочного металла или аммиаком.

Способ осуществляется в жестких условиях (повышенное давление и температура), что значительно усложняет аппаратурное оформление. Получаемые смолы малотоксичны, но срок хранения ее обычен для традиционных малотоксичных смол, т.е. не превышает 60 суток.

Целью изобретения является снижение токсичности смолы и изделий на ее основе, а также повышение стабильности смолы.

Поставленная цель достигается конденсацией мочевины с формальдегидом контактных газов формалинового производства, содержащих 18-24% формальдегида, при нагревании в среде с переменной кислотностью сначала в щелочной среде, затем в кислой среде при рН 4,5-5,5 при соотношении мочевины и формальдегида в молях 1:1,8-1,95 до образования смоляного раствора с вязкостью 170-300 мПа. с с последующим концентрированием в присутствии 0,2-2,0% амина до получения форконденса- та с массовой долей сухих веществ 61-64% и конденсацией с дополнительным количеством мочевины в количестве, необходимом для доведения соотношения мочевины и формальдегида в готовой смоле в молях 1:1,1-1,25. В качестве аминов применяют аммиак, полиэтиленполиамин, триэтанола- мин, моноэгансламин и т.д.

Контактные газы формалинового производства получают окислением метанола кислородом воздуха на пемзо-серебряном

катализаторе. Состав основных компонентов контактных газов (объем %): СН20 - 13,5-18 (18-24 мас.%) СНзОН-5-10

Содержание формальдегида и метанола определяется рефрактоденсиметрическим методом.

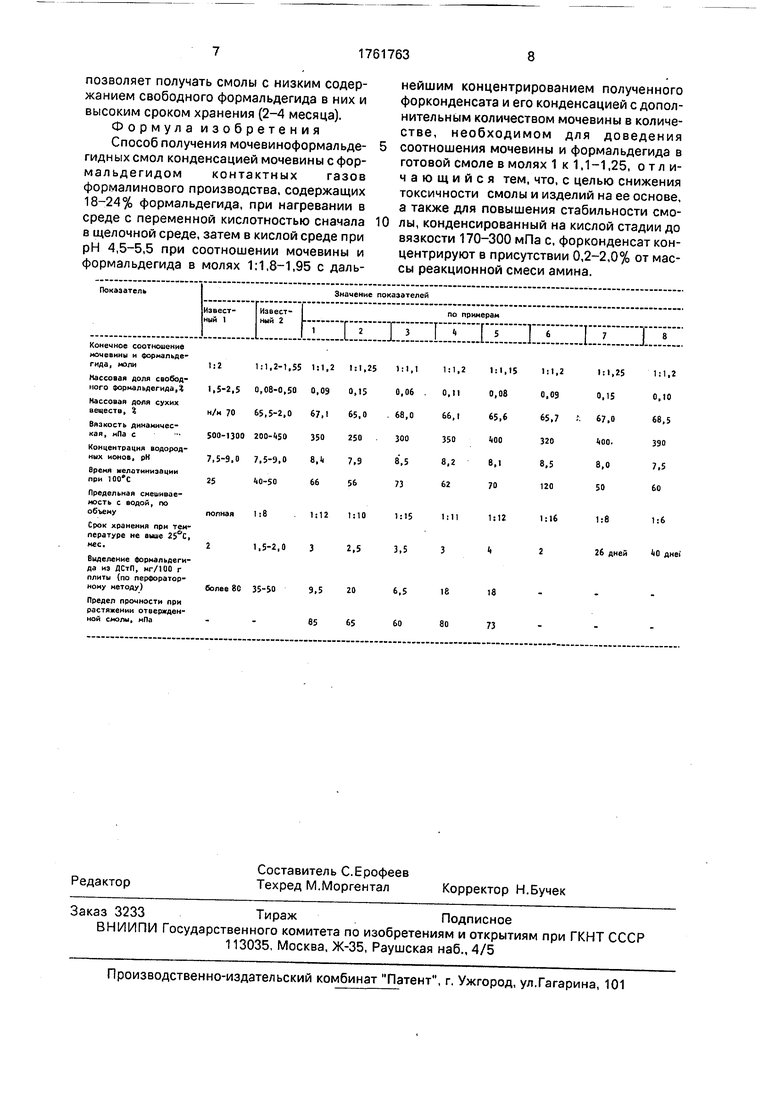

Пример 1. В нижнюю часть колонны непрерывно подают формальдегидсодержащие газы с содержанием формальдегида 18%, в среднюю часть колонны - 50%-ный раствор мочевины с рН 12, установленной введением 4%-го раствора едкого натра. Температуру в колонне поддерживают в

пределах 80-85°С, рН 6,9, молярное соотношение мочевины и формальдегида 1:1,85.

Вытекающий из колонны конденсационный раствор с вязкостью 50 мПа с (20°С), массовой долей сухих веществ 54%, свободного формальдегида 2,8-3,0% непрерывно поступает в первый реактор каскада, куда при температуре 85-90°С и перемешивании непрерывно дозируется 1,5% раствор серной кислоты для поддержания рН среды в

пределах 5,2-5,3. Конденсационный раствор с определенного уровня непрерывно перетекает во второй реактор, где поликонденсация ведется при 85-95°С и рН 5,2-5,3 до достижения вязкости раствора 250 мПа с

(20°С). Далее раствор смолы непрерывнс поступает в третий реактор, где ведут концентрирование смолы в присутствии 0,4% триэтаноламина при рН 7,2 и температуре 95-105°С до получения форконденсата с

массовой долей сухих веществ 63%. Зате смоляной раствор непрерывно поступает Е следующий реактор на конденсацию с дополнительным количеством мочевины при температуре 40-50° до конечного молярного соотношения мочевины и формальдегиде 1:1,2.

Пример 2. Условия конденсации концентрирования и дополнительной конденсации с мочевиной как в примере 1.

Содержание формальдегида в формаль дегидсодержащих газах-24%, 60% раствор мочевины с рН 11 подают в среднюю част колонны, температура в колонне - 80°С, ph 6,8, молярные соотношения мочевины t

формальдегида 1:1,95. Конденсационный раствор с массовой долей свободного фор мальдегида 3,5-4,0% и сухих веществ 54% имеет вязкость 30 мПа-с.

Поликонденсацию при рН 5,4-5,5 и тем

пературе 90-95°С ведут до достижения вяз кости 190 мПа с (20°С). Смоляной раствор концентрируют в присутствии 0,5% моно этаноламина до получения форконденсата с массовой долей сухих веществ 61% и пру

С проводят дополнительную конден

сацию с мочевиной до молярных соотношений мочевины и формальдегида 1:1,25. Гото- вый продукт стабилизирован 0,1% тетрабората натрия.

Пример 3. Процесс протекает как в примере 1.

Содержание формальдегида в формаль- дегидсодержащих газах - 20 %, 50 % раствор мочевины с рН 10, установленной полиэти- ленполиамином, подают в верхнюю часть колонны, температура в колонне 85°С, рН 6,3, молярные соотношения мочевины и формальдегида 1:1,8. Вытекающий из колонны конденсационный раствор с вязкостью 70 мПа.с (20°С), массовой долей свободного формальдегида 2,5-2,8%, сухого остатка 51 % поступает на поликонденсацию. Поликонденсацию при рН 4,5-4,6 и температуре 80°С ведут до достижения вязкости 200 мПа.с (20°С). Форконденсат концентрируют в присутствии 0,28% полиэтиленгюлиамина до получения полупродукта с массовой долей сухих веществ 64% и при 65%-70°С проводят дополнительную конденсацию с мочевиной до молярных соотношений мочевины и формальдегида 1:1,1.

Пример 4. Процесс протекает как в примере 1.

Содержание формальдегида в формаль- дегидсодержащихгазах-20%,55% раствор мочевины с рН 13 подают в среднюю часть колонны, температура в колонне 90°С, рН 7,5, молярные соотношения мочевины и формальдегида 1:1,9. На поликонденсацию поступает конденсационный раствор с вязкостью 60 мПа.с., массовой долей свободного формальдегида 3,2-3,4% и сухих веществ 53%. Поликонденсацию при рН 5,1-5,2 и температуре 85-90°С ведут до достижения вязкости 170 мПа.с. (20°С). Смоляной раствор концентрируют в присутствии 2% аммиака до получения полупродукта с массовой долей сухих веществ 62% и при 60-65°С проводят дополнительную конденсацию с мочевиной до молярных соотношений мочевины с формальдегидом 1:1,2. Для стабилизации применен тетраборат натрия.

Пример 5. Процесс протекает как в примере 1.

Содержание формальдегида в формаль- дегидсодержащих газах 19%, 50% раствор мочевины с рН 11, установленной введением триэтаноламина, подают в среднюю часть колонны, температура в колонне 80°С, рН 7,0, молярные соотношения мочевины и формальдегида 1:1,85. Поликонденсацию при рН 4,9-5,0 и температуре 80-85°С ведут до достижения вязкости 300 мПа.с. (20°С). Смоляной раствор концентрирует в присутствии 1% триэтаноламина до получения продукта с массовой долей сухих веществ 61,5% и при температуре 60-65°С проводят дополнительную конденсацию с мочевиной,

количество которой обеспечивает молярное соотношения мочевины и формальдегида 1:1,15.

Пример 6 (заграничный). Процесс протекает как в примере 1.

0 Содержание формальдегида в формаль- дегидсодержащих газах 20%, 50% раствор мочевины с рН 13, установленный введением триэтаноламина, начальные молярные соотношения мочевины и формальдегида

5 1:1,9. Поликонденсацию при рН 4,9-5,1 и температуре 85-90°С ведут до достижения вязкости 180 мПа.с. Смоляной раствор концентрируют в присутствии 2,3% триэтаноламина до получения продукта с массовой

0 долей сухих веществ 61,5% и при 60-65°С проводят дополнительную конденсацию с мочевиной до молярных соотношений мочевины и формальдегида 1:1,2.

Пример 7 (заграничный). Процесс

5 протекает как в примере 1.

Начальные молярные соотношения мочевины и формальдегида 1:1,7. На поликонденсацию поступает раствор с вязкостью 50 мПа.с, с массовой долей свободного фор0 мальдегида 2,1-2,3% и сухих веществ 54%. Поликонденсацию ведут при рН 5,1-5,2 до достижения вязкости раствора 200 мПа.с. Смоляной раствор концентрируют в присутствии 0,2% полиэтиленполиамина до пол5 учения полупродукта с массовой долей сухих веществ 63,5% и при 60-65°С проводят дополнительную конденсацию с мочевиной до молярных соотношений мочевины и формальдегида 1:1,25.

0Пример8 (заграничный).

Условия конденсации, концентрирования и дополнительной конденсации как в примере 1.

Начальные молярные соотношения мо5 чевины и формальдегида 1:1,9. На поликонденсацию поступает раствор с вязкостью 65 мПа.с, массовой долей сухих веществ 53,5%, свободного формальдегида 3,3- 3,5%. Поликонденсацию проводят при рН

0 5,2-5,3 и температуре 90-95°С до достижения вязкости 200 мПа.с (20°С). Смоляной раствор концентрируют в присутствии 0,12% полиэтиленполиамина до получения полупродукта с массовой долей сухих ве5 ществ 64% и при 60-65°С проводят дополнительную конденсацию с мочевиной до молярных соотношений мочевины и формальдегида 1:1,2.

Предлагаемый непрерывный способ получения мочевиноформальдегидных смол

позволяет получать смолы с низким содержанием свободного формальдегида в них и высоким сроком хранения (2-4 месяца). Формула изобретения Способ получения мочевиноформальде- гидных смол конденсацией мочевины с фор- мальдегидом контактных газов формалинового производства, содержащих 18-24% формальдегида, при нагревании в среде с переменной кислотностью сначала в щелочной среде, затем в кислой среде при рН 4,5-5,5 при соотношении мочевины и формальдегида в молях 1:1,8-1,95 с дальнейшим концентрированием полученного форконденсата и его конденсацией с дополнительным количеством мочевины в количестве, необходимом для доведения

соотношения мочевины и формальдегида в готовой смоле в молях 1 к 1,1-1,25, отличающийся тем, что, с целью снижения токсичности смолы и изделий на ее основе, а также для повышения стабильности смолы, конденсированный на кислой стадии до вязкости 170-300 мПа с, форконденсат концентрируют в присутствии 0,2-2,0% от массы реакционной смеси амина.

Использование: связующее для склеивания древесных изделий. Сущность изобретения: конденсируют мочевину с формальдегидом контактных газов формалинового производства, содержащих 18- 24% формальдегида сначала в щелочной среде при мольном соотношении мочевины и формальдегида 1:1,8-1,95 с продолжением конденсации в кислой среде при рН 4,5- 5,5 до достижения вязкости 170-300 МПа.с, сдальнейшим концентрированием полученного форконденсата в присутствии 0,2- 2,0% от реакционной массы амина, после чего реакционную массу конденсируют с дополнительной порцией мочевины, взятой в количестве, необходимым для доведения конечного соотношения мочевины и формальдегида в готовой смоле 1 : 1,1-1,25. 1 табл. (Л

Выделение формальдеги- да из ДСтП, мг/100 г плиты (по перФоратор

| Способ непрерывного получения мочевиноформальдегидных смол | 1956 |

|

SU144601A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1979 |

|

SU790718A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР № 229417,кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-09-15—Публикация

1988-12-30—Подача