Изобретение относится к изготовлению металлоконструкций, а именно балок с перфорированной стенкой, используемых в строительстве в качестве несущих элементов перекрытий и покрытий зданий.

Известен способ изготовления облегченной металлической балки, при котором роспуск исходной балки производится по ломаной линии с образованием шестиугольных отверстий в стенке изготавливаемой балки (Каплун Я.А. Стальные конструкции из широкополочных двутавров и тавров. М. Стройиздат, 1981, с. 56).

Однако в поясах балки в зонах отверстий возникают изгибающие моменты от поперечных сил, что снижает несущую способность балки. Кроме того, в образованной балке не допускается произвольное приложение нагрузок на верхний пояс балки.

Известен способ изготовления облегченных балок, при котором производят резку стенки исходной балки по пилообразной линии с образованием полубалок с выступами и впадинами, последующим смещением полубалок по выступам, стыковку и сварку (авт.св. СССР N 1189965, 1982).

Недостатком образованной балки является пониженная несущая способность вследствие ее ограниченной высоты, так как необходимо обеспечить достаточную надвижку зубьев друг на друга для восприятия сдвигающих усилий и обеспечения жесткости стенки. При использовании вставок увеличивается расход стали. Кроме того, при изготовлении образуются отходы.

Наиболее близким по технической сущности и предлагаемому изобретению является способ изготовления облегченной металлической балки, включающий резку стенки исходной заготовки по зигзагообразной линии с образованием полубалок с расширяющимися трапециевидными выступами и их стыковку по выступам. При этом зигзагообразную линию выполняют с наклоном боковых сторон к основаниям, равным 45о, с меньшим основанием, равным 0,828 h, где h высота выступа. Образованные полубалки стыкуют по выступам сварными швами на длину расширяющейся части выступов с образованием треугольных участков. Образовавшиеся участки отрезают от выступов по вертикальным линиям. Из выступов верхней полубалки вырезают треугольные участки с прямым углом при вершине и разрезают их пополам по высоте. Образованные половины приваривают к выступам нижней полубалки с образованием на выступах обеих полубалок v-образных вырезов. Затем отрезанные от стенки треугольники приваривают катетами к вертикальным и горизонтальным участкам стенки. Образованные верхнюю и нижнюю полубалки стыкуют сваркой по вертикальным линиям катетов v-образных выступов (авт.св. СССР N 1738965, кл. Е 04 С 3/08, 1992).

Недостатками данного способа являются пониженная несущая способность, так как высота образованной балки не превышает 2,13 высоты исходного двутавра, а также трудоемкость изготовления балки.

Задача изобретения увеличение несущей способности балки и сокращение трудоемкости ее изготовления.

Для этого вертикальную стенку разрезают по зигзагообразной линии, содержащей верхние и нижние горизонтальные участки и вертикальные с образованием полубалок с прямоугольными выступами и впадинами, из стенки вырезают элементы, образующие вставки, имеющие форму прямоугольного треугольника, которые устанавливают катетами во впадинах верхней полубалки и сваривают с последней, производят стыковку и сварку полубалок между собой, при резке по зигзазообразной линии верхние и нижние горизонтальные линии располагают в шахматном порядке с перекрытием друг друга на величину h, равную высоте выступа полубалки, при этом они отстоят друг от друга в вертикальном направлении на величину h, длина горизонтальных участков равна 2,828 h, а расстояние между ними 0,828 h, при этом при резке по горизонтальным и вертикальным линиям вырезают квадраты, а треугольную вставку образуют диагональной резкой квадратов, после чего полученные треугольники сваривают катетами, а из выступов верхней полубалки вырезают пятиугольники с прямым углом при вершине, разрезают их пополам по высоте, полученные после резки трапециевидные элементы сваривают меньшими основаниями и прикрепляют полученные v-образные элементы к выступам нижней полубалки.

Предлагаемый способ позволяет получить облегченную балку высотой до 2,6 высоты исходной балки, сократив трудозатраты и стоимость конструкции за счет уменьшения длины стыковых сварных швов.

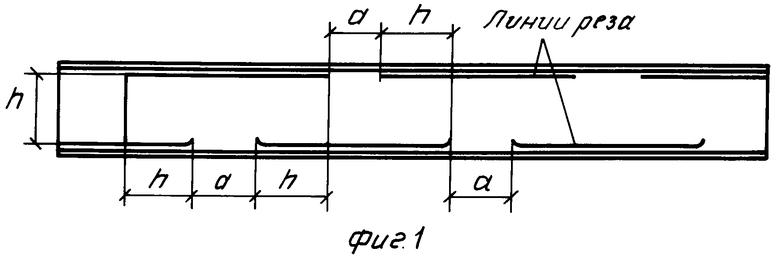

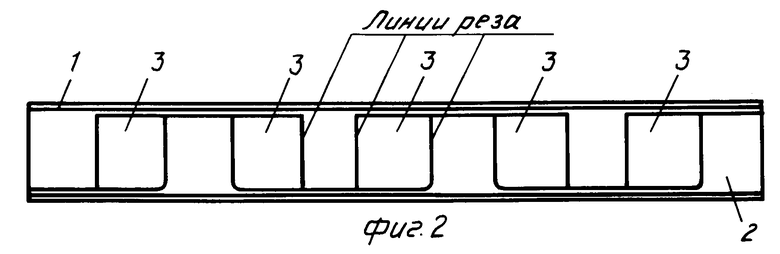

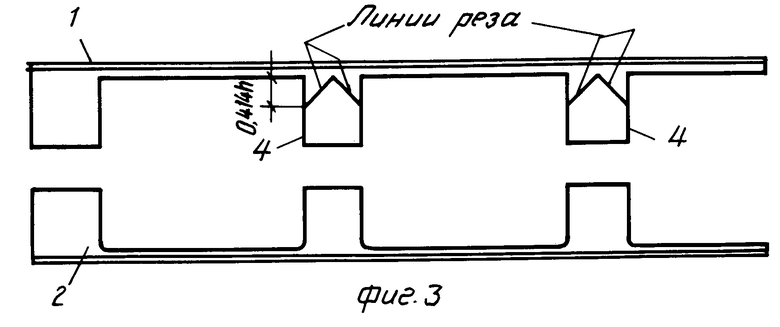

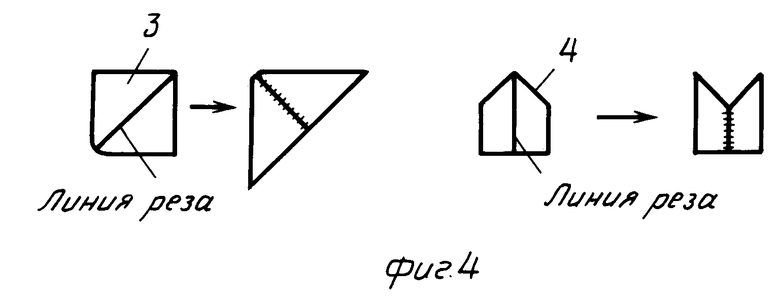

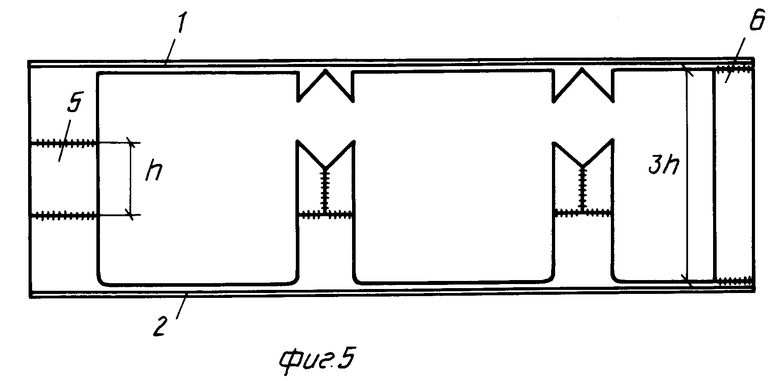

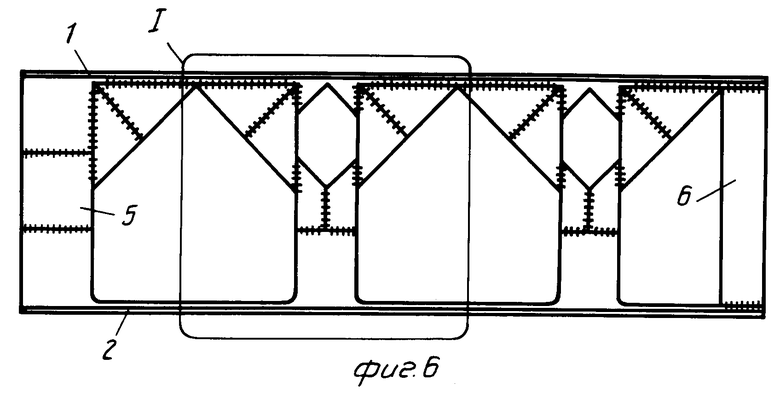

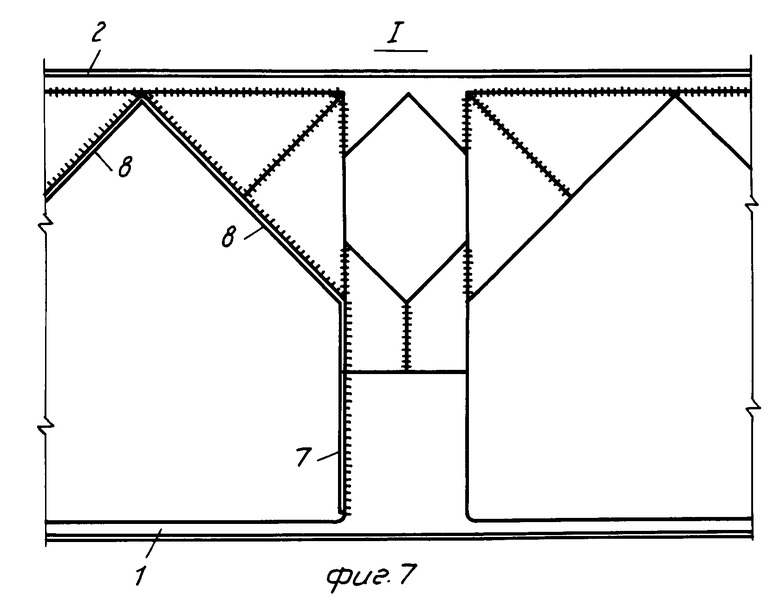

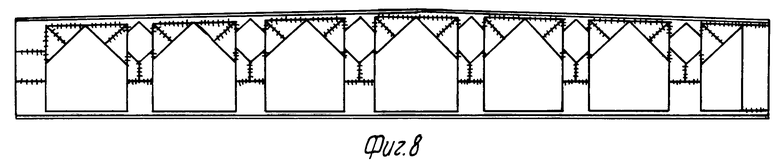

На фиг.1 показана резка стенки исходной заготовки по горизонтальным линиям; на фиг.2 резка по вертикальным линиям; на фиг.3 вырезка равнобоких пятиугольников из выступов верхней полубалки; на фиг.4 разрезка и стыковка квадратных и пятиугольных вырезанных элементов; на фиг.5 стыковка полубалок по концам и приварка элементов с v-образными вырезами; на фиг.6 вид балки в сборе после приварки треугольных вставок; на фиг.7 узел I на фиг.6; на фиг.8 вариант балки переменного сечения.

Изготовление облегченной балки производится путем разрезки исходной заготовки по горизонтальным линиям (фиг.1), причем длина горизонтальных линий (2h + +a) 2,828 h, где h высота выступов полубалок; а 0,828 h. При этом нижние горизонтальные линии выполняются с закругленными по концам с целью уменьшения концентрации напряжений в нижней растянутой зоне балки. Разрезка по горизонтальным линиям производится в шахматном порядке, верхние и нижние горизонтальные линии перекрывают друг друга на величину h, размещены на расстоянии h друг от друга в вертикальном направлении и на расстоянии 0,828 h в горизонтальном направлении. Затем из концов горизонтальных линий стенка разрезается по вертикальным линиям (фиг.2) с образованием верхней 1 и нижней 2 полубалок, а также квадратов 3. Из верхней полубалки 1 вырезаются равнобокие пятиугольники 4 (фиг.3). Вырезанные квадраты 3 разрезаются пополам по диагонали с линией реза, проходящей через закругленные углы, и свариваются катетами закругленными углами вместе (фиг.4). Пятиугольники 4 разрезаются пополам по высоте и свариваются с образованием v-образных вырезов (фиг.4). Образованные верхнюю 1 и нижнюю 2 полубалки стыкуют друг с другом жесткими концевыми элементами 5 и 6. К выступам нижней полубалки привариваются элементы с v-образными вырезами (фиг.5). В прямоугольные отверстия балки ввариваются треугольные вставки (фиг. 6). При необходимости возможна постановка ребер жесткости 7 и 8 (фиг.7). Возможно также дополнительное увеличение несущей способности балки за счет переменной высоты сечения при равномерно распределенной нагрузке (фиг.8). Высота сечения в середине пролета достигает при этом 2,85 высоты исходной балки.

Данную конструкцию предполагается использовать при строительстве корпуса компрессорной станции пролетом 24 м. Балка покрытия изготавливается из 160Б2, сталь С255. Высота образованной балки 1560 мм. Высота выступов отдельных полу-балок h 480 мм, длина горизонтальных линий реза равна 2,828 h 1537 мм. Масса балки 2900 кг. Балка-прототип выполняется из 170Б2, имеет высоту, равную 2,13 высоты исходного двутавра, 1490 мм. Масса балки-прототипа 3550 кг. Экономия стали:  100 18,3% Сокращение длины линии реза, выполняемой автогеном, 30% Сокращение длины стыковых сварных швов 5%

100 18,3% Сокращение длины линии реза, выполняемой автогеном, 30% Сокращение длины стыковых сварных швов 5%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облегченной металлической балки | 1991 |

|

SU1795035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148132C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1798457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148131C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1821536A1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1738965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ БАЛКИ С ПЕРФОРИРОВАННОЙ СТЕНКОЙ | 1994 |

|

RU2087642C1 |

| ДЕФЛЕКТОР-ВИХРЕГЕНЕРАТОР | 1996 |

|

RU2128129C1 |

| Способ изготовления облегченных балок с отверстиями в стенке | 1982 |

|

SU1189965A1 |

| УЗЕЛ СОЕДИНЕНИЯ СТЕРЖНЕЙ ПРОСТРАНСТВЕННОЙ КОНСТРУКЦИИ | 1993 |

|

RU2087634C1 |

Изобретение относится к изготовлению металлоконструкций, а именно балок с перфорированной стенкой. Сначала производят резку стенки исходной балки по горизонтальным линиям реза в шахматном порядке, затем по вертикальным. При этом верхние и нижние горизонтальные линии перекрывают друг друга на величину h, где h высота выступа. Длина горизонтальных линий реза составляет 2,828 h, расстояние между ними 0,828 h. Вырезанные из стенки квадраты разрезаются пополам по диагонали, треугольники свариваются катетами с образованием треугольных вставок. Из выступов верхней полубалки вырезаются пятиугольные элементы с прямым углом при вершине, разрезаются пополам по высоте, половины свариваются с образованием элементов с V-образными выступами. Образованные элементы привариваются к выступам нижней полубалки, приваривают концевые элементы и треугольные вставки. Изобретение позволяет снизить трудоемкость изготовления балки. При этом увеличена несущая способность балки. 8 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МЕТАЛЛИЧЕСКОЙ БАЛКИ, включающий резку вертикальной стенки исходной балки по зигзагообразной линии, содержащей верхние и нижние горизонтальные участки и вертикальные участки с образованием полубалок с прямоугольными выступами и впадинами, вырезку из стенок полубалок элементов, образующих вставки, имеющие форму прямоугольного треугольника, которые устанавливают катетами во впадинах верхней полубалки и сваривают с последней, стыковку и сварку полубалок между собой, отличающийся тем, что при резке по зигзагообразной линии верхние и нижние горизонтальные линии располагают в шахматном порядке с перекрытием друг друга на величину H, равную высоте выступа полубалки, отстоят друг от друга в вертикальном направлении на величину h, при этом длина горизонтальных линий равна 2,828 h, а расстояние между ними 0,828 h, причем при резке по горизонтальным и вертикальным линиям вырезают квадраты, а треугольные вставки образуют диагональной резкой квадратов с последующей сваркой полученных треугольников катетами, а из выступов верхней полубалки вырезают пятиугольники с прямым углом при вершине, разрезают их пополам по высоте, полученные после резки трапециевидные элементы сваривают меньшими основаниями и прикрепляют полученные V-образные элементы к выступам нижней полубалки.

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1738965A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-10-27—Публикация

1992-11-26—Подача