Изобретение относится к машиностроению, в частности к двигателестроению, а именно к глушителям шума выхлопа для двигателя внутреннего сгорания.

Известны глушители шума выхлопа для двигателей внутреннего сгорания, содержащие корпус с торцовыми стенками, поперечную перегородку и входной и выходной патрубки, внутренние срезы которых расположены в корпусе по обе стороны перегородки [1]

Такие глушители не обеспечивают достаточной эффективности шумоглушения, что связано с неоптимальным расположением внутри камеры срезов подводящих и отводящих патрубков.

Известен глушитель шума выхлопа для двигателя внутреннего сгорания, содержащий корпус с торцовыми стенками, поперечную перфорированную перегородку и входной и выходной патрубки, внутренние срезы которых расположены в корпусе по обе стороны перегородки, при этом срезы патрубков расположены на равных расстояниях от перегородки, причем срез одного патрубка размещен по оси корпуса на равных расстояниях от торцовых стенок, а срез другого на равном расстоянии между срезом первого и торцовой стенкой в центре тяжести условного квадранта поперечного сечения корпуса. Внутренний участок выходного патрубка может быть выполнен перфорированным [2]

Такое выполнение глушителя позволяет максимально расширить полосу заглушения за счет размещения срезов патрубков в узлах низших (первой, второй и третьей) форм колебаний газа в камере, соответствующих точкам, где колебания звукового давления минимальны. Повышению эффективности шумоглушения способствует также реализация благоприятных условий для рассеивания колебательной энергии на перегородке, поскольку она размещена в узле четвертой низшей собственной формы колебаний объема газа, заключенного в камере глушителя.

К недостаткам известного глушителя следует отнести недостаточно эффективное демпфирование звуковой энергии на рассеивателе перфорированной перегородке, поскольку она не обеспечивает достаточно значительные вихревые потери при прохождении звуковых волн. Такая перегородка обладает ограниченными функциональными возможностями, поскольку при увеличении коэффициента перфорации (увеличении суммарного периметра отверстий перфорации) снижается эффективность демпфирования, а при уменьшении коэффициента перфорации резко увеличиваются гидросопротивления. Кроме того, при такой конструкции перфорированного рассеивателя невозможно гибко управлять гидросопротивлениями и акустикой. Перегородка в корпусе глушителя должна быть установлена с достаточно высокой степенью точности, что вызывается высокой чувствительностью глушителя к настройке. Следует отметить, что на перегородке эффективно генерируются вихревые звуки, вследствие значительных скоростей газового потока, проходящего через отверстия перформации.

Цель изобретения повышение эффективности глушения шума за счет создания условий для увеличения вихревых потерь на перфорированной перегородке, а также уменьшение чувствительности глушителя к настройке за счет увеличения толщины используемого рассеивателя звука в корпусе глушителя.

Для этого глушитель шума выхлопа для двигателя внутреннего сгорания, содержащий по меньшей мере одну камеру, образованную корпусом с торцовыми стенками, на которых закреплены впускной и выпускной патрубки, внутренние срезы которых размещены в узловых зонах низших собственных резонансных форм колебаний газового объема, заключенного в камере, и перфорированный рассеиватель звуковой энергии, выполненный в виде перфорированной перегородки, установленный внутри корпуса и размещенный на равных расстояниях от срезов патрубков; дополнительно снабжен дополнительной перегородкой, расположенной с зазором относительно первой перегородки, величину которого определяют из выражения

ai 0,2d1.0,4(d1 + d2), где d1 диаметр большего отверстия в перегородке;

d2 диаметр меньшего отверстия в перегородке.

Эффективность глушителя при таком конструктивном исполнении повышается за счет обеспечения возможности увеличения степени перфорации рассеивателя и вовлечения при этом значительной массы колеблющегося газа.

Целесообразно отверстия перфорации в первой по ходу потока газа перегородке выполнять большего диаметра, чем отверстия во второй перегородке, поскольку это позволяет увеличить воздушный зазор между перегородками, а следовательно, обеспечить большую демпфирующую и звукоотражающую способность при сохранении эффектов динамического взаимодействия присоединенных масс в смежных (противолежащих) отверстиях перегородок.

Оси отверстий перфорации в перегородках могут быть смещены, что позволяет компромиссно управлять гидросопротивлениями и акустикой.

В одном из возможным конструктивных вариантов перегородки могут быть образованы торцами полых перфорированных обечаек, установленных внутри камеры глушителя с зазором по отношению к корпусу и его торцовым стенкам. Это дополнительно позволит уменьшить структурный шум, обусловленный возбужденными стенками корпуса.

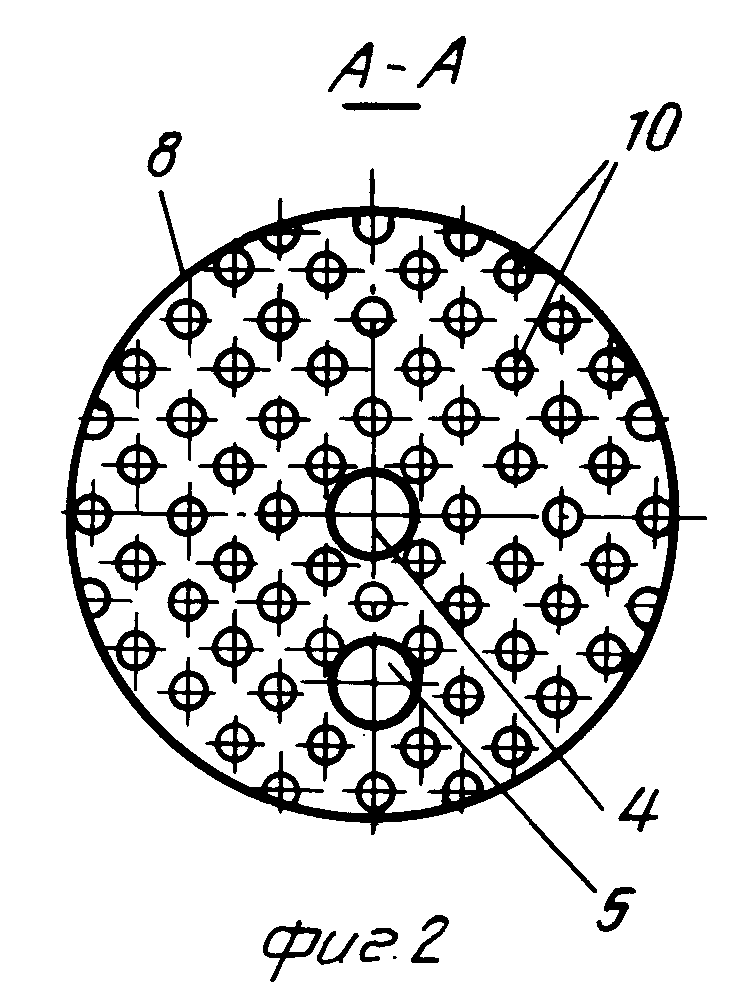

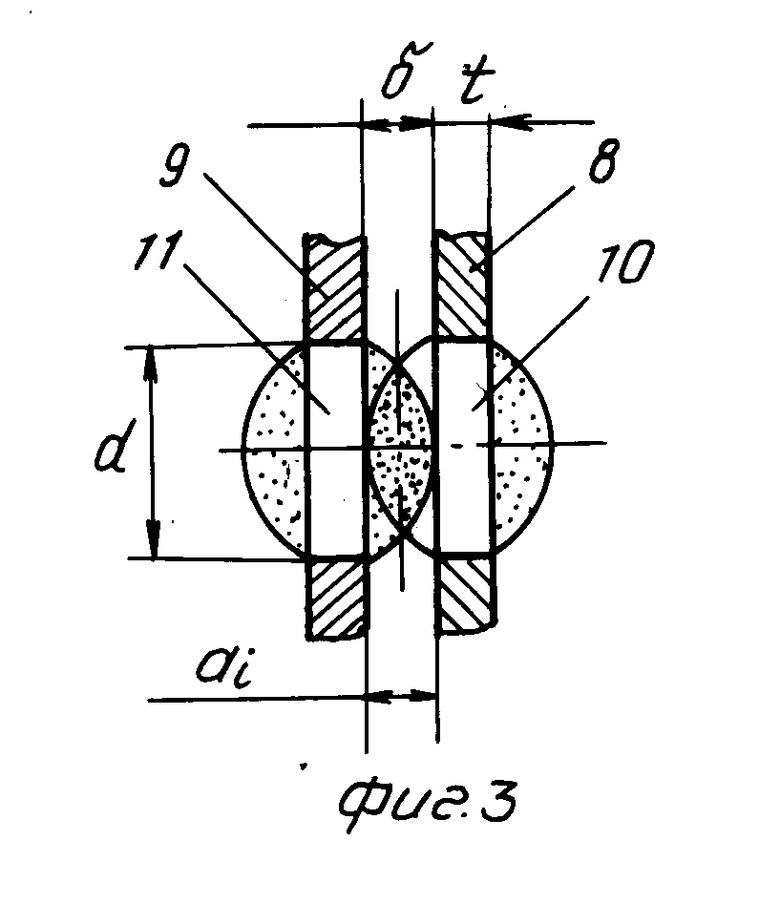

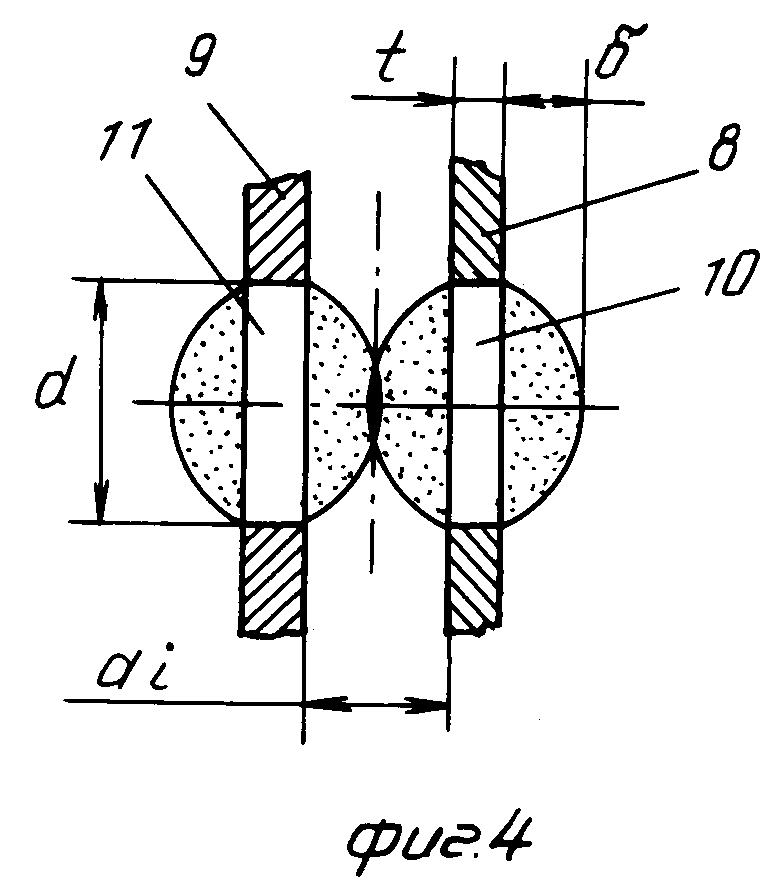

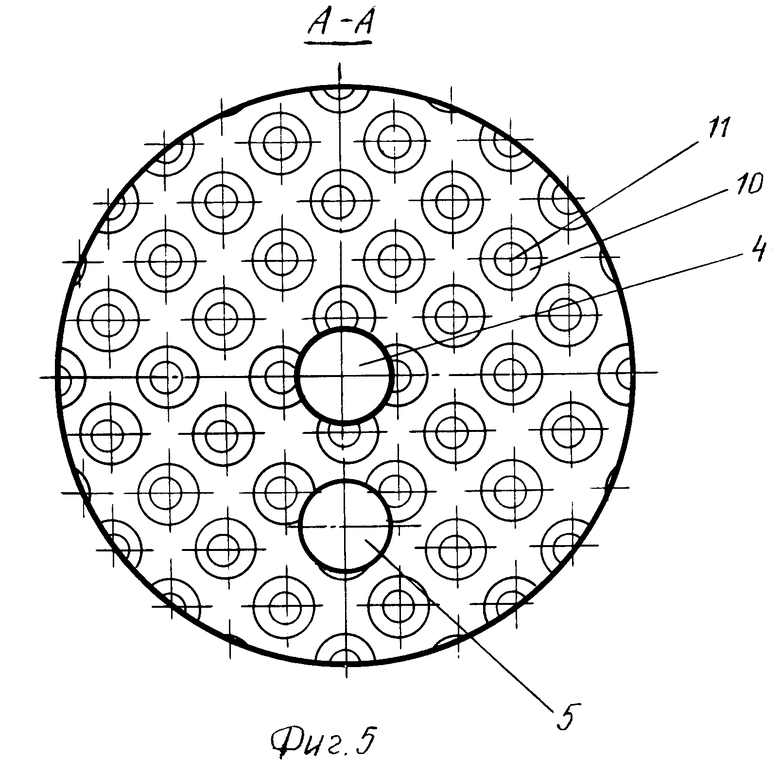

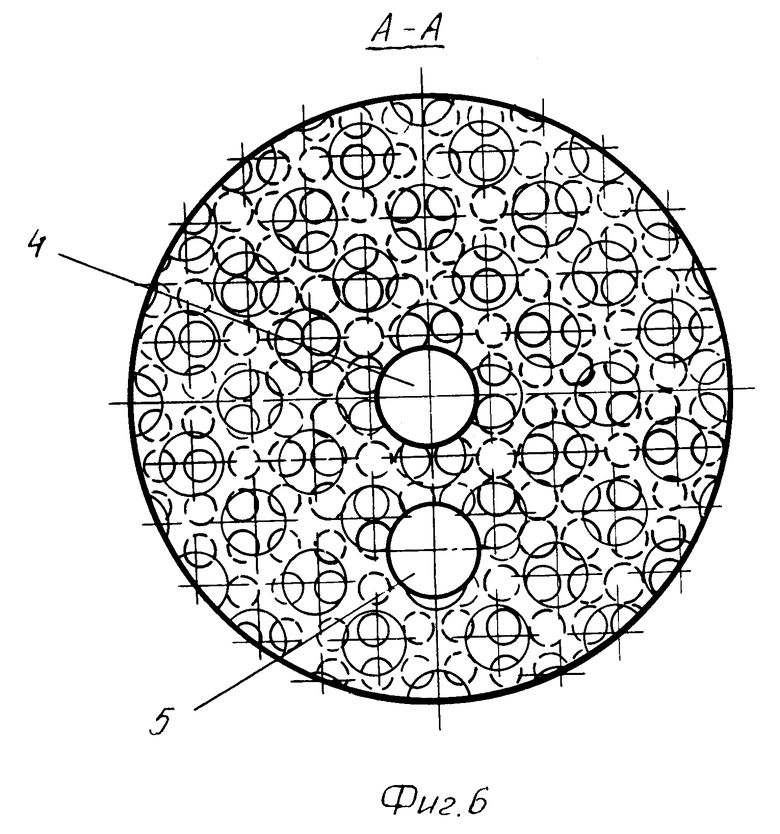

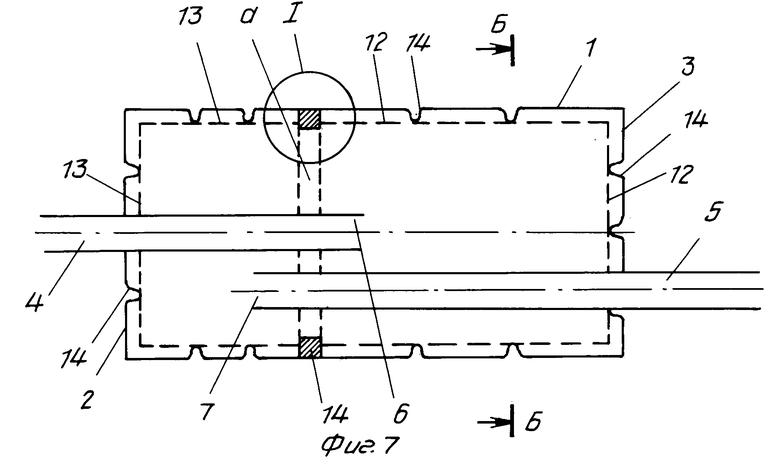

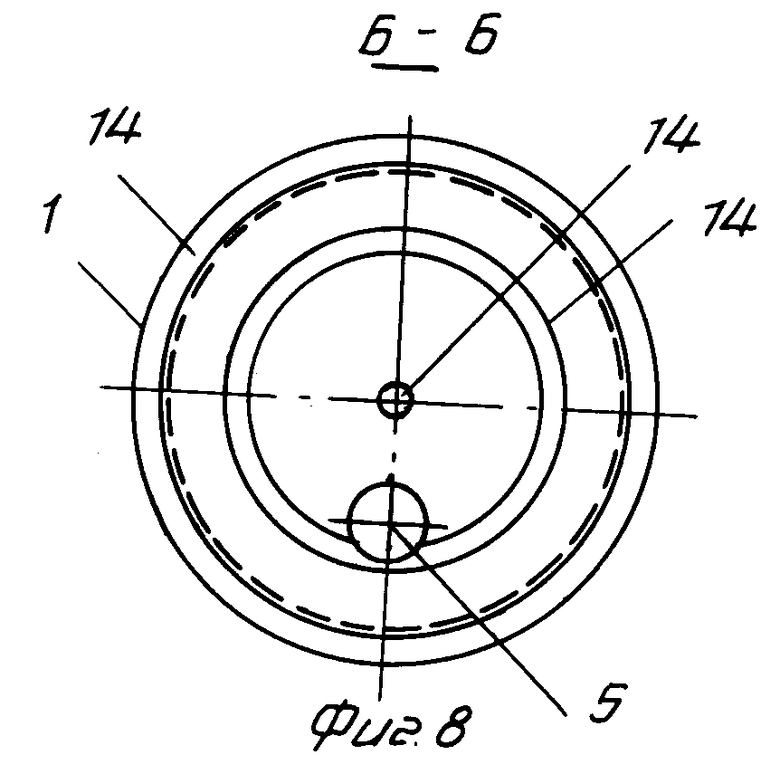

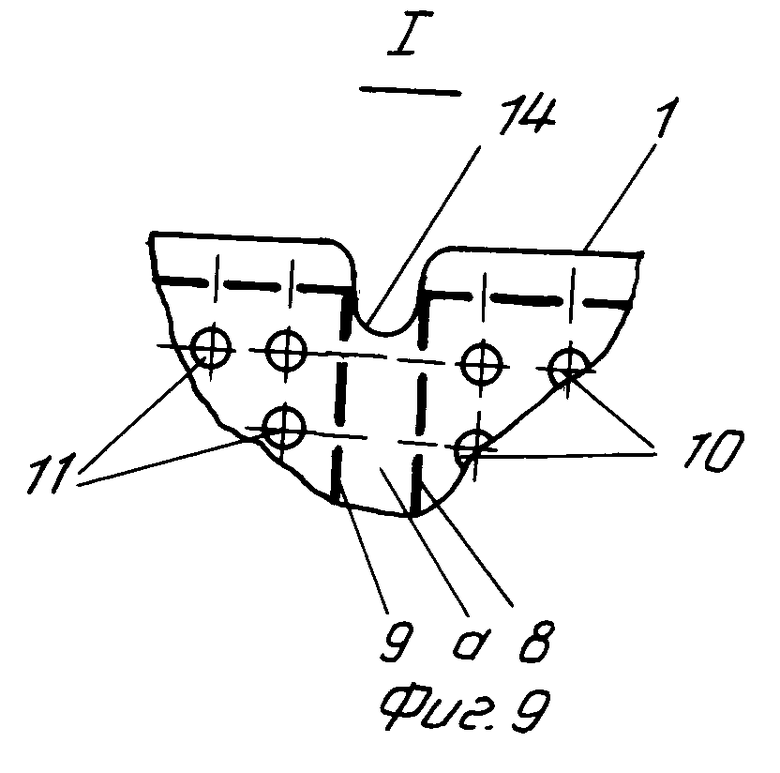

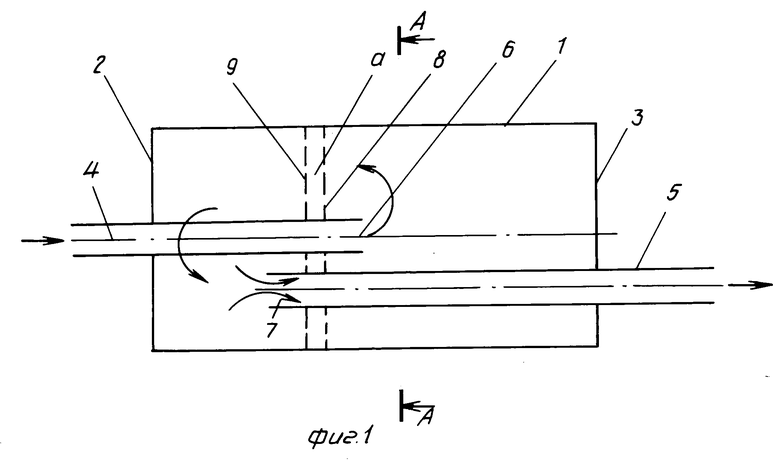

На фиг. 1 показан простейший вариант предлагаемого глушителя; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 и 4 фрагменты перфорированных перегородок и графическое изображение взаимодействия динамических срезов отверстий перфорации; на фиг. 5 и 6 сечения А-А на фиг. 1 (увеличению); на фиг. 7 вариант конструктивного исполнения глушителя, в котором перегородки образованы перфорированными обечайками; на фиг. 8 сечение Б-Б на фиг. 7; на фиг. 9 узел I на фиг. 7.

Принятые на чертежах обозначения:

di диаметр отверстия в перегородке, мм;

ti толщина перфорированной перегородки, мм;

δi величина динамического удлинения среза отверстия перфорации, мм.

Глушитель шума выхлопа для двигателя внутреннего сгорания содержит камеру, сформированную корпусом 1 и торцовыми стенками 2 и 3, на которых закреплены впускной 4 и выпускной 5 патрубки, внутренние динамические срезы 6 и 7 которых размещены в узловых зонах низших собственных резонансных форм колебаний газового объема, заключенного в камере, и установленный поперечно внутри корпуса 1 перфорированный рассеиватель звуковой энергии, размещенный на равных расстояниях от срезов 6 и 7. Рассеиватель выполнен в виде двух перфорированных перегородок 8 и 9 с зазором между ними, величина которого находится в диапазоне, граничные пределы которого находится в диапазоне, граничные пределы которого определяются из выражения

ai 0,2d1.0,4(d1 + d2), где d1 диаметр большего отверстия в перегородке, мм;

d2 диаметр меньшего отверстия в перегородке.

При равном диаметре отверстий 10 и 11 в перегородках 8 и 9, величина воздушного зазора составляет 0,2.0,8 диаметра отверстия.

Направление потока газа в глушителе на фиг. 1 показано стрелками. При этом в перегородке 8 целесообразно выполнять более крупные отверстия 10, чем в перегородке 9.

Перегородки 8 и 9 на фиг. 7 образованы торцами полых перфорированных обечаек 12 и 13, установленных в ограничительных элементах 14 внутри камеры глушителя с зазором по отношению к корпусу 1 и его торцовым стенкам 2 и 3.

Глушитель работает следующим образом.

Поток выхлопных газов по впускному патрубку 4 через срез 6 поступает в камеру глушителя, где расширяется и теряет часть звуковой энергии. Далее уже частично ослабленный поток газа просачивается через отверстия 10 и 11 в перегородках 8 и 9, теряет еще часть звуковой энергии и значительно ослабленный через срез 7 патрубка 5 выводится в окружающую среду.

При этом близко расположенные перегородки 8 и 9 (в сравнении с прототипом) обеспечивают значительные вихревые потери при прохождении звуковых волн, поскольку отверстий в перегородках примерно в два раза больше, а это значит, что значительно увеличивается общий суммарный периметр отверстий 10 и 11. При этом в процесс демпфирования подключается значительная масса газа, находящегося в зазоре "а", образованном перегородкам 8 и 9.

Таким образом, предлагаемый рассеиватель звуковой энергии, выполненный в виде двух перфорированных перегородок 8 и 9, между которыми имеется газовый зазор "а", представляет собой акустическую пробку, слабо затрудняющую проход выхлопных газов из-за большого коэффициента перфорации. В конечном счете это обуславливает незначительные гидравлические сопротивления, или высокую проводимость. Одновременно с этим слабо генерируются вихревые звуки вследствие меньших скоростей газового потока, проходящего через отверстия перфорации 10 и 11, из-за большего коэффициента перфорации (большего суммарного проходного сечения). Кроме того, из-за наличия воздушного зазора между жесткими с большой демпфирующей способностью перегородками 8 и 9 газовая прослойка в названном зазоре "а" должна рассматриваться как более инерционная (с большой массой) и с соответственными преимуществами ослабления передачи звуковой энергии как за счет увеличения отражения звука в направлении источника (выхлопного клапана), так и за счет демфирования (рассеивания звуковой энергии путем превращения ее в тепловую).

Эффективность предлагаемого рассеивателя звуковой энергии достигается только при определенной величине газового зазора "а". Граничные пределы названного диапазона определяются исходя из того обстоятельства, что динамический срез отверстий 10 и 11 перфорации отстоит от статического среза теоретически на величину 0,3d (фиг. 3 и 4), где d диаметр отверстий 10 или 11. На практике эта величина в зависимости от самых различных факторов принимается равной 0,2.0,4 диаметра среза. Таким образом, величина зазора "а", если диаметры отверстий 10 и 11 равны, должна лежать в диапазоне 0,2.0,8 диаметра отверстий с учетом присоединенных в отверстиях 10 и 11 масс. При такой величине зазора "а" обеспечивается взаимодействие колеблющихся присоединенных масс в соосных отверстиях 10 и 11 соответствующих перегородок 8 и 9. Если величина диапазона "а" превысит верхний граничный предел указанного диапазона, то рассеиватель начинает вырождаться в самостоятельную резонаторную камеру и камеру и колебания в отверстиях 10 и 11 начинают происходить независимо друг от друга, т.е. колебания масс в этих отверстиях происходят независимо, без взаимовлияния друг на друга. При меньших граничных значениях указанного диапазона рассеиватель практически вырождается в одну перегородку. При этом слабо увеличивается колеблющаяся масса в отверстиях 10 и 11, т. е. слабо используется взаимодействие и взаимовлияние присоединенных близлежащих колеблющихся масс, сосредоточенных в отверстиях перфорации. При этом слабо используется и демпфирующие свойства воздушного зазора "а" между перегородками 8 и 9, так как масса его незначительна.

Как и в прототипе, рассеиватель размещен в пучности четвертой низшей собственной резонансной формы колебаний газового объема, заключенного в камере глушителя. При этом за счет того, что осевой размер рассеивателя является достаточно протяженным и складывается из двух толщин перегородок 8 и 9 и величины зазора между ними "а" (в прототипе это только толщина одной перегородки), уменьшается требуемая для тонких перегородок большая точность установки рассеивателя в корпусе глушителя, а значит и вероятность расстройки глушителя от неточности установки перегородки в пучности колебаний будет маловероятной.

Комплексно управлять оптимальными значениями гидросопротивлений и акустикой глушителя можно толщиной t отверстий 10 и 11, выполнением отверстий 10 и 11 разного диаметра (фиг. 5), либо смещением осей смежных отверстий 10 и 11 в перегородках 8 и 9. При этом по ходу потока газа следует устанавливать перегородку 8 с большими отверстиями 10, что позволяет увеличить воздушный зазор "а", а следовательно, обеспечить большую демпфирующую и звукоотражающую способность при сохранении эффективного динамического взаимодействия присоединенных масс в противолежащих отверстиях.

В одном из возможных вариантов конструктивного исполнения глушителя (фиг. 7-9) перегородки 8 и 9 образованы торцами полых перфорированных обечаек 13, установленных внутри камеры глушителя с зазором по отношению к корпусу 1 и его торцовым стенкам 2 и 3, что дополнительно позволяет уменьшить структурный шум, обусловленный возбуждением корпуса 1 и его торцовыми стенками 2 и 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2033534C1 |

| ГЛУШИТЕЛЬ ШУМА | 1992 |

|

RU2023173C1 |

| ГЛУШИТЕЛЬ ШУМА ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1992 |

|

RU2011855C1 |

| ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2115013C1 |

| СИСТЕМА ВЫХЛОПА ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1997 |

|

RU2131519C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2172846C2 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2095582C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2191269C2 |

| Глушитель шума выхлопа двигателя внутреннего сгорания | 1985 |

|

SU1250667A1 |

| ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2053405C1 |

Использование: в системах выхлопа отработавших газов автомобильных двигателей. Сущность изобретения: глушитель содержит камеру, сформированную корпусом 1 и торцовыми стенками 2 и 3, на которых закреплены впускной 4 и выпускной 5 патрубки, внутренние динамические срезы которых 6 и 7 размещены в узловых зонах низших собственных резонансных форм колебаний газового объема, заключенного в камере, и установленный поперечно в корпусе 1 перфорированный рассеиватель звуковой энергии, размещенный на равных расстояниях от срезов 6 и 7 Отличительная особенность глушителя в том, что рассеиватель выполнен в виде двух перфорированных перегородок 8 и 9, между которыми образован зазор, величина которого находится в определенном диапазоне. Возможны различные конструктивные варианты исполнения рассеивателя. Конструкция отличается простотой, высокой эффективностью и надежностью в работе. 3 з. п. ф-лы, 9 ил.

ai= 0,2d1...0,4|d1+ d2|;

где d1 диаметр большего отверстия в перегородке;

d2 диаметр меньшего отверстия в перегородке.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Глушитель шума выхлопа для двигателя внутреннего сгорания | 1976 |

|

SU641140A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1993-03-29—Подача